Способ изготовления направляющей клапана двигателя внутреннего сгорания и материал для направляющей клапана двигателя внутреннего сгорания

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

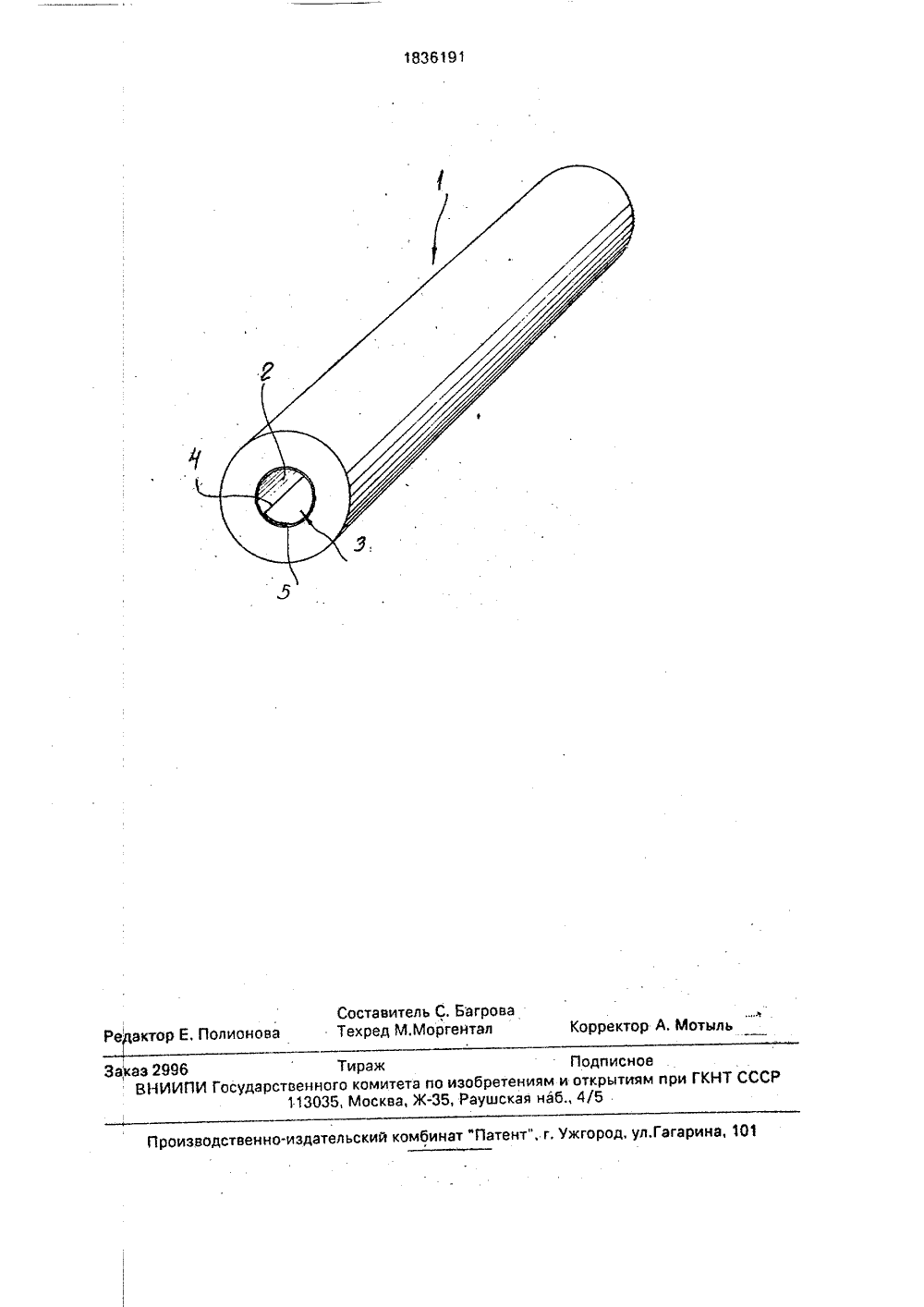

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИРЕСПУБЛИК 1836191 1)5 В 22 ЕЗ/ ОБРЕТЕН ОПИС К ПАТЕНТУ В)Роберт темпеческих печен.- реннелургия,3/00,. ГОСУДАРСТВЕННОЕ ПАТЕНТ ВЕДОМСТВО СССР(ГОСПАТЕНТ СССР)(71) Брайко Инжиниринг лимитед (О(72) Чарльз Грант Пернелл и ЭндрюБейкер (ОВ)(56)Поздняк Н.З.и др. Исследованиературной зависимости теплофиэисвойств материалов направляющих сных втулок клапанов двигателей внутго сгорания, - Порошковая метал1975, М 3, с,93-95.Патент США М 4344795, кл. В 221982.(54) СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕНИзобретение касается материала для направляющих клапана двигателей внутреннего сгорания и способа изготовления направляющей клапана.Предложен. способ пропитывания трубчатого компонента, имеющего относительно высокое пропорциональное отношение сторон, и где масса пропитывающего материала легко контролируется.Согласно первому отличительному признаку изобретения, предусматривается способ пропитывания трубчатого компонента, имеющего отверстие и относительно высокое пропорциональное отношение сторон, который включает в себя стадии образования трубчатого компонента в железистом материале способом порошковой металлурги, причем компонент имеет плотность в диапазоне требуемых плотностей и также НЕГО СГОРАНИЯ И МАТЕРИАЛ ДЛЯ НАПРАВЛЯЮЩЕЙ КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ(57) Описываются направляющая клапана и способ ее изготовления. Направляющая клапана является трубчатым иэделием, имеющим отношение длины к наружному диаметру больше 1,5, и выполнена из материала на основе железа способом порошковой металлургии, Спрессованная направляющая пропитывается путем приготовления листа из пропитывэющего сплава, прокатки этого листа в цилиндрическую форму и вставления его в отверстие направляющей, после чего производится предпочтительно одновременно спекание и пропитывание. 2 с. и 10 з,п, ф-лы, 1 ил,имеет сообщающуюся пористость, приготовление листа требуемого веса из меди или медного сплава, преобразование этого листа практически в цилиндрическую форму и общего диаметра для монтажа внутри отверстия трубчатого компонента, и подвергание трубчатого компонента и смонтированного цилиндрического листа тепловой обработке при такой температуре, что медь или медный сплав плавится и пропитывает, по крайней мере. часть трубчатого компонента смежную с отверстием.Операция термической обработки может быть одновременной операцией спекания и пропитывания или трубчатый компонент может быть подвергнут предварительному спеканию.Для более крупных размеров трубчатого компонента экономично испольэовать труб 1836191ку из меди или медного сплава в качестве пропитывающего материала в отверстии,Прокатанный лист может при необходимости быть преобразован в трубку посредством, например, точечной сварки, роликовой сварки, пайки или блок штамповки прокатанной полосы. Это может иметь преимущество, например, при манипулировании прокатанной полосой и легкости монтажа в,трубчатом компоненте.Преимущество способа согласно изобретению в том, что масса пропитывающего материала может легко контролироваться, Медную полосу нужно только разрезать на определенные отрезки, исходя при этом из данной толщины и ширины материала, масса пропитывающего материала может контролироваться таким образом, что при необходимости только зона, смежная с отверстием направляющей клапана, будет пропитываться. Природная упругость медного пропитывающего материала может служить для удержания пропитывающего материала на месте до пропитывания, упрощая тем самым манипулирование.Обычная свободно доступная медь может использоваться для пропитывания, так как небольшая величина эрозии отверстия железистого компонента РМ не имеет значения, поскольку это неизбежно устраняется при механической обработке.Олово, содержащееся в пропитывающем материале, препятствует образованию карбидов между железистой матрицей и свободным несмешанным графитом. Это создает микроструктуру в спеченной направляющей, в которой свободный графит существует не только в матрице, но и в пропитывающем материале, содержащемся в порах, выгодные эффекты в отношении трения и тем самым свойств износа. Так как образование карбидов предотвращается, способность механической обработки направляющей клапана также значительно повышается.Когда используется прокатанная полоса для образования пропитывающего тела, состав может при необходимости регулироваться для снижения эрозии отверстия и/или улучшения скольжения и износостойкости пропитанной поверхности, Практически диапазон сплавов. из которых может быть изготовлена полоса, превышает диапазон, иэ какого могут экономически изготавливаться трубки.В частности, выгодным материалом для изготовления пропитывающего компонента является олово - бронзовый сплав, имеющий состав: 2 - 11 мас.% Яп,0,02-0,5 мас, Р, остальное медь.5055 ющей клапана значительно ниже, около 20- 30 В/м/К,Согласно второму отличительному признаку изобретения предусматривается пропитанная направляющая клапана, когда она изготовлена в соответствии с первым отличительным признаком настоящего изобретения.На чертеже показана схематично направляющей клапана, имеющая в своем отверстии перед спеканием пропитывающий Содержание менее 2 олова ведет кслишком высокой температуре солидуса,чтобы противостоять эрозии отверстия направляющей во время пропитывания, так5 как растворимость в твердом состоянии меди в железе в значительной мере зависит оттемпературы в этом диапазоне состава, Растворимость железа и меди при точке плавления меди составляет 4, тогда как10 растворимость при 1000 С составляет2,6%, Когда отверстие направляющей разворачивается до 0,25 мм, то возможно, чтоповерхность не будет вся чистой, если степень эрозии во время пропитывания слиш 15 ком большая, Подшипниковые свойстваоловянных брона ухудшаются при низкихсодержаниях олова.При содержании олова свыше.11% температура солидуса слишком низкая, что мо 20 жет привести к малоэффективномуспеканию железистой матрицы, происходящему до плавления пропитывающего материала, Текучесть пропитывающегоматериала также становится слишком боль 25 шой, чтобы можно полностью было удерживать в матрице направляющей, приводя ккусковым блокам пропитывающего материала, образующихся йа.наружном диаметре.Содержание олова в пропитывающемЗО материале также содействует предотвращению образования карбида во время спекания.Уровни фосфора являются обычнымидля оловянных брона для целей раскислеЗ 5 ния,Еще одно преимущество использования меди или медного сплава в качествепропитывающего материала в том, что рабочая температура направляющей клапана40 значительно снижается благодаря повышенной теплопроводности матрицы, Использование пропитывающего материаламожет обеспечить теплопроводность пропитанной направляющей клапана, близ 45 кую к теплопроводности направляющейклапана из обычного чугуна, которая может быть выше 50 В/м/ К. Теплопроводность известных непропитанныхжелезистых РМ материалов для направля 1836191материал в виде прокатанной фольги иэ меди или сплава на основе меди.Направляющая 1 клапана имеет внутреннее продольное отверстие 2, 8 отверстии рас, положен кусок листового материала иэ,медного сплава, прокатанного в трубку 13, с перекрывающими концами (кромки) 4 и 5, , Природная упругость материала дает возможность катанной трубке 3 удерживаться в .отверстии во время транспортирования(манипулирования) перед спеканием и пропитыванием.П р и м е р 1. Порошковая смесь, состоящая из железа, 0,9 мас. фграфита, 4 мас.меди с зернистостью - 300 меш, 0,5 мас.ь твердой смазки и 0,5 мас.фугитивной смазки, спрессована в цилиндрическиетрубки длиной 43,5 мм, внутренним диаметром 6,25 мм, наружным диаметром 10 15 12,85 мм, при давлении прессования около. 206 ОО Мпа,Полоса из красной меди толщиной 0,55мм, нарезанная по ширине 17,7 мм, скру-чена в трубку с номинальным диаметром 6,25 мм. Трубка разрезана на отрезки дли ; ной 43,5 мм, которые вставляются в необработанные трубчатые заготовки.Для сравнения, выпускаемые промышленностью порошки наоснове меди , в качестве пропитывающего материала использовались для пропитывания других необ, работанных трубчатых заготовок, уплотняятрамбовкой массу, порошка на основе меди вотверстии для удержания на месте.Трубчатые заготовки затем спекают в, 35 атмосфере водорода и азота при 1100 фС втечение 30 мин.Проверка спеченных заготовок показа,ла, что пропитывание заготовок, которые ,содержали прокатанную медную полосу, 40 было полным, микрошлифы показали мак 1 симальную объемную фракцию медной фа-зы в отверстии с небольшим обеднением в направлении наружного диаметра. Не было остатка на отверстии, и максимальная глу бина эрозии стальной матрицы у отверстия составила 0,3 мм.Заготовки, набитые пропитывающим порошком, выплеснули избыточный порошок, остатки больших глобулярных медных 50 ,частиц и пористого пропитывающего мате: риала оставались адгезированными к отвер,стию спеченной заготовки, препятствуя,непосредственному развертыванию поверхности отверстия. 55Развертывание спеченных заготовок, которые содержали прокатанные медные. полосы, производилось с использованием шестизубной развертки без предварительной чистки отверстия. Развернутое отверстие показало пренебрегаемую продольную релаксацию длины.П р и м е р 2, Трубчатые компоненты, имеющие номинальную длину 51 мм, внутренний диаметр 6,2 мм и наружный диаметр 11 мм, спрессованы из порошка на основе железа, имеющего состав: 1,5-2,5 мас, С;3 - 6 мас,Со;0,3-07 мас.Яп.0,2-0,5 мас,ь Р; 0,1-0,5 мас,оМп; 0,05-0,025 мас.% Я; остальное- железо, до плотности 6,9 мг/мэ.Фольгу из сплава фосфористой бронзы, имеющей номинальный состав СцЯп - 0,3 Р и толщину 0,3 мм, скручивали в цилиндрическую Форму для монтажа с плотной посадкой в отверстии необработанных заготовок, разрезали на отрезки и вставляли в отверстия необработанных заготовок направляющей клапана.Узлы заготовки направляющей клапана / пропитывающей фольги одновременно спекались и пропитывались в атмосферу водорода/аэота с управляемым содержанием углерода для предотвращения декарбюриэвции основного сплава в течение периодов времени и при температурах, обеспечивающих эффективные спекание и пропитывание заготовок направляющей клапана.Спеченные и пропитанные заготОвки имели плотности больше 7,2 мг/м и величины твердости свыше 90 НР 8. Микроструктуры показали хорошо пропитанную структуру с эвтектикой крупнозернистых карбидов и мелкозернистых фосфидов и повышенным уровнем свободного графита по сравнению с непропитанным сплавом. Свободный графит был и в структуре матрицы, и в районах медного сплава как пропитывающего материала,Образцы этих направляющих были развернуты до внутреннего диаметра 8,0 мм механической разверткой с двойным зубом, которая давала чистоту обработки поверхности 1,6 мк Ва.Развернутая направляющая была подвергнута испытанию на износ на стенде, предназначенном имитировать абразивный износ(истирание) движущихся штока клапана направляющей клапана, При испытании внутренний диаметр направляющей клапана периодически терся о шток клапана с частотой 1600 ходов/мин при 150 С с приложенной нагрузкой поперек оси направляющая/шток 8,0 кг. Испытание проводилось при трении направляющей клапана о шток из нелегированной без покрытия стали "Силхром", Направляющая клапана выдержала максимальную деятельность испытания 1800 мин без свидетельства разрушения или износа, но этот результат не достигался в случае любого другого мате-.1836191 7риала порошковой металлургии для направляющей клапана или обычно используемогоматериала чугуна. Это испытание показывает повышенные свойства износостойкостипропитанной направляющей,В дальнейших испытаниях такие развернутые направляющие испытывались притой же длительности, частоте 750 циклов/мин, при окружающей температуре, сприложенной поперечной нагрузкой 8,0 кг;использовались штоки из углеродистой безпокрытия стали 21.4, Эти направляющие. также не показали разрушения или истирания, Для сравнения обычно используемыенаправляющие из аысокопрочной латунипоказали при таком же испытании прогрес.сивное истирание после 500-600 минПри испытаниях единственной использованной смазкой было начальное покрытие машинного масла на материале штокапередиспытанием толщиной, которая моГлаподдерживаться по ходу свободного стекакия по атаку, смонтированному вертикально, в течение 1 ч,Формула изобретения1. Способ изготовления направляющейклапана двигателя внутреннего сгорания,включающий прессование пористого трубчатого элемента иэ порошка на основе же. лезаиспекание,отличающийся тем,что перед спеканием в отверстии трубчатогоэлемента размещают лист, свернутый втрубку из меди или медного сплава, и проводят пропитку в йроцессе спекания притемпературе выше температуры плавлениямеди или медного сплава.2. Способ по п 1, отл и ч а ю щи йс ятем, что лист свертывают в трубку и соединяют сваркой; пайкой или штамповкой;3, Способ по п.1, о т л и ч а ю щи йс ятем, что трубчатый элемент предварительноспек ают,4, Способ по п.1. о т л и.ч а ю щ и й с ятем, что используют лист иэ сплава фосфо.ристой бронзы следующего состава, мас. :Олово 2-11Фосфор 0,02-0,5Медь Остал ьное 5, Способ по п,4, о т л и ч а ю щ и й с ятем, что используют лист из сплава следующего состава, мас. ф 4:Олово 55 Фосфор 0 3Медь Остальное6. Способ по п.1, о т л и ч а ю щ и й с ятем, что прессуют трубчатый элемент:доплотности 6,9 мг/м,10 7. Материал для направляющей клапанадвигателя внутреннего сгорания, содержащий матрицу на основе железа с добавкамиграфита; меди, олова, фосфора, о т л и ч а ющ и.й с я тем, что матрица пропитана медью 15 или медным сплавом.8. Материал по п.7, о т л и ч а ю щ и й с ятем, что матрица на основе железа дополнительно содержит марганец и серу при следующем соотношении компонентов, мас,;20 Графит1 5 - 2 5Медь 3 - 6Олово . 0,3-0,7Фосфор 0,2-0,5Марганец 0;1-0,525Сера 0,05-0,25Железо Остальное9. Материал по п.7, о т л и ч а ю щ и й с: и тем, что пропитывающий медный сплавсодержит компоненты в следующем соотно шении, мас.:Олово . 2-11Фосфор 0,02-0,5Медь Остальное10, Материал поп 7, отлича ющийся 35 тем, что пропитывающий медный сплав содержит компоненты в следующем соотношении, мас.:Олово 5Фосфор 0,340 Медь Остальное11. Материалпоп.7,отличающийсятем, что он имеет плотность 7,2 мг/м .12, Материал, по п,7, о т л и ч а ю щ и й с ятем, что его микроструктура имеет эвтектику 45 грубозернистых карбидов, тонкозернистыхфосфидов, свободный графит и взаимосвязанную систему иэ меди или медного спла1836191Составитель С, Багровафактор Е, Полионова Техред М.Моргентал Корректор А. Мотыль,каз 2996 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СС 113035, Москва, Ж, Раушская наб., 4/5ельский комбинат "Патент", г, Ужгород, ул,Гагарина, 101роизводственно-и

СмотретьЗаявка

4831246, 26.09.1990

Брайко Инжиниринг лимитед

ЧАРЛЬЗ ГРАНТ ПЕРНЕЛЛ, ЭНДРЮ РОБЕРТ БЕЙКЕР

МПК / Метки

МПК: B22F 3/26

Метки: внутреннего, двигателя, клапана, материал, направляющей, сгорания

Опубликовано: 23.08.1993

Код ссылки

<a href="https://patents.su/5-1836191-sposob-izgotovleniya-napravlyayushhejj-klapana-dvigatelya-vnutrennego-sgoraniya-i-material-dlya-napravlyayushhejj-klapana-dvigatelya-vnutrennego-sgoraniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления направляющей клапана двигателя внутреннего сгорания и материал для направляющей клапана двигателя внутреннего сгорания</a>

Предыдущий патент: Способ изготовления металлокерамических изделий и контейнер для их изготовления

Следующий патент: Способ получения алюминиево-кремниевого порошка для пайки алюминиевых конструкций

Случайный патент: Пробка к широкогорлому сосуду