Нетканый материал

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1730276

Авторы: Желтобрюхов, Мензелинцева, Морозенко, Сотников, Татарников

Текст

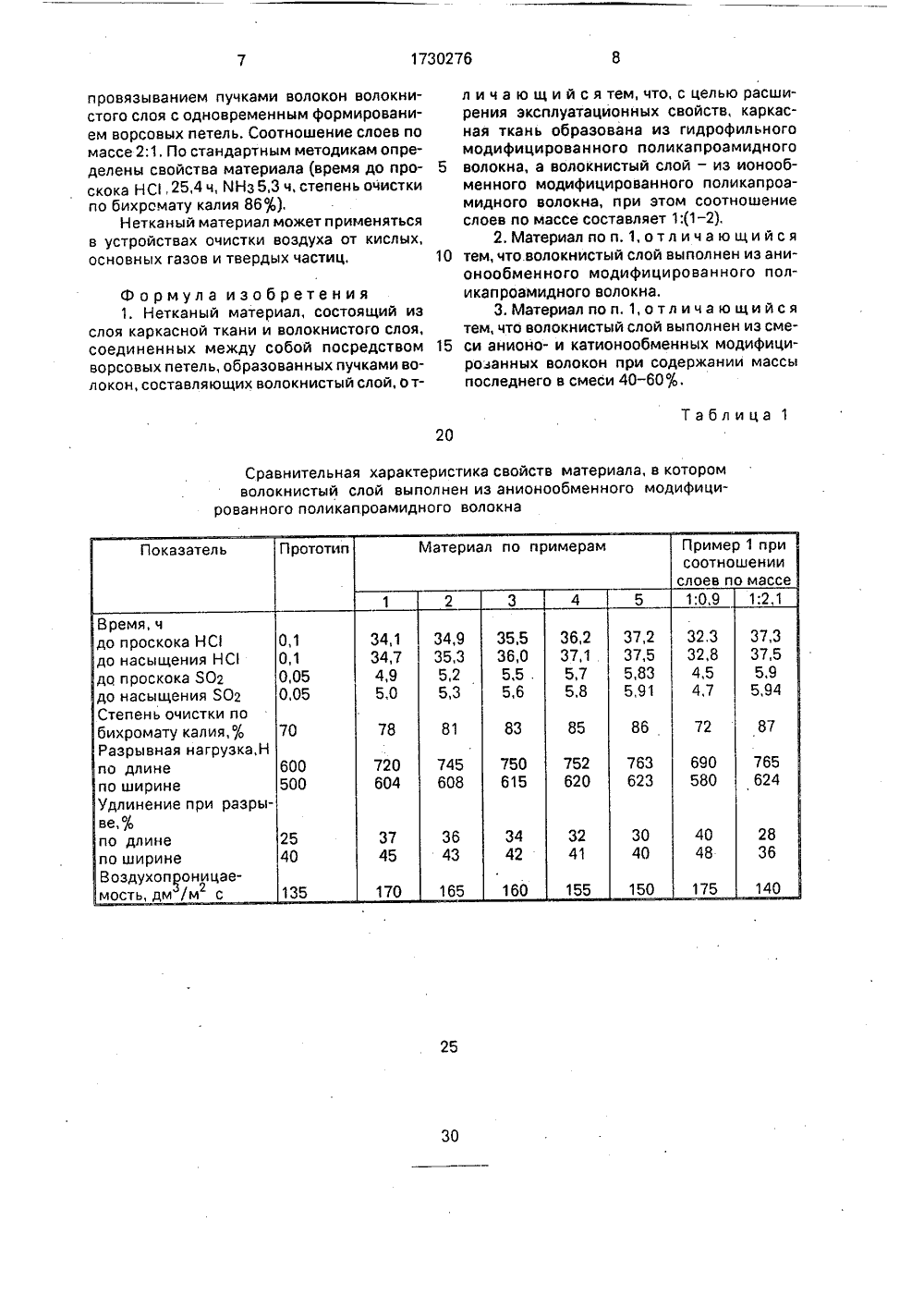

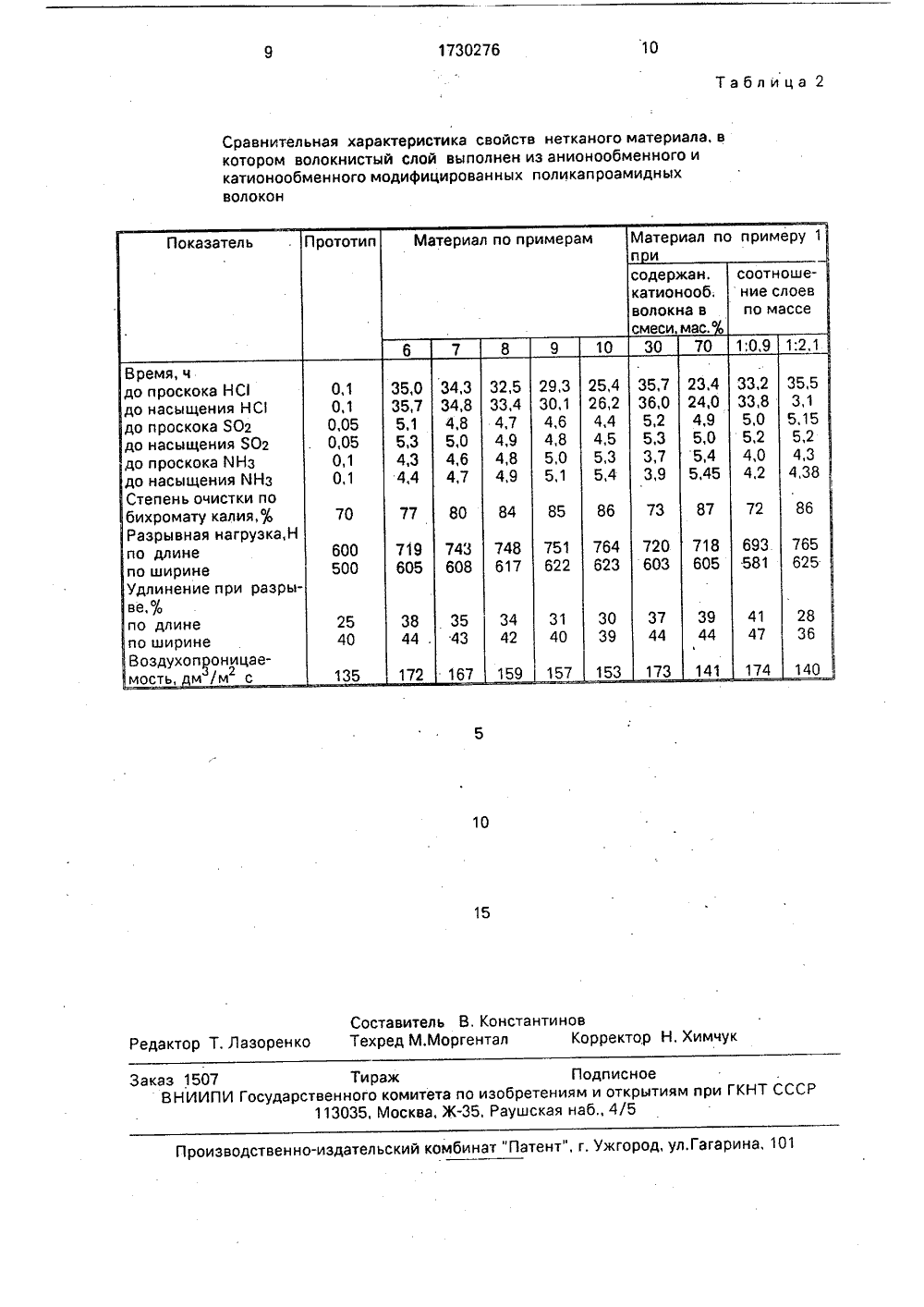

(5)5 О 04 Н 13 НИЯ теал, обоа-Сйа ет ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР ПИСАНИЕ ИЗОБРВТОРСКОМУ СВИДЕТЕЛЬСТВУ(71) Волгоградский политехнический институт(54) НЕТКАНЫЙ МАТЕРИАЛ Изобретение относится к текстильной промышленности, в частности к производству фильтрующих нетканых материалов, и может быть использовано для изготовления фильтрующих элементов в устройствах тон-. кой очистки воздуха от кислых, основных газов и твердых частиц.Известен иглопробивной материал из анионообменного модифицированного поликапроамидного волокна КМ - А 1, Волокно представляет собой привитой сополимер поликпроамида и полидиметиламиноэтилметакрилэта. Материал обладает высокими защитными свойствами по кислым газам (время защитного действия по НС,8 ч,по НР,8 ч).Недостатками такого материала являются невысокая степень очистки по твердым частицам (степень очистки по бихромату калия 58 О(а), снижение сорбционной способности по мере накопления в материале твердых частиц и одновременный рост аэродинамического сопротивления материала, невозможность использования для очистки основных газов.(57) Использование: изготовление фильтрующих элементов. Сущность изобретения: каркасная ткань образована из гидрофильного модифицированного поликапроамидного волокна, а волокнистый слой выполнен из ионообменного модифицированного поликапроамидного волокна, при этом соотношение слоев по массе составляет 1:(1 - 2).2 з.п. ф-лы. Известен вязально-прошивной безниточный материал из анионообменного модифицированного поликапроамидноговолокна КМ - А 1. Материал обладает высокимвременем защитного действия по хлористому водороду.Недостатками такого материала явля- аются невозможность использования при сочистке основных газов, невысокая эффективность при очистке твердых частиц (спень очистки по бихромату калия 45 О),Известен иглопробивной материполученный из смеси анионо и катионаменных модифицированных поликапрмидных волокон. Материал обладахорошими аащитимми свойствами по хис.лым и основным газам. аНедостатками такого материала являются невысокая степень очистки по твердым частицам, снижение сорбционнойспособности по мере накопления твердыхчастиц и одновременный рост аэродинамического сопротивления материала,Наиболее близким к предлагаемому является нетканый материал, полученный по10 15 20 25 30 35 40 50 55 технологии "Вольтекс". В качестве каркаса используется хлопчатобумажная ткань артикул 4779, переплетение - усиленный сатин, поверхностная плотность 145 г/м .г Ворсовый слой сформирован из смеси волокон нитрон (50%) и дралон (50%), Материал обладает высокой удельной поверхностью,значительной прочностью, Он используется в качестве теплозащитного. Но такой материал нельзя применять для очистки токсичных газов (время защитного действия по НС 0,1 ч). Кроме того, в нем используется хлопчатобумажная ткань, в то время как хлопок является дефицитным волокном.Цель изобретения - расширение эксплуатационных свойств материала. Поставленная цель достигается тем, что нетканый материал состоит из каркасной ткани из гидрофильного модифицированного поликапроамидного волокна мегалон поверхностной плотностью 150 г/м,г переплетения сатин и волокнистого слоя из анионообменного модифицированного поликапроамидного волокна КМ - А или из смеси волокна КМ-А и катионообменного модифицированного поликапроамидного волокна, В качестве катионообменного используется волокно на основе привитого сополимера пол икапроамида и полиметакриловой кислоты, причем содержание его в смеси (40 - 60) мас.%. Соотношение слоев по массе 1:(1 - 2). Слои соединяются посредством ворсовых петель, образованных пучками волокон, составляющихих волокнистый слой.Предлагаемый материал обладает высокой удельной поверхностью, значительной прочностью, высокой эффективностью очистки по твердым частицам (степень очистки по бихромату калия 86%), способностью сорбировать токсичные газы (времязащитного действия по НС 37,2 ч, по МНз -5,3 ч).Эффективность предлагаемого материала обусловлена тем, что материал состоит из ткани из гидрофильного волокна мегалон и ворсового слоя из ионообменных волокон. При очистке газовоздушных смесей, аэрозолей, содержащих токсичные газы и твердые частицы, основную часть твердых частиц улавливает ткань, в ворсовом слое оседает лишь незначительная часть мелких частиц. Это предохраняет ионообменный слой от забивки твердыми частицами с течением времени, что повышает суммарную сорбирующую поверхность материала и его защитные свойства. Повышению защитных свойств материала способствует структура материала, где волокна ворсовых петель не скручены друг с другом, а располагаются параллельно друг другу. В материале образуется много воздушных прослоек, что обеспечивает высокую поверхность контакта сорбируемого газа с материалом.Использование в качестве каркаса ткани из гидрофильного волокна мегалон приводит к повышению общей влажности материала, дополнительному набуханию ионообменных волокон, увеличению.сорбирующей поверхности, повышению защитных свойств,Применение в качестве каркаса ткани из волокна мегалон также позволит высвободить некоторую часть дефицитного хлопкового волокна из технического сектора,Материал по пункту 2 можно использовать при очистке воздуха от кислых токсичных газов и твердых частиц.Материал по пункту 3 м 6 жно использовать при очистке воздуха от кислых, основных газов и твердых частиц.Соотношение слоев по массе 1:(1 - 2) является оптимальным. При уменьшении соотношения ухудшаются защитные, прочностные свойства материала. При увеличении падает воздухопроницаемость, растет аэродинамическое сопротивление, увеличивается нестабильность технологического процесса получения материала, растут динамические нагрузки на иглы, учащаются их поломки,Соотношение волокон в смеси (и. 3) является оптимальным, так как при увеличении содержания катинообменного волокна ухудшаются защитные свойства по кислым газам, а при уменьшении ухудшаются защитные свойства по основным газам.Высота ворса у заявляемого материала принята 14 мм, длина стежка при скреплении 1,2 мм, что соответствует значению этих показателей материала - прототипа.Материал получают по технологии "Вольтекс" на поточной линии "Бефама - Малимо" .тип "Вольтекс". Ионообменные волокна прочесывают на чесальной машине и скрепляют с каркасной тканью на вязальнопрошивной машине "Вольтекс".По стандартным методикам (ГОСТ 15902,1-80,15902,3-79,120088-77,10185- 75) определены свойства заявляемого материала и материала - прототипа в сопоставимых условиях(концентрация НС 100 мгlм .з ЯО 2 150 мг/м, КНз 25 мг/м, влажность НС 82% 302 90%, МНз 82%)Свойства материала приведены в таблицах 1 и 2.П р и м е р 1, 150 г анионообменного волокна КМ-А прочесывают на чесальной машине, скрепляют с каркасом из волокна мегалон, поверхностной плотностью 150волокна КМ - А прочесывают на чесальной 10машине, на машине "Вольтекс" волокни 15 30 волокна КМ-А прочесывают на чесальной 35машине, на машине "Вольтекс" волокнистый слой скрепляют с каркасной тканью изволокна мегалон поверхностной плотностью 150 г/м путем провязывания пучкамиволокон волокнистого слоя с одновремен-, 40ным формированием ворсовых петель, Со 45 50 55 г/м путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель на машине "Вольтекс". Соотношение слоев по массе 1;1. По стандартным методикам определены свойства материала (время до проскока НС 34,1 час., степень очистки по бихромату калия 78%).П р и м е р 2. 200 г анионообменного стый слой скрепляют с каркасной такнью из волокна мегалон поверхностной плотностью 150 г/м путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель. Соотношение слоев по массе 1,3:1. По стандартным методикам определены свойства материала (время до проскока НС 34,9 ч, степень очистки по бихромату калия 81%),П р и м е р 3, 225 г анионообменного волокна КМ-А прочесывают на чесальной машине, скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель на машине "Вольтекс", Соотношение слоев по массе 1,5:1, По стандартным методикам определены свойства материала (время допроскока НС 35,5 ч, степень очистки побихромату калия 83%),П р и м е р 4, 250 г анионообменного отношение слоев по массе 1,7:1. По стандартным методикам определены свойства материала (время до проскока НС 36,2 ч, степень очистки по бихромату калия 850 ). П р и м е р 5. 300 г анионообменного волокна КМ-А прочесывают на чесальной машине, на машине "Вольтекс" волокнистый слой скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 гlм провязыванием пучками волокон этого слоя с одновременным формированием ворсовых петель, Соотношение слоев по массе 2:1. По стандартным методикам определены свойства материала (время до проскока НС 37,2 ц, степень очистки побихромату калия 86 ).П р и м е р 6. Смесь из 60 г катионообменного и 90 г анионообменного волокон прочесывают на чесальной машине (содер 20 25 жание катионообменного волокна в смеси 40 мас.%), скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м путем провязывания пучками волокон этого слоя с одновременным формированием ворсовых петель на машине "Вольтекс". Соотношение слоев по массе 1:1, По стандартным методикам определены свойства материала (время до проскока НС 35 ч, МНз 4,3 ч, степень очистки по бихромату калия 770 ),П р и м е р 7. Смесь из 90 г катионообменного волокна и 60 г волокна КМ - А (содержание катионообменного волокна 60 мас,/О) прочесывают на чесальной машине и на машине "Вольтекс" скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м2 провязыванием пучками волокон волокнистого слоя с одновременным формированием ворсовых петель. Соотношение слоев по массе 1:1. По стандартным методикам определены свойства материала (время до проскока НС 34,3 ч, МНз 4,6 ч, степень очистки по бихромату калия 800 ),П р и м е р 8. Смесь из 112,5 г катионообменного волокна и 112,5 г волокна КМ - А (содержание катионообменного волокна 50 мас./) прочесывают на чесальной машине, скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м провязыванием пучками волокон волокнистого слоя с однОвременным формированием ворсовых петель на машине "Вольтекс", Соотношение слоев по массе 1,5:1. По стандартным методикам определены свойства материала. (время до проскока НС 32,5 ч, МНз 4,8 ч, степень очистки по бихромату калия 84%),П р и м е р 9. Смесь из 120 г катионообменного волокна и 180 г волокна КМ - А прочесывают на чесальной машине (содержание катионообменного волокна 40 мас.%) и скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель на машине "Вольтекс", Соотношение слоев по массе 2:1. По стандартным методикам определены свойства материала (время до проскока НС 29,3 ч, МНз 5,0 ч, степень очистки по бихромату калия 85%).П р и м е р 10, Смесь из 180 г катионообменного волокна и 120 г волокна КМ-А (содержание катионообменного волокна 60 мас.%) прочесывают на чесальной машине и скрепляют на машине "Вольтекс" с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м21730276 Таблица 1 20 Сравнительная характеристика свойств материала, в котором волокнистый слой выполнен из анионообменного модифицированного поликапроамидного волокна Мате ототип оказатель 34,1 34,7 4,9 5,0 34, 35, 5,2 0,10,10,050,05 72 60 74 разрыпо длинепо ширинеВоздухопоомость, дм /м цас 13 провязыванием пучками волокон волокнистого слоя с одновременным формированием ворсовых петель, Соотношение слоев по массе 2;1. По стандартным методикам определены свойства материала (время до проскока НС,25,4 ч, ИНз 5,3 ч,степеньочистки по бихромату калия 86%).Нетканый материал может применяться в устройствах очистки воздуха от кислых, основных газов и твердых частиц. Формула изобретения1. Нетканый материал, состоящий из слоя каркасной ткани и волокнистого слоя, соединенных между собой посредством ворсовых петель, образованных пучками волокон, составляющих волокнистый слой, о тВремя, чдо проскока НСдо насыщения НСдо проскока 502до насыщения 502Степень очистки пбихромату калия,Разрывная нагруэкпо длинепо ширинеУдлинение при л и ч а ю щ и й с я тем, что, с целью расширения эксплуатационных свойств, каркасная ткань образована из гидрофильного модифицированного поликапроамидного 5 волокна, а волокнистый слой - иэ ионообменного модифицированного поликапроамидного волокна, при этом соотношение слоев по массе составляет 1;(1 - 2).2.Материал поп,1,отличающийся 10 тем, что.волокнистый слой выполнен из анионообменного модифицированного поликапроамидного волокна.3. Материал поп.1,отлича ющийсятем, что волокнистый слой выполнен иэ сме си анионо- и катионообменных модифицированных волокон при содержании массы последнего в смеси 40 - 60%,10 1730276 Таблица 2 Сравнительная характеристика свойств нетканого материала, вкотором волокнистый слой выполнен из анионообменного икатионообменного модифицированных поликапроамидныхволокон Материал по примеру 1и и Показатель Материал по примерам Прототип содержан,катионооб.волокна всмеси, мас. О соотношение слоев по массе 7 8 30 70 1:0,9 10 1:2,1 Время, чдо проскока НС до насыщения НС до проскока 502 до насыщения 302 до проскокд МН 3 до насыщения КНз Степень очистки по бихромату калия,ф Разрывная нагрузка,Н по длинепо ширинеУдлинение при разрыве, Опо длинепо ширинеВоздухопзооницаемость, м /м 2 с 35,7 36,0 5,2 5,3 3,7 3,9 33,2 33,8 5,0 5,2 4,0 4,2 34,3 34,8 4,8 5,0 4,6 4,7 35,53,15,15 5,2 4,34,38 23,4 24,0 4,9 5,0 5,4 5,45 25,4 26,2 4,4 4,5 5,3 5,4 29,3 30,1 4,6 4,8 5,0 5,1 32,5 33,4 4,7 4,9 4,8 4,9 35,0 35,7 5,1 5,3 4,3 4,4 0,1 0,1 0,05 0,05 0,1 0,1 73 86 87 72 86 85 80 84 70 77 719 605 693 581 765 625 718 605 720 603 764 623 600 500 743 608 751 622 748 617 28 36 39 44 41 47 37 44 30 39 31 40 35 43 38 44 25 40 34 42 173 141 167 159 140 174 153 172 135 157 10 15 Составитель В, КонстантиновРедактор Т. Лазоренко Техред М.Моргентал Корректор Н. Химчук Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 Заказ 1507 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., 4/5

СмотретьЗаявка

4825691, 14.05.1990

ВОЛГОГРАДСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ЖЕЛТОБРЮХОВ ВЛАДИМИР ФЕДОРОВИЧ, МЕНЗЕЛИНЦЕВА НАДЕЖДА ВАСИЛЬЕВНА, МОРОЗЕНКО ТАТЬЯНА ФЕДОРОВНА, ТАТАРНИКОВ МИХАИЛ КОНСТАНТИНОВИЧ, СОТНИКОВ СЕРГЕЙ НИКОЛАЕВИЧ

МПК / Метки

МПК: D04H 13/00

Опубликовано: 30.04.1992

Код ссылки

<a href="https://patents.su/5-1730276-netkanyjj-material.html" target="_blank" rel="follow" title="База патентов СССР">Нетканый материал</a>

Предыдущий патент: Нетканый материал

Следующий патент: Нетканый материал

Случайный патент: Устройство для жидкостной обработкитекстильного материала