Способ управления процессом составления шихты для коксования

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1620921

Авторы: Барандес, Гапотченко, Гуртовник, Дроздник, Ковалев, Малевич, Мамулошвили, Светличный, Улановский, Цебрий

Текст

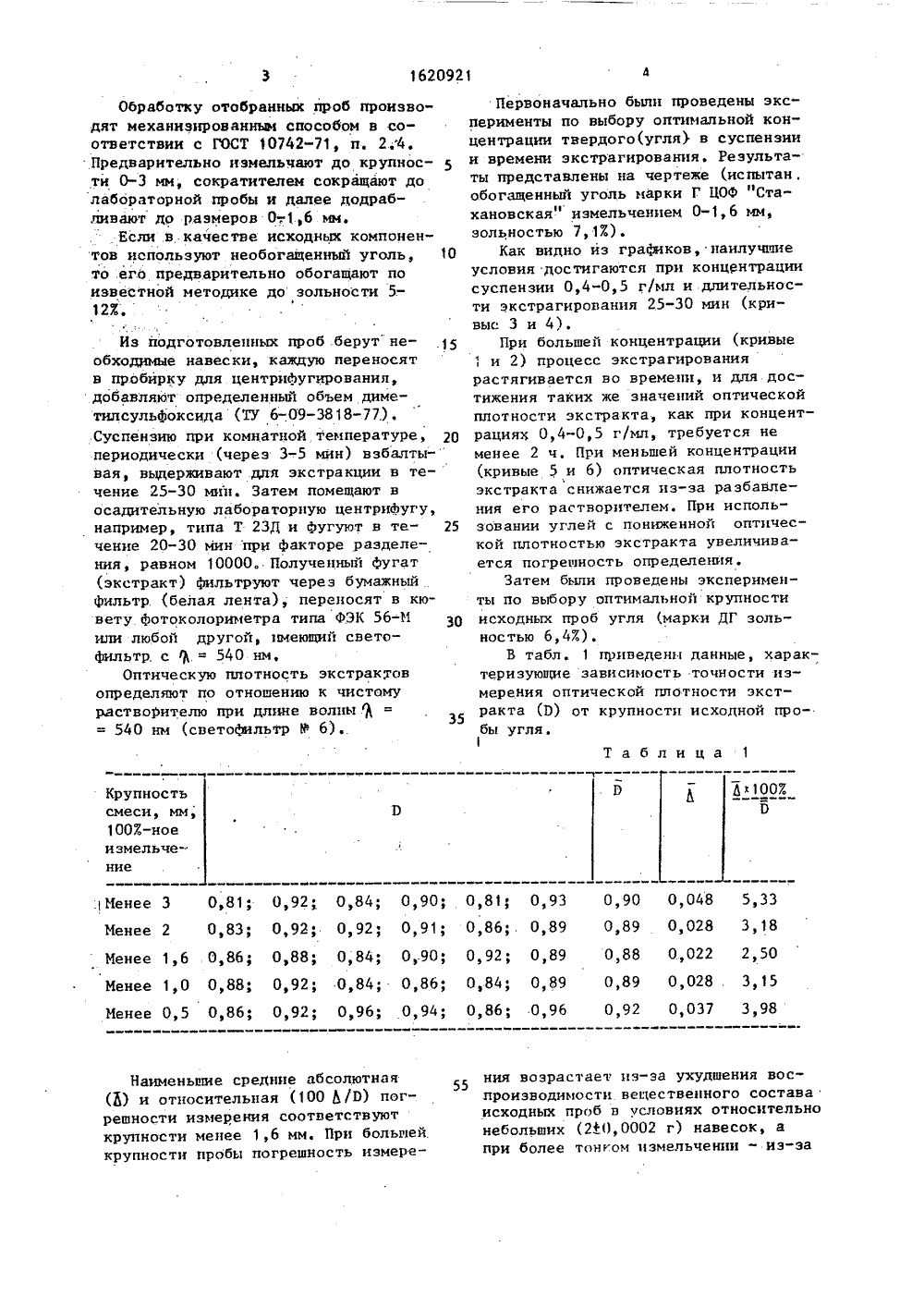

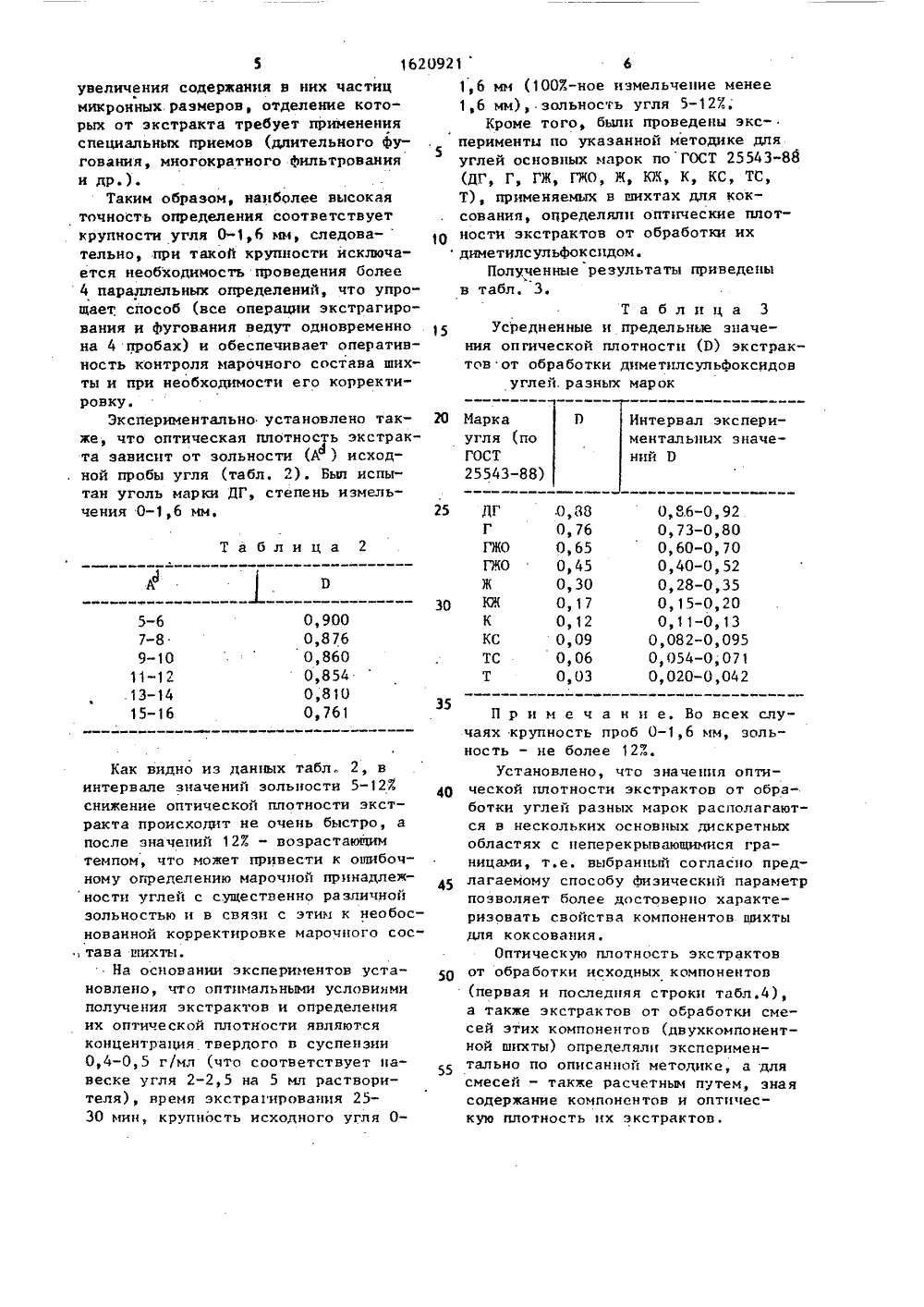

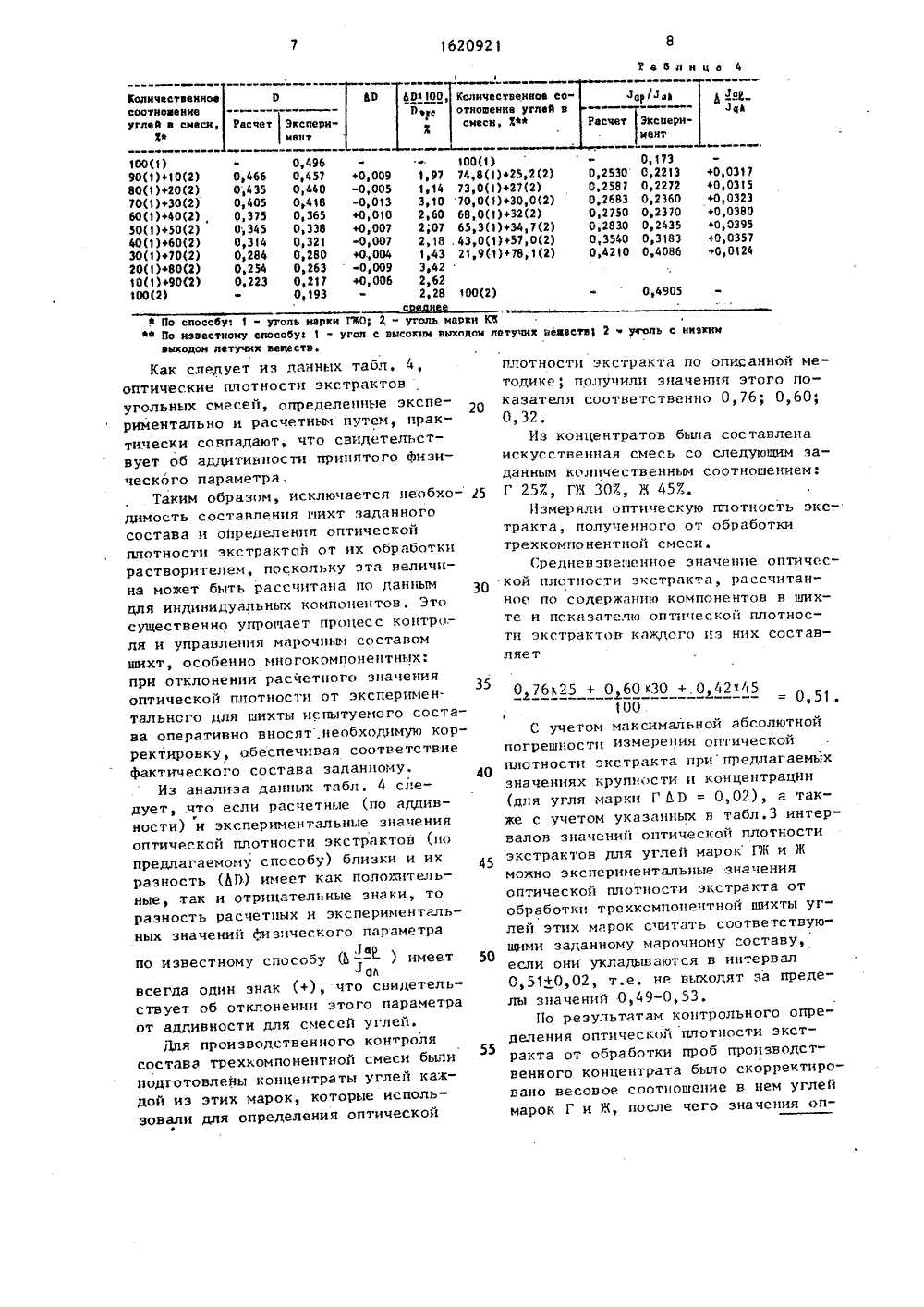

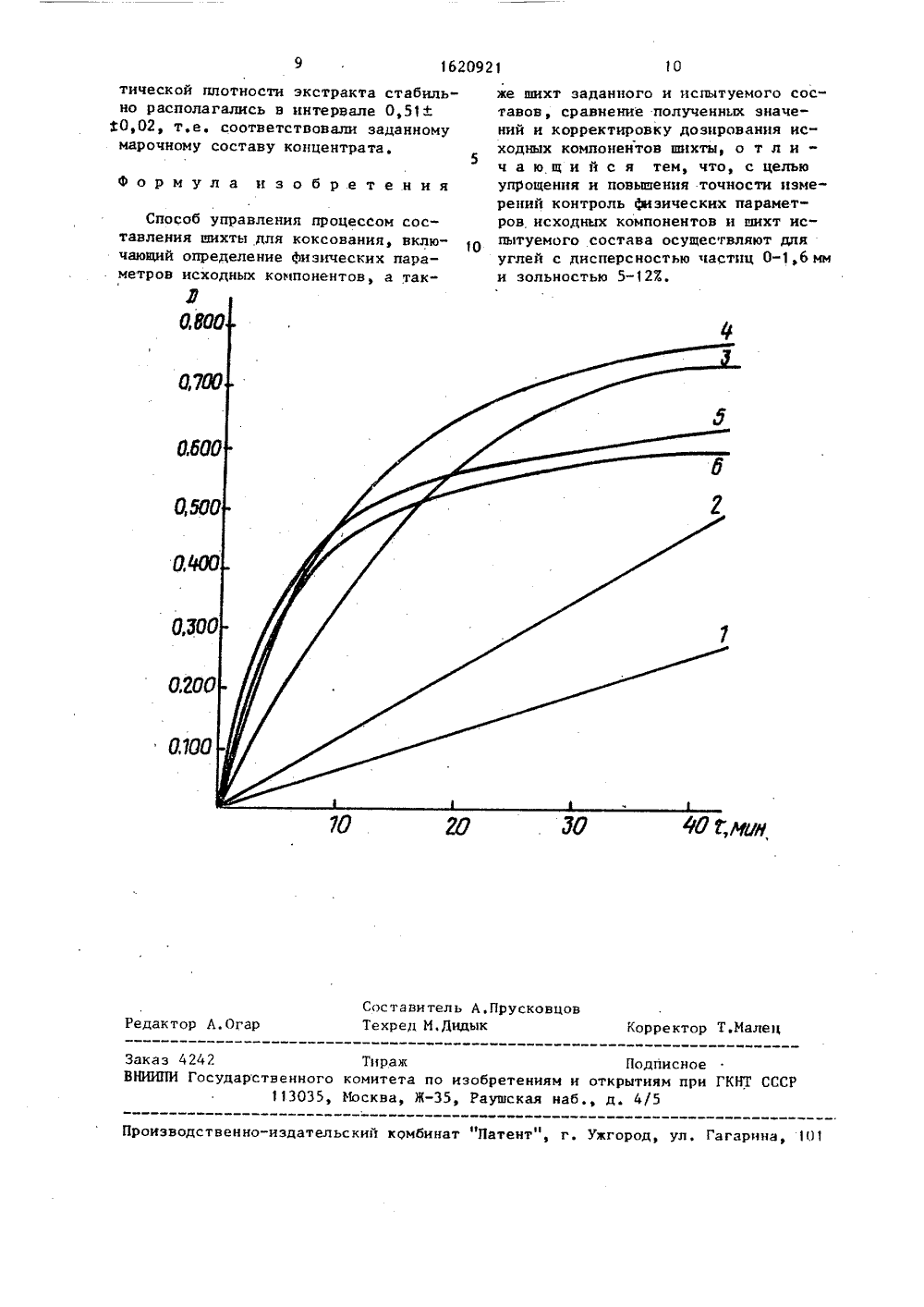

.80 01 й 21/00,27 0 ОПИСАНИЕ ИЗОБРЕТЕНИ А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ и можетля и упраугольнойлей для кявляетсясти измер сследовательитут.Гапотченко,Е.Т.Коваветличный,ич и А.И.Маессомания с ство СССР5/ОО, 1982кл. С,1 0 ЕНИЯ ПРОЦЕССОМ ДЛЯ КОКСОВАНИЯносится к термикаменных углей . ция су 0,5; 0 твляют в с2-71. Отбор проб о ветствии с ГОСТГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯПРИ ГКНТ СССР(54) СПОСОБ УПРАВЛСОСТАВЛЕНИЯ ИИХТЫ(57) Изобретение отческой переработке Изобретение относится. к термической переработке каменных углей и может быть использовано для контроля и управления процессом составления угольной шихты из отдельных марок углей для коксования, что обеспечивает стабилизацию состава шихты, выхода и показателей качества кокса при принятых условиях его получения.Цель способа - упрощение и повышение точности.На чертеже представлены графические зависимости концентраций экстрактов от времени экстрагпрования (соотыть использовано для контровления процессом составления шихты из отдельных марок угоксования. Целью изобретения упрощение и повышение точноений. Способ управления проставления шпхты для каксотоит в определении физических параметров исходных компонентов ишихт заданного и испытуемого составов по оптическим плотностям их экстрактов, в сравнении полученных значений оптических плотностей с заданным,в дополнительном контроле массовыхсоотношений компонентов и регулировании по полученным значениям величиндозировки исходных компонентов, Пробы взятых исходных углей с зольностью5-122 измельчаются до размеров 01,6 мм. 1 ил., 4 табл. ветственно для кривых 1-6 концентраспензии составляет 0,8; 0,6;,4 0,3; 0,2 г/мл),П р и м е р, От потоков исходных углей в местах их перепадов или с поверхностей транспортирующих устройств в соответствии с ГОСТ 10742- 71, п.31-33 отбирают пробы индивидуальных компонентов, а с потока транспортирующей ленты в соответствии с ГОСТ 10742-71 - пробу гяхты.1620921 3Обработку отобранных проб производят механизированным способом в соответствии с ГОСТ 10742-71, п. 2.4.Предварительно измельчают до крупнос ти 0-3 мм, сократителем сокращают до лабораторной пробы и далее додрабливают до размеров 0-,1,6 мм,Если в качестве исходных компонентов используют необогащенньп 1 уголь, 10 то .его предварительно обогащают по известной методике до зольности 5.- 123. Первоначально были проведены эксперименты по выбору оптимальной концентрации твердого(угля) в суспензиии времени экстрагирования. Результаты представлены на чертеже (испытан,обогащенньд уголь марки Г ЦОф "Стахановская" измельчением 0-1,6 мм,зольностью 7,1 Х).Как видно из граФиков, наилучшиеусловия достигаются при концентрациисуспензии 0,4-0,5 г/мл и длительности экстрагирования 25-30 мин (кривыс 3 и 4),При большей концентрации (кривыеи 2) процесс экстрагированиярастягивается во времени, и для достижения таких же значений оптическойплотности экстракта, как при концентрациях 0,4-0,5 г/мл, требуется неменее 2 ч, При меньшей концентрации(кривые 5 и 6) оптическая плотностьэкстракта снижается из-за разбавления его растворителем. При использовании углей с пониженной оптической плотностью экстракта увеличивается погрешность определепя,Затем были проведены эксперименты по выбору оптимальной крупностиисходных проб угля (марки ДГ зольностью 6,47),В табл. 1 приведены данные, характеризующие зависимость точности измерения оптической плотности экстракта (Э) от крупностн исходной пробы угля.Из подготовленных проб берут необходимые навески, каждую переносятв пробирку для центриФугирования,добавляют определенньп объем диметилсульФоксида (ТУ 6-09-3818-77.).Суспензию при комнатной температуре, 20периодически (через 3-5 мин) взбалты-вая, выдерживают для экстракции в течение 25-30 мин. Затем помещают восадительную лабораторную центриФугу,например, типа Т 23 Д и Фугуют в течение 20-30 мин при Факторе разделения, равном 10000,. Полученный Фугат(экстракт) Фильтруют через бумажныйФильтр. (белая лента), переносят в кювету Фотоколориметра типа фЭК 56-Мили любой другой, имеющий светоФильтр. с . = 540 нм,Оптическую плотность экстрактовопределяют по отношению к чистомурастворителю при длине волны .ф=- 540 нм (светоФильгр В 6). Таблица 1 Крупность смеси, мм,1007-ное Ь 100 ЕФО и змельчение Менее 3 0,81; 0,92; 0,84; 0,90; 0,81,0,90 0,048 5,33 0,89 0,028 3,18 0,93 0,89 0,86;. Менее 2 0,83; 0,92; 0,921 0,91; 0,84; Менее 1,6 0,86; 0,88 р 0,90; 0,92Менее 1,0 0,88; 0,92; 0,84; 0,86; 0,84; Менее 0,5 0,86; 0,92; 0,96; 0,94; 0,86; 0,96 0,92 0,037 3,98 55ния возрастает из-эа ухудшения воспроизводимости вещественного состава исходных проб н условиях относительно небольших (2 ФО, 0002 г) навесок, а при более тонгом измельчении - иэ"эа Наименьшие средне абсолютная Я) и относительная (100 Д /Р) погрешности измерения соответствуют крупности менее 1,6 мм. При большей крупности пробы погрешность измере 089 088 0022 250 0,89 0,89 0,028 . 3,15162 увеличения содержания в них частиц микронных.размеров, отделение которых от экстракта требует применения специальных приемов (длительного фугования, многократного фильтрования и др,).Таким образом, наиболее высокая точность определения соответствует крупности угля 0-16 мм, следова-тельно, при такой крупности исключается необходимость проведения более 4 параллельных определений, что упрощает, способ (все операции экстрагирования и фугования ведут одновременно на 4 пробах) и обеспечивает оперативность контроля марочного состава шихты и при необходимости его корректировку,Экспериментально установлено также, что оптическая плотность экстракта зависит от зольности (А ) исходной пробы угля (табл. 2), Бып испытан уголь марки ЦГ, степень измельчения 0-1,6 мм. Таблица 2 0,900 0,876 0,860 0,854 0,810 0,761 5-6 7-8 9-10 11-12 13-14 15-16 Как видно из данных табл. 2, в интервале значений зольности 5-122 снижение оптической плотности экстракта происходит не очень быстро, а после значений 12% - возрастающим темпом, что может привести к ошибочному определению марочной принадлежности углей с существенно различной зольностью и в связи с этим к необоснованной корректировке марочного сос" , тана шихты.На основании экспериментов установлено, что оптимальными условиями получения экстрактов и определения их оптической плотности являются концентрация твердого в суспензии0,4-0,5 г/мл (что соответствует навеске угля 2-2,5 на 5 мл растворителя), время экстрагирования 2530 мин, крупность исходного угля 0 0921 61,6 мм (1007.-ное измельчепие менее1,6 мм), зольность угля 5-12 Х.Кроме того, быпи проведены эксперименты по указанной методике для5углей основных марок по ГОСТ 25543-88(ЦГ, Г, ГЖ, Гжо, Ж, КЖ, К, КС, ТС,Т), применяемых в шихтах для коксования, оцределяли оптические плот 10 ности экстрактов от обработки ихдиметилсульфокспдом,Полученные результаты приведеныъ,в табл. Э. Таблица ЭУсредненные и предельные значения опгической плотности (Р) экстрактов от обработки диметилсульфоксидовуглей. разных марок П Интервал экспериментальных значений Э 20 Маркаугля (поГОСТ25543-88) 0,86-0,92 0,73-0,80 0,60-0,70 0,40-0,52 0,28-0,35 0,15-0,20 0,11-0,13 0,082-0,095 0,054-0,071 0,020-0,042 25 ДГ 0,88 Г 0,76 ГЖО 0,65 ГЖО 0,45 Ж 0,30 30 КЖ 0 1 7 0,12 КС 0,09 ТС 0,06 Т 0,0335П р и м е ч а н и е. Во всех случаях крупность проб 0-1,6 мм, зольность - не более 123. Установлено, что значения опти 4 р ческой плотности экстрактов от обработки углей разных марок располагаются в нескольких основных дискретныхобластях с неперекрывающимися границами, т.е. выбранный согласно предлагаемому способу физический параметрпозволяет более достоверно характеризовать свойства компонентов.шихтыдля коксования.Оптическую плотность экстрактовот обработки исходных компонентов(первая и последняя строки табл.4),а также экстрактов от обработки смесей этих компонентов (двухкомпонентной шихты) определяли экспериментально по описанной методике, а длясмесей - также расчетным путем, знаясодержание компонентов и оптическую плотность их экстрактов.,4086 способу: 1- иееестнону с одом летучих следует и оль марки ГКОобу 1 - уголместа. ККлетучил в- уголь маркаысокпн выход2уеоль с ннек данных табл. 4,ПЛОТНОС тодике;экстракта по получили зцаче соответственц исацнои м ак лотности экстрактосей Определенныеи расчетным путем,адают, что свидететивцости принятого ИЯ ЭТОГО ПО 0,76; 0,60; птическиегольных смиментальн кспе 2 ирак- ьстказателя0,32. авлен тически соввует об адди зиени ческог Таксть э оптичесчитанв шихтносостав= 0,51. пл о параметра,им образом, исключается цеобхо- г 5 димость составления рихт заданногостава и определения оптической плотности экстрактов от цх обработки растворителем, поскольку эта величина может быть рассчитана по лацым 30 для индивидуальных компонентов. Это существенно упрощает проесс контро. - ля и управления марочцьп составом шихт, особенно мцогокомпонецтных: при отклонении расчетного значения оптической плотности от экспериментального для шихты испытуемого состава оперативно вносят.необходимую корректировку, обеспечивая соответствие фактического состава заданному. 40Из анализа данных табл, 4 следует, .что если расчетные (по аддивности) и экспериментальные значения оптической плотности экстрактов (цо предлагаемому способу) близки и их 45 разность (Дь) имеет как положительные, так и отрицательные знаки, то разность расчетных и экспериментальных значений физического параметраЛпрпо известному способу (О ) имеет 50ОЛвсегда один знак (+), что свидетельствует об отклонении этого параметра от аддивности для смесей углей.Для производственного контроля55 состава трехкомпонентной смеси были подготовлены концентраты углей каждой иэ этих марок, которые использовали для определения оптической Из концентратов была состискусственная смесь со следуюданным количественным соотцоГ 25%, ГЛ 30%, Н 45%.Измеряли оптическую плотнтракта, полученного от Обрабтрехкомпонентцой смеси.Средневзвешенное значениекой плотности экстракта, расцое по содержанию компонентоте и показателю оптической плти экстрактов каждого цз нихляет 026 К 25 + 060 КЗО + Ок 42100С учетом максимальной абсолютнойпогрешности измерения оптическойотностц экстракта при предлагаемыхзначениях крупности и концентрации(для угля марки Г ЬВ = 0,02), а также с учетом указаццых и табл.З интервалов значений оптической плотностиэкстрактов для углей марок ГЖ и Жможно экспериментальные значенияоптической плотности экстракта отобработки трехкомпоцецтной шихты углей этих марок считать соответствующими заданному марочному составу,если они укладываются в интервал0,51+0,02, т.е. це выходят за пределы значений 0,49-0,53,По результатам контрольного определения оптической плотности экстракта от обработки проб производственного концентрата было скорректировано весовое соотношение в нем углеймарок Г и Ж, после чего значения Опго 1620921 Формула изобретения Способ управления процессом составления нихты для коксования, включающий определение Физических параметров исходных компонентов, а такО,5 О О,ЗО 20 0100 Составитель А.ПрускоТехред М,Дндык рректор Т,Малец Редактор Л,О 242 ТиражГосударственного комитета по изоб113035, Москва, Ж, Ра Подписно ЗаказВНИИПИ НТ СССР м н открытиям прннаб., д, 4/5 тен роизводственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 0 тической плотности экстракта стабильно располагались в интервале 0,51+ й 0,02, т.е, соответствовали заданному марочному составу концентрата.5 же шихт заданного и испытуемого составов, сравнение полученных значений и корректировку дозирования исходных компонентов шихты, о т л и "ч а ю щ и й с я тем, что, с цельюупрощения и повышения точности измерений контроль физических параметров исходных компонентов и нихт испытуемого состава осуществляют дляуглей с дисперсностью частиц 0-1,6 мми зольностью 5-127.,

СмотретьЗаявка

4633835, 09.01.1989

УКРАИНСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ УГЛЕХИМИЧЕСКИЙ ИНСТИТУТ

УЛАНОВСКИЙ МАРК ЛЕОНИДОВИЧ, ГАПОТЧЕНКО НИКОЛАЙ ПЕТРОВИЧ, ЦЕБРИЙ ЛЮДМИЛА СЕМЕНОВНА, БАРАНДЕС ВИКТОРИЯ ЗАХАРОВНА, КОВАЛЕВ ЕВГЕНИЙ ТИХОНОВИЧ, ДРОЗДНИК ИГОРЬ ДАВИДОВИЧ, СВЕТЛИЧНЫЙ ИВАН ФЕДОРОВИЧ, ГУРТОВНИК ПЕТР ФРОЙЛОВИЧ, МАЛЕВИЧ ВАСИЛИЙ КОНСТАНТИНОВИЧ, МАМУЛОШВИЛИ АНАТОЛИЙ ИВАНОВИЧ

МПК / Метки

МПК: G01N 21/00, G05D 27/00

Метки: коксования, процессом, составления, шихты

Опубликовано: 15.01.1991

Код ссылки

<a href="https://patents.su/5-1620921-sposob-upravleniya-processom-sostavleniya-shikhty-dlya-koksovaniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом составления шихты для коксования</a>