Система управления бульдозерным агрегатом

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1331968

Автор: Коровин

Текст

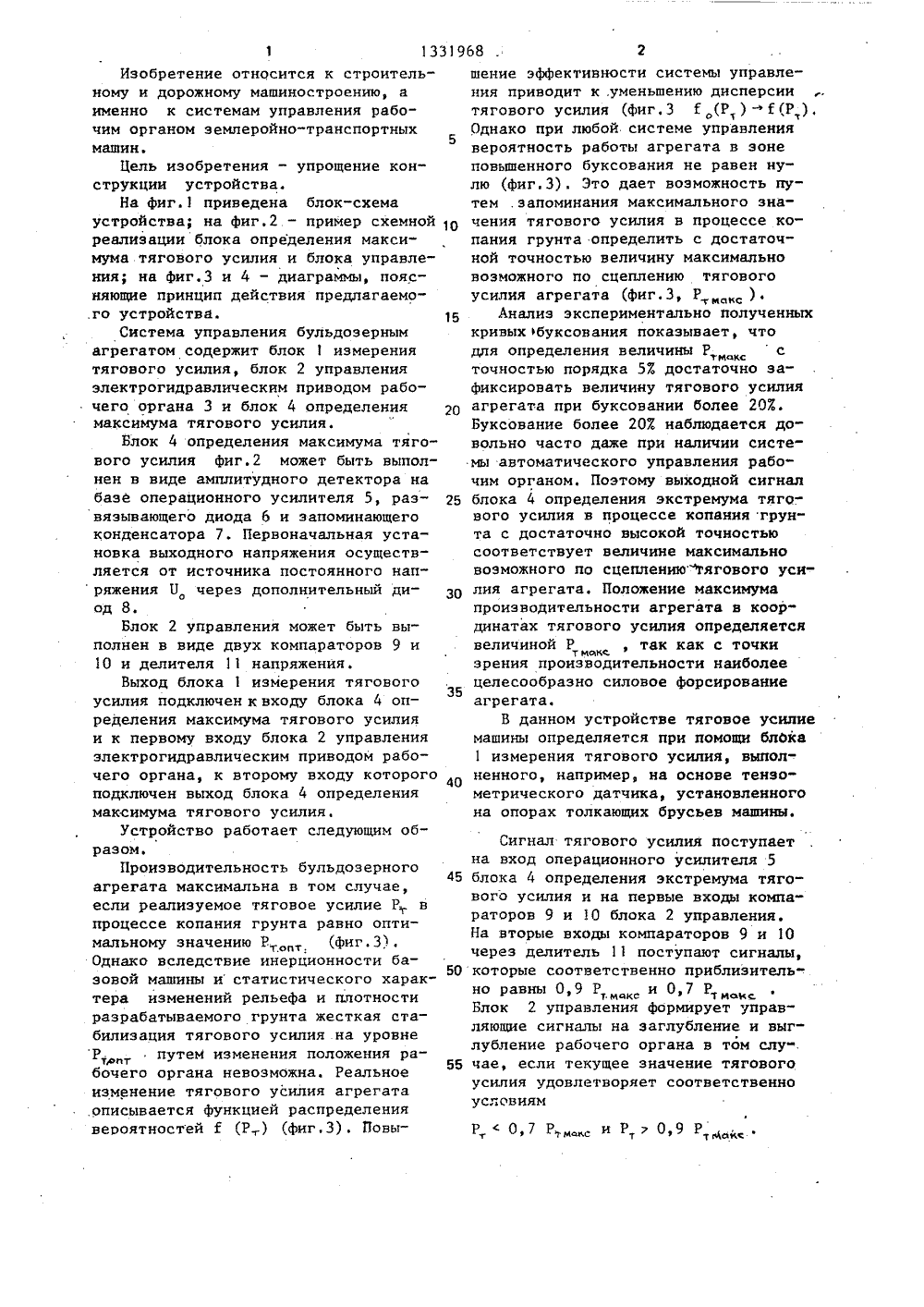

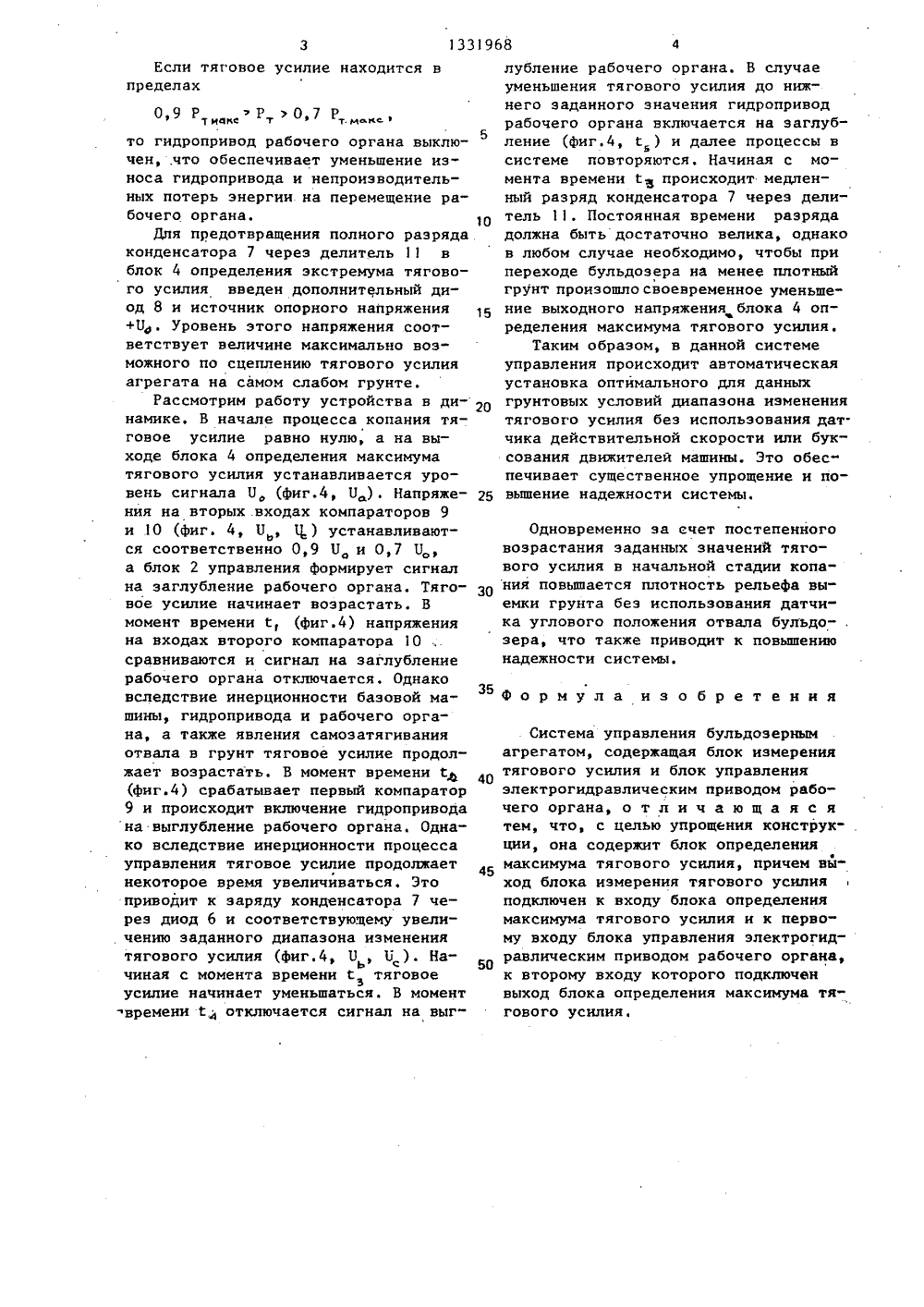

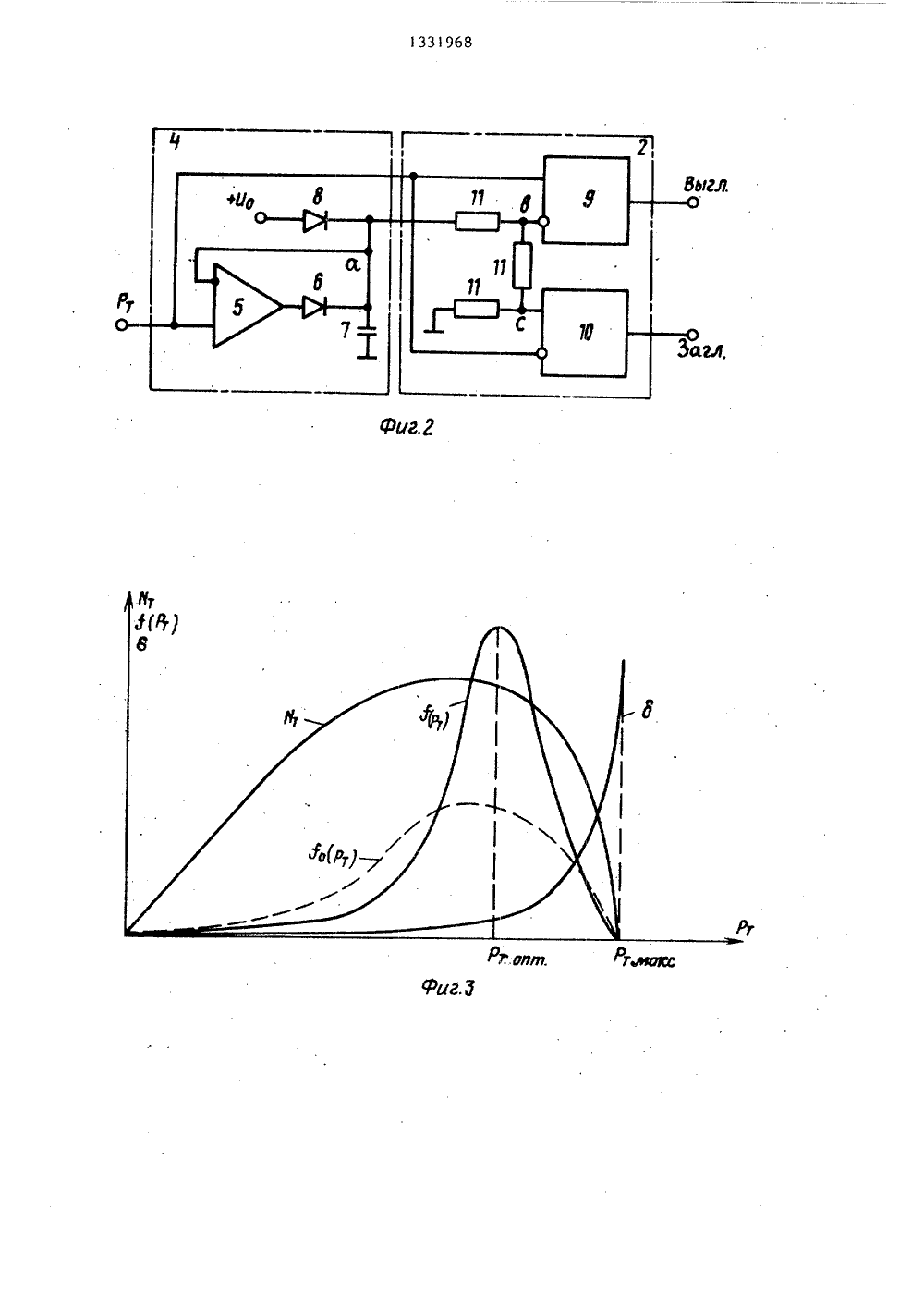

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСНИРЕСПУБЛИК 19) (11) А 1) 4 Е 02 Р 9/20 рсрутув аа,туут но ан ИСАНИЕ ИЗОБРЕТВТОРСКОМУ СВИДЕТЕЛЬСТВУс К твенльсГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИИ(71) Челябинский филиал Государс ного союзного научно-исследовате кого тракторного института(56) Ерофеев А.А. Автоматизированны системы управления строительными ма шинами. -Л.: Машиностроение, 1977, с.124-126.Авторское свидетельство СССР В 87064, кл, Е 02 Р 9/20, 1980.(54) СИСТЕМА УПРАВЛЕНИЯ БУЛЬДОЗЕРНЫМ АГРЕГАТОМ(57) Изобретение относится к строительному и дорожному машиностроению и позволяет упростить конструкцию системы управления бульдозерным агрегатом. Для этого система снабжена блоком 4 определения максимума тяго ваго усилия (.ТУ), вход которого соединен с выходом блока 1 измерения ТУ, а выход - с одним из входов блока 2 управления электрогидравлическим приводом рабочего органа 3. К второму входу блока 2 подключен выход блока 1, Выходной сигнал блока 4 в процессе копания грунта с достаточно высокой точностью соответствует величине мак-. симально возможного по сцеплению ТУ агрегата. Блок 2 в зависимости от входных сигналов с блоков 1 и 4 формирует управляющие сигналы на заглубление и выглубление рабочего органа 3, Система, таким образом, позволяет автоматически устанавливать оптнмаль- аЩ ный для данных грунтовых условий диапазон изменения ТУ без использования датчика. действительной скорости или буксования Ивикитавай мвнини. Это ( суп 1 ественно упрощает конструкцию системы и повышает ее надежность., 4 ил.1331968 10 15 20 ЗО 35 40 45 50 которые соответственно приблиэительИзобретение относится к строительному и дорожному машиностроению, аименно к системам управления рабочим органом эемлеройно-транспортныхмашин.Цель изобретения - упрощение конструкции устройства.На фиг.1 приведена блок-схемаустройства; на фиг,2 - пример схемнойреализации блока определения максимума тягового усилия и блока управления; на фиг,З и 4 - диаграммы, поясняющие принцип действия предлагаемо.го устройства.Система управления бульдозернымагрегатом содержит блок 1 измерениятягового усилия, блок 2 управленияэлектрогидравлическим приводом рабочего органа 3 и блок 4 определениямаксимума тягового усилия.Блок 4 определения максимума тягового усилия фиг.2 может быть выполнен в виде амплитудного детектора набазЕ операционного усилителя 5, развязывающего диода 6 и запоминающегоконденсатора 7. Первоначальная установка выходного напряжения осуществляется от источника постоянного нап ряжения 11, через дополнительный диод 8.Блок 2 управления может быть выполнен в виде двух компараторов 9 и10 и делителя 11 напряжения.Выход блока 1 измерения тяговогоусилия подключен к входу блока 4 определения максимума тягового усилияи к первому входу блока 2 управленияэлектрогидравлическим приводом рабочего органа, к второму входу которогоподключен выход блока 4 определениямаксимума тягового усилия,Устройство работает следующим образом.Производительность бульдозерногоагрегата максимальна в том случае,если реализуемое тяговое усилие Р впроцессе копания грунта равно оптимальному значению Р(фиг.З).Однако вследствие инерционности базовой машины и статистического характера изменений рельефа и плотностиразрабатываемого грунта жесткая стабилизация тягового усилия на уровнеРпутем изменения положения рабочего органа невозможна. Реальное5изменение тягового усилия агрегата.описывается функцией распределениявероятностей Е (Р,.) (фнг.З), Повышение эффективности системы управления приводит к,уменьшению дисперсиитягового усилия (фиг.З й (Р ) -й(Р ),Однако при любой системе управлениявероятность работы агрегата в зонеповышенного буксования не равен нулю (фиг.З). Это дает воэможность путем .запоминания максимального значения тягового усилия в процессе копания грунта определить с достаточной точностью величину максимально возможного по сцеплению тягового усипия агрегата (фиг.З, Р , ).Анализ экспериментально полученных кривых буксования показывает, чтодля определения величины Р, сточностью порядка 57 достаточно за"фиксировать величину тягового усилияагрегата при буксовании более 203. Буксование более 207 наблюдается довольно часто даже при наличии системы автоматического управления рабо"чим органом. Поэтому выходной сигнал блока 4 определения экстремума тягового усилия в процессе копания грун"та с достаточно высокой точностьюсоответствует величине максимальновозможного по сцеплениюгягового усилия агрегата. Положение максимума производительности агрегата в координатах тягового усилия определяется величиной Р , твк как с точкит иоксзрения производительности наиболее целесообразно силовое форсирование агрегата.В данном устройстве тяговое усилие машины определяется при помощи блОка 1 измерения тягового усилия, выполненного, например на основе тензометрического датчика, установленного на опорах толкающих брусьев машины. Сигнал тягового усилия поступает на вход операционного усилителя 5 блока 4 определения экстремума тягового усилия и на первые входы компараторов 9 и 10 блока 2 управления. На вторые входы компараторов 9 и 10 через делитель 11 поступают сигналы,о равныБлок 2 управления формирует управ ляющие сигналы на эаглубление и выглубление рабочего органа в том случае, если текущее значение тяговогоусилия удовлетворяет соответственноусловиям 0 ф 7 Рмс и Рт ) Ое 9 Р чаксЕсли тяговое усилие находится впределахО 9 Р Р тО 7 Рф т иаке т ф т мо.кс.то гидропривод рабочего органа выклю 5 чен, .что обеспечивает уменьшение износа гидропривода и непроизводительных потерь энергии на перемещение рабочего органа.10Для предотвращения полного разряда конденсатора 7 через делитель 11 в блок 4 определения экстремума тягового усилия введен дополнительный диод 8 и источник опорного напряжения +0. Уровень этого напряжения соответствует величине максимально возможного по сцеплению тягового усилия агрегата на самом слабом грунте.Рассмотрим работу устройства в ди О намике. В начале процесса копания тяговое усилие равно нулю, а на выходе блока 4 определения максимума тягового усилия устанавливается уровень сигнала П (фиг.4, 13,). Напряже ния на вторых .входах компараторов 9 и 1 О (фиг. 4, У) устанавливаются соответственно 0,9 11 и 0,7 Бо, а блок 2 управления формирует сигнал на заглубление рабочего органа. Тяго- ЗО вое усилие начинает возрастать. В момент времени С, (фиг.4) напряжения на входах второго компаратора 10 сравниваются и сигнал на заглубление рабочего органа отключается. Однако вследствие инерционности базовой ма 35 шины, гидропривода и рабочего органа, а также явления самоэатягивания отвала в грунт тяговое усилие продолжает возрастать, В момент времени й 4 О (фиг.4) срабатывает первый компаратор 9 и происходит включение гидропривода на выглубление рабочего органа. Однако вследствие инерционности процесса управления тяговое усилие продолжает некоторое время увеличиваться. Это приводит к заряду конденсатора 7 через диод 6 и соответствующему увеличению заданного диапазона изменения тягового усилия (фиг.4, 11, Ь ). Начиная с момента времени с тяговое усилие начинает уменьшаться. В момент времени й,д отключается сигнал на выглубленне рабочего органа. В случае уменьшения тягового усилия до нижнего заданного значения гидропривод рабочего органа включается на заглубление (фиг.4,) и далее процессы в системе повторяются. Начиная с момента временипроисходит медленный разряд конденсатора 7 через делитель 11. Постоянная времени разряда должна быть достаточно велика, однако в любом случае необходимо, чтобы при переходе бульдозера на менее плотный грунт произошло своевременное уменьшение выходного напряжения блока 4 определения максимума тягового усилия.Таким образом, в данной системе управления происходит автоматическая установка оптимального для данных грунтовых условий диапазона изменения тягового усилия без использования дат. чика действительной скорости или буксования движителей машины. Это обеспечивает существенное упрощение и повьппение надежности системы.Одновременно эа счет постепенного возрастания заданных значений тягового усилия в начальной стадии копания повьппается плотность рельефа выемки грунта беэ использования датчика углового положения отвала бульдозера, что также приводит к повышению надежности системы.формула изобретенияСистема управления бульдозерным агрегатом, содержащая блок измерения тягового усилия и блок управления электрогидравлическим приводом рабочего органа, о т л и ч а ю щ а я с я тем, что, с целью упрощения конструк" . ции, она содержит блок определения максимума тягового усилия, причем выход блока измерения тягового усилия подключен к входу блока определения максимума тягового усилия и к первому входу блока управления электрогидравлическим приводом рабочего органа, к второму входу которого подключен выход блока определения максимума тягового усилия.1331968 фц Составитель Г, НанупаровТехред И. Попович КорректорА, Тяск Редактор С. Пе Тираж 606НИИПИ Государственного комит по делам изобретений и откры 13035, Москва, Ж, Раушская Подписи Заказ 377 а ССС б., д,4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

3931545, 18.06.1985

ЧЕЛЯБИНСКИЙ ФИЛИАЛ ГОСУДАРСТВЕННОГО СОЮЗНОГО НАУЧНО ИССЛЕДОВАТЕЛЬСКОГО ТРАКТОРНОГО ИНСТИТУТА

КОРОВИН ВЛАДИМИР АНДРЕЕВИЧ

МПК / Метки

МПК: E02F 9/20

Метки: агрегатом, бульдозерным

Опубликовано: 23.08.1987

Код ссылки

<a href="https://patents.su/5-1331968-sistema-upravleniya-buldozernym-agregatom.html" target="_blank" rel="follow" title="База патентов СССР">Система управления бульдозерным агрегатом</a>

Предыдущий патент: Рабочее оборудование машины для устройства ложа под трубопровод

Следующий патент: Гидропривод одноковшового фронтального погрузчика

Случайный патент: Измеритель крутящего момента