Линия изготовления длинномерных трубных плетей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

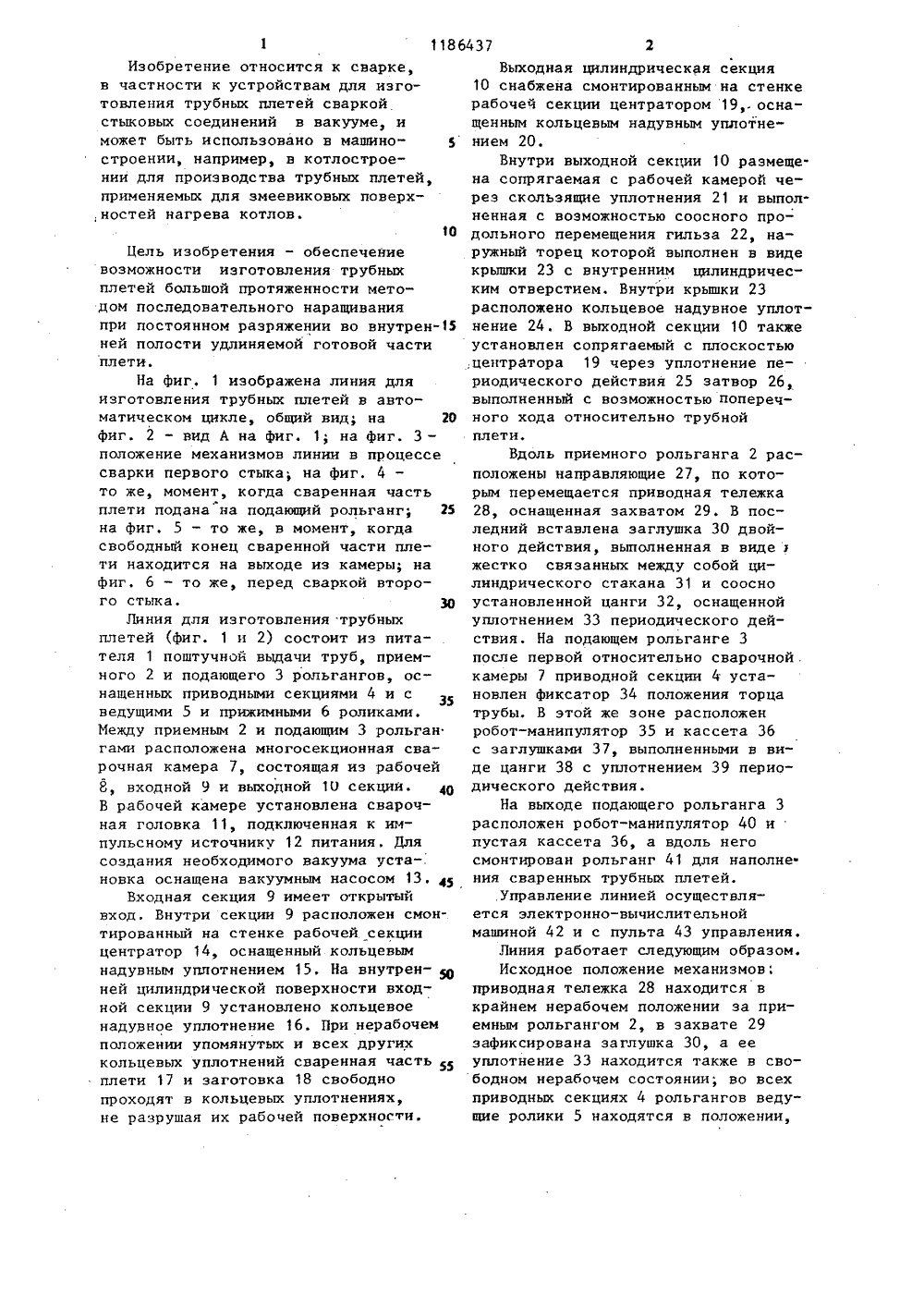

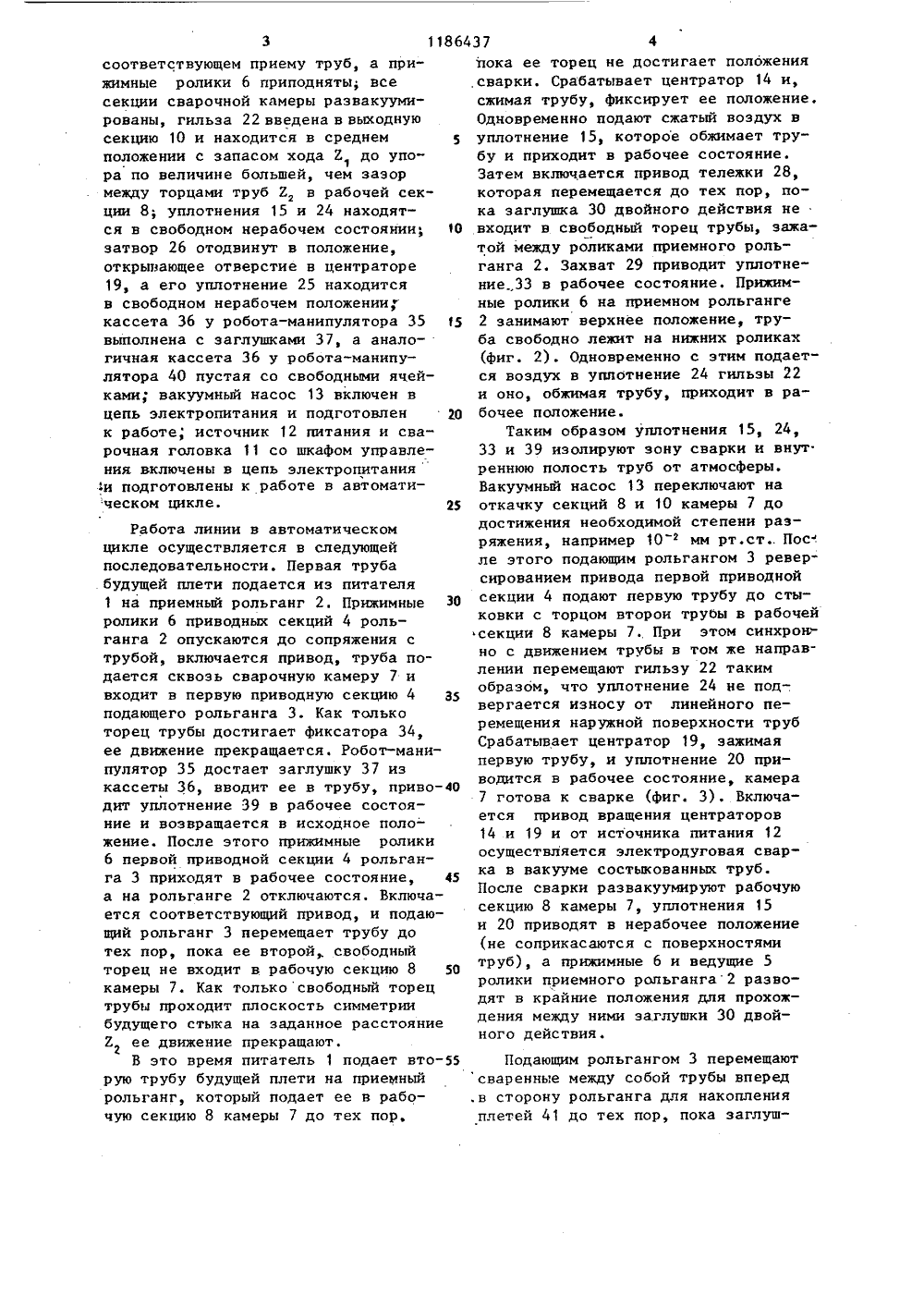

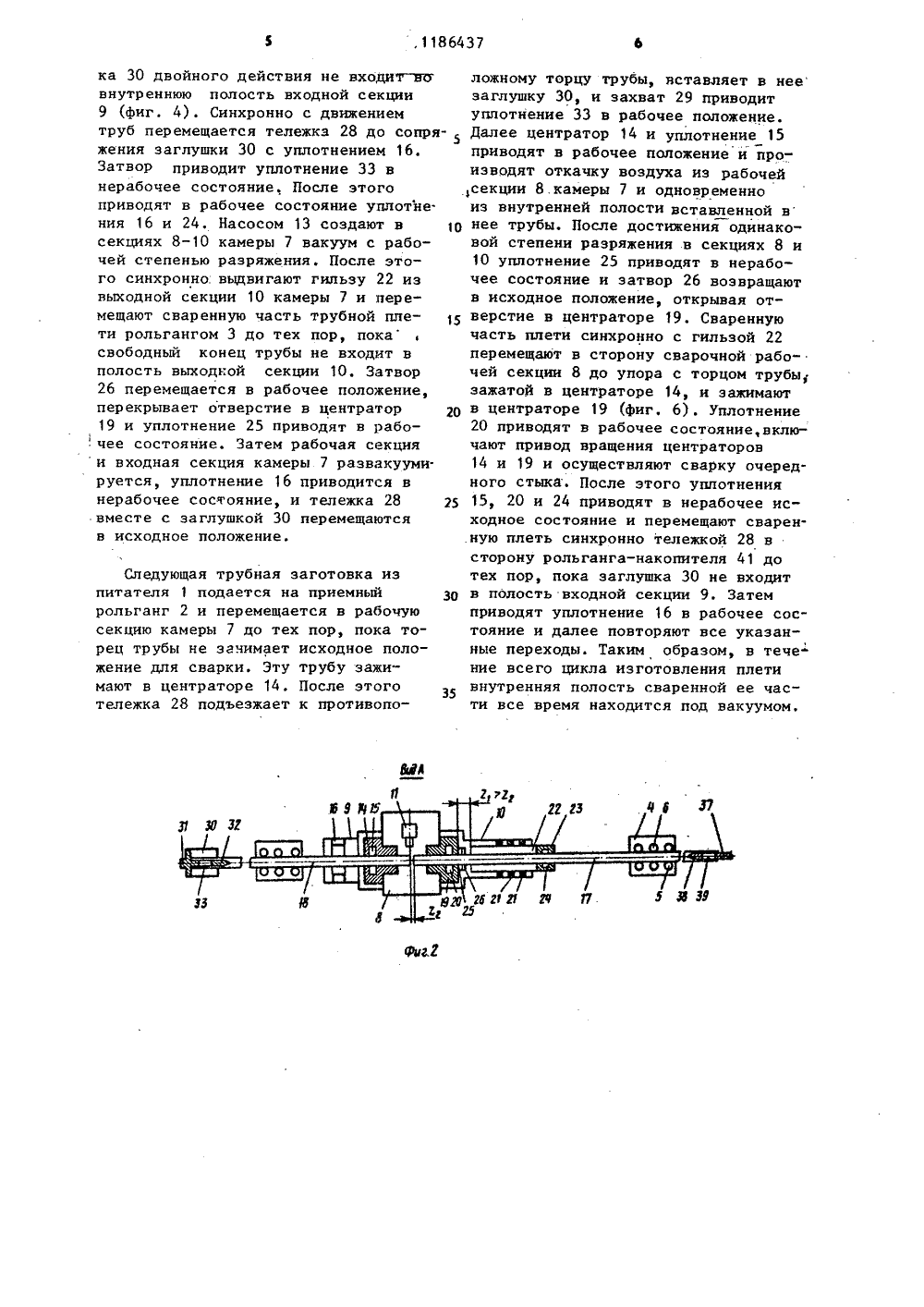

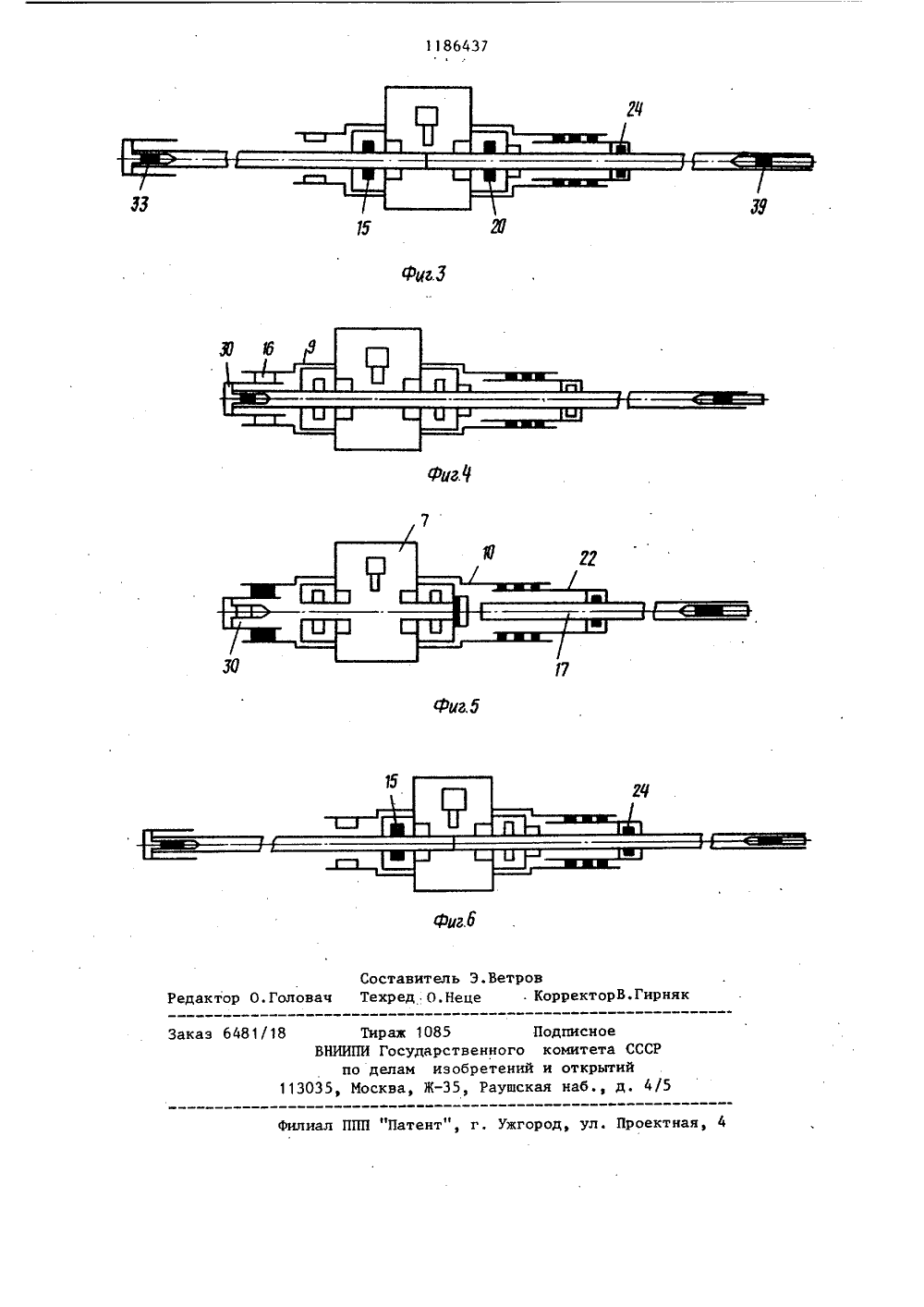

СООЗ СОВЕТСКИХСОЦИАЛИСТ ИЧЕСНИХРЕСПУБЛИК ц 4 В 23 К 2 и, .ч ИСАНИЕ ИЗОБРЕТЕН б ОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТ АВТОРСКОМУ СВИДЕТЕЛЬСТВ(56) Авторское свидетельство СССР У 174743, кл. В 23 К 15/00, 1965.Разработка установки для сварки котельных труб. Мицубиси дзюко тихо 1982, 19, У 4, 380-384.(54)(57) ЛИНИЯ ИЗГОТОВЛЕНИЯ ДЛИННО-:МЕРНЬИ ТРУБНЫХ ПЛЕТЕЙ, содержащаятранспортную систему, состоящую изприемного и подающего рольгангов,параллельно им установленные питатель заготовок и накопитель готовыхизделий, размещенную между рольгангами камеру для сварки в вакууме,оснащенную центраторами с кольцевыми уплотнениями, о т л и ч а ю щ ая с я тем, что, с целью обеспечения возможности изготовленя плетей ЯО 1186437 А большой протяженности методом последовательного наращивания при постоянном разряжении во внутреннейполости готовой части плети, камера для сварки разделена на входную,рабочую и выходную секции, послед няя из которых снабжена подвижнойв осевом направлении и установленной при помощи скользящих уплотненийгильзой, выходная часть которой сотверстием для прохода сваренойплети снабжена кольцевым уплотнением,приемный рольганг снабжен установленной параллельно ему направляющей иустановленной с возможностью перемещения по этой направляющей приводной тележкой с захватом, несущимзаглушку двойного действия для заглушения привариваемой заготовки ивходного отверстия камеры, подающийрольганг в зоне выходного отверстиякамеры снабжен фиксатором положения торца трубы и размещенным параллельно этому рольгангу в той жезоне роботом-манипулятором с кассетой заглушек двойного действия.Изобретение относится к сварке, в частности к устройствам для изготовления трубных плетей сваркой стыковых соединений в вакууме, и может быть использовано в машиностроении, например, в котлостроении для производства трубных плетей, применяемых для змеевиковых поверх,ностей нагрева котлов. 0 Цель изобретения - обеспечение возможности изготовления трубных плетей большой протяженности методом последовательного наращивания при постоянном разряжении во внутренней полости удлиняемой готовой части плети.На фиг. 1 изображена линия для изготовления трубных плетей в автоматическом цикле, общий вид; на 20 фиг. 2 - вид А на фиг. 1; на фиг. 3 - положение механизмов линии в процессе сварки первого стыка; на фиг. 4 - то же, момент, когда сваренная часть плети подана на подающий рольганг; 25 на Фиг. 5 - то же, в момент, когда свободный конец сваренной части плети находится на выходе из камеры; на Фиг, 6 - то же, перед сваркой второго стыка. 30Линия для изготовления трубных плетей (фиг. 1 и 2) состоит из питателя 1 поштучной выдачи труб, приемного 2 и подающего 3 рольгангов, оснащенных приводными секциями 4 и с ведущими 5 и прижимными 6 роликами. Между приемным 2 и подающим 3 рольган гами расположена многосекционная сварочная камера 7, состоящая из рабочей 8, входной 9 и выходной 10 секции. 4 О В рабочей камере установлена сварочная головка 11, подключенная к импульсному источнику 12 питания, Для создания необходимого вакуума уста-. новка оснащена вакуумным насосом 13. 45Входная секция 9 имеет открытый вход. Внутри секции 9 расположен смонтированный на стенке рабочей секции центратор 14, оснащенный кольцевым надувным уплотнением 15. На внутрен О ней цилиндрической поверхности входной секции 9 установлено кольцевое надувное уплотнение 16. При нерабочем положении упомянутых и всех других кольцевых уплотнений сваренная часть 55 плети 17 и заготовка 18 свободно проходят в кольцевых уплотнениях, не разрушая их рабочей поверхности. Выходная цилиндрическая секция 10 снабжена смонтированным на стенке рабочеч секции центратором 19,. оснащенным кольцевым надувным уплотнением 20.Внутри выходной секции 10 раэмеще. на сопрягаемая с рабочей камерой через скользящие уплотнения 21 и выполненная с воэможностью соосного продольного перемещения гильза 22, наружный торец которой выполнен в виде крышки 23 с внутренним цилиндрическим отверстием, Внутри крьппки 23 расположено кольцевое надувное уплотнение 24. В выходной секции 10 также установлен сопрягаемый с плоскостью центратора 19 через уплотнение периодического действия 25 затвор 26, выполненный с возможностью поперечного хода относительно трубной плети.Вдоль приемного рольганга 2 расположены направляющие 27, по которым перемещается приводная тележка 28, оснащенная захватом 29. В последний вставлена заглушка 30 двойного действия, выполненная в видежестко связанных между собой цилиндрического стакана 31 и соосно установленной цанги 32, оснащенной уплотнением 33 периодического действия. На подающем рольганге 3 после первой относительно сварочной камеры 7 приводной секции 4 установлен Фиксатор 34 положения торца трубы. В этой же зоне расположен робот-манипулятор 35 и кассета 36 с заглушками 37, выполненными в виде цанги 38 с уплотнением 39 периодического действия.На выходе подающего рольганга 3 расположен робот-манипулятор 40 и пустая кассета 36, а вдоль него смонтирован рольганг 41 для наполне. ния сваренных трубных плетей.Управление линией осуществляется электронно-вычислительной машиной 42 и с пульта 43 управления.Линия работает следующим образом.Исходное положение механизмов; приводная тележка 28 находится в крайнем нерабочем положении за приемным рольгангом 2, в захвате 29 зафиксирована заглушка 30, а ее уплотнение 33 находится также в свободном нерабочем состоянии; во всех приводных секциях 4 рольгангов ведущие ролики 5 находятся в положении,соответствующем приему труб, а прижимные ролики 6 приподняты; все секции сварочной камеры развакуумированы, гильза 22 введена в выходную секцию 10 и находится в среднем положении с запасом хода 2 до упора по величине большей, чем зазор между торцами труб Е в рабочей секции 8; уплотнения 15 и 24 находятся в свободном нерабочем состоянии; затвор 26 отодвинут в положение, открывающее отверстие в центраторе 19, а его уплотнение 25 находится в свободном нерабочем положениикассета 36 у робота-манипулятора 35 выполнена с заглушками 37, а аналогичная кассета 36 у робота-манипулятора 40 пустая со свободными ячейками; вакуумный насос 13 включен в цепь электропитания и подготовлен к работе, источник 12 питания и сварочная головка 11 со шкафом управления включены в цепь электропитания 1 и подготовлены к работе в автомати - ческом цикле. 5 1 О 5 Уй 25 Работа линии в автоматическом цикле осуществляется в следующей последовательности. Первая труба будущей плети подается из питателя 1 на приемный рольганг 2. Прижимные 30 ролики 6 приводных секций 4 роль- ганга 2 опускаются до сопряжения с трубой, включается привод, труба подается сквозь сварочную камеру 7 и входит в первую приводную секцию 4 35 подающего рольганга 3. Как только торец трубы достигает фиксатора 34, ее движение прекращается. Робот-манипулятор 35 достает заглушку 37 из кассеты 36, вводит ее в трубу, приводит уплотнение 39 в рабочее состояние и возвращается в исходное положение. После этого прижимные ролики 6 первой приводной секции 4 рольганга 3 приходят в рабочее состояние, 45 а на рольганге 2 отключаются. Включается соответствующий привод, и подающий рольганг 3 перемещает трубу до тех пор, пока ее второй свободный торец не входит в рабочую секцию 8 50 камеры 7. Как толькосвободный торец трубы проходит плоскость симметрии будущего стыка на заданное расстояние Е ее движение прекращают.В это время питатель 1 подает вторую трубу будущей плети на приемный рольганг, который подает ее в рабочую секцию 8 камеры 7 до тех пор,пока ее торец не достигает положения ,сварки. Срабатывает центратор 14 и, сжимая трубу, фиксирует ее положение. Одновременно подают сжатый воздух в уплотнение 15, которое обжимает трубу и приходит в рабочее состояние. Затем включается привод тележки 28, которая перемещается до тех пор, пока заглушка 30 двойного действия не входит в свободный торец трубы, зажатой между роликами приемного роль- ганга 2. Захват 29 приводит уплотнение.,33 в рабочее состояние. Прижимные ролики 6 на приемном рольганге 2 занимают верхнее положение, труба свободно лежит на нижних роликах (фиг. 2). Одновременно с этим подается воздух в уплотнение 24 гильзы 22 и оно, обжимая трубу, приходит в рабочее положение.Таким образом уплотнения 15, 24, 33 и 39 изолируют зону сварки и внут реннюю полость труб от атмосферы. Вакуумный насос 13 переключают на откачку секций 8 и 10 камеры 7 до достижения необходимой степени разряжения, например 10мм рт.ст Пос; ле этого подающим рольгангом 3 реверсированием привода первой приводной секции 4 подают первую трубу до стыковки с торцом второи трубы в рабочейсекции 8 камеры 7. При этом синхронно с движением трубы в том же направлении перемещают гильзу 22 таким образом, что уплотнение 24 не под-. вергается износу от линейного перемещения наружной поверхности труб Срабатывает центратор 19, зажимая первую трубу, и уплотнение 20 приводится в рабочее состояние, камера 7 готова к сварке (фиг. 3). Включается привод вращения центраторов 14 и 19 и от источника питания 12 осуществляется электродуговая сварка в вакууме состыкованных труб. После сварки развакуумируют рабочую секцию 8 камеры 7, уплотнения 15 и 20 приводят в нерабочее положение (не соприкасаются с поверхностями труб), а прижимные 6 и ведущие 5 ролики приемного рольганга 2 разводят в крайние положения для прохождения между ними заглушки 30 двойного действия.Подающим рольгангом 3 перемещают сваренные между собой трубы вперед ,в сторону рольганга для накопления плетей 41 до тех пор, пока заглушка 30 двойного действия не входит - щг внутреннюю полость входной секции 9 (фиг. 4). Синхронно с движением труб перемещается тележка 28 до сопря жения заглушки 30 с уплотнением 16. ЗатвоР приводит уплотнение 33 в нерабочее состояние. После этого приводят в рабочее состояние уплотнения 16 и 24. Насосом 13 создают в секциях 8-10 камеры 7 вакуум с рабочей степенью разряжения. После этого синхронно выдвигают гильзу 22 из выходной секции 10 камеры 7 и перемещают сваренную часть трубной плети рольгангом 3 до тех пор, пока свободный конец трубы не входит в полость выходкой секции 10. Затвор 26 перемещается в рабочее положение, перекрывает отверстие в центратор 19 и уплотнение 25 приводят в Рабочее состояние. Затем рабочая секция и входная секция камеры 7 раэвакуумируется, уплотнение 16 приводится в нерабочее состояние, и тележка 28 вместе с заглушкой 30 перемещаются в исходное положение. Следующая трубная заготовка иэ питателя 1 подается на приемный рольганг 2 и перемещается в рабочую секцию камеры 7 до тех пор, пока торец трубы не занимает исходное положение для сварки. Эту трубу зажи" мают в центраторе 14. После этого тележка 28 подъезжает к противоположному торцу трубы, вставляет в неезаглушку 30, и захват 29 приводитуплотнение 33 в рабочее положение. -Далее центратор 14 и уплотнение 15приводят в рабочее положение и производят откачку воздуха из рабочей,секции 8.камеры 7 и одновременноиз внутренней полости вставленной в 1 О нее трубы. После достижения одинаковой степени разряжения в секциях 8 и10 уплотнение 25 приводят в нерабочее состояние и затвор 26 возвращаютв исходное положение, открывая от верстие в центраторе 19. Свареннуючасть плети синхронно с гильзой 22перемещают в сторону сварочной рабочей секции 8 до упора с торцом трубызажатой в центраторе 14, и зажимают 2 О в центраторе 19 (фиг, 6). Уплотнение20 приводят в рабочее состояние,включают привод вращения центраторов14 и 19 и осуществляют сварку очередного стыка. После этого уплотнения 2 15, 20 и 24 приводят в нерабочее исходное состояние и перемещают сварен.ную плеть синхронно тележкой 28 всторону рольганга-накопителя 41 дотех пор, пока заглушка 30 не входит Зр в полость входной секции 9. Затемприводят уплотнение 16 в рабочее состояние и далее повторяют все указанные переходы. Таким образом, в течение всего цикла изготовления плетивнутренняя полость сваренной ее части все время находится под вакуумом.1186437 фигЗ фига фи Фиг.6 Составитель Э.Ветров актор О.Головач Техред О.Неце КорректорВ.ГирнякЗаказ 6481/18 ал ППП "Патент", г. Ужгород, ул. Проектная, 4 Тираж 1085 Государственного елам изобретениква, Ж, Раушс ВНИИПИ по д 35, МосПодписноекомитета СССРи открьггийая наб., д. 4/5

СмотретьЗаявка

3655183, 08.07.1983

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "АТОМКОТЛОМАШ"

МЕРКУЛОВ БОРИС АЛЕКСАНДРОВИЧ, СЕДОВ ВИТАЛИЙ ВАСИЛЬЕВИЧ, БАБИН СЕРГЕЙ АЛЕКСАНДРОВИЧ, ЛЕВЧЕНКО ГЕННАДИЙ ИВАНОВИЧ

МПК / Метки

МПК: B23K 20/14

Метки: длинномерных, линия, плетей, трубных

Опубликовано: 23.10.1985

Код ссылки

<a href="https://patents.su/5-1186437-liniya-izgotovleniya-dlinnomernykh-trubnykh-pletejj.html" target="_blank" rel="follow" title="База патентов СССР">Линия изготовления длинномерных трубных плетей</a>

Предыдущий патент: Способ изготовления ячеистых конструкций

Следующий патент: Установка для диффузионной сварки и пайки

Случайный патент: Гидропневматический ударник