Система автоматического управления группой параллельно работающих дробилок

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1121038

Авторы: Карелин, Коган, Пономаренко, Придубков

Текст

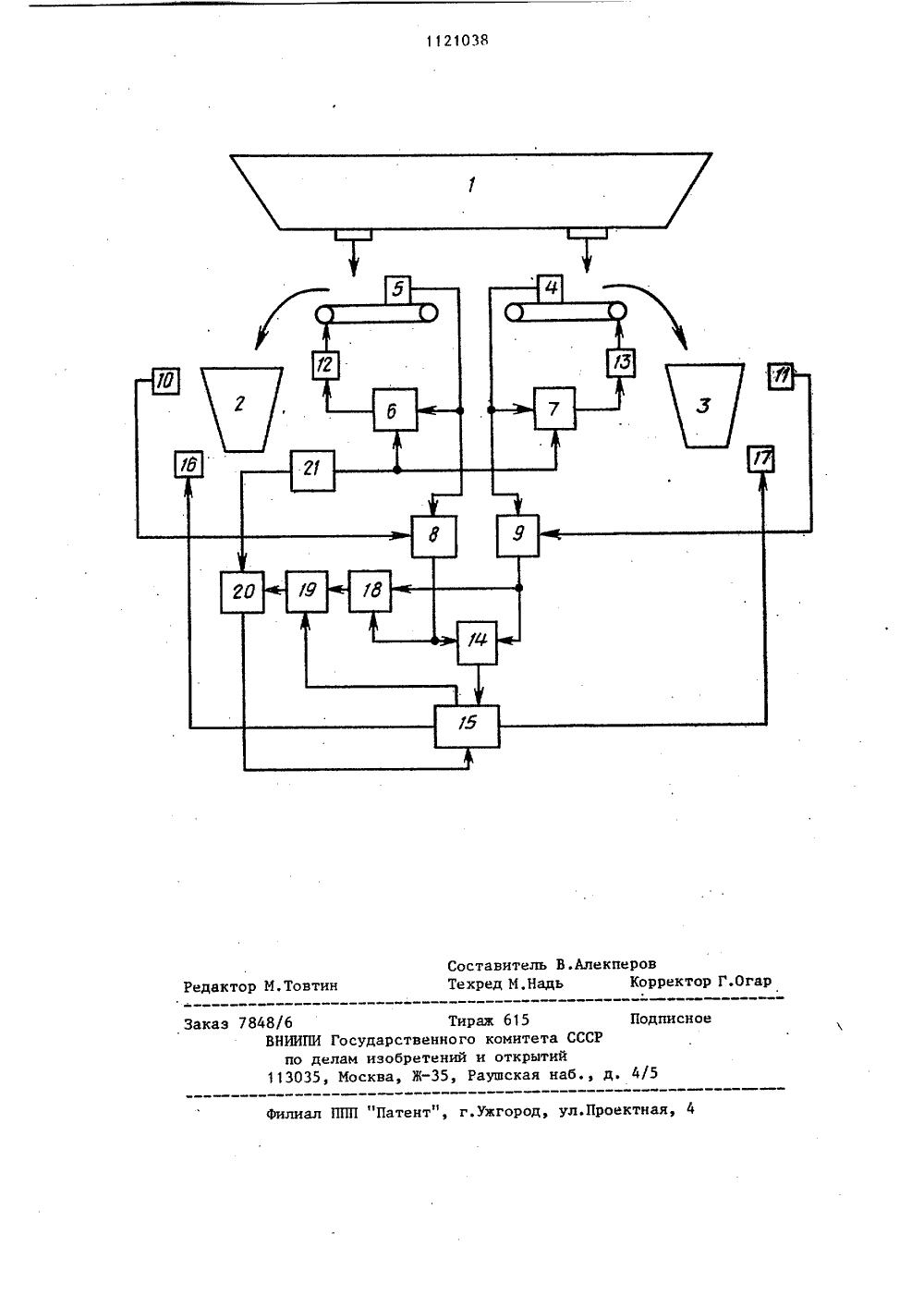

)ав, гГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ(7 1) Украинский государственныйпроектный институт "Тяжпромавтоматика"(56) 1. Авторское свидетельство СССРКф 567494, кл. В 02 С 25/00, 1974.2, Авторское свидетельство СССР(54)(57) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГРУППО 13, ПАРАЛЛЕЛЬНО РАБОТМОЩИХ ДРОБИЛОК, включающая датчикипронзводительности питателей исходной руды, соединенные с первыми входами соответствующих блоков деления,вторые. входы которых подключены квыходам соответствующих датчиков мощности, выходы блоков деления соединены с входами дискриминатора, выходкоторого подключен к первым входамблока исполнительных команд, второй вход блока исполнительных команд соединен с выходом элемента сравнения,первый вход которого подключен к первому выходу блока задания, приводыизменения размера разгрузочных щелейсоединены с первым и вторым выходами блока исполнительных команд, о тл и ч а ю щ а я с я тем, что, с целью повышения точности управления,она снабжена сумматором, блоком арифметических вычислений и блоками регулирования производительности с соот-.вутствующими исполнительными механизмами, причем входы сумматора подключены к выходам блоков деления, а выОход сумматора - к первому входу блока арифметических вычислений, второй вход которого подключен к третьему выходу блока исполнительных команд, выход блока арифметических вычислений соединен с вторым входом элемента сравнения, второй выход блоказадания подключен к первым входамблоков регулирования производительности, вторые входы которых соединены с соответствующими выходами датчиков производительности,1121038 2ления продукта ниже или выше задания) обуславливает выбор в качестверегулируемого комплекса или с минимальными, или с максимальными удельными затратами на дробление. Этотвыбор производится в соответствии стем, что удельные затраты энергиина дробление пропорциональны степенидробления. Поэтому в случае увеличения, по сравнению с заданием, круп"ности объединенного дробленого продукта дискриминатор выделяет как регулируемый комплекс с минимальными(удельными затратами мощности. Послеэтого с выхода дискриминатора черезблок исполнительных команд на приводизменения размера разгрузочной щелипоступает сигнал управления по уменьшению размера щели дробилки того комплекса, у которого наименьшие удельныезатраты мощности. Воздействие на привод прекращается после возвращениякрупности дробленого продукта к заданию 123Однако известная система не обеспечивает точность поддержания крупности дробленого материала на заданном уровне при изменении Физико-механических свойств исходной руды,так как в известной системе воздействие, направленное на изменение размера разгрузочной щели дробилки запаздывает по отношению к моменту изменения крупности продукта дробления навеличину транспортного запаздыванияотходящего конвейера, Так, например,при повышении трудности дробленияисходного материала увеличиваетсякрупность продукта дробления. Изобретение относится к автоматизации горнорудного производства иъпредназначено для использования в автоматизированной системе управления технологическими процессами на робильных Фабриках горноч и цветной еталлургии в. промышленности строитель 3ных материалов, химической промышленности.Известна система управления группой 1 О параллельно работающих дробилок 1 3.Наиболее близкой к изобретению по технической сущности является система автоматического управления группой параллельно работающих дробилок,вклю чающая датчики производительности питателей исходной руды, соединенные с первым входами соответствующих блоков деления, вторые входы которых подключены к выходам соответствующих 2 О датчиков мощности, выходы блоков деления соединены с входами дискриминатора, выход которого подключен к первым входам блока исполнительных команд, второй вход блока исполнитель ных команд соединен с выходом элемента сравнения, первый вход которого подключен к первому выходу блока задания, приводы изменения размера разгрузочных щелей соединены с первым и вторым выходами блрка исполнительных команд.Йзвестная система работает следующим образом. Крупность объединенного продукта дробления, который транспортируется конвейером, измеряется датчиком крупности при разгрузке конвейера. Сигнал датчика крупности сравнивается на элементе сравнения с сигналов задат- " чика. При отклонениях крупности объединенного дробленого продукта от задания с выхода элемента сравнения сигнал рассогласования поступат на блок управления, который подготавлива ет блок деления к выполнению операции деления. В блоке деления определяют удельные затраты мощности на дробления путем деления сигнала мощности на сигнал производительности. Сигналы, характеризующие удельные затраты мощности по каждому комплексу, поступают на дискриминатор, где сопоставляются по величине, На другой вход дискриминатора подается сигнал с блока управления, который в зависимости от знака рассогласования на выходе элемента сравнения (крупность дробДробленая руда после дробилок поступает на конвейер. Так как датчик, измеряющий крупность объединенного продукта дробления, установлен на разгрузке конвейера, то время, прошедшее с момента увеличения крупности продукта дробления на выходе дробилки до момента измерения ее датчиком крупности, определяется транспортным запаздыванием конвейера.Поэтому выходной сигнал рассогласования элемента сравнения, на основании которого вырабатываются управляющие воздействия, направленные на поддержание крупности дробленного продук" та на заданном уровне выдается с задержкой, равной транспортному запаздыванию конвейера. Таким образом, время, в течение которого крупность3 112продукта дробления не соответствуетзаданному значению, существенно иопределяется транспортным запаздыванием.Целью изобретения является повыше 5ние точности управления.Цель достигается тем, что системаавтоматического управления группойпараллельно работающих дробилок,включающая датчики производительности 1 Опитателей исходной руды, соединенныес первыми входами соответствующихблоков деления, вторые входы которыхподключены к выходам соответствующихдатчиков мощности, выходы блоков деле ния соединены с входами дискриминатора, выход которого подключен к первымвходам блока исполнительных команд,второй вход блока исполнительных команд соединен с выходом элемента срав-. 20нения, первый вход которого подключен.к первому выходу блока задания, приводы изменения размера разгрузочныхщелей соединены с первым и вторым выходами блока исполнительных команд,снабжена сумматором, блоком арифметических вычислений и блоками регулирования производительности с соответствующими исполнительными механизмами,причем входы сумматора подключены к,выходам блоков деления, а выход сумматора - к первому входу блока арифметических вычислений, второй входкоторого подключен к третьему выходублока исполнительных команд, выходблока арифметических вычислений сое 35динен с вторым входом элемента сравнения, второй выход блока заданияподключен к первым входам блоков регулирования производительности, вторыевходы которых соединены с соответствующими выходами датчиков производительности,На чертеже приведена структурнаяст ы схема си емСистема содержит питатели 1 ис. - ходной руды, дробилки 2 и 3, датчики 4 и 5 производительности питателя, соединенные с соответствующими блоками 6 и 7 регулирования производи тельности и блоками 8 и 9 деления, которые подключены к соответствующим датчикам 10 и 11 мощности, потребляемой дробилками, исполнительные механизмы 12 и 13, соединенные с соответствующими блоками 6 и 7, дискримина" тор 14, подключенный к блокам 8 и 9 и блоку 15 исполнительных команд,1038 4 который соединен с приводами 16 и 17 изменения размера разгрузочных щелей, сумматор 18, подключенный к блокам 8 и 9 и блоку 19 арифметических вычислений, который соединен с блоком 15 и элементом 20 сравнения, подключенным к блоку 15 и блоку 21 задания, который соединен с блоками 6 и 7,Система работает следующим образом.Измеренные датчиками 4 и 5 производительности сигналы производительностей питателей подаются на входы соответствующих блоков 6 и 7 регулирования производительности и блоков 8 и 9 деления. Блоки 6 и 7 сравнивают производительность, измеренную датчиком 4 с заданием, выданным блоком 21, и в случае рассогласования через исполнительный механизм 12 из- . меняют процзводительность питателя до тех пор, пока она станет равна заданию, тем самым поддерживают про= изводительность на заданном уровне. Сигналы датчиков 10 и 11 мощности поступают в соответствующие блоки 8 и 9 деления. На основании сигналов, выданных датчиками 10 и 11 и 4 и 5 блоки 8 и 9 вычисляют отношение мощности к производительности. Сигналы с выходов блоков 8 и 9, характеризующие удельные затраты мощности по каждой параллельно работающей дробилке, поступают на дискриминатор 14, где сопоставляются по величине, Дискриминатор выделяет дробилку, имеющую наибольшие удельные затраты, и через блок 15 исполнительных команд воздействует на привода 16 и 17 изменения разгрузочных отверстий тех дробилок, у которых значение удельных затрат мощности на дробление отличается от наибольшего до тех пор, пока их удельные затраты не станут равны наиболь-шему значению. Тем самым компенсируется уменьшение удельных затрат мощности на дробление, а значит, и повышение крупности продукта дробления, вызванное увеличением размера разгрузочных щелей дробилок по мере износа футеровки камеры дробления. Это обусловлено следующим. Удельные затраты мощности на дробление зависят главным образом от прочности исходного материала и изменения величины разгрузочных щелей дробилок в результате износов футеровки. Прочность исходного материала изменяется в равной степени и одновременнодля всех дробилок, так как руда подается во все параллельно работающие дробилки из одного бункера. Поэтому различие в удельных затратах параллельно работающих дробилок обусловле" 5 но увеличением разгрузочных щелей по мере износа футеровки камеры дробления.Сумматор 18 вычисляет суммарные удельные затраты мощности на дробление всей группы параллельно работающих дробилок. На основании этих затрат блок 19 арифметических вычислений определяет степень дробления материала следующим образом. Сначала вычисляется коэффициент прочности ис-ходной руды по формуледРу +ЬКгде К - коэффициент прочности исход 20Рного материала;а - коэффициент, учитывающийконструктивные особенностидробилок - сопят;25Ь - поправочный коэффициент,учитывающий род исходногоматериала - сопятс - поправочный коэффициент,учитывающий величину разгрузочного отверстия дробилки,Р - суммарные удельные затратына дробление.Затем определяется степень дроблейия исходного материала в соответствии с законом Риттингера, согласно 35т омко ор у1 Д сР+йгде Э - средний диаметр кусков иссРходной руды (величина постоянная)- степень дробления материала (крупность продукта дробления),После этого элемент 20 сравнения сравнивает значение степени дробления, вычисленное блоком 14 с заданием, выданным блоком 21 задания. При отсутствии выходного сигнала дискриминатора 14, сигнал рассогласования элемента 20 через блок 15 воздействует одновременно и в равной степени на приводы изменения размера разгрузочных щелей всех дробилок до тех пор, пока вычисленная степень дробления (крупность продукта дробления) не станет равна заданию, Одновременно блок 15 выдает сигнал блоку 19 на изменейие коэффициента о( в соответствии с изменением разгрузочных щелей.Таким образом, из-за дополнительного введения в систему сумматора блока арифметических вычислений и блоков регулирования производительности, соединенных между собой и другими блоками устройства согласно Формулы изобретения, обеспечивается повышение точности поддержания крупности дробленого материала на заданном уровне вследствие исключения транспортного запаздывания отходящего конвейера, так как крупность дробленого материала контролируется по удельным затратам мощности на дроблениеКроме того, использование системы позволяет повысить производительность конусной дробилки путем уменьшения количества дробленой руды, не соответствующей заданию, и получить экономию электроэнергии, которая затрачивалась на возврат некондиционной руды и ее передробление.1121038 848/6 Тираж 615 ВНИИПИ Государственного комите по делам изобретений и откры 113035, Москва, Ж, Раушская

СмотретьЗаявка

3610235, 04.05.1983

УКРАИНСКИЙ ГОСУДАРСТВЕННЫЙ ПРОЕКТНЫЙ ИНСТИТУТ "ТЯЖПРОМАВТОМАТИКА"

ПРИДУБКОВ ПАВЕЛ ЯКОВЛЕВИЧ, ПОНОМАРЕНКО АНАТОЛИЙ ПАВЛОВИЧ, КОГАН ЛЕОНИД СЕМЕНОВИЧ, КАРЕЛИН МИХАИЛ БОРИСОВИЧ

МПК / Метки

МПК: B02C 25/00

Метки: группой, дробилок, параллельно, работающих

Опубликовано: 30.10.1984

Код ссылки

<a href="https://patents.su/5-1121038-sistema-avtomaticheskogo-upravleniya-gruppojj-parallelno-rabotayushhikh-drobilok.html" target="_blank" rel="follow" title="База патентов СССР">Система автоматического управления группой параллельно работающих дробилок</a>

Предыдущий патент: Способ регулирования замкнутым процессом дробления

Следующий патент: Устройство автоматического управления процессом в гидравлическом классификаторе

Случайный патент: Лентоукладчик чесальной машины