Способ агломерации свинецсодержащих материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1089153

Авторы: Громова, Дзюба, Коваленко, Коломийцев, Крысенко, Огородничук, Сланов

Текст

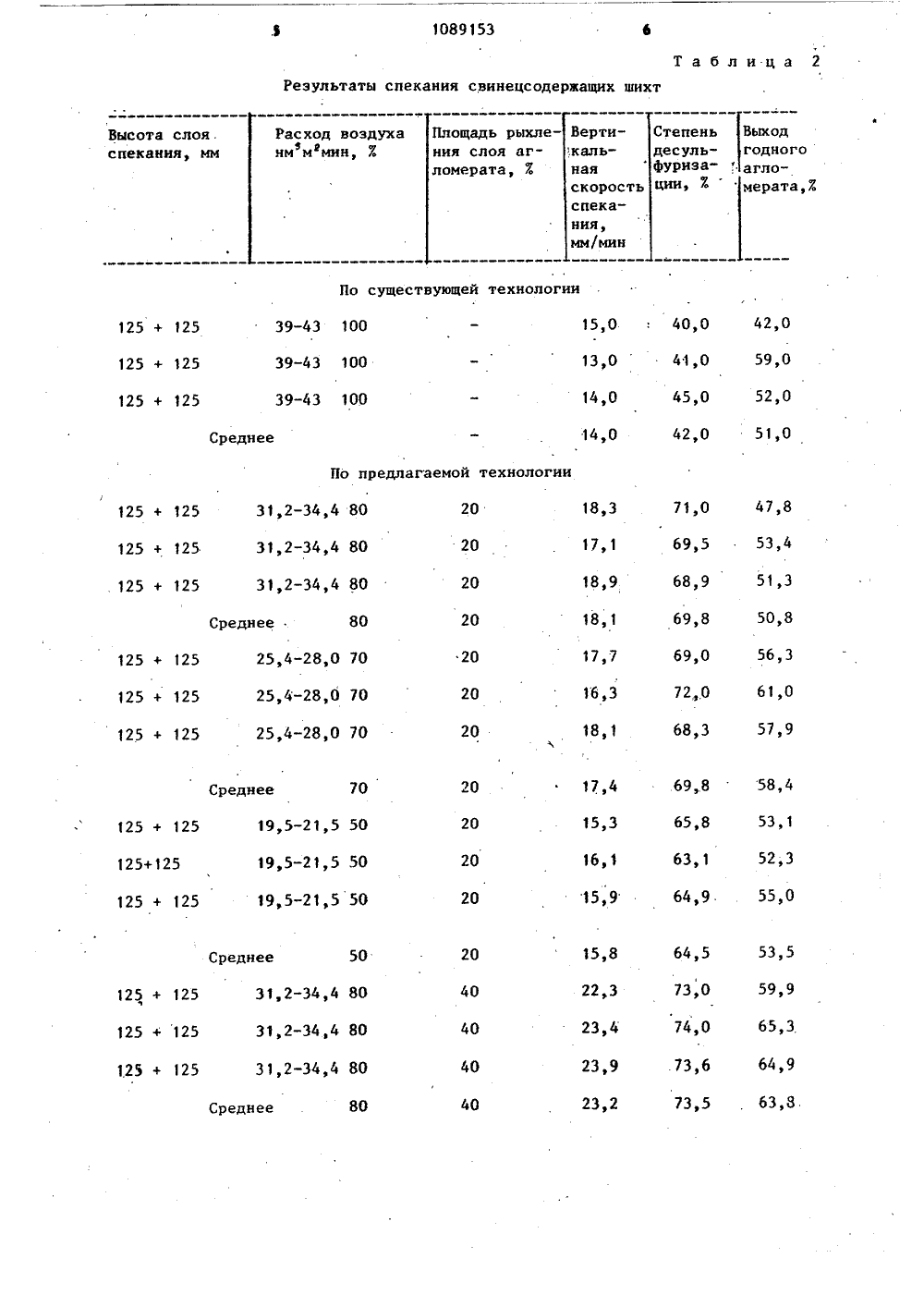

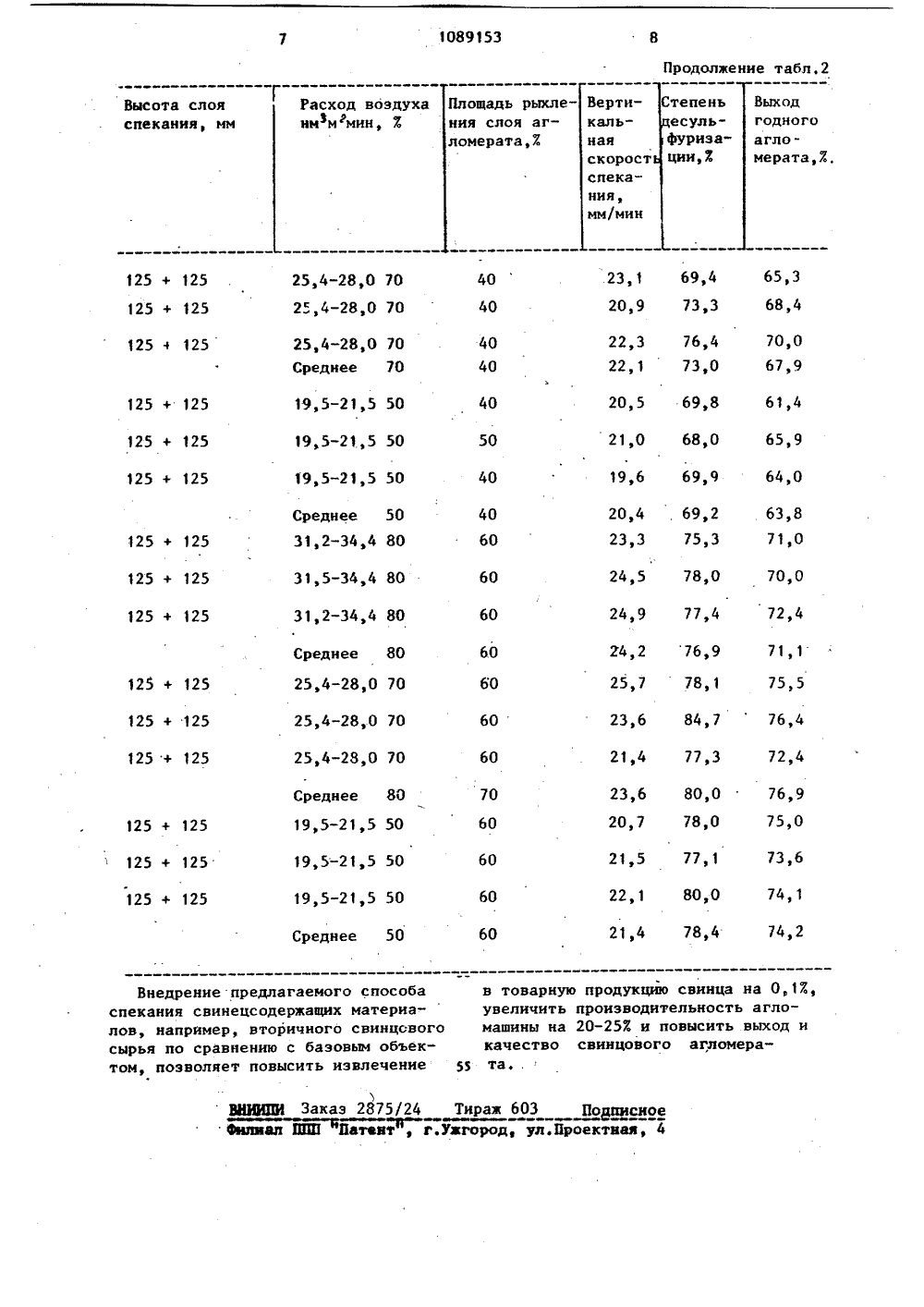

СОЮЗ СОВЕТСНИХсВИ ЛОМнииРЕСПУБЛИН 09) П 1)3(50 С 22 ИСАНИЕ ИЭОБРЕТЕНИ ТОРСН ЕЛЬСТВУ юл, 916 о, В.И.О Коваленк юба и Н. индустр иновский(56) 1. Л свинца, М с. 37-75.2. Авт В 418527, 1975. аллургия ургиздат", во СССР рское свидетел кл, С, 22 В 1/1 ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРГЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ(54) (57) СПОСОБ АГЛОМЕРАЦИИ СВИНЕДСОДЕРЖАЩИХ МАТЕРИАЛОВ, включающий послойную загрузку и спекание, о тл и ч а .ю щ и й с я тем, что, с це лью повышения качества агломерата и производительности процесса, каждый последующий слой материала загружаю через 0,25-0,3 от общего времени спекания предыдущего слоя,. при этом перед загрузкой последующего слоя материала разрыхляют 20-607 площади агломерата, снижают расход воздуха на 30-507 и спекают оставшийся ма; териал.1089153 Таблица 1 Содержание компонентов,РеО ЯдО А 1 О Я С С орг РЪ СаО прочие 2,2 19,8 23,4 7,8 2,3 2,8 7,5 12,1 22,1 ние шихт с толщиной каждого слоя125 мм. Изобретение относится к цветнойметаллургии, в частности к способамдереработки сульфидных и окисленныхсвинецсодержащих материалов,Известен способ агломерации свинецсодержащих материалов, включающийоднослойную загрузку и его епекаинее.Недостатком способа является значительное уплотнение шихты на палле фтах агломашины, что приводит к ееуплотнению, снижению газопроницаемости,и следовательно, к уменьшению производительности процесса и ухудшениюкачества агломерата при переработке 15окисленного (вторичного) свинецсодержащего сырья.Наиболее близким по техническойсущности к предлагаемому является способ агломерации свинецсодержащего 20сырья, включающий послойную загрузку и спекание 21 .Недостатком способа является низкая производительность процесса инедостаточно высокий выход годного агломерата. Цель изобретенияповышение качества агломерата и производительности процесса. 30Поставленная цель. достигается тем, что в известном способе агломерации свинецсодержащих материалов, включающем послойную загрузку и спекание, каждый последующий слой материала загружают через 0,25-0,3 от общего времени спекания предыдущего слоя, при этом перед загрузкой последующего слоя материала разрыхляют 20-60 щ площади агломерата, снижают расход Спекание шихт проводят на укрупненной лабораторной установке, Единовременная порция шихты для спекания составляет 2,5 кг. Общая толщина слоя шихты составляет 250 мм. На установке проводят двухслойное спекавоздуха на 30-50 . и спекают оставшийся материал.Спекание шихты по изобретению проводят на установках многослойного спекания, для чего каждая агломашина оборудована несколькими зажигательными горнами, следующим образом:На паллеты агломашины укладывают первый слой шихты определенной тол.щины, зажигают его от зажигательного горна и спекают в течение 0,25-0,3 от общего времени спекания данного слоя при максимальном расходе воздуха, Затем, через 0,25-0,3 от вре 4, мени спекания первого слоя, на агломашине снижают расход просасываемого воздуха на 30-50 , спекаемый слой при помощи специальных ножей раэрыхляют на 20-60 . площади агломерата и на взрыхленный первый слой загружают второй слой шихты. По прошествии 0,25-0,3 от времени спекания второго слоя спекаемый второй слой раэрыхляют на 20-60 поверхности агломерата, снижают расход воздуха на 30-50 . и на поверхность взрыхленного второго слоя загружают третий слой шихты, далее стадии процесса повторяют и после загрузки последнего слоя шихты проводят спекание оставшего материала.Для испытания предлагаемого способа приготовлена шихта агломерации прн следующем соотношении компонентов,: мелкое свинецсодержащее сырье 35, оборотный агломерат 80, шлам газоочистки 8, пиритный огарок 7, известь 3, гранулированный шлак 15, икоксик 2. Химический состав шихты спекания показан в табл.1. Слой свинецсодержащей шихты снова спекают по высоте на 50-60 мм, раэрыхляют полученный агломерат на определенной площади, затем на взрыхленный слой загружают новый слой такойже толщины, снижают давление дутьядо определенного значения и затемдопекают оставшийся материал. 5Из практики известно, что на резуль.таты процесса спекания рудных материалов большое влияние оказывает физическое состояние верхнего слоя агломерата спекаемой шнхты. Это особенно за Ометно при спекании шихт вторичных свин.цовых материалов.Загрузка последующего. слоя в пределах 0,25-0,3 от времени спекания предыдущего слоя выбрана на основании то 15го, что спекаемая шихта содержит многолегкоплавких составляющих и их соединения некоторые легкоплавкие автектикиобразуются сразу же при зажигании слояшихты от зажигательного горна, где фОтемпература газов достигает 900-1100 С,фПри спекании свинцовых шихт и скорости спекания, в первый момент послезажигания, равной 25-30 мм/мин слойшихты пропекается по данным многочис ленных исследований на глубину 5060 мм. Образовавшийся верхний слой агломерата получается сильно оплавленным.и поэтому снижает газопроницаемость шихты и замедляет процесс спекания шихты в целом,Для интенсификации процесса агломерации необходимо рыхление первичногослоя агломерата, причем площадь рыхления готового, слоя агломерата должнаудовлетворять практические требованиямпроизводства, т,е. величина площадирыхления с одйой стороны должна способствовать повышению газопронйцаемости спекаемого слоя, а с другой - 40не снижать процент выхода годного аг:ломерата.В опытах площадь рыхления спекаберут равной 20, 40 и 60 от общейплощади спекаемой шихты, 45Предварительными опытами было установлено, что рыхление слоя спекана площади меньше 207 от общей площади спекания шихты позволяет получатьположительные результаты, но незначиОтельные. Рыхление спека на площадиболее 603 от общей площади спеканияшихты приводит к большому переизмель.чению спеха, что приводит в,целомк уменьшению выхода годного агломерата. При разрыхлении спекшейся части шихты агломерации на результаты процесса существенное влияние оказывает расход воздуха. Наблюдения показали, что с разрыхлением спекаемого слоя необходимо уменьшать количество про"сасываемого через слои шихты воздуха,так как без изменения этого фактора не будут получаться удовлетворитель" ные результаты процесса в целом,Потребный расход воздуха для спекания шихты выбран на основании ряда требований, Расход воздуха при спекании шихты агломерации по существующей технологии составляет 39-43 нм 7 мин. При уменьшении расхода воздуха на 207 наблюдается заметное опережение передвижения слоя горения в толще шихты от слоя. спекания и получается сравнительно низкий выход годного агломерата. Слой шихты интенсивно прогорает, но недостаточно спекается.При уменьшении расхода воздуха на 307 наблюдается равномерная скорость перемещения по высоте слоя шихты зоны горения и зоны спекания. Шихта равномерно пропекается по всей высоте слоя шихты. Выход годного агломерата при этом получается наибольшим.При уменьшении-расхода воздуха на 503 наблюдается равномерное движение зоны горения и зоны спекания по высоте слоя шихты, но несколько снижается выход годного агломерата из-за нехватки воздуха для процесса спекания.При большем снижении расхода воздуха замедляется процесс спекания и снижается производительность агломаши- нЫ по выдаче годного агломерата.В опытах при спекании шихт, при принятых площадях рыхления, расход,. воздуха изменяют и берут равным 20,30 и 50 от расхода воздуха по существующей технологии..Э Снижение расхода воздуха на спекание свинецсодержащих шихт способствует не только нормальному ведению процесса при оптимальном режиме, но и позволяет снизить расход электроэнергии, потребляемой дымососом.Полученные данные испытаний по спеканию свинецсодержащих шихт показаны в табл.2.1089153 Таблица 2 Результаты спекания свинецсодержащих шихт Высота слоя. спекания, мм Площадь рыхления слоя агломерата, Х Расход воздуханм маймин, Х ния,мм/мин По существующей технологии 40,0 42,0 15,0 13,0 59,0 41,0 45,0 52,0 14,0 42,0 51,0 14,0 Среднее По предлагаемой технологии 31,2-34,4 80 31,2-34,4 80 47,8 го 71,0 18,3 69,5 53,4 20 17,1 51,3 68,9 18,9 20 31,2-34,4 80 69,8 20 18,1 50,8 80 Среднее 56,3 69,0 17,7 20 25,4-28,0 70 25 ь 4-28 ь 0 70 16,3 61,0 72,0 20 57,9 68,3 181 20 25,4-28,0 70 58, 4 17,4 69,.8 20 53,1 65,8 15,3 20 63,1 20 52,3 16,1 20 15,9 64,9 53,5 64,5 15,8 20 73,0 59,9 74,0 65,3 22,3 40 23,4 401089153 Продолжение табл,2 Высота слояспекания, мм ВертикальРасход воздуханмфммин, % Площадь рыхления слоя агломерата,% Выходгодногоагломерата,%,Степень есульфуризации,й ная скоростспекания,мм/мнн 69,4.23,1 125 + 125 125 + 125 125125 65,3 25,4-28,0 70 2",4-28,0 70 40 68,4 20,9 73,3 40 22,3 76,4 22, 1 73,0 40 40 25,4-28,0 70 Среднее 70 70,0 67,9 20,5 69,8 21,0 68,0 19,5-21,5 50 125 + 125 125 + 125 125 + 125 40 61,4 19,5-21,5 50 50 65,9 19,6 69,9 40 64,0 69,2 75,3 40 60 20,4 23,3 63,8 125 + 125 125 + 125 125 + 125 71,0 24,5 60 78,0 70,0 24,9 77,4 72,4 60 60 Среднее 80 71,1 125 + 125 125 + 125 125 + 125 25,4-28,0 70 60 76,4 60 60 72,4 76,9 70 78,0 20,7 75,0 60 125 + 125125 + 125 60 21,5 77,1 73,6 125 + 125 74,1 80,0 22,1 60 60 21,4 78,4 74,2 ВИЯЦПИ Заказ 2875/24 Тираж 603 ПодписиоеФиааал ППП Патент , г.Уагород, ул.Проектная, 4 19,5-21,5 50 Среднее 50 31,2-34,4 80 31,5-34,4 80 31,2-34,4 80 25,4-28,0 70 25,4-28,0 70 Среднее 80 19,5-21,5 50 19,5-21,5 50 19,5-21,5 50 Среднее 50 Внедрение предлагаемого способа спекания свинецсодержащих материалов, например, вторичного свинцового сырья по сравнению с базовым объектом, позволяет повысить извлечение 24,2 76,9 25,7 78, 23,6 84,7 21,4 77,3 23,6 80,0 в товарную продукцию свинца на 0,1%, увеличить производительность агломашины на 20-25% и повысить .выход и качество свинцового агломерат та

СмотретьЗаявка

3507118, 03.11.1982

ЗАПОРОЖСКИЙ ИНДУСТРИАЛЬНЫЙ ИНСТИТУТ, КОНСТАНТИНОВСКИЙ ЗАВОД "УКРЦИНК"

КРЫСЕНКО НИКОЛАЙ СТЕПАНОВИЧ, ОГОРОДНИЧУК ВИКТОР ИВАНОВИЧ, СЛАНОВ АЛИХАН ГАВРИЛОВИЧ, КОВАЛЕНКО АЛЕКСАНДР СЕРГЕЕВИЧ, КОЛОМИЙЦЕВ АНАТОЛИЙ СЕРГЕЕВИЧ, ДЗЮБА ВАЛЕРИЙ ПАВЛОВИЧ, ГРОМОВА НИНЕЛЬ ПЕТРОВНА

МПК / Метки

МПК: C22B 1/16

Метки: агломерации, свинецсодержащих

Опубликовано: 30.04.1984

Код ссылки

<a href="https://patents.su/5-1089153-sposob-aglomeracii-svinecsoderzhashhikh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ агломерации свинецсодержащих материалов</a>

Предыдущий патент: Способ термической обработки быстрорежущей стали

Следующий патент: Способ обезмеживания шлаков свинцовой шахтной плавки

Случайный патент: Гидравлический пресс