Способ получения угольных брикетов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 696045

Автор: Юхименко

Текст

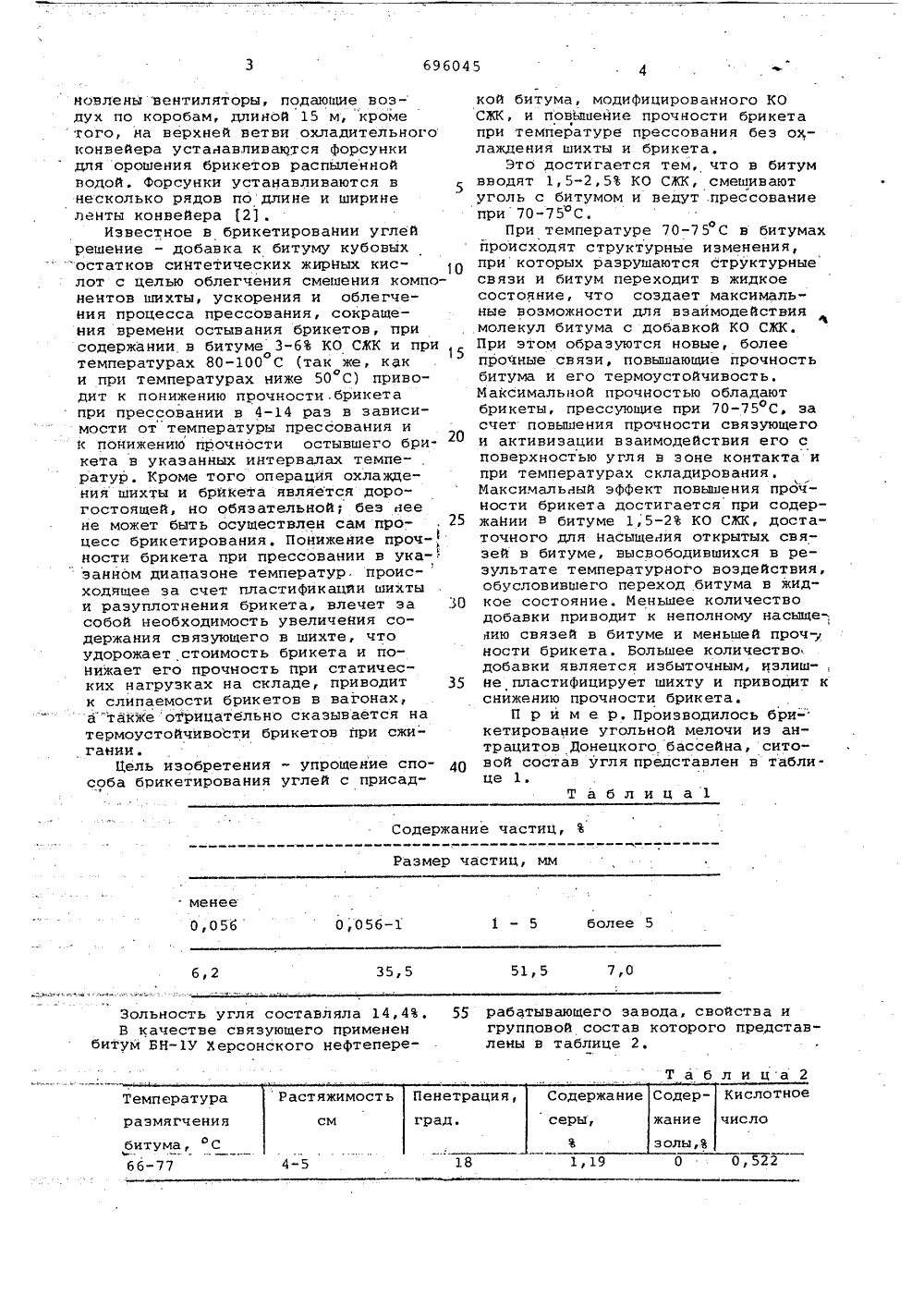

о 69604 оюз Советскн оцналнстнческнх Республнк(51) 2) Заявлено 040676(21 2368382/23-26присоединен 10 Ь 5/ ием заявки йо арственный комитетСССРделам изобретенийи открытий тете 53) УДК 662,8) Заявитель 54) СПОСОБ ПОЛУЧ УГОЛЬ НИХ БРИКЕТНО к области,угля, аводствукой связ тьюят Изобретение относитсятехнологии брикетированияболее конкретйб - к произугольных брикетов с присадщих, и может быть использовано припроектировайии технологических режимов брикетирования угольной мелочи.В современной технологиибрикетирования угольной мелочи с добавкойбитумного связующего технологические режимы,в частности темйературапрессования, определяются прочносбрикета после прессования и зависот структуры и свойств битума.Известен способ получения уголь. ных брикетов, включающий смешенйеугольной мелочи,.с битумом, омлаждение смеси, прессование при 40-600,охлаждение брикетов до температуры25-45 С (1),Такой способ брикетирования углей с присадкой битумного связующего не обеспечивает прессования шихты при температурах подачи ее изсмесителя на пресс (65-70 фС из-за-;малой вязкости битума при этих температурах, в связи с чем предусматривают охлаждение шихты до и послепрессования до температуры, обеспе,чивающей свяэкость и прочность б 1 знАНИЕ,; ЕТЕНИЯ У СВИДЕТЕЛЬСТВУ олитехнический инсти кета при ударной и статической нагрузке.Известен также способ полученияугольных брикетов, при осуществлении которого в подогретый до 60-8 Суголь вводят 7-10 (от массы угля)битумного связующего, содержащего3-6 (от массы битума) синтетических кубовых остатков жирных кислот КО СЗК, разогретого до температуры180-190"С. Компоненты шихты перемешивают в сме"ительной установке в присутствии перегретого пара. На выходе из смесителя шихта имеет температуру 70-80 С. Полученную в сме сителе горячую шихту направляют в двухвальный охладительный конвейер с принудительным отсосом горячего воздуха. После 10-12 мин охлаждения шихта приобретает температуру 40-6 цС и подается в вальцовый пресс. Спрессованные брикеты подвергают охлаждению на конвейере с длиной ленты от 50 до 300. м до температуры 45-25 С в течение 25-30 мин с применением принудительного обдува воздухом, Эта операция начинается на конвейерах, идущих из-под прессов, продолжается на общем охладительном конвейере, где на верхней и нижней ветвях уста696045 новлены вентиляторы, подающие воздух по коробам, длиной 15 м, кроме того, на верхней ветви охладительного конвейера устанавливаются форсунки для орошения брикетов распыленной водой. Форсунки устанавливаются в5 несколько рядов по длине и ширине ленты конвейера 21 .Известное в брикетировании углей решение - добавка к битуму кубовых остатков синтетических жирных кислот с целью облегчения смешения компонентов шихты, ускорения и облегчения процесса прессования, сокращения времени остывания брикетов, при содержании в битуме 3-6 КО СЖК и при 1отемпературах 80-100 С (так же, как и при температурах ниже 50 С) приводит к понижению прочности брикета при прессовании в 4-14 раз в зависимости от температуры прессования и к понижению прочности остывшего брикета в указанных интервалах температур . Кроме того операция охлаждения шихты и брйкета является дорогостоящей, но обязательной; без нее не может быть осуществлен сам про- . 25 цесс брикетирования, Понижение проч-. ности брикета при прессовании в ука- эанном диапазоне температур. проис-ходящее эа счет пластификацйи шихты и разуплотнения брикета, влечет за 30 собой необходимость увеличения содержания связующего в шихте, что удорожает стоимость брикета и понижает его прочность при статических нагрузках на складе, приводит 35 к слипаемости брикетов в вагонах, а "такжеотрицательно сказывается на термоустойчивости брикетов при сжигании.Цель изобретения - упрощение спо соба брикетирования углей с присадСодержание частиц,Размер частиц, мм менее 0,056 0,056-1 1 - 5 более 5 7,0 51,5 35,5 6,2 55 рабатывающего завода, свойства игрупповой состав которого представлены в таблице 2. Таблица 2 Тем кислот трация с д раэ би бб 2 Зольность угля составляла 14,4. В качестве связующего примененбитум БНУ Херсонского нефтеперекой битума, модифицированного КО СЖК, и повьпаейие прочности брикета при температуре прессования без охлаждения шихты и брикета.Это достигается тем, что в битум вводят 1,5-2,5 КО СЖК, смешивают уголь с битумом и ведут .прессование при 70-75 С.При температуре 70-7 5 С в битумах йроисходят структурные изменения, при которых разрушаются структурные связи и битум переходит в жидкое состояние, что создает максимальные возможности для взаимодействия молекул битума с добавкой КО СХК. При этом образуются новые, более прочные связи, повышающие прочность битума и его термоустойчивость, Максимальной прочностью обладают брикеты, прессующие при 70-75 С, за счет повьпаения прочности связующего и активизации взаимодействия его с поверхностью угля в зоне контакта и при температурах складирования, Максимальный эффект повышения прочности брикета достигается при содержайии в битуме 1,5-2 КО СЛЖ, достаточного для насыщения открытых связей в битуме, высвободившихся в результате температурного воздействия, обусловившего переход битума в жидкое состояние. Меньшее количество добавки приводит к неполному насыще, аию связей в битуме и меньшей проч- ности брикета. Большее количество добавки является избыточным, излиш-, не пластифицирует шихту и приводит к снижению прочности брикета.П р и м е р. Производилось брикетирование угольной мелочи из антрацитов Донецкого бассейна, ситовой состав угля представлен в таблице 1.Т аблиц а 1Содержание фракций в битуме, :асфальтены 20,6-220; смолы 21,8-30,0;масла 37,5-50,0.В битум вводилась добавка КО СЖКШебекинского химического комбината.Свойства добавки: молекулярный вес 5300-400; кислотное число 45-110;число омыления 90-150,В битум вводилась добавка КО СЖКв количестве 1, 2 и 3 от массы битума. Предварительно определялосьоптимальное количество связующегов битумно-угольной шихте с учетомгранулометрического (ситового) состава угля, составившее 6 от массыугля уголь подогретым до ратуры ЗООС, смешивали с нагретым дотемпературы 150 С битумом, содержащим укаэанные количества добавкиКО СЖК Шихта после смешения имела температуру 70-75 С. Из шихтыизготавливались брикеты на лабораторном прессе при давлении 250 кг/сми температурепрессования 70-75 С.Брикеты по ГОСТ 6114-57 на сжатие,сбрасывание и водонасыщение. Крометого, проводились испытания брикетов на прочность при температурахпрессования вдиапазоне 40-100 фСи определялись показатели паденияпрочности брикета при прессовании взависимости от температуры прессования и содержания в битуме добавкиКО СЖК.На фиг. 1 показана зависимостьпредела прочности на сжатие брикетаН от температуры прессования 1 и2 околичественного содержания добавкиКО СЖК при температуре испытания 20 С;на фиг. 2 - зависимость предела.прочности на сжатие брикета В навыходе из пресса от темпеРатуРы прессования 1 и количества добавки КОСЖК в битуме. Испытание на прочностьпроведено при температуре прессования,Формула изобретения Способ получения угольных брикетов, включающий смешение угольноймелочи со связующим, состоящим иэбитума и кубовых остатков синтетических жирных кислот, и прессование о т л и ч а ю щ и й с я тем,Рг.что, с целью повышения прочностибрикета и упрощейия способа, в битум вводят 1,5-2,5 кубовых остатковсинтетических жирных кислот и прессование ведут при 70-75 С.Источники информации,принятые во внимание при экспертиэе1. Елишевич А,Т. Брикетированиегля со связующим. Изд, Кедра.1972, с, 105, 194, 195, 206.2. Юхименко А.В.,Печеная С.Я.Исследование Реологических свойствбитумоугольной шихты, содержащей поверхностно-активные добавки, сб.у 1,.научно-технической конф выл. 111,Харьков, 1966, с. 41"43. На фиг, 3 приведена зависимость показателя падения прочности брикета В/В+ при прессовании от количества добавки КО СЖК в, битуме и температуры прессования50Кривые 1, 2, 3 и 4 получены при содержании в угле битума 6 и содержании КО СЖК 0; 1; 2 и 3 соответственно; кривые 5 и 6 получены при содержании битума 4 и 7 (соответст. венно) и содержании КО СЖК 2, Как следует из полученных результатов, максимальную прочность имеют брикеты, содержащие добавку КО СЖК при температурах, близких к 70 С; брикеты, не содержащие добавки, в укаэанном диапазоне температур имеют минимальную прочность. Концентра. ция добавки практически не сказывается на прочности остывшего брикета (фиг. 1), но резко влияет на прочность брикета при прессовании (фиг. 2) в диапазоне температур близких к 70 С . Прочность брикетов, полученных при использовании оптимальных температурных режимов прессования при вводе в битум оптимальной концентрации добавки КО СЖК, составляет 38 сг/см при температуре прессования и 20 С, прочность на сбрасывание составляет 99,8, а водонасыщение - 0,9.При оптимальном содержании добавки КО, СЖК в шихте и при температурах 70-75 ОС падение прочности брикета при прессовании, практически не наблюдается, кроме того, количественное содержание связующего в этих условиях не влияет на показатель падения прочности, что подтверждает преимущественное влияние структуры связующего на прочность брикета при прессовании, Это создает условия для получения прочных брикетов при минимально допустимом содержании связующего в шихте и обеспечивает экономию связующего при производстве брикетов,Использование предложенного способа брикетирования углей обеспечивает упрощение - за счет исключения операции бхлаждения, повышение прочности при прессовании, сокращение количества связующего - .за счет оптимального выбора концентрации добавки и прессования при температурах 70-75 С, соответствующих переходному структурному состоянию битума.б 9 6045 У, кг/смКИИПИ Заказ б 703/27 ираж 609 Подписное Филиал ППП ффПатент, г, Ужгород, ул. Проектная,

СмотретьЗаявка

2368382, 04.06.1976

УКРАИНСКИЙ ЗАОЧНЫЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ЮХИМЕНКО АДЕЛАИДА ВЛАДИМИРОВНА

МПК / Метки

МПК: C10L 5/16

Опубликовано: 05.11.1979

Код ссылки

<a href="https://patents.su/4-696045-sposob-polucheniya-ugolnykh-briketov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения угольных брикетов</a>

Предыдущий патент: Коксовыталкиватель

Следующий патент: Смазочно-охлаждающая жидкость

Случайный патент: Молокоотсос-шприц для парентерального введения стерильного молока