Способ регулирования процесса получения дистиллятных фракций из нефтесодержащегосырья

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

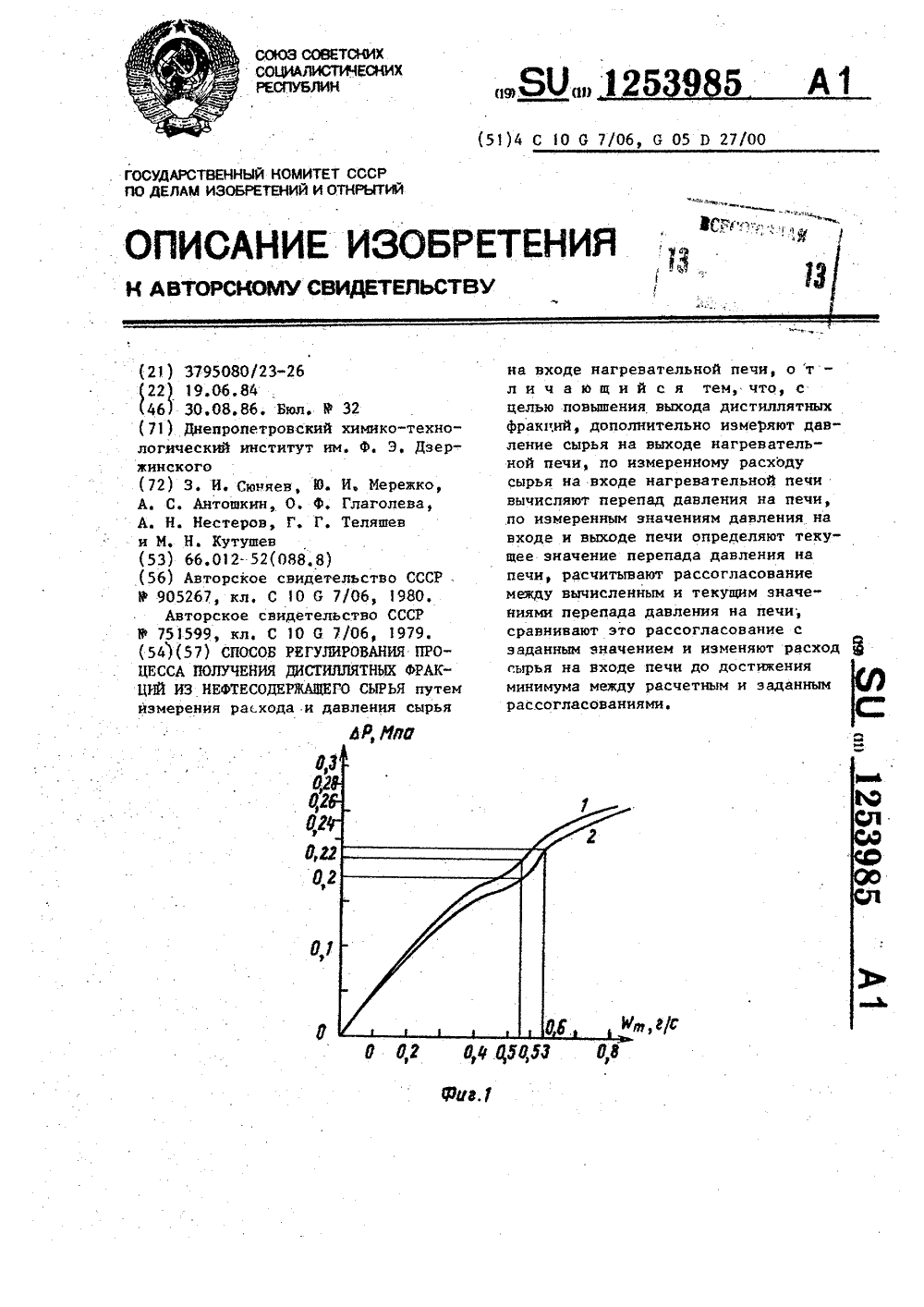

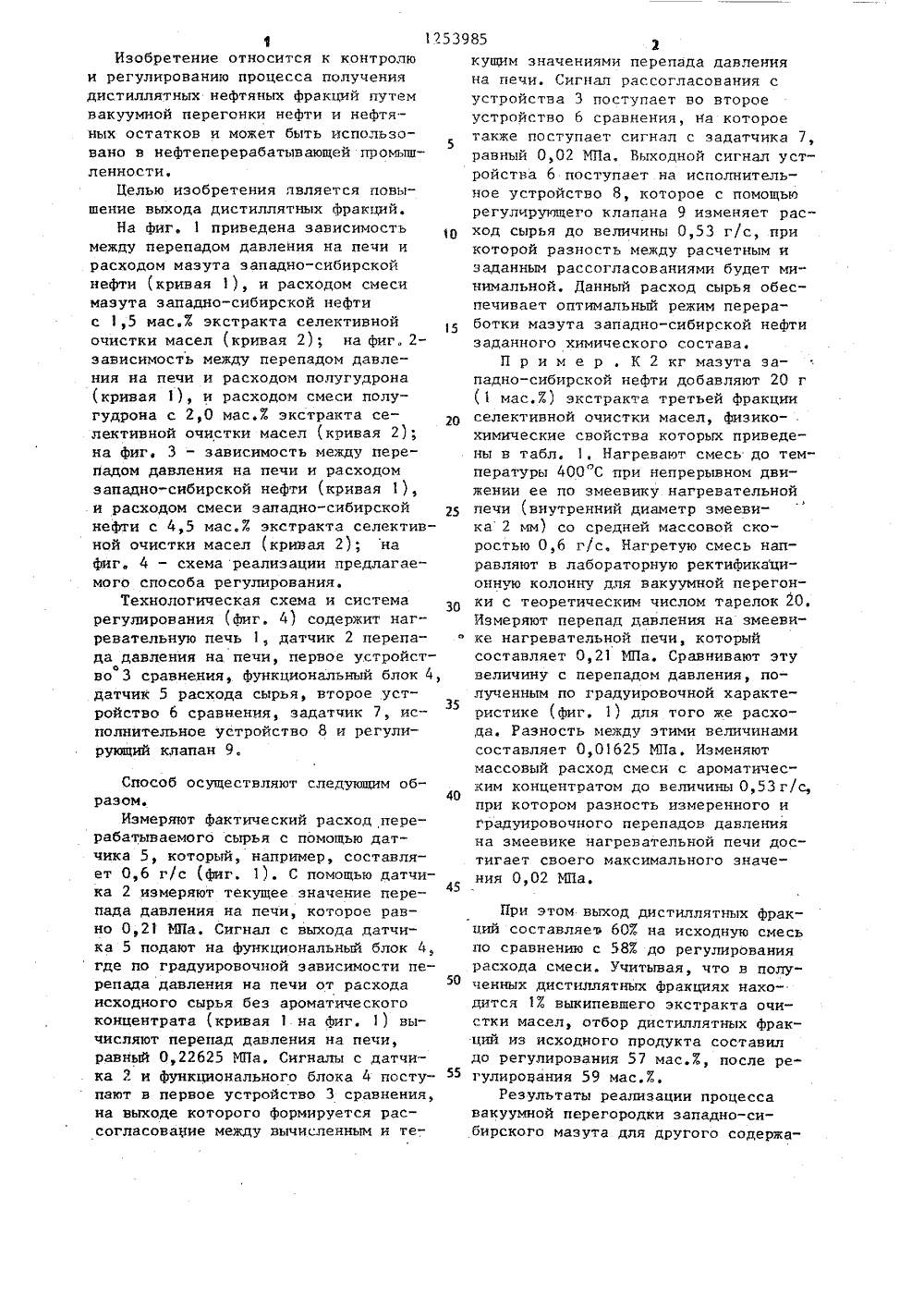

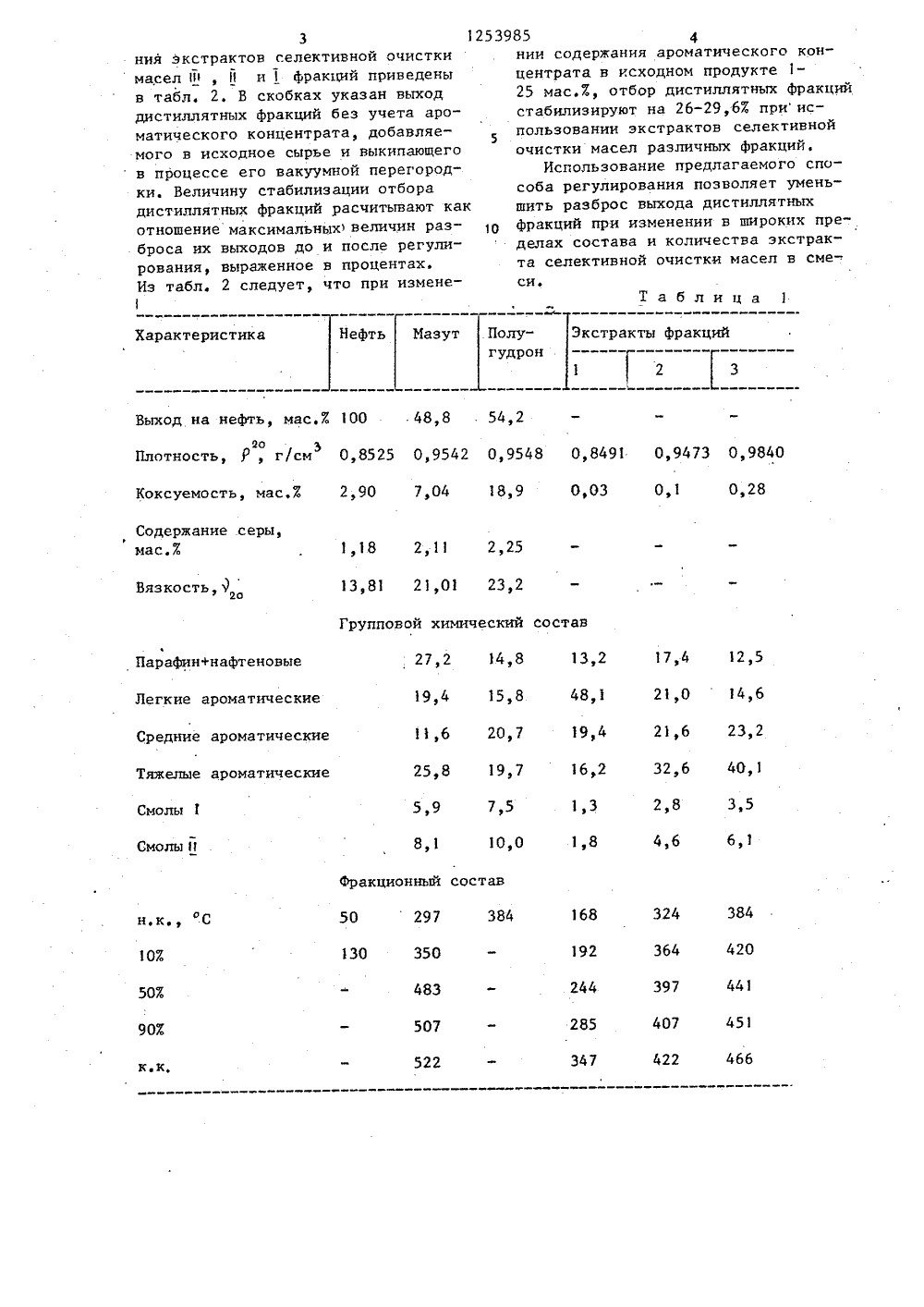

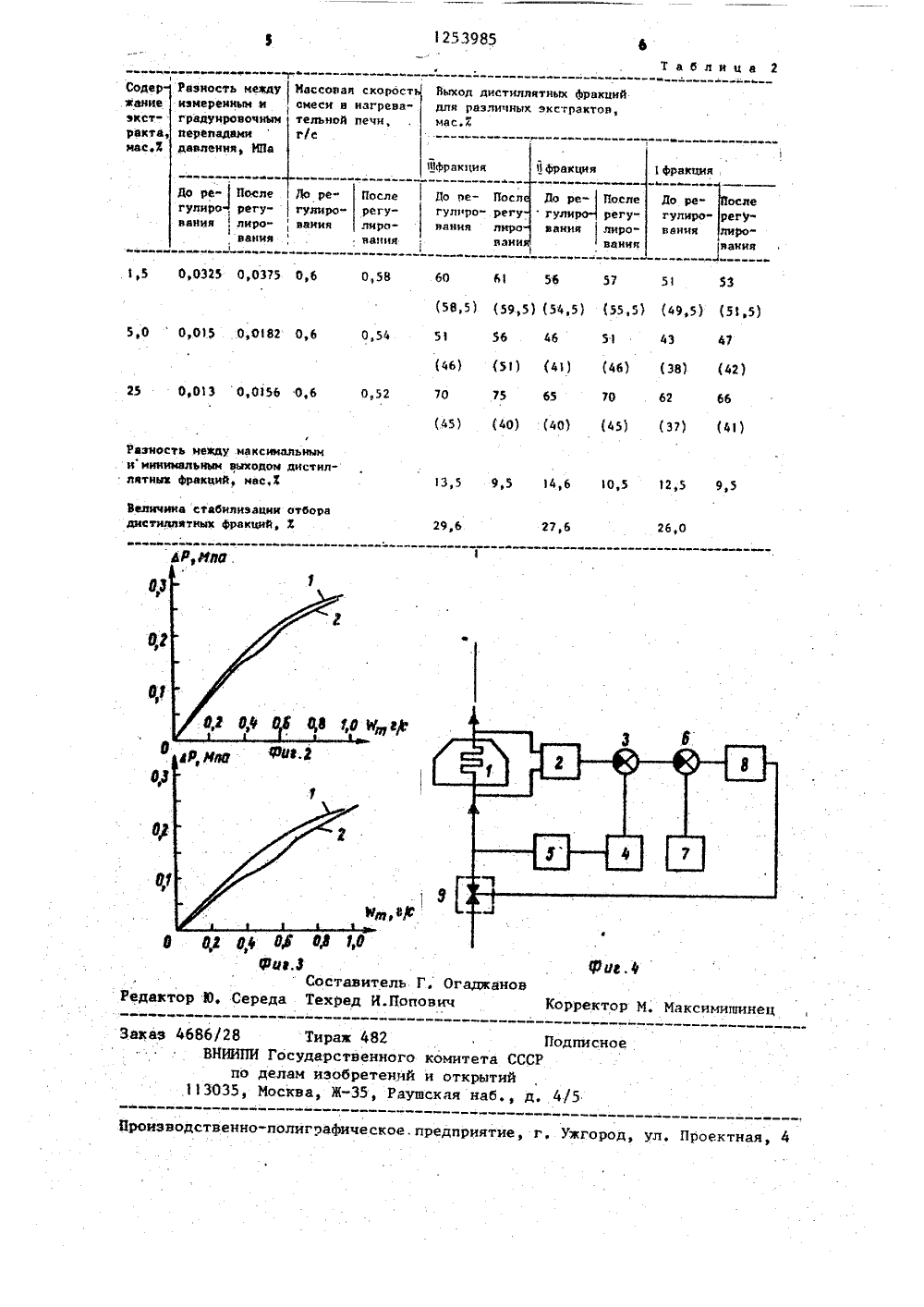

,ЯО, 125 А м тжМ ИСАНИЕ ИЗОБРЕТЕНИ Мережкаголеваляшев 08д а,ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРпО делАм изОБРетений и ОтнРытий АВТОРСКОМУ СВИДЕТЕЛЬС(21) З 795080/гЗ22) 19.06,84 46) 30.08,86. Бюл, У 32 ( 71) Днепропетровский химико-техно логический институт им. Ф. Э, Дзер жинского (72) 3 Ие Сюняев, В Ио, А. С. Антошкнн, О. Ф, Гл А. Н. Нестеров, Г. Г. Те и М. Н. Кутушев (53) 66,012- 52(088,8) (56) Авторское свидетельство СССР, В 905267, кл. С 1 О 0 7/06, 1980.Авторское свидетельство СССР У 75 1599, кл. С 10 0 7/06, 1979. (54)(57) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ДИСТИЛЛЯТННХ ФРАКЦИЙ ИЗ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ путем измерения расхода и давления сырьяьР, Иа 7)4 С 1 О О 7/06, 0 05 Р 27 на входе нагревательной печи, о т -л и ч а ю щ и й с я тем, что, сцелью повышения выхода дистиллятныхфракций, дополнительно измеряют давление сырья на выходе нагревательной печи, по измеренному расходусырья на входе нагревательной печивычисляют перепад давления на печи,.по измеренным значениям давления навходе и выходе печи определяют текущее значение перепада давления напечи, расчитывают рассогласованиемежду вычисленным и текущим значе"ниями перепада давления на печи;сравнивают зто рассогласование сзаданным значением и изменяют расходсырья на входе печк до достиженияминимума между расчетным и заданнымрассогласованиями.1 1539Изобретение относится к контролюи регулированию процесса получениядистиллятных нефтяных фракций путемвакуумной перегонки нефти и нефтяных остатков и может быть использо 5вано в нефтеперерабатывающей промъппленности.Целью изобретения является повышение выхода дистиллятных фракций,На Фиг, 1 приведена зависимостьмежду перепадом давления на печи ирасходом мазута западно-сибирскойнефти (кривая 1), и расходом смесимазута западно-сибирской нефтис 1,5 мас.Е экстракта селективнойочистки масел (кривая 2); на Фиг 2 зависимость между перепадом давления на печи и расходом полугудрона(кривая 1), и расходом смеси полугудрона с 2,0 мас,Е экстракта селективной очистки масел (кривая 2);на фиг, 3 - зависимость между перепадом давления на печи и расходомзападно-сибирской нефти (кривая 1),и расходом смеси западно-сибирскойнефти с 4,5 мас.7. экстракта селективной очистки масел (кривая 2); наФиг. 4 - схема реализации предлагаемого способа регулирования.Технологическая схема и системарегулирования (Фиг. 4) содержит нагревательную печь 1, датчик 2 перепада давления на печи, первое устройство 3 сравнения, Функциональный блок 4,датчик 5 расхода сырья, второе уст 35ройство 6 сравнения, задатчик 7, исполнительное устройство 8 и регули -Рующий клапан 9,Способ осуществляют следующим образом.Измеряют Фактический расхоц перерабатываемого сырья с помощью датчика 5, который, например, составляет 0,6 г/с (фиг. 1). С помощью датчика 2 измеряют текущее значение перепада давления на печи, которое равно 0,21 ИПа. Сигнал с выхода датчика 5 подают на Функциональный блок 4, где по градуировочной зависимости перепада давления на печи от расхода исходного сырья без ароматического концентрата (кривая 1 на Фиг, 1) вычисляют перепад давления на печи, равный 0,22625 МПа, Сигналы с датчика 2 и Функционального блока 4 поступают в первое устройство 3 сравнения, на выходе которого Формируется рассогласование между вычисленным и те 852кущим значениями перепада давления на печи, Сигнал рассогласования с устройства 3 поступает во второе устройство 6 сравнения, на которое также поступает сигнал с задатчика 7, равный 0,02 МПа, Выходной сигнал устройства 6 поступает на исполнительное устройство 8, которое с помощью регулирующего клапана 9 изменяет расход сырья до величины 0,53 г/с, при которой разность между расчетным и заданным рассогласованиями будет ми" нимальной. Данный расход сырья обеспечивает оптимальный режим переработки мазута западно-сибирской нефти заданного химического состава.П р и м е р , К 2 кг мазута западно-сибирской нефти добавляют 20 г ( мас.7) экстракта третьей Фракции селективной очистки масел, физико- химические свойства которых приведены в табл. 1Нагревают смесь до температуры 400 С при непрерывном движении ее по змеевику нагревательной печи (внутренний диаметр змеевика 2 мм) со средней массовой скоростью 0,6 г/с. Нагретую смесь направляют в лабораторную ректификационную колонну для вакуумной перегонки с теоретическим числом тарелок 20. Измеряют перепад давления на змеевике нагревательной печи, который составляет 0,21 МПа, Сравнивают эту величину с перепадом давления, полученным по градуировочной характеристике (Фиг, 1) для того же расхода. Разность между этими величинами составляет 0,01625 МПа. Изменяют массовый расход смеси с ароматическим концентратом до величины 0,53 г/с, при котором разность измеренного и градуировочного перепадов давления на змеевике нагревательной печи достигает своего максимального значения 0,02 МПа.При этом выход дистиллятных фракций составляеъ 60% на исходную смесь по сравнению с 583 до регулирования расхода смеси. учитывая, что в полученных дистиллятных фракциях находится 17 выкипевшего экстракта очистки масел, отбор дистиллятных Фракций из исходного продукта составил до регулирования 57 мас.7, после регулирования 59 мас.Е.Результаты реализации процесса вакуумной перегородки западно-сибирского мазута для другого содержаси,Таблица 1 Характеристика Нефть Мазут .Полу- Экстракты фракцийГ ( Выход на ь, мас.Ж 100 48,8 54,23ь г/см Оэ 8525 Ов 9542 Ое 954 Плотность, РКоксуемость,8491 9840% 44 39 48 407 51 466 к,3 1 ния экстрактов селективной очистки масел Й,и 1 фракций приведены в табл. 2. В скобках указан выход дистнллятных фракций без учета ароматического концентрата, добавляемого в исходное сырье и выкипаюцего в процессе его вакуумной перегородки. Величину стабилизации отбора дистиллятных фракций расчитывают как отношение максимальных) величин разброса их выходов до и после регулирования, выраженное в процентах. Из табл. 2 следует, что при изменею 2539854нии содержания ароматического концентрата в исходном продукте 125 мас.%, отбор дистиллятных фракцийстабилизируют на 26-29,6% прниспользовании экстрактов селективнойочистки масел различных фракций,Использование предлагаемого способа регулирования позволяет уменьшить разброс выхода дистиллятныхфракций при изменении в широких пределах состава и количества экстракта селективной очистки масел в сме1253985 Таблица 2 Массовая скоростсмеси в нагрева"тельной печи,Нс Выход дистнллятньм фракцийдля раэличных экстрактов,мас.2 11 Фракция Й фракция 1 фракция До ре гулиро ванна 1 5 0,0325 0,0375 0,6 0,58 60 57 51(45) (40) (40) (45) (37) (41) Равность мезщу максимальными миииналвным выходом днстнллятни фракций, мас,й 135 95 146 105 125 95 Величина стабилизации отбораднстнллятнык фракций, Х 26,0 27 6 КО 1 б 8( Ав ФЯ 1 дие.З ов Составитель Г, Ог Текред И.Попович ец Ю, Сере орректор ак 4686/28 Тирак 482 ВНИИПИ Государственного по делам изобретений 13035 Москва, ЖРаувПодР сное с изводственно"полиграфическое.предприятие г, Укго ул. Проектная, 4 Содер мание экстракта, нас Л Разность мекдунамеренным иградуировочньицеренадамидавления, ИПа Ло ре"После гулирорагу" ванна 1 лиро"1вания После регу- лиро- вання До ре-Послегулиро. регу" ванна лнрованияВ митета ССС ткрытий я наб, д, 4 До ре- осле гулиро" регування лировання

СмотретьЗаявка

3795080, 19.06.1984

ДНЕПРОПЕТРОВСКИЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. Ф. Э. ДЗЕРЖИНСКОГО

СЮНЯЕВ ЗАГИДУЛЛА ИСХАКОВИЧ, МЕРЕЖКО ЮРИЙ ИВАНОВИЧ, АНТОШКИН АЛЕКСАНДР СЕРГЕЕВИЧ, ГЛАГОЛЕВА ОЛЬГА ФЕДОРОВНА, НЕСТЕРОВ АНАТОЛИЙ НИКОЛАЕВИЧ, ТЕЛЯШЕВ ГУМЕР ГАРИФОВИЧ, КУТУШЕВ МАРАТ НУРЛЫГАЯНОВИЧ

МПК / Метки

МПК: C10G 7/06, G05D 27/00

Метки: дистиллятных, нефтесодержащегосырья, процесса, фракций

Опубликовано: 30.08.1986

Код ссылки

<a href="https://patents.su/4-1253985-sposob-regulirovaniya-processa-polucheniya-distillyatnykh-frakcijj-iz-neftesoderzhashhegosyrya.html" target="_blank" rel="follow" title="База патентов СССР">Способ регулирования процесса получения дистиллятных фракций из нефтесодержащегосырья</a>

Предыдущий патент: Способ получения нефтяных фракций

Следующий патент: Способ управления реакторным блоком установки каталитического риформинга

Случайный патент: Способ получения вяжущего