Способ сухого тушения кокса и получения газов, содержащих водород и окись углерода, и устройство для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

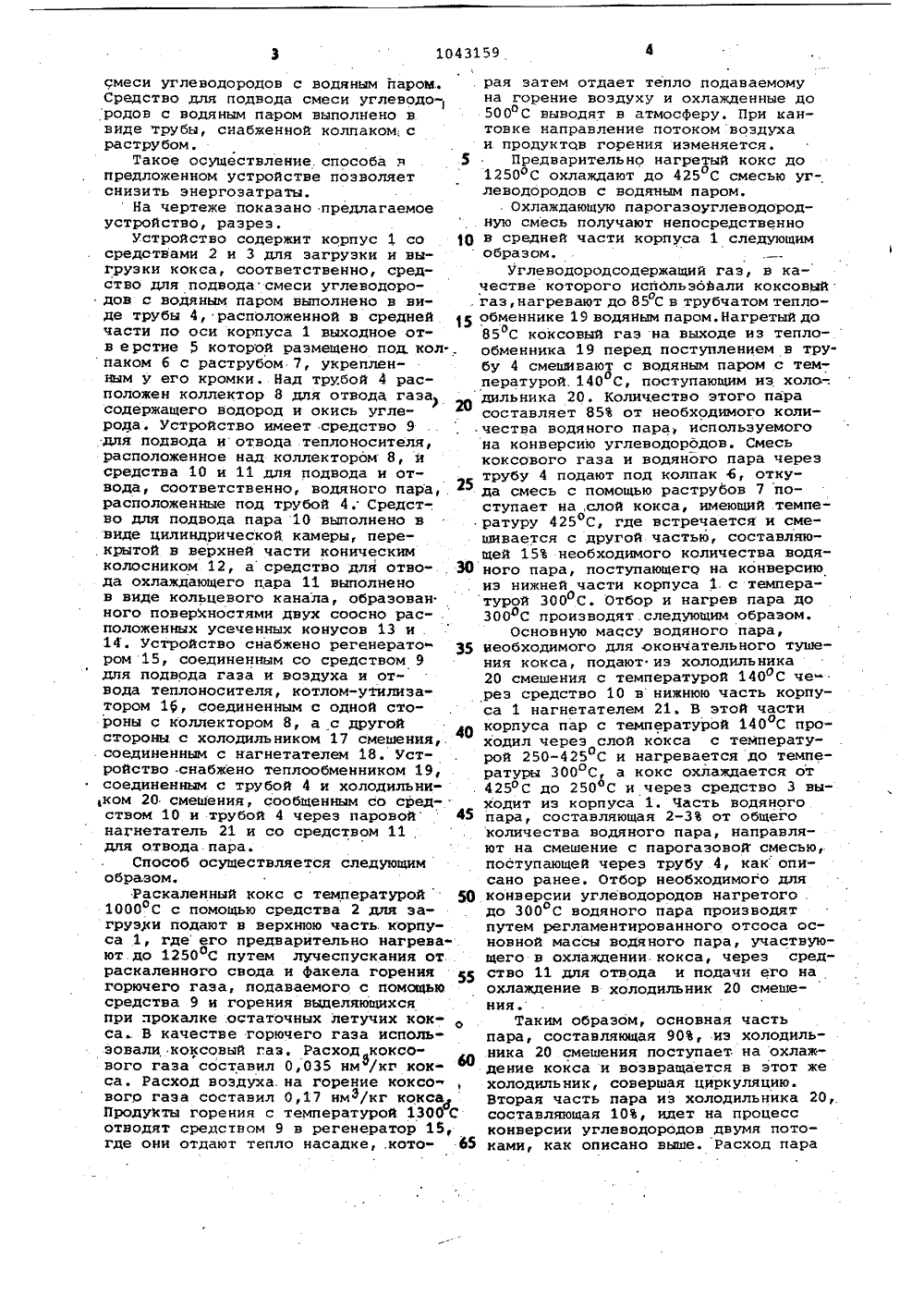

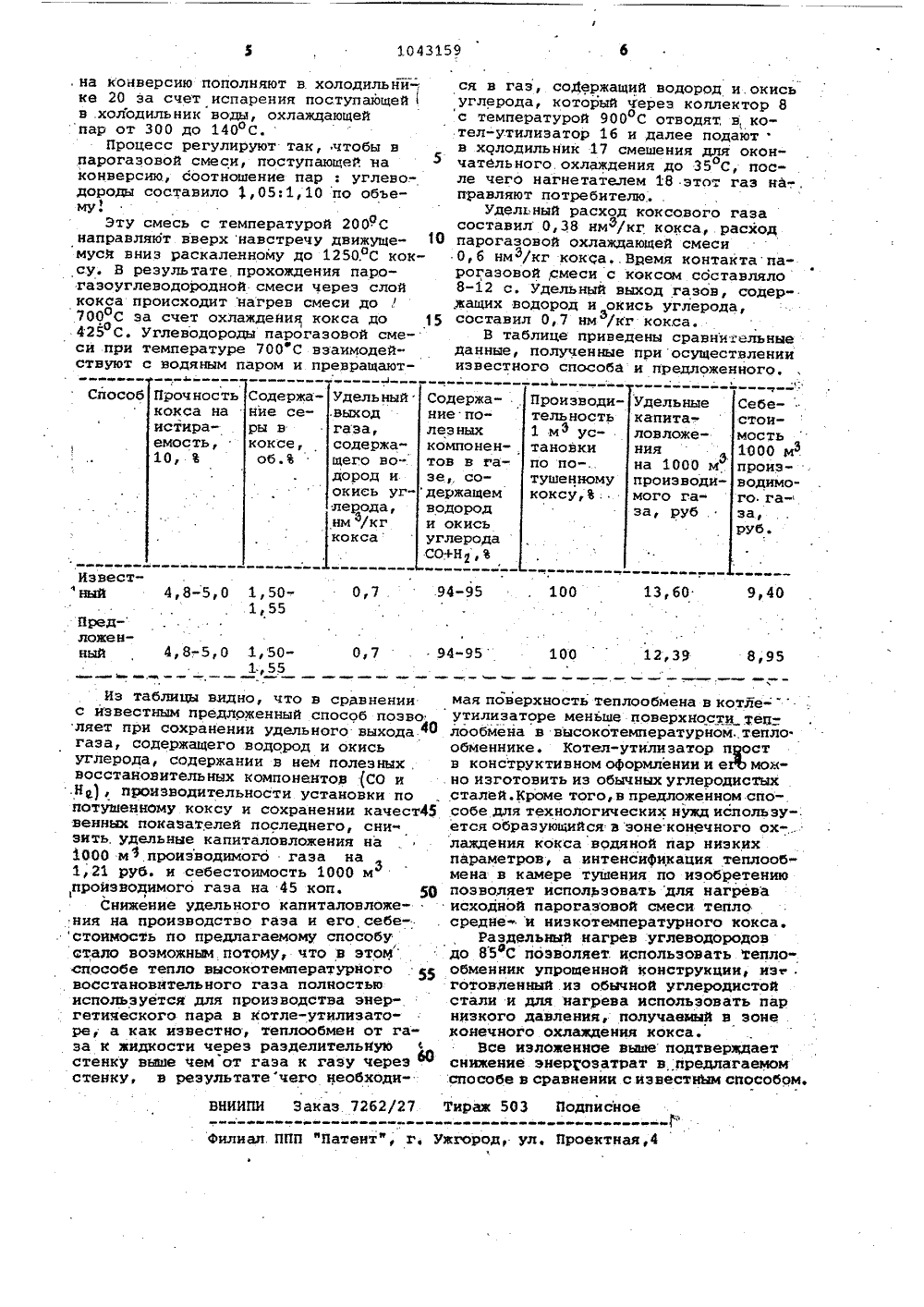

СОЮЗ СОВЕТСОЦИАЛ ИСТИЧРЕСПУБЛИК ггОПИСАНИЕ ИЗОБРЕТЕНК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ опус ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИ(71) Украинский научно-исследовательский углехимический институт и Госу"дарственный всесоюзный институт попроектированию предприятий коксохимической промьзаленности1(53) 622.741(088,8)(56) 1. Авторское свидетельство СССРпо заявке М 2463246/26,. кл. С 10 В 39/02, 1977,(54) СПОСОБ СУХОГО ТУШЕНИЯ КОКСА ИПОЛУЧЕНИЯ ГАЗОВ, СОДЕРЖАЩИХ ВОДОРОДИ ОКИСЬ УГЛЕРОДА 1 И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) 1. Способ сухого тушения кокса и получения газов, содержащих водо"- род и окись углерода, включающий предварительный нагрев кокса до 1200-1300 С, охлаждение путем пр .кания через слой кокса смеси предварительно нагретых углеводородов и водяного пара и последующее охлаждение до 200-250 С путем пропускания .через слой кокса охлаждающего агента, о т л.и ч а .ю щ ий с я тем, что, .с целью снижения энергозатрат, предварительный нагрев смеси углеводородов с водяным паром ведут путем подвода тепла от охлаждаемого кокса, Е охлаждение кокса смесью углеводородов с водяным паром ведут до 400- 450 С и охлаждение до 200-250 С ведут водяным паром.1043159 2. Устройство для сухого тушения кокса, и получения газов, содержащих водород и окись углерода, имеющее корпус со средствами для загрузки и выгрузки кокса, средство для .подвода смеси углеводородов с водяным паром, расположенное в средней части,корпуса, по его оси, расположенный над ним коллектор для отвода газов, содержащих водород и окись углерода, средство для подвода водяногопара, расположенное в нижней частикорпуса, средство для отвода пара,расположенное под средством для подвода смеси углеводородов с водянымпаром, о т л и ч а ю щ е е с я тем,что средство для подвода смеси углеводородов с водяным паром выполненов виде трубы, снабженной колпакомс раструбом. 1 2Изобретение относится к произ- , известно, теплообмен от газа к газу водству кокса и может найти приме- через стенку значительнЬ ниже, чем нение в коксохимической и коксогазо- от нагретого кокса к газу при непосвой промышленности. редственном их контакте в камере туИэвестен способ сухого тушения ,5 щения. На нагрев парогазовой смеси ,кокса и получения газов, содержащих расходуется до 20 тепла высокотемводород и окись углерода, включающий пературного кокса. предварительный нагрев кокса до . .На конверсию углеводородов исполь-1300 С, охлаждение кокса путем . зуется часть вырабатываемого энергеопропускания через его слой смеси - 10;тического пара. Тепло высокотемперапредварительно нагретых углеводородов :турного восстановительного газа по и водяного пара и последующее охлаж- этому способу не используется для дение до 200-250 С путем пропуска- производства энергетического пара вония через слой кокса инертного ох- котле-утилиэаторе, наоборот, около лаждающего агента. 35 этого тепла бесполезно уноситсяПервичное охлаждение кокса по . . из цикла с охлаждающей водой и для этому способу ведут смесью Углеводо- охлаждения газа необходимо в схеме, родов и водяного пара до 700-750 ОС, устанавливать холодильник смешения, смесь углеводородов с водяным паром который должен работать при относи-. предварительно нагревают также до тельно высокой температуре 350-360 С.о 700-750 С, а окончательное охлажде Целью изобретения является снижеоние кокса до 200-2500 С осуществляют ние энергозатрат. путем пропускания через слой кокса Поставленная цель достигается инертного газа 1, тем, что согласно способу, включающеИзвестно устройство для сухого му предварительный нагрев кокса до тушения кокса и получения газов, со-1300 ОС, охлаждение путем продержащих водород и окись углерода, пускания через слой кокса смвси пред- включающее корпус со средствами для, варительно нагретых углеводородов загрузки и выгрузки кокса, сред- и водяного пара и последующее охлажство для подвода смеси углеводородов дение до 200-250 оС путем пропускания с водяным паром, расположенное в,сред 3 О через слой кокса охлаждающего аген ней части корпуса по его оси, распо- та, предварительный нагрев смеси уг ложенный над ним коллектор для от- леводородов с водяным паром ведут вода газов, содержащих водород и путем подвода тепла от охлаждаеокись углерода,.средство для подвода мого кокса, охлаждение кокса смесью водяного пара, расположенное в нижней З 5 углеводородов с водяным паром ведут части корпуса, средство для отвода до 400-450 ОС и охлаждение до 200- пара, расположенное под средством 250 С ведут водяным паром.одля подвода смеси углеводородов с Устройство включает корпус со водяным паоом 1 . средствами для загрузки и выгрузНедостатком известных способа и ки кокса, средство для подвода смеустройства является повышенные энер О си углеводородов с водяным паром, гозатраты из-за необходимости предва- расположенное в средней части коррительного нагрева парогазовой смеси пуса по его оси, расположенный над перед подачей ее на кокс до 700-750 ОС ним коллектор цля отвода газов, со.Нагрев парогазовой смеси в этом спо- держащих водород и окись углерода, собе производится в высокотемнера средство для подвода водяного пара, турном газовом теплообменнике, т.е. расположенное н нижней части корпуэа счет теплообмена между газами са средство для отвода пара,. распочерез разделительную стенку, а как ложенное под сФедством для подводарая затем отдает тепло подаваемомуна горение воздуху и охлажденные до500 С выводят в атмосферу. При канотовке направление потоком воздухаи продуктов горения изменяется.Предварительно нагретый кокс до1250 С охлаждают до 425 С смесью углеводородов с водяным паром.. Охлаждающую парогазоуглеводородную смесь получают непосредственнов средней части корпуса 1 следующимобразом,Углеводородсодержащий гаэ, в качестве которого испбльзовали коксовыйгаз, нагревают до 85 С в трубчатом теплоообменнике 19 водяным паром. Нагретый до85 С коксовый газ на выходе из теплообменника 19 перед поступлением в трубу 4 смешиваюот с водяным паром с температурой. 140 С, поступающим из хола-.дильника 20. Количество этого парасоставляет 85 от необходимого количества водяного пара; используемогона конверсию углеводородов. Смеськоксового газа и водяного пара черезтрубу 4 подают под колпак б, откуда смесь с помощью раструбов 7 поступает на,слой кокса, имеющий температуру 425 С, где встречается и смешивается с другой частью, составляющей 15 необходимого количества водяного пара, поступающего на конверсиюиэ нижней части корпуса 1 с температурой 300 С, Отбор и нагрев пара до300 С производят. следующим образом.Основную массу водяного пара,необходимого для окончательного тушения кокса, подают из холодильника20 смешения с температурой 140 С через средство 10 в нижнюю часть корпуса 1 нагнетателем 21. В этой частикорпуса пар с температурой 140 ОС проходил через слой кокса с температурой 250-425 С и нагревается до температуры 300 С а кокс охлаждается от425 С до 250 С и через средство 3 выходит из корпуса 1. Часть водяногопара, составляющая 2-3 от общегоколичества водяного пара, направляют на смешение с парогазовой смесью,поступающей через трубу 4, как: описано ранее, Отбор необходимого дляконверсии углеводородов нагретогодо 300 С водяного пара производятпутем регламентированного отсоса основной массы водяного пара, участвующего в охлаждении. кокса, через средство 11 для отвода и подачи его наохлаждение в холодильник 20 смешения.Таким образом, основная частьпара, составляющая 90, иэ холодильника 20 смешения поступает на охлаждение кокса и возвращается в этот жехолодильник, совершая циркуляцию.Вторая часть пара из холодильника 20составляющая 10, идет на процессконверсии углеводородов двумя потоками, как описано выше. Расход пара смеси углеводородов с водяным паром.Средство для подвода смеси углеводо-,родов с водяным паром выполнено ввиде трубы, снабженной колпаком; срастру бом,Такое осуществление. способа в 5предложенном устройстве позволяетснизить энергозатраты.На чертеже показано предлагаемоеустройство, разрез.Устройство содержит корпус 1 со 10средствами 2 и 3 для загрузки и выгрузки кокса, соответственно, средство для подвода смеси углеводородов с водяным паром выполнено в виде трубы 4, расположенной в среднейчасти по оси корпуса 1 выходное отв ерстие 5 которой размещено под кол-.паком б с раструбом 7, укрепленным у его кромки. Над трубой 4 расположен коллектор 8 для отвода газасодержащего водород и окись угле- фрода. Устройство имеет средство 9для подвода и отвода теплоносителя,расположенное над коллектором 8, исредства 10 и 11 для подвода и отвода, соответственно, водяного пара,. 25расположенные под трубой 4. Средст-,во для подвода пара 10 выполнено ввиде цилиндрической камеры, перекрытой в верхней части коническимколосником 12, асредство для отво- . 30да охлаждающего пара 11 выполненов виде кольцевого канала, образованного поверхностями двух соосно расположенных усеченных конусов 13 и .14. Устройство снабжено регенерато З 5ром 15, соединенным со средством 9для подвода газа и воздуха и отвода теплоносителя, котлом-утилизатором 1, соединенным с одной стороны с коллектором 8, а с другойстороны с холодильником 17 смешения,. Осоединенным с нагнетателем 18. Устройство .снабжено теплообменником 19,соединенным с трубой 4 и холодильни,ком 20 смешения, сообщенным со средством 10 и трубой 4 через паровой45нагнетатель 21 и со средством 11для отвода пара,Способ осуществляется следующимобразом.Раскаленный кокс с температурой5 О1000 С с помощью средства 2 для загрузки подают в верхнюю часть.корпуса 1, гдеего предварительно нагрева-.ют.до 1250 С путем лучеспускания отраскаленного свода и Факела горения 55горючего газа, подаваемого с помощьюсредства 9 и горения выделяющихсяпри прокалке остаточных летучих кокоса В качестве горючего газа использовали .коксовый газ. Расход коксового газа составил 0,035 нм /кг кок- фса. Расход воздуха. на горение коксаваго газа составил 0,17 нм/кг коксаПродукты горения с температурой 1300 Сотводят средством 9 в регенератор 15,где они отдают тепло насадке, .кото,выходгаза,содержащего водород иокись уг"лерода,нм ф/кгкокса Прочность кокса на истираемость, 10,Способ Содержание серы вкоксе, об. Содержа- .ние полезныхкомпо не нтов в газе, содержащемводороди окисьуглеродасо+н,з Производительность1 мЭ ус-.тановкипо по-.тушенномукоксу,В Себе- стоимость 1000 мЭ проиэ- водимого газа, Руб. Удельныекапита-.ловложенияна 1000 мпроизводимого газа, руб Извест 1 4,8-5,0 1,50 1,55,Из таблицы видно, что в сравнении мая поверхность теплообмена в котлес известным предложенный способ поэзоутилизаторе меньше поверхности тепляет при сохранении удельного выхода 40 лообмена в высокотемпературном. тепло газа, содержащего водород и окись обменнике, Котел-утилизатор прост углерода, содержании в нем полезных, в конструктивном оформлении и еб моквосстановительных компонентов (СО и но изготовить из обычных углеродистыхНа), производительности установки по сталей. Кроме того,в предложенном спопотушенному коксу и сохранении качест 45 собе для технологических нужд использу-: венных показателей последнего, сни ется образующийся в зоне конечного ох- зить, удельные капиталовложения на . лаждения кокса водяной пар низких 1000 мз производимого газа на параметров, а интенсификация теплооб,21 руб. и себестоимость 1000 м мена в камере тушения по изобретению производимого газа на 45 коп. 50 позволяет испольэовать для нагреваСнижение удельного капиталовложе- исходной парогазовой смеси тепло ния на производство газа и его,себе- средне и ниэкотемпературного кокса. стоимость по предлагаемому способу РаздЕльный нагрев углеводородов стало воэможньм потому, что в этом : до 85 фС позволяет использовать Тепло- способе тепло высокотемпературного . 55 обменник упрощенной конструкции, иэ восстановительного газа полностью готовленный из обычной углеродистой используется для производства энер- : стали и для нагрева испольэовать пар гетияеского пара в котле-утилизато- низкого давления, получаемый в зоне ре, а как известно, теплообмен от га- конечного охлаждения кокса. за к жидкости через разделительнуюВсе изложенное выше подтверждает стенку выше чем от газа к газу через снижение энергозатрат в предлагаемом стенку, в результатечего необходи- способе в сравнении сиэвестнМм способом,ВНИИПИ Заказ. 7262/27 Тираж 503 Подписноеев юее евФилиал. ППП "Патент", г. Ужгород, ул. Проектная,4, на конверсию пополняют в.холодильнй-., ке 20 за счет испарения поступающейв .холодильник воды, охлаждающей пар от 300 до 140 ОС.Процесс регулируют так, чтобы в парогазовой смеси, поступающей на конверсию., соотношение пар г углеводороды составило ,05:1,10 по объвмуеЭту смесь с температурой 200 С направляют вверх навстречу движуще муся вниз раскаленному до 1250 ОС коксу. В результате прохождения парогазоуглеводородной смеси через слой кокса происходит нагрев смеси до700 оС за счет охлаждения кокса до 15 425 С. Углеводороды парогазовой смеси при температуре 700 С взаимодействуют с водяным паром и превращают 6ся в газ, содержащий водород и.окись углерода, который через коллектор 8 с температурой 900 С отводят, в, котел-утилизатор 16 и далее подаютв холодильник 17 смешения для окончательного. охлаждения до 35 С, после чего нагнетателем 18 этот газ на- ггравляют потребителюУдельный расход коксового газа составил 0,38 нмЭ/кг кокса, расход парогазовой охлаждающей смеси 0,6 нм /кг кокСаВремя контактапаЭрогазовой смеси с коксом составляло 8-12 с. Удельный выход газов, содер,жащих водород и окись углерода, составил 0,7 нм /кг кокса.В таблице приведены сравнительные данные, полученные при осуществлении известного способа и предложенного.

СмотретьЗаявка

2726051, 19.02.1979

УКРАИНСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ УГЛЕХИМИЧЕСКИЙ ИНСТИТУТ, ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ИНСТИТУТ ПО ПРОЕКТИРОВАНИЮ ПРЕДПРИЯТИЙ КОКСОХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ПРИВАЛОВ ВАСИЛИЙ ЕФИМОВИЧ, ЗУБИЛИН ИВАН ГЕОРГИЕВИЧ, ТОДАВЧИЧ ЗОЛТАН-ИВАН ИВАНОВИЧ, КУЛАКОВ НИКОЛАЙ КОНСТАНТИНОВИЧ, СИЛКА АДОЛЬФ НИКОЛАЕВИЧ, МИНАСОВ АЛЕКСАНДР НИКОЛАЕВИЧ, АНАНЬЕВСКИЙ МИХАИЛ ГРИГОРЬЕВИЧ, ТЕМКИН НАУМ ЕФИМОВИЧ, СОЛОДКОВ ВЯЧЕСЛАВ ИВАНОВИЧ

МПК / Метки

МПК: C10B 39/02

Метки: водород, газов, кокса, окись, содержащих, сухого, тушения, углерода

Опубликовано: 23.09.1983

Код ссылки

<a href="https://patents.su/4-1043159-sposob-sukhogo-tusheniya-koksa-i-polucheniya-gazov-soderzhashhikh-vodorod-i-okis-ugleroda-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ сухого тушения кокса и получения газов, содержащих водород и окись углерода, и устройство для его осуществления</a>

Предыдущий патент: Способ обработки тяжелых почв

Следующий патент: Способ получения стабильного гидрогенизата

Случайный патент: Устройство для измерения шума в паузах речевой передачи