Способ брикетирования кварцсодержащихматериалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 802386

Авторы: Крохин, Солдатенко, Шатлов

Текст

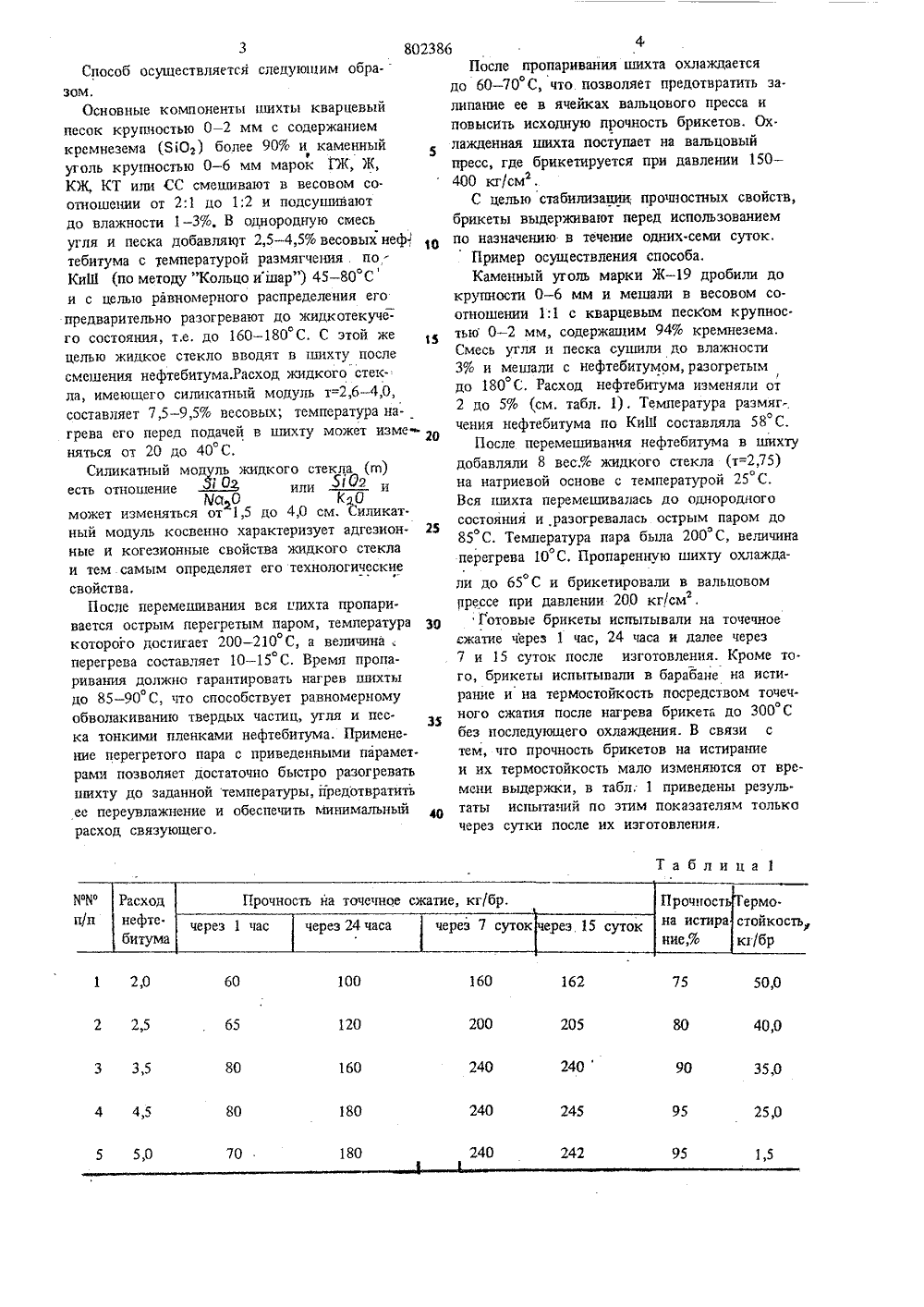

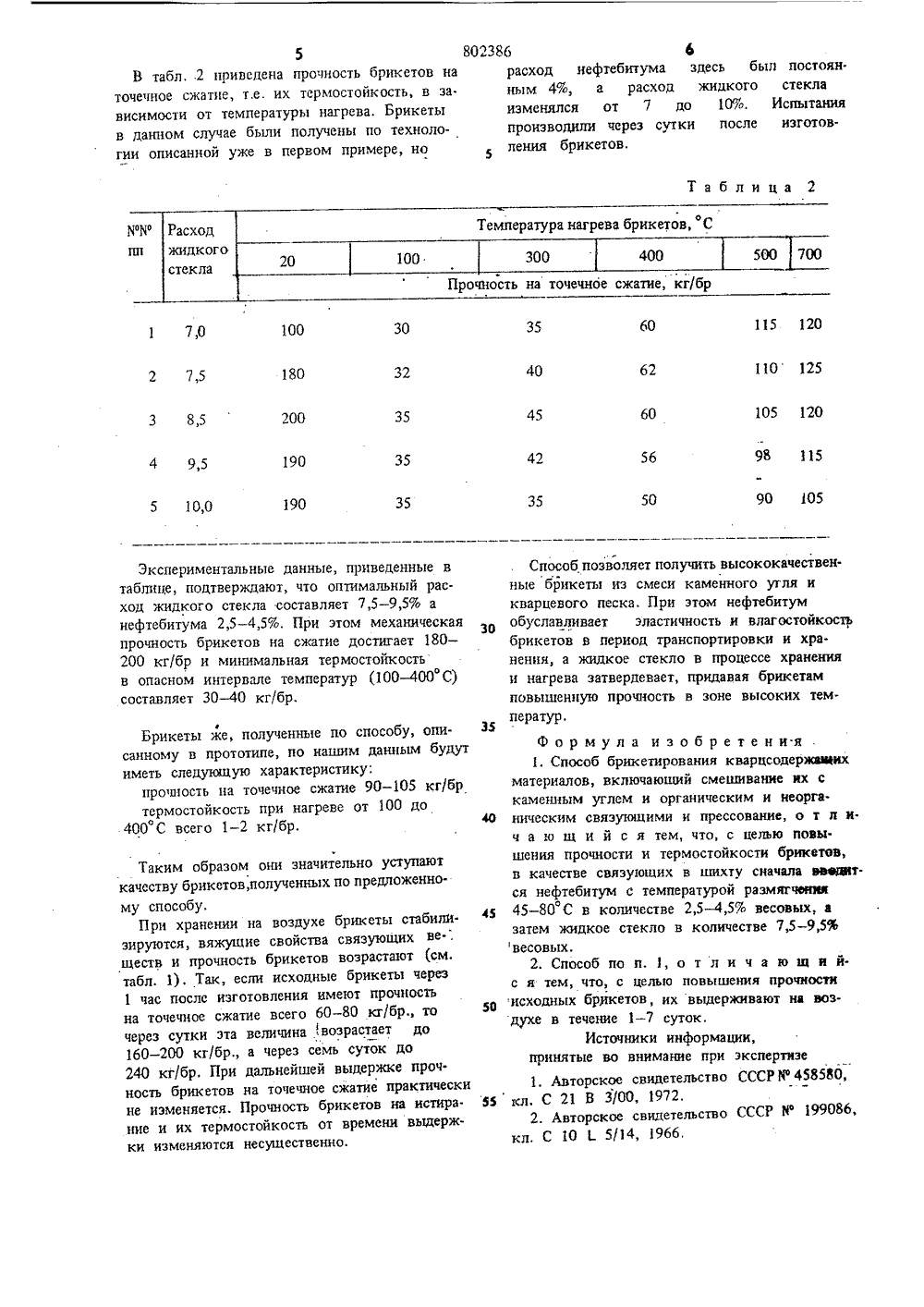

Союз С светски кСоциалистическихРеспублик ОП ИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(22) Заявлено 16,11,78 (21) 2690075/22-02с присоединением заявки РЙ -по делам изобретений и открытийНаучно-исследовательский и проектно.конструкторско-икститут обогащения твердых горючих ископаемых(54) СПОСОБ БРИКЕТИРОВАНИЯ КВАРЦСОДЕРЖАЩИХ МАТЕРИАЛОВСпособ касается предварительной подготовкишихт, например, для доменного производствапри выплавке литейных чугунов, лри производстве ферросилиция,Известен способ получения шихты из кремнеэема с углеродистой связкой в заданном 5соотношении с целью выплавки чугуна с ловы.шенным содержанием кремния 111.Недостатком этого способа является то,что шихта имеет низкую механическую прочность. При загрузке в доменную печь матери 10ал сравнительно легко разрушается и созда.ет дополнительные трудности для газопроницаемости в объеме шихты.Наиболее близким к изобретению по техт 5нической сущности и достигаемому результа.ту является способ брикетирования кварцгли.ноземных шихт с применением смолы полукоксования и добавкой пароформа в присутствии соляной кислоты, с целью повышениятермической стойкости полученных брикетов (23Недостатком этого способа является то,что в качестве связукецего применяются орга 2нические связующие, такие как смолы полукоксования углей и пароформа, температураплавления которых не более 50 С, и принагреве до 100 С эш связующие приобрета.ют жидкотекучие свойства, а коксование ихнаступает при 400 С, Свойства этих связуницихобуславливают неудовлетворительную термостой.кость брикетов (прочность при нагреве) в ин.тервале температур от 50 до 400 С, величинакоторой при точечном сжатии не превышает1 - 2 кгпвбр. Поэтому данный способ такжене предотвращает возможность разрушениябрикетов в зоне повышенных температур приналожении механических воздействий. Целью изобретения является получение высо. копрочных и термостойких брикетов,Для досшжеиия цели в качестве связующего в шихту сначала вводится нефтебитум с температурой размягчения 45 - 80 С в количестве 2,5 - 4,5 вес.%, а затем жидкое стекло в количестве 7,5 - 9,5 вес.%, Полученные брикеты выдерживают на воздухе в течение одних. семи сут.802386 Таблица 1 Прочность на точечное сжатие, кг/бр. Расход нефте. битума о 1 о и/н Прочностна истирание,% ермостойкостькг/бр 1 2,0 100 160 60 162 75 50,0 2 2,5 гоо 120 205 40,0 240240 160 3 3,5 80 90 35,0 180 245 4 4,5 80 95 25,0 240 180 242 5 5,0 70 95 1,5 3Способ осуществляется следующим обра-зом.Основные компоненты шихты кварцевыйпесок крупностью 0 - 2 мм с содержаниемкремнезема (50) более 90% и каменныйуголь крупностью 0 - б мм марок ГЖ, Ж,КЖ, КТ или СС смешивают в весовом со.отношении от 2:1 до 1;2 и подсушиваютдо влажности 1 - 3%, В однородную смесьугля и песка добавлян 1 т 2,5 - 4,5%весовыхнефтебитума с температурой размягчения поКиШ (по методу "Кольцо и шар") 45 - 80 Си с целью равномерного распределения егопредварительно разогревают до жидкотекучего состояния, т,е, до 160 - 180 С. С этой жецелью жидкое стекло вводят в шихту послесмешения нефтебитума.Расход жидкого стекла, имеющего силикатный модуль т=2,6 - 4,0,составляет 7,5 - 9,5% весовых; температура нагрева его перед подачей в шихту может изме"няться от 20 до 40 С,Силикатный модуль жидкого стекла гп)35/Огесть отношение Й ЯЗШЛОили 1 иможет изменяться от 1,5 до 4,0 см. Силикат.ный модуль косвенно характеризует адгезионные и когезионные свойства жидкого стеклаи тем самым определяет его технологическиесвойства,После перемешивания вся гихта пропаривается острым перегретым паром, температуракоторого достигает 200 - 210 С, а величина,перегрева составляет 10 - 15 С. Время пропаривания должно гарантировать нагрев шихтыдо 85 - 90 С, что способствует равномерномуобволакиванию твердых частиц, угля и песка тонкими пленками нефтебитума. Применение перегретого пара с приведенными параметрами позволяет достаточно быстро разогреватьшихту до заданной температуры, йредотвратитьее переувлажнение и обеспечить минимальныйрасход связующего. через 1 час через 24 часа После пропаривания шихта охлаждаетсядо 60 - 70 С, что позволяет предотвратить за.липание ее в ячейках вальцового пресса иповысить исходную прочность брикетов. Ох.5лажденная шихта поступает на вальцовыйпресс, где брикетируется при давлении 150400 кг/смз,С целью стабилизации; про шостных свойств,брикеты выдерживают перед использованиемпо назначению в течение одних. семи суток.Пример осуществления способа,Каменный уголь марки Ж - 19 дробили докрупности 0 - 6 мм и мешали в весовом соотношении 1:1 с кварцевым песком крупностью 0 - 2 мм, содержащим 94% кремнезема.Смесь угля и песка сушили до влажности3% и мешали с нефтебитумом,разогретымдо 180 С. Расход нефтебитума изменяли от2 до 5% (см. табл. 1), Температура размягчения нефтебитума по КиШ составляла 58 С.20После перемешивания нефтебитума в шихтудобавляли 8 вес.% жидкого стекла (т=2,75)на натриевой основе с температурой 25 С.Вся шихта перемешивалась до однородногосостояния и разогревалась острым паром до25 оо85 С, Температура пара была 200 С, величинаперегрева 20 С, Пропаренную шихту охлаждали до 65 С и брикетировали в вальцовомпрессе при давлении 200 кг/см,Готовые брикеты испытывали на точечноесжатие через 1 час, 24 часа и далее через7 и 15 суток после изготовления. Кроме то.го, брикеты испытывали в барабане на исти.рание и на термостойкость посредством точечного сжатия после нагрева брикета до 300 С35беэ последующего охлаждения. В связи стем, что прочность брикетов на истираниеи их термостойкость мало изменяются от времени выдержки, в табл, 1 приведены результаты испытаний по этим показателям толькачерез сутки после их изготовления,через 7 суток через 15 сутокТаблица 2 120 1 7 110 12 5 120 98 115 4 9,5 10,0 Экстаблицходнефтебпрочно200 к риведенные вмальный рас 7,5 - 9,5% ам механическаяостигает 180 -стойкость(100 - 400 С) альные данные, п рждают, что опти екла составляет - 4,5%. При это тов на сжатие имент е, подтве кидкого с итума 2, сть брик /бр им щмальная термвале температур0 кг/бр. в опасном ин составляет 30 Фты же, полученнь в прототипе, по едующую характ сть на точечное тойкость при него 1 - 2 кг/бр,те по способу, опинашим данным будутристику:сжатие 90-105 кг/бр греве от 100 до и термо00 С в ельно уступают по предложеннортизеИф 458580,рское свидетельствВ 3/00, 1972.рское свндетельств1 5/14, 1966. 1, АвИ кл. С 2. Автокл. С 10 В табл 2 приведена прочность брикетов на точечное сжатие, т,е. их термостойкость, в за. висимости от температуры нагрева. Брикеты в данном случае были получены по технологии описанной уже в первом примере, но Таким образом они значиткачеству брикетов,полученньхму способу,При хранении на воздухе брикеты стабили.зируются, вяжущие свойства связующих ве-.ществ и прочность брикетов возрастают (см,табл, 1). Так, если исходные брикеты через1 час после изготовления имеют прочностьна точечное сжатие всего 60 - 80 кг/бр., точерез сутки эта величина возрастает до160 - 200 кг/бр., а через семь суток до240 кг/бр, При дальнейшей выдержке прочность брикетов на точечное сжатие практическине изменяется. Прочность брикетов на истирание и их термостойкость от времени выдержки изменяются несущественно. 802386 6расход нефтебитума здесь был постоян.ным 4%, а расход жидкого стеклаизменялся от 7 до 10%. Испытанияпроизводили через сутки после изготовления брикетов,Способ позволяет получить высококачественные брикеты из смеси каменного угля икварцевого песка, При этом нефтебитумобуславливает эластичность и влагостойкостьбрикетов в период транспортировки и хранения, а жидкое стекло в процессе храненияи нагрева затвердевает, придавая брикетамповышенную прочность в зоне высоких тем 35ператур,Формула изобретения1, Способ брикетирования кварцсодержащихматериалов, включающий смешивание их скаменным углем и органическим и иеорга 40 ническим связующими и прессование, о т л и.ч а ю щ и й с я тем, что, с целью повы.щения прочности и термостойкости брикетов,в качестве связующих в шихту сначала ееедвтся нефтебитум с температурой размягчения45 - 80 С в количестве 2,5 - 4,5% весовых, азатем жидкое стекло в количестве 7,5 - 9,5%весовых.2, Способ по п. 1, о т л и ч а ю щ и й.с я тем, что, с целью повышения прочности:исходных брикетов, их выдерживают на воздухе в течение 1 - 7 суток.Источники информации,принятые во внимание нри экспе

СмотретьЗаявка

2690075, 16.11.1978

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНОКОНСТРУКТОРСКИЙ ИНСТИТУТ ОБОГАЩЕНИЯТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ

СОЛДАТЕНКО АЛЕКСАНДР ХАРИТОНОВИЧ, КРОХИН ВЛАДИМИР НИКОЛАЕВИЧ, ШАТЛОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ

МПК / Метки

МПК: C22B 1/24

Метки: брикетирования, кварцсодержащихматериалов

Опубликовано: 07.02.1981

Код ссылки

<a href="https://patents.su/3-802386-sposob-briketirovaniya-kvarcsoderzhashhikhmaterialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ брикетирования кварцсодержащихматериалов</a>

Предыдущий патент: Устройство для стабилизации высотыслоя материала ha конвейерноймашине

Следующий патент: Способ совместной переработки медно-свинцовых штейнов и клинкера вельцпечей

Случайный патент: Электролит для электрохимического окрашивания анодированного алюминия