Углеродсодержащая прессмасса для получения углеграфитовых изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

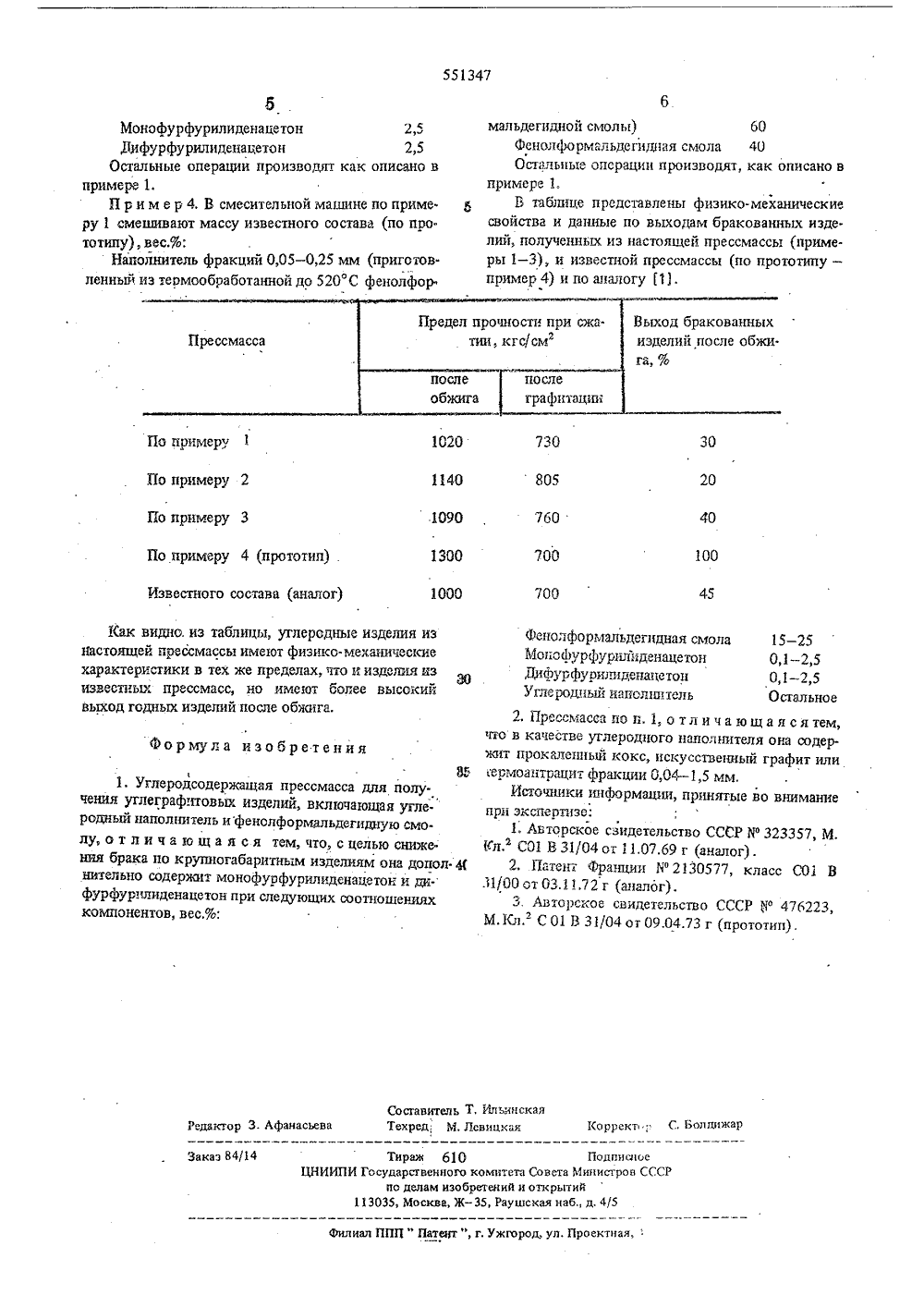

Союз Советских Социалистических Республик(23) Приоритет (43) Опублино Гееудерственный квинте Совете Мнннетрев ССС ве делам изебретеннй и еткрытнй, Павлючков, С, А. Асатуров, В. А. Черныхн А. Н. Антонов 1) Занвител 4) УГЛЕРОДСОДЕРЖАЩАЯ ЛРЕССМАССА ДЛЯ ПОЛУЧЕН УГЛЕГРАФИГОВЫХ ИЗДЕЛИЙ боль является низацни упногабапка при Изобретение относится к углеродсодержащей прессмассе дпя получения крупногабаритных угле. родных изделий, например прессформ горячего прессования, тиглей дпя плавки металлов, чаш дпя .выращивания кристаллов, изделий химаппаратуры и т.д.Известна углеродсодержащая прессмасса дпя получения мелкозернистого углеродного материала, состоящая из углеродного наполнителя (прока. ленный кокс фракций 0 - 0,15 мм) . - 70 - 851 О вес;% и полимерного связующего из смеси моно - и дифурфурилиденацетонов, взятых в весовом про.центном соотношении 75 - 80: 20-25 - остальное О 1Недостатком получаемого из этой прессмассы 15 материала является то, что после обжига и графита,ции он обладает большой пористостью (11 - 16%).Известна также углеродсодержащая прессмасса дпя получения углеродных изделий, включающая полимерное связующее, например, фенолформаль 20 дегидную смолу, взятую в количестве 5 - 25 вес.% и графитовый порошок в качестве наполнителя -79 - 95 вес.% 22.В известном способе применен графитовый по-: Рошок фракций от 0,05 до 0,16 мм, 2 б Недостатком этого материала является шаяпористость и недостаточно высокая прочность послеобжига и графитации.Известна углеродсодержащая прессмасса дпяполучения углеродных изделий, включающая,вес.%: порошок углеродногонаполнителя (из фе.нолформальдегидной смолы, прошедшей термооб.работку при 520 - 700 С - полукокс) - 20 - 60 ифенолформальдегидную смолу - 40 - 80 131Недостатком данйой прессмассыбольшая линейная усадка ври кербо(10 - 16%), что не позволяет получать крритные изделия, Большая линейная уса,обжиге является следствием низкой температурыобработки. наполнителя и примененйя большогоколичества свпзуипцего (40 - 80%) .. Целью изобретения является снижение брака покрупногабаритным углеродным изделиям, получен-,ным на основе настоящей прессмассы.Сущность настоящего изобретения заключаетсяв том, что углеродсодержащая прессмасса содержитуглеродный наполнитель, фенолформальдегиднуюсмолу, монофурфурилиденацетон и дифурфурьли.денацетон при следующем соотношении компонен..1-ЕЕТСЛЬЦЬМ ЦРИЗНаКОМ ПРЕДЛОжЕНИй ПРЕС.ГьаССЬ ЛЛЛЯЕТСЛ ЕЭВЕДЕЕЕЦС В СОСТаВ СВЯЗУЮЦЕГО1 ЭН 0 СЭГфГЭЛГЛДа 1 УтЕТОНа И ДифУОфУРИЛИДЕНаЦЕТ 01 а,т: ааЧЕСТВС УЛ,РО,.ЛЕОТО 1 ИЕОЛПЕТЕЛЯ ПРЕССМасСаСОЛСО.Э т ГтОцт.ггетгьтй КОКСИСКуССТВЕННЫЙ Графит 1 лц Т-СрОаЛТратЕТ А 1 аСЕЕ 111 0,04 - 1 т 5 Мм:ттт.оЕттгг,ОЕг 1"гтгттгпщ,ЕттацЕТОЕЕа И дыфурйттрИЛИДЕНатсто 13 В ПрЕССмаССу ОбуСЛОВЛЕНО тЕМ,ттэ -:0:, лр" г,0 ст 11 гит кэгльогабарпт 1 ех заготовок,Лтя, ";от,тггдцг, ;ВеунтСТО ТрвбуЕТСЯ дпытЕцтцОЕВве;,.".г - ;. этол пластичтость ПРессмассы быстРо;:Р т гЦЛО Ететгтг, гастИЧЦО ЭТНЕ,ХЕГДЕЕ.Чгост,С т" ДСЪЕГ.ГТт КОТОРЬЮ ПОС.гл.,1; ПЕ,;:ллс гсл В лиде т решицььМО;Эгт:,1,РЦЦДСЕаттоттэтт И тцфУРфУРЕЕЕПДЕЦ:ЕЧ.:Калт СТЕПЕНЬ ОтВСРЖЦЕЦЦЯ СЕЯЗУЮЕЦЕГО, Г"гт. т.:.г,ит обоазо Ет сцима 1 отся Оез ВОЗ" НЦ.;ЕтгЛЕНЫЯ ТПЕЩЦЕт 1 аПРЯжЕЕЕИЯт ЗР,ЕОЖО 1 ПЕЫЕ ПРИ СГ тт тт Г Ьт ттт дгт ,01 ЕржаттИ Ц,глсптгл:. ОНРЕДЕЛСЦЫ ОПЬПНЫМ ПУТЕМ ЭЭЕОЛ 10 ЭГЛаЬЦЕГИт 10 й СМОШЛ В КО.;-:т: 1 - ;.5 лес,% обттгстсвле 10 тем что при бо,;,;: Э"С 11 т СГЕОЛЬЕ Ггцс 11 цгЕЭЕТСЯ ЗПИЕЕЙ" тго --, ) - ,т ИЭто;, -гг р;т тггЕ а .т ГоЕттт 0 гцт К ОЭ,Г 1, ггоц 1 т 10 т 1 Н ЦО, МЕЦЬШЕГ 1 ОтожаТЕПЕ СМОЛЫ СС С 1 ттот 1"гт 1 1 СДОСтгтотл 0, ЧТООЫ СВЯЗатЬ Частгтп.т ЕаПОЛЕПтотЛ И ИЗДЕЛИЯ ЕЛЛГ РаССЫПаОтСЯ црц 00;ГЕ;.гцмстОт ОЧЕНЬ НИЗКИЕ ПрОЧИОСтНЫЕ О 011 СГНаполептель в количестве 7585 вес.% цсобхо- ВЕМ ДЛЯ ПолуЧЕНИЯ 1 татсриапа С ВЬ.СОКЕЛЛИ физикомекаегическцгл свойствами, Углеродный цаполеп 1.ель Е 1 рое.алеееьЙ кокс, искусствецньщ граф Ет Еелп термоантрацит, прошедший высокотеглпературнуц Рбработктг не ееэг;е 1, 00 С) сеетжаеГ лцнеецттгю гС;цку ттрн обтЕГЕ Издслйт ПплуЧЕттцоХИ 3 ПРЕДЛО.ЕГ ттт 1 а,"тг г тЦг 11 ал УСДКа ЦРИ гтЭ 1 ИГЕ :рсссмассы ца Основе сцьой фецслформальдсгид.цой смолы со. алст 1835%. Приме;ецио углеодцого 1 аттгот;,ц:те. с 1 егптературой обработки цеже 000 1:1 110 тичерного связуюцеео в коли;.0 25 вес.% 1 аэто,:лет сццзлть ллцеицую, го,.т гОЭ;Э;,. Ой 1 ттессаССЫ ПОИАгав С101 ЦЕ Г 10 ЦО г.9 фУРЦЛЦДСКВЦЕ ТО ЦЗ и тИфУР"ОлгрИЛццсцацЕТОца = СОг 11 ССТВЕ до 2,5 лсаждОГО"г "тотг 0 ттЭбтт, тЕЭЕЛцтЕЕТЬ цлатСТттНОСТЬ ПОЕССмаС СЫ Пг ПС Ссова 1 1 Обаг ЛСЧИТ, НЕОбХОЛИГуО т "т, тттВЕРжДЕцгЛ СВЛЗУЕОЩЕГО, тто В ПРОЦЕССЕ тЕР- г;0 РаоЭТКт СЦ,жас т ОРаК ИЗДЕЛИЙ ЛО ТРЕЦПЛНаМ.Пел полчеция црссмассы углерОдцьгй наполЕительпрокалееый кокс, искусственный графит, термоантраццт) фракций 0,04 - 1,5 мм смешиваот в. течение ЗО - 60 мин в смесителе при комнатнойтемпературе с фенолформальдегидной смолой, монофурфурилиденацетопом и епефурилиденацетоном.Полученную массу Вальцуеот 3 - 8 раз при темпера.5 туре вальцов 20 - 130 С при постоянном зазоремежду пальцами 0,5 - 2,0 мм,Провальцованную массу сушат при температуоре 60 - 80 С в течение 10 - 48 час. После сушки мас.су дробят и просеивают через сито, с ячейка.10 гтпе 1,5 - 3,0 мм в просвете. Заготовки из пресспо.роепка получают прессованием в обогреваемую до-90 - 250 С прессформу или гидростатическим способом при 90 - 170 С и удельном давленпи 30-200 кгс/см В течение 1 - 10 час. Заготовки15 подвергают обжигу цо 900 С по 120 - 380 часовомурежиму и графинрутот до 2200 - 2800 С,УГЛЕРОДЕЕЫС ИЗДЕЛИЯ ПОЛ тлаЕОТ МЕХаНИЧЕСКОИобработкой обожжс 11 х цли ргг 1 итиргвапеых за.готовок,оо П р и м е.р 1. В смссительной машпце прп ком.натпой температуре смеиивагот в течение ЗО минмассу состава, вес%:Искусствегни 1 графит 85со следуюшлм распределенемоб фракций;1,0 - 1,5 ммО 55 - 1,0 мм 230,16 - 0,55 мгг,1 520,04 - 016 мм 178 О ФЕНОЛфоРМаЛЬгдЕГЦД 11 Я СМОЛа(бакелнт,едтигт г ар.и БЖ т ) 14 8моофурфурелдепацетоц 0,1ДРФУРфУРИЕПЕДЕНа 1 Ет ОН 0,1После смешещея массу вальцуеот 5 раз при по. фт стоянеом ЗЙЗОре между Вагеыамтт 1 .т мм и тем о пературе Вальцов 80 С. Вальцованцуео массу сушат при 70 С В течецце 36 час.В молотковоц дробилке высуцееепеуео массу 4 О раздроблягот и 111 юсеиваот через сито с Ячейками 2,0мм В просвете, Из прессмассы прессуот на гидравлическом прессе в обогреваемой до 160 С прессформе при удельном давлении 100 кгс/см в течение 3 час заготовку размером 420 В 280 мм, Заго.45 товку обжигаот,цо 900 С ПО 380 час режиму иподвергают графцтации при 2400 С,П р ц м е р 2, Б смесцтельной машине по примеру 1 смешивают массу состава, вес.%:Прокалсцць.й кокс (фракце 1 0,04 - 1,5 мм) 80 50 ФЕНОЛфОрГЛальдЕГЛдая СГЛОЛаЕбакелит жцдкий марки БЖ - 1) 17монофур фур 1 деацетон 1,5иягрфурелндр наЕето 1ОстгЛЫьЕ ОПЕ 1 ИЦЕИ ПООИЗВОДЯТСЯ, ХаК ОПИСаНОВ примере 1.Г р и м е р 3. 3 смесительцой машине по пункту 1 смешивают массу ссстава, вес.%:Термоаетрацит (фракции 0,04 - 0,8 мм) 75Фенолформаьдегидная смола 60 ЕбаКСЕТ жцдКИй МарКИ БЖ - 1)551347 Монофурфурилиденацетон 25 Дифурфурилиденацетон 2,5Остальные операции производит как описано в примере 1.Й р и м е р 4, В смесительной машине по приме. ру 1 смешивают массу известного состава (по про. тотипу), вес,%:Наполнитель фракций 0,05 - 0,25 мм (приготов. ленный из термообработанной до 520 С фенолфор. По поимеру 1 Йо примеру 2 05 По примеру 40 100 0 Как видно, из настоящей нрессм характеристики в известных пресс выход годных изд Формтаблицы, углеродные изделия из ассы имеют физико. механические тех же пределах, что н изделия из масс, но имеют более высокий елий после обжига. ла изобретени 1. Углеродсодержащая прессмасса для полу. чения углеграфнтовых изделий, включающая углеродньй наполнитель ифенолформальдегидную смолу, от лича ища я ся тем, что, с целью сниже ния брака по крупногабаритным изделиям она доло нительно содержит монофурфурилиденацетон и днфурфурплиденацетон при следующих соотношениях компонентов, вес.%: Кл.Ж Т, ИльинскаяЛевицкая СоставитТехред,едактор 3. Афанасьев жар Коррект,; Заказ 8414 Подпиавеета Министров СССрьпийнаб., д. 4/5 Тираж 610 Государственного комитета Со но делам изобретений и отк 13035, Москва, Ж, РаунтскаяЦНИИП иал ППП" Патент " г. Ужгород, ул. Проектная,о примеру 4 (прототип)звестного состава (аналог) мальдегидной смолы) 60Фснолформальдегидная смола 40Остальные операции производят, как описано в примере 1.В таб 1 пгце представлены физико-механические свойства и данные по выходам бракованных изде. лий, получе 1 п 1 ых из настоящей прессмассы (примеры 1 - 3) и известной прессмассы (по прототипу - пример 4) и по аналогу 111. Феполформальдегпдная смола 15 - 25Молооурфурилиденацетон 0,1 -2,5Лифурфурилиденаце тон 0,1-2,5углеродльй наполшгтель Остальное2. Прессмасса ло и. 1, о тлича ющаяся тем,что в качестве углеродного наполнителя она содер.кп прокаленный кокс, искусственный графит илигермоантрацит фракции 0,04 - 1,5 мм,Источники информации, принятые во вниманиепри экспертизе:1. Авторское свидетельство СССР Ха 323357, М, С 01 В 31/04 от 11.07.69 г (аналог).2. Патент Франции У 2130577, класс С 01 В31/00 от 03.11,72 г (аналог) .3. Авторское свидетельство СССР 5 476223Ы,Кл. С 01 В 31/04 от 09.04.73 г (прототип).

СмотретьЗаявка

2000428, 26.02.1974

ПРЕДПРИЯТИЕ ПЯ М-5409

ПАВЛЮЧКОВ АЛЕКСАНДР ФЕДОРОВИЧ, АСАТУРОВ СОКРАТ АРТАКОВИЧ, ЧЕРНЫХ ВАДИМ АЛЕКСАНДРОВИЧ, НОВАК ЛЮДВИГ ВАЛЕРЬЯНОВИЧ, СЕРЕДИН ВЯЧЕСЛАВДМИТРИЕВИЧ, АНТОНОВ АЛЕКСАНДР НИКОЛАЕВИЧ

МПК / Метки

МПК: C08K 3/04

Метки: прессмасса, углеграфитовых, углеродсодержащая

Опубликовано: 25.03.1977

Код ссылки

<a href="https://patents.su/3-551347-uglerodsoderzhashhaya-pressmassa-dlya-polucheniya-uglegrafitovykh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Углеродсодержащая прессмасса для получения углеграфитовых изделий</a>

Предыдущий патент: Композиция для получения эпоксидного пенопласта

Следующий патент: Композиция на основе водной дисперсии хлорсульфополиэтилена

Случайный патент: Штамм bacillus thuringiensis subsp. thuringiensis имп 1140 n цмпм-в2711 продуцент -экзотоксина