Углеродсодержащая масса для полученияграфитовых изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

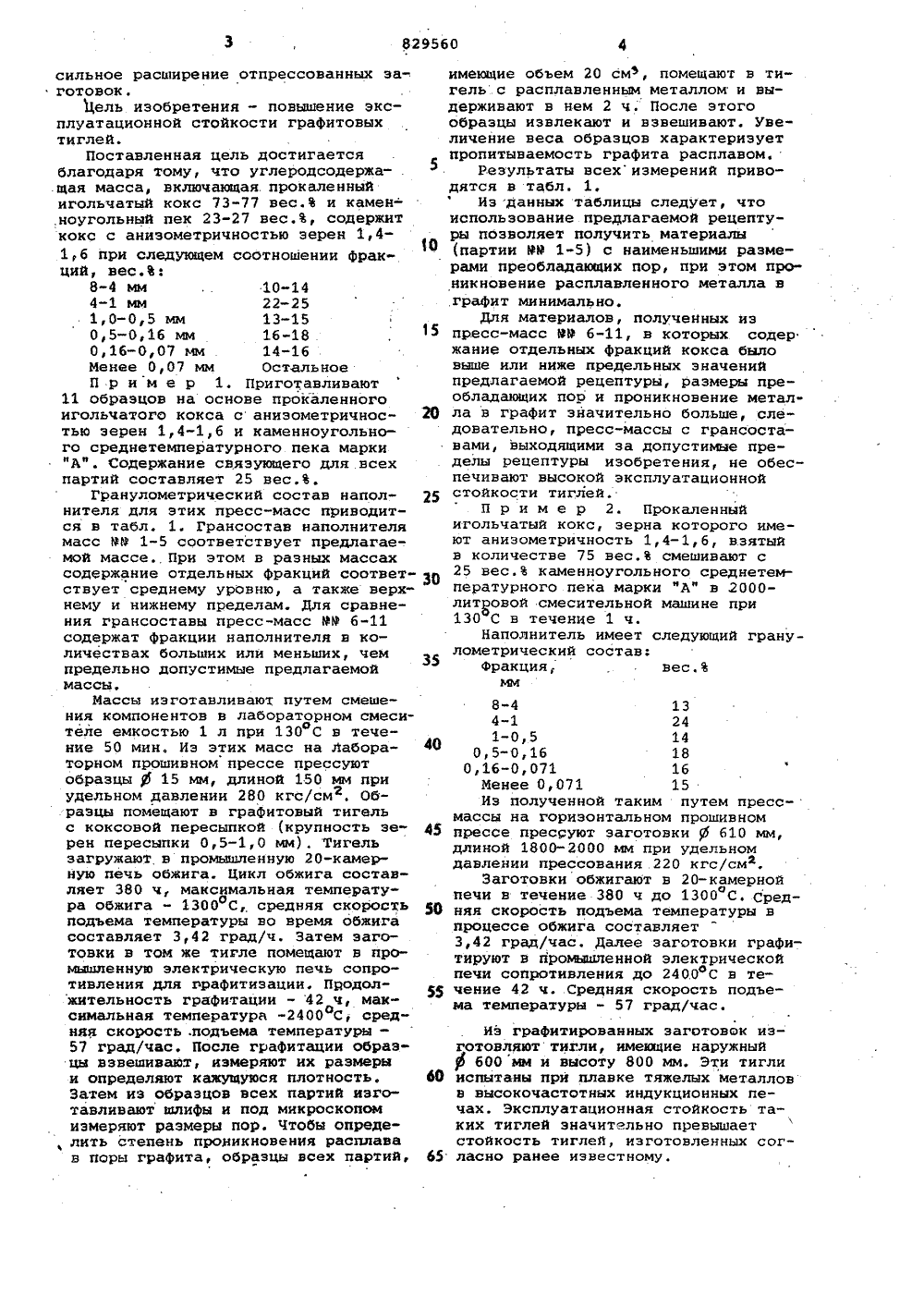

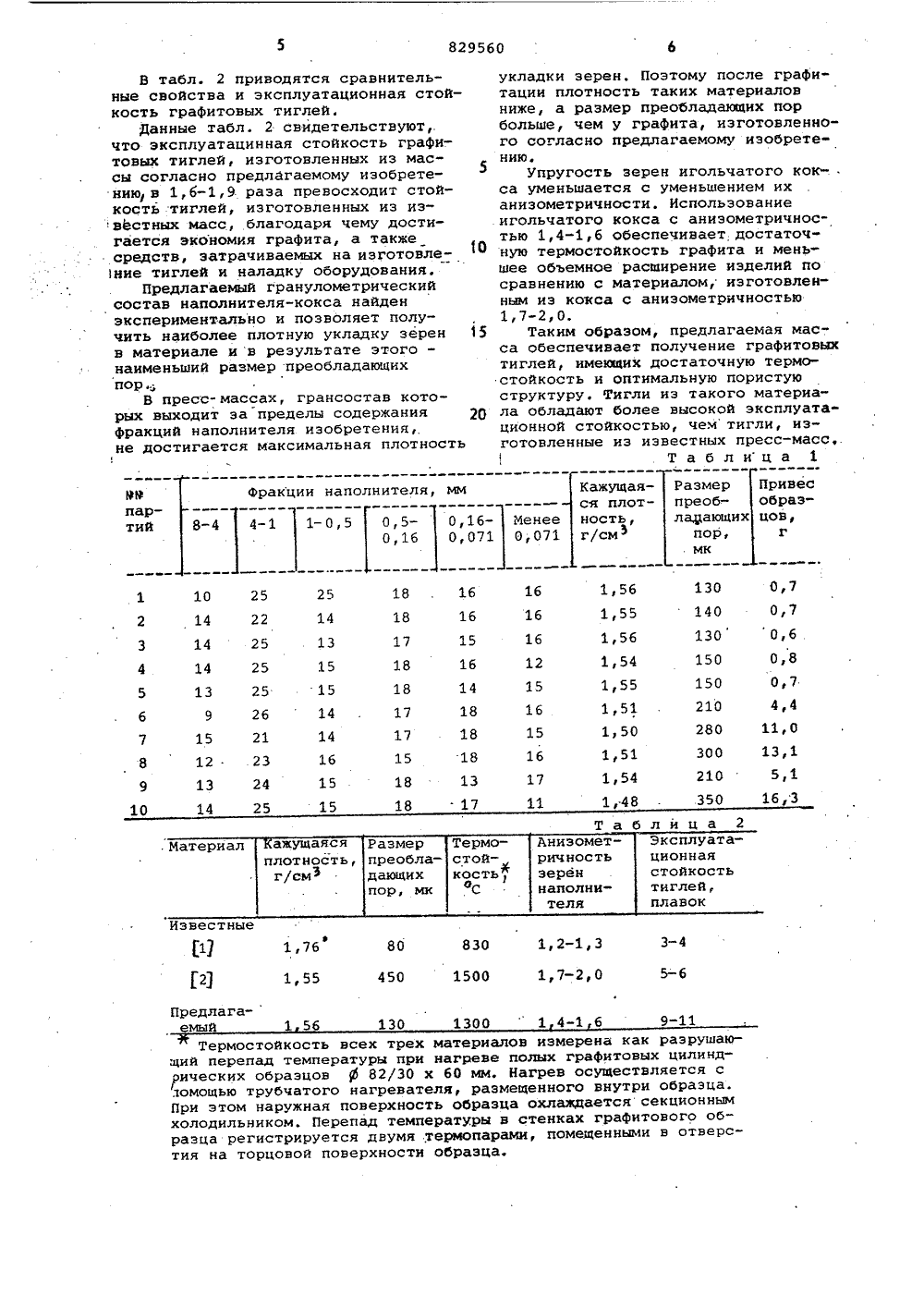

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Союз Советских Сецнааистическик Республик(22) Заявлено 2208.79 (21) 2809682/23-26 С 01 В 31/04 с присоединением заявки Ие(23) Приоритет Гесударствеввмй кемятет СССР ае ямам зебретевнй в открытаяДата опубликования описаиия 15.0581 Б.В. Абросимов, Я,Л. Брук, Э.Э. НеЩрьвсКИй,Э.Л. Полисар, В.П. Фокин и В.В, Шавку,.(54) уГЛЕРОдСОдЕРЖИцАЯ МАССА для ПОлУченИя ГРАФИТОВЫХ ИЗДЕЛИЙИзобретение относится к производ . ству углеграфитовых материалов и может быть использовано прк изготовлении крупногабаритных графитовых тиглей для плавки тяжелых металлов.Известна пресс-масса для изготовления графитовых плавильных тиглей на основе прокаленного кокса, искусственного графита и каменноугольного пека, содержащая 80-82 наполнителя и 18-20 среднетемпературного пека, В состав наполнителя входят в соотношении 1:1 прокаленный кокс марки КНПС и искусственный графит. Из такой массы изготовляют тигли диаметром до 700 мм и высотой до 1200 мм 1. Однако прк высокочастотной индукционной плавке тяжелых металлов такие тигли быстро выходят из строя из-за низкой термической стойкости . графита, которая обусловлена малой графитируемостью кокса КНПС.Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является углеродсодержащая масса 2 для получения графитовых кзделкй, включающая в вес.Ъ: прокаленный игольчатый кокс с.анизометричностью зерен 1,7-2,073-77 и каменноугольный пек 23-27,Кокс в такой пресс-массе имеетследующее соотношение Фракций, вес.10-6 ю 9-136-4 мм 8-134-2 мм 12-202-1 мм 6-121,0-0,08 мм 16-18Менее 0,08 мм Остальное Тем не менее тигли из графита,изготовленного согласно приведеннойрецептуре, имеют низкую эксплуатационную стойкость. Это вызываетсяпроникновением расплавленного металла в графит тигля, имеющий размерпреобладающих пор 300-500 мк подразмером преобладающих пор понимают 2 О размер канальных пор, соединяющихсядруг с другом во всем .объеме графитового изделия), Неблагоприятная пористая структура формируется в графите, изготовленном в соответствиис известным, вследствие того, чтоизвестный грансостав не обеспечивает йлотной укладки зерен наполнителя, а игольчатый кокс с анизометричностью зерен 1,7-2,0 обладает ЗО высокой упругостью, которая вызываетсильное расширение отпрессованных заготовокцель изобретения - повышение эксплуатационной стойкости графитовыхтиглей.Поставленная цель достигаетсяблагодаря тому, что углеродсодержащая масса, включающая. прокаленныйигольчатый кокс 73-77 вес.Ъ и камен-.ноугольный пек 23-27 вес.Ъ, содержиткокс с аниэометричностью зерен 1,41,6 при следующем соотношении фракций, вес.Е:8-4 мм ,. 10-144-1 мм 22-251,0-0,5 мм 13-150,5-0,16 мм 16-180,16-0,07 мм 14-16Менее 0,07 мм ОстальноеП р и м е р 1, Приготавливают11 образцов на основе прокаленногоигольчатого кокса с аниэометричностью зерен 1,4-1,6 и каменноугольного среднетемпературного пека марки"Ь". Содержание связующего для всехпартий составляет 25 вес.В.Гранулометрический состав наполнителя для этих пресс-масс приводится в табл, 1. Грансостав наполнителямасс РР 1-5 соответствует предлагаемой массе При этом в разных массахсодержание отдельных фракций соответствует среднему уровню, а также верхнему и нижнему пределам. Для сравнения грансоставы пресс-масс РР 6-11содержат Фракции наполнителя в количествах больших или меньших, чемпредельно допустимые предлагаемоймассы,Массы изготавливают путем смешения компонентов в лабораторном смесителе емкостью 1 л при 130 С в течение 50 мин. Иэ этих масс на лабораторном прошивном прессе прессуютобразцы 6 15 мм, длиной 150 мм приудельном давлении 280 кгс/см. Образцы помещают в графитовый тигельс коксовой пересыпкой (крупность зерен пересыпки 0,5-1,0 мм), Тигельзагружают в промышленную 20-камерную печь обжига. Цикл обжига составляет 380 ч максимальная температуФОра обжига - 1300 С, средняя скоростьподъема температуры во время обжигасоставляет 3,42 град/ч. Затем заготовки в том же тигле помещают в промышленную электрическую печь сопротивления для орафитиэации, Продол"жительность графитации - 42 ч, максимальная температура -2400 С; средОняя скорость .подъема температуры -57 град/час. После графитации образцы взвешивают, измеряют их размерыи определяют кажущуюся плотность,Затем иэ образцов всех партий изготавливают шлифы и под микроскопомизмеряют размеры пор. Чтобы опреде, лить степень проникновения расплавав поры графита, образцы всех партий,имеющие объем 20 смэ, помещают в тигель с расплавленным металлом и выдерживают в нем 2 ч. После этогообразцы извлекают и взвешивают. Увеличение веса образцов характеризуетпропитываемость графита расплавом.Результаты всехизмерений приводятся в табл. 1,Из данных таблицы следует, чтоиспользование предлагаемой рецептуры позволяет получить материалы1 О (партии РР 1-5) с наименьшими размерами преобладающих пор, при этом проникновение расплавленного металла вграфит минимально,Для материалов, полученных иэ15 пресс-масс РР 6-11, в которых содержанне отдельных фракций кокса быловыше или ниже предельных значенийпредлагаемой рецептуры, размеры преобладающих пою и проникновение метал 20 ла в графит значительно больше, следовательно, пресс-массы с грансоставами, выходящими за допустимые пределы рецептуры изобретения, не обеспечивают высокой эксплуатационной25 стойкости тиглей.П р и м е р 2. Прокаленныйигольчатый кокс, зерна которого имеют анизометричность 1,4-1,6, в.зятыйв количестве 75 вес.Ъ смешивают с25 вес.В каменноугольного среднетемпературного пека марки "А" в 2000 литровой смесительной машине при130 С в течение 1 ч.Наполнитель имеет следующий гранулометрический состав:Фракция, . вес.Ъмм8-4 134-1 241-0,5 140,5-0,16 180,16-0,071 16Менее 0,071 15Из полученной таким путем прессмассы на горизонтальном прошивном прессе прессуют заготовки ф 610 мм, длиной 1800-2000 мм при удельном давлении прессования .220 кгс/смз.Заготовки обжигают в 20-камернойпечи в течение 380 ч до 1300 С. Средняя скорость подъема температуры в процессе обжига составляет3,42 град/час. Далее заготовки графитируют в промышленной электрической печи сопротивления до 2400 С в течение 42 ч. Средняя скорость подъема температуры - 57 град/час.Из графитированных заготовок изготовляюттигли, имеющие наружный600 мм и высоту 800 мм. Эти тигли испытаны при плавке тяжелых металлов в высокочастотных индукционных печах. Эксплуатационная стойкость таких тиглей значительно превышает стойкость тиглей, изготовленных согласно ранее известному.829560 укладки зерен. Поэтому после графитации плотность таких материаловниже, а размер преобладающих порбольше, чем у графита, изготовленного согласно предлагаемому изобретению,Упругость зерен игольчатого кокса уменьшается с уменьшением иханизометричности, Использованиеигольчатого кокса с аниэометричностью 1,4-1,6 обеспечивает достаточную термостойкость графита и меньшее объемное расширение изделий посравнению с материалом; изготовленным из кокса с анизометричностью1,7-2,0.Таким образом, предлагаемая масса обеспечивает получение графитовыхтиглей, имеющих достаточную термостойкость и оптимальную пористуюструктуру. Гигли иэ такого материала обладают более высокой эксплуатационной стойкостью, чем тигли, изготовленные из известных пресс-масс,Таблица 1 Размер преобладающихпор, . мк Привес образцов,г Кажущаяся плотностьсг/смФракции наполнителя, мм 99партий 8-4 4-1 1- О, 5 О, 5- 0,16- Менее 0,16 0,071 0,071азрушаю- цилиндется с браэца. ционным ого об- отверс материалов измерена как агреве полых графитовых 60 мм. Нагрев осуществл я, размещенного внутри образца охлаждается се атуры в стенках графито рмопарами, помещенными браэца. В табл. 2 приводятся сравнительные свойства и эксплуатационная стойкость графитовых тиглей,Данные табл. 2 свидетельствуют,.что эксплуатацинная стойкость графитовых тиглей, изготовленных из массы согласно предлагаемому изобретению в 1 сбс 9 раза превосходит стойкость тиглей, изготовленных из известных масс, благодаря чему достигается экономия графита, а такжесредств, затрачиваемых на изготовление тиглей и наладку оборудования,Предлагаемый гранулометрическийсостав наполнителя-кокса найденэкспериментально и позволяет получить наиболее плотную укладку зерен 5в материале и в результате этого -наименьший размер преобладающихпор.,;В пресс-массах, грансостав которых выходит эа пределы содержания 2 Офракций наполнителя изобретения,не достигается максимальная плотность Термостойкость всех трех щий перепад температуры при рических образцов ф 82/30 х ,1 омощью трубчатого нагревате При этом наружная поверхност холодильником. Перепад темпе разца регистрируется двумя т тия на торцовой поверхности 130 0,7 140 Ос 7 130 0,6 150 0,8 150 0,7 210 4,4 280 11,0 300 13,1 2105,1 350 16,3Составитель Т. ИльинскаяТехред М. Голинка Корректор Г. Наэарова Редактор М. Келемеш Заказ 3608/70 Тираж 505 ВНИИПИ Государственного комитета СССР по делам изобретений и открытийПодписное Филиал ППП фПатент", г, Ужгород, ул. Проектная, 4 углеродсодержащая масса для получения графитовых иэделий, преимущественно тиглей для плавки металлов, включающая прокаленный игольчатый кокс 73-77 вес. и каменноугольный пек - 23-27 вес,Ъ, о т л и ч а ющ а я с я тем, что, с целью повышения эксплуатационной стойкости тиглей, она содержиткокс с аниэомет,ричностью зерен 1,4-1,6 при следующем соотношении фракций, вес.В8-4 мм 10-144-1 мм 22-25 1-05 мм 13-150,5-0,16 мм 16-180,16-0,07 мм 12-16Менее 0,07 мм ОстальноеИсточники информации,принятые во внимание при экспертизе1. Авторское свидетельство СССР В 285577, кл. С 04 В 35/54, 1969.2. Кузин Б.И. и др. Совершенствование технологии производства электродов диаметром 555 мм. Сб. "Совершенствование технологии и улучшение качества электродной продукции", вып 7, Челябинск, 1975, с. 23- 28 (прототип).

СмотретьЗаявка

2809682, 22.08.1979

ПРЕДПРИЯТИЕ ПЯ М-5409

АБРОМИМОВ БОРИС ВАСИЛЬЕВИЧ, БРУК ЯКОВ ЛАЗАРЕВИЧ, НЕМИРОВСКИЙ ЭРНЕСТ ЭЛИЗАРОВИЧ, ПОЛИСАР ЭРНСТ ЛЬВОВИЧ, ФОКИН ВЛАДИМИР ПЕТРОВИЧ, ШАШЛО ВИТАЛИЙ ВЛАДИМИРОВИЧ

МПК / Метки

МПК: C01B 31/04

Метки: масса, полученияграфитовых, углеродсодержащая

Опубликовано: 15.05.1981

Код ссылки

<a href="https://patents.su/4-829560-uglerodsoderzhashhaya-massa-dlya-polucheniyagrafitovykh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Углеродсодержащая масса для полученияграфитовых изделий</a>

Предыдущий патент: Способ получения дикальцийфосфата

Следующий патент: Способ получения белой сажи

Случайный патент: Силоизмерительное устройство