Способ получения графитированных изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

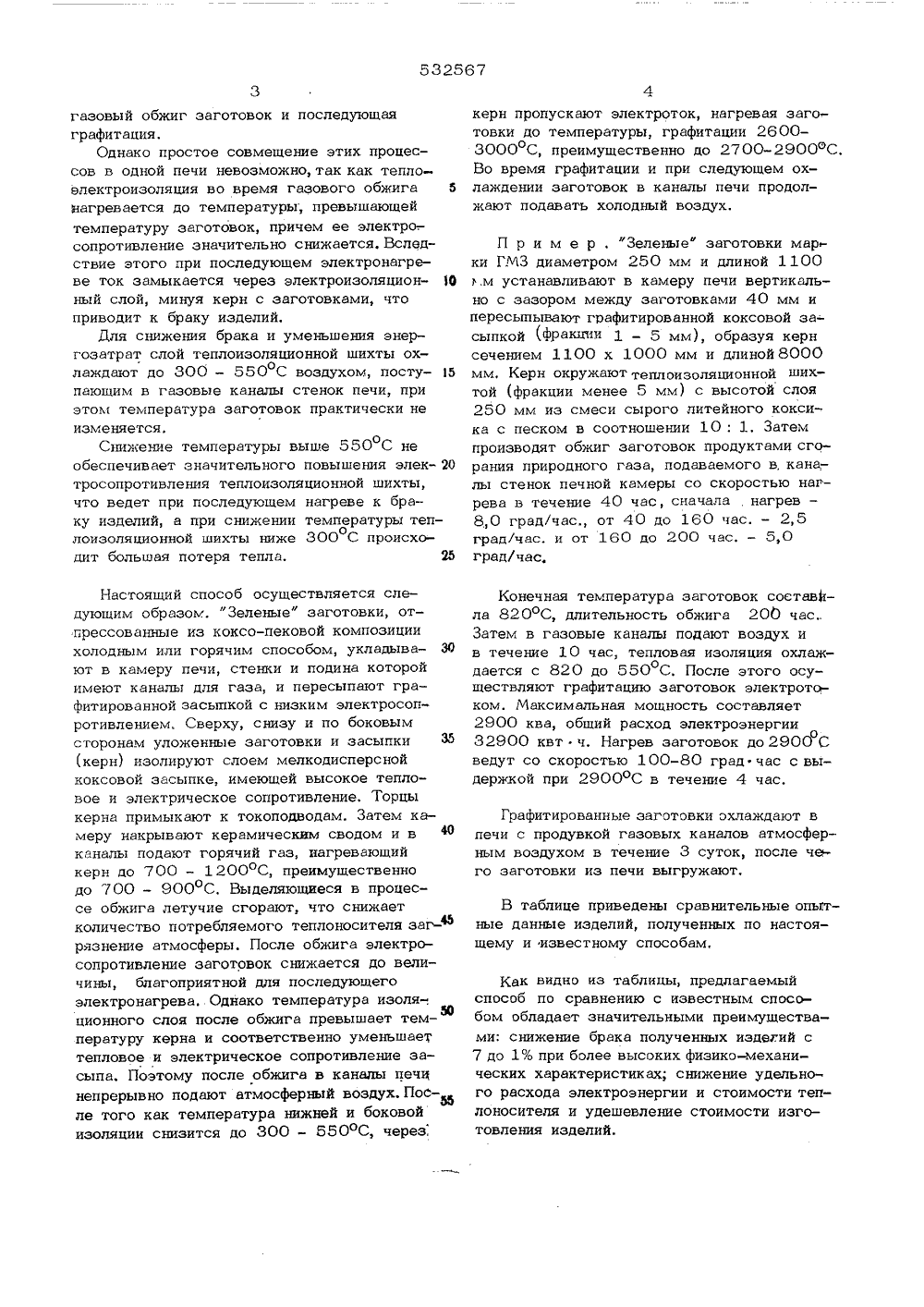

Союз СоветскихСоциалистицескихРеспублик ОПИСАНИЕ ИЗОБРЕТЕН ИЯ(22) Заявлено с присоедине В 31/04 ием заяв осударственный комитетСовета Министров СССРно делам изооретенийи открытий 23) Приорит(53) УДК 661.666. .2 (088.8) 45) Дата опубликования описания 04.03. 77 2) Авторы изобретения И. Пиркин, М,А. Авдеенко и И.Н. Самсхин 71) Заявитель 4) СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЬ , ИдРлИИ Изо,рева. Для более рвиол.ерного р;:саре:пениятемпературь: при об:кпгс .;е " зд:. отоздмипомещают нерпе здпкуля,: о;др;.-1 с электротока панели из -лектросзо.:я;и:ои,ого матер ."ала.Выравнивание температурного поля в известном способе позволяет увелп 1 пть выхсцГоднь.х изделий 7 о срака, одна.;с н, вдос:. аточной степени. Кроме того, недсстдт"ками известного способа является повышенный расход электроэнергии и увеличениестоимости изделий, а также загрязнетше окружающей среды углеводородк 1 ми газ,.ми,которые в процессе электрооб;-:дта вь;деляются в атмосферу.Пель изооретения - снижение срака пографитированным изделиям, энергозатратпри производстве изделий;. удешевление изделий.Сущ носся в том,ение относи способу по лий, примен.чения графитированных изде мых в электродной промышл тротехнической промышленн водниковой технике и спецт енности, в элеости, в полупрохинке.нного об Известен способ совмещ графитации в одной печи у вок в углеродной засыпке жига изаготоероднь приме тем электрондг Недостатком этого номерный нагрев у стадии обжига при посооа является н еродных заготовок именении электроповышенному бращиеся на стадии нагрева, что приводит ку, Кроме того, выдел обжига летучие при эл ляются и не сжигаются затраты энергии и уху ловия производства.Известен также спо тированных изделий, в ектронагреве не что увеличивае дшает санитарныения графи ладку засыпк соб поключаю углеродных заготовок и в слое углеродной т глеродн плоизоляцио о 700 - 122900 оС в ЕННЫМ НдГО после обжи ы охлаждаю В способенной00 сС ты, обжиг заготовок д графитацию до 2700 - чи с применением непр дно ыв ного ктрона ВТОРСОМУ СВИДВТЙЛйеС ть настоящего способа заключает что обжиг заготовок ведут косево газовым теплоносителемга слей теплоизоляцпонной шихт до 300 - 550 оС,ооьединен в одное: ппоцессе532567 газовый обжиг заготовок и последующаяграфитация.Однако простое совмещение этих процессов в одной печи невозможно,так как теплоэлектроизоляция во время газового обжига 5Нагревается до температуры; превышающейтемпературу заготовок, причем ее электро-,сопротивление значительно снижается. Вследствие этого при последующем электронагреве ток замыкается через электроизоляцион Оный слой, минуя керн с заготовками, чтоприводит к браку изделий,Для снижения брака и уменьшения энергозатрат слой теплоизоляционной шихты охлаждают до 300 - 550 С воздухом, постуопаюшим в газовые каналы стенок печи, приэтом температура заготовок практически неизменяется,Снижение температуры выше 550 С неообеспечивает значительного повышения элек тросопротивления теплоизоляционной шихты,что ведет при последующем нагреве к браку изделий, а при снижении температуры теп -олоизоляционной шихты ниже 300 С происходит большая потеря тепла, И Настоящий способ осуществляется следующим образом, "Зеленыеф заготовки, отпрессованные из коксо-пековой композиции холодным или горячим способом, укладыва - ЗО ют в камеру печи, стенки и подина которой имеют каналы для газа, и пересыпают гра - фитированной засыпкой с низким электросопротивлением. Сверху, снизу и по боковым сторонам уложенные заготовки и засыпки Зб (керн) изолируют слоем мелкодисперсной коксовой засыпке, имеющей высокое тепловое и электрическое сопротивление, Торцы керна примыкают к токоподводам. Затем ка - меру накрывают керамическим сводом и в каналы подают горячий газ, иагреваюший керн до 700 - 1200 оС, преимушественно до 700 - 900 С. Выделяющиеся в процессе обжига летучие сгорают, что снижает количество потребляемого теплоносителя загф рязнение атмосферы. После обжига электро- сопротивление заготовок снижается до величины, благоприятной для последующего электронагрева. Однако температура изоля-,60 ционного слоя после обжига превышает температуру керна и соответственно уменьшает тепловое и электрическое сопротивление засыпа. Поэтому после обжига в каналы печц непрерывно подают атмосферный воздух, После того как температура нижней и боковой изоляции снизится до 300 - 550 оС, через,керн пропускают электроток, нагревая заготовки до температуры, графитации 2600 -3000 С, преимущественно до 2700-2900 оС.Во время графитации и при следуюшем охлаждении заготовок в каналы печи продолжают подавать холодный воздух. П р и м е р . "Зеленые" заготовки мар ки ГМЗ диаметром 250 мм и длиной 1100 ,м устанавливают в камеру печи вертикально с зазором между заготовками 40 мм и пересыпывают графитированной коксовой засыпкой (фракии 1 - 5 мм), образуя керн сечением 1100 х 1000 мм и длиной 8000 мм, Керн окружают теплоизолянионной шихтой (фракции менее 5 мм) с высотой слоя 250 мм из смеси сырого литейного коксика с песком в соотношении 10: 1, Затем производят обжиг заготовок продуктами сгорания природного газа, подаваемого в, каналы стенок печной камеры со скоростью нагрева в течение 40 час, сначала . нагрев - 8,0 град/час., от 40 до 160 час. - 2,5 град/час. и от 160 до 200 час, - 5,0 град/час,Конечная температура заготовок составив ла 820 оС, длительность обжига 200 час Затем в газовые каналы подают воздух и в течение 10 час, тепловая изоляция охлаждается с 820 до 550 С. После этого осуошествляют графитацию заготовок электрото- ком. Максимальная мощность составляет 2900 ква, общий расход электроэнергии 32900 квтч, Нагрев заготовок до 2900 Со ведут со скоростью 100-80 градчас с выдержкой при 2900 С в течение 4 час. Графитированные заготовки охлаждают в печи с продувкой газовых каналов атмосферным воздухом в течение 3 суток, после чего заготовки из печи выгружают,В таблице приведены сравнительные опьйтные данные изделий, полученных по настояшему и известному способам. Как видно из таблицы, предлагаемый способ по сравнению с известным способом обладает значительными преимуществами: снижение брака полученных издегий с 7 до 1% при более высоких физико-механических характеристиках; снижение удельного расхода электроэнергии и стоимости теплоносителя и удешевление стоимости изго - товления изделий.532567 Способ Показатели предлагаемый известный 200 200 250 220 16-201050 8000 3900 180 127 124 Удельное электросопротивление, л оммм /м 9,5 - 10 14,5 з Кажущаяся плотность, г/см1,60 1,67 Механическая прочность на сжатие кгс/см 250 264 Составитель Т. ИльинскаяРедактор И. Джарагетти Техред 3. Фанта Корректор Н. Бабурка Заказ 5462/188 Тираж 630 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4 Диаметр заготовок, ммПродолжительность обжига, час.Продолжительность графитации, час.Расход газового теплоносителя, кг/тРасход электроэнергии, квт/тБрак, %Себестоимость 1 т изделий, руб.Удельная стоимость теплоносителя, руб/т Формула изобретения Способ получения графитированных изделий, включающий укладку углеродных заготовок в углеродной засыпке и в слое углеродной теплоизоляционной шихты, обжиг заготовок до 700 - 1200 С и графитациюодо 2700 - 2900 оС с применением электронагрева в одной печи, о т л и ч а ю -щ и й с я тем, что, с целью снижения1брака, энергозатрат и удешевления изделий,30 обжиг ведут косвенным нагревом газовымтеплоносителем и после обжига слой теплоизоляционной шихты охлаждают до 300550 оС.

СмотретьЗаявка

2068783, 21.10.1974

ПРЕДПРИЯТИЕ ПЯ М-5409

ЦИРКИН ИЛЬЯ ИОСИФОВИЧ, АВДЕЕНКО МИХАИЛ АЛЕКСЕЕВИЧ, САМОХИН ИГОРЬ НИКОЛАЕВИЧ

МПК / Метки

МПК: C01B 31/04

Метки: графитированных

Опубликовано: 25.10.1976

Код ссылки

<a href="https://patents.su/3-532567-sposob-polucheniya-grafitirovannykh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения графитированных изделий</a>

Предыдущий патент: Способ подъема длинномерных конструкций

Следующий патент: Способ получения гидроокиси магния

Случайный патент: Устройство для кормления рыбы и контроля за поедаемостью kopma