Способ изготовления керамических форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

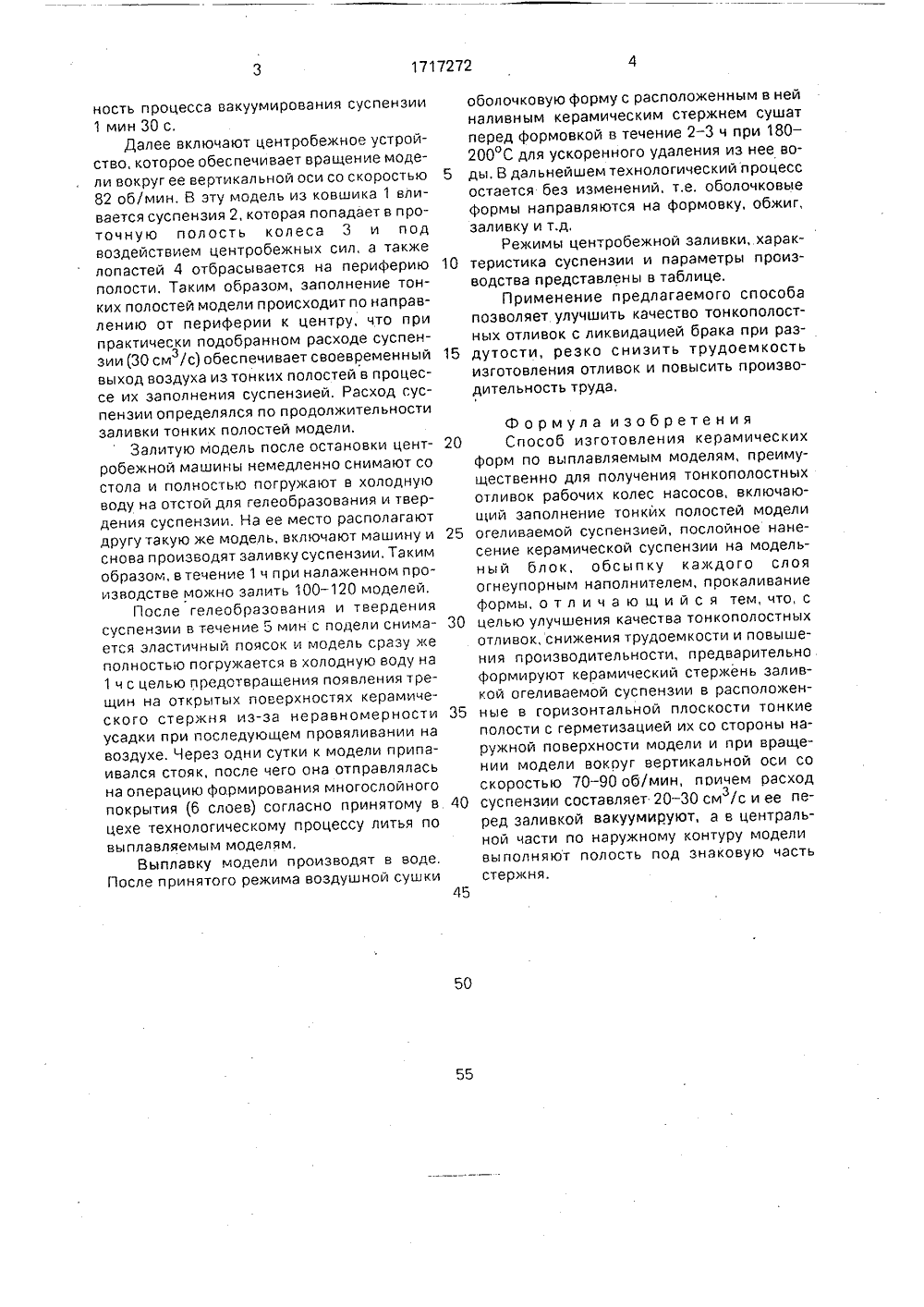

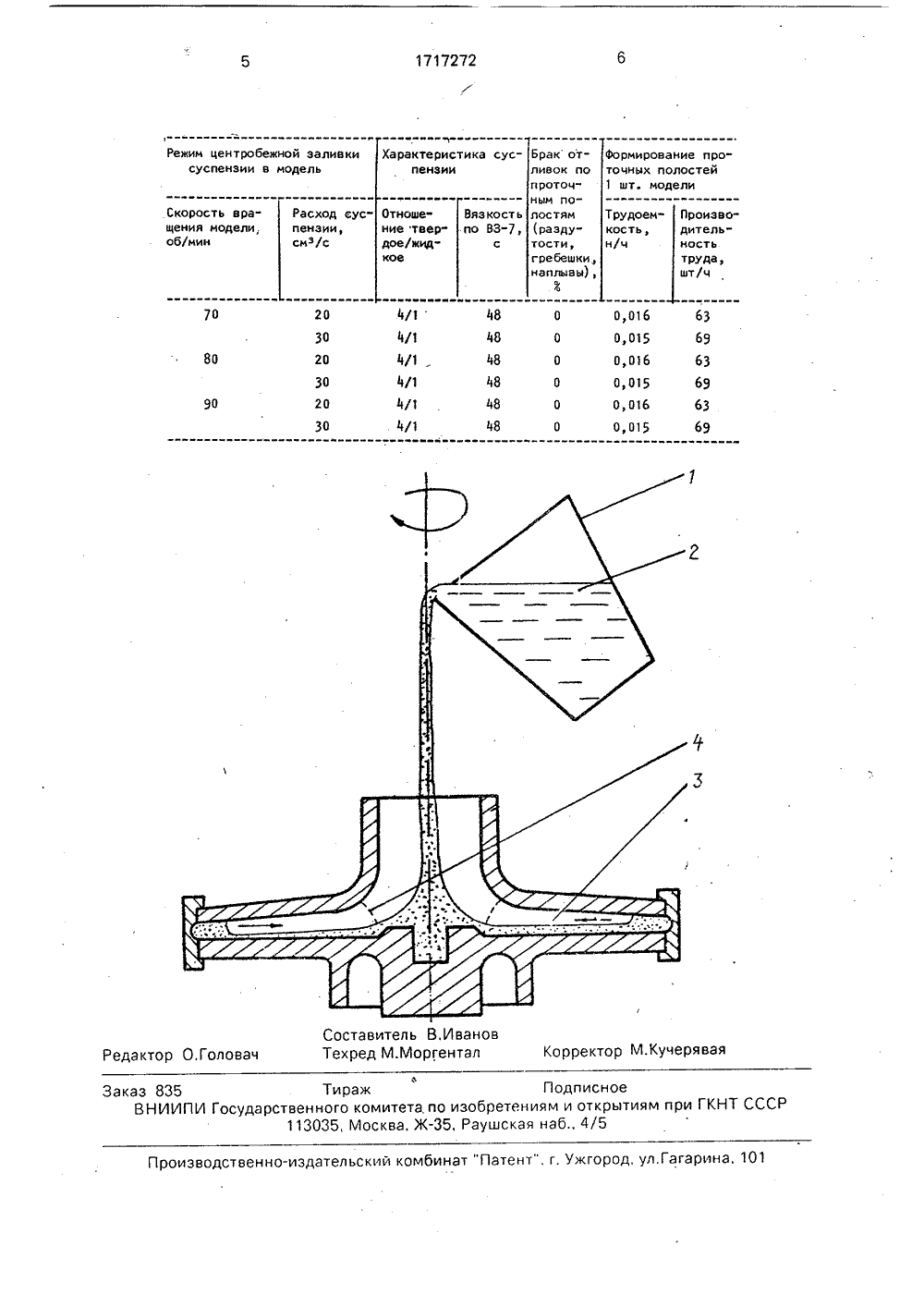

9) 505 В 22 уО "ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР ИСАНИЕ ИЗОБРЕТЕНИ ВТО МУ СВИДЕТЕ(71) Институт проблем литья АН УССР и Специальноее конструкторско-технологическое бюро герметичных и скважинных насосов Научно-производственного объединения "Молдавгидромаш"(56) Стрюченко А,А. и др. Керамические формы в точном литье по выплавляемым моделям, - М.: Машиностроение, 1988, с, 99, 100.Авторское свидетельство СССР Гч. 839654, кл. В 22 С 9/04, 1979.(54) СПОСОБ ИЗГОТОВЛЕНИЯ КСКИХ ФОРМ ПО КЬПЛАВЛЯЕМЛЯМ ЕРАМИЧЕЫМ МОДЕИзобретение производству, в ч товления керами мым моделям. Цель изобрет тонкополостных емкости и повыш На чертеже дотносится к литейному стности к способам изгоских форм по выплавляезии мо специ столе ния - улучшение качества тливок, снижение трудоние производительности. ана схема осуществления имер,ес типа аритные на вых я тонко я гермети выплдля форчасть стя эласти способ Пр чих кол сов, Габ Размер являетс Дл сборно также ковую еваетсИзготовление отливок рабоЦГ 3,6/32 для электронасо-,размеры колеса ф 1 60 х Ь 85 мм,оде колеса 7 мм, т.е, колесополостным,изации внутренней полостиавляемой модели колеса, амирования полости под знаржня на модель колеса надчный поясок, Подготовлен(57) Изобретение относится к способам изготовления керамических форм по выплавляемым моделям. Цель изобретения - улучшение качества тонкополостных отливок, снижение трудоемкости и повышение производительности. Формирование тонких полостей отливок производят наливным керамическим стержнем путем заливки огеливаемой суспензии в модель. Модель предварительно герметизируют по наружному диаметру эластичным пояском с одновременным получением полости под знаковую часть керамического стержня. Затем модель вращают вокруг вертикальной оси со скорости 70 - 90 об/мин, а в полость модели заливают отвакччмированную суспензию с ее расходом 20-30 см /с. 1 табл., 1 ил.3 ную таким образом к заливке суспен дель располагают без крепления в альном гнезде, закрепленном на центробежной машины,Состав огеливаемой суспензии, мас.%: гидролизованный раствор этилсиликата 40 - 20; пылевидный кварц 54; кварцевый песок марки 1 К 02 А - 26, Гелеобразователь - 50%-й водный раствор триэтаноламина в количестве 1,5% (сверх 100%). Время гелеобразования суспензии 4 мин. После приготовления суспензии в объеме 0,6 дм для заливки по 3лостей двух моделей колес следует ее вакуумирование по следующему режиму; разрякение 0,85 кгс/см; продолжитель 2,ность достижения оптимального разрякения 20 с; продолжительность вакуумирования при оптимальном разряжении 40 с; сброс вакуума 25 с; общая продолкитель1717272 50 ность процесса вакуумирования суспензии 1 мин ЗОс,Далее включают центробежное устройство, которое обеспечивает вращение модели вокруг ее вертикальной оси со скоростью 82 об/мин. В эту модель из ковшика 1 вливается суспензия 2, которая попадает в проточную полость колеса 3 и под воздействием центробежных сил, а также лопастей 4 отбрасывается на периферию полости. Таким образом, заполнение тонких полостей модели происходит по направлению от периферии к центру, что при практически подобранном расходе суспензии (30 см /с) обеспечивает своевременный выход воздуха из тонких полостей в процессе их заполнения суспензией, Расход суспензии определялся по продолжительности заливки тонких полостей модели.Залитую модель после остановки центробежной машины немедленно снимают со стола и полностью погружают в холодную воду на отстой для гелеобразования и твердения суспензии, На ее место располагают другу акую же модель, включают машину и снова производят заливку суспензии. Таким образом, втечение 1 ч при налаженном производстве можно залить 100 - 120 моделей,После гелеобразования и твердения суспензии в течение 5 мин с подели снимается эластичный поясок и модель сразу же полностью погружается в холодную воду на 1 ч с целью предотвращения появления трещин на открытых поверхностях керамического стержня из-за неравномерности усадки при последующем провяливании на воздухе. Через одни сутки к модели припаивался стояк, после чего она отправлялась на операцию формирования многослойного покрытия (б слоев) согласно принятому в цехе технологическому процессу литья по выплавляемым моделям,Выплавку модели производят в воде, После принятого режима воздушной сушки оболочковую форму с расположенным в нейналивным керамическим стержнем сушатперед формовкой в течение 2 - 3 ч при 180 -200 С для ускоренного удаления из нее во 5 ды. В дальнейшем технологический процессостается беэ изменений, т.е. оболочковыеформы направляются на формовку, обжиг,заливку и т,д.Режимы центробежной заливки,.харак 10 теристика суспензии и параметры производства представлены в таблице.Применение предлагаемого способапозволяет улучшить качество тонкополостных отливок с ликвидацией брака при раз 15 дутости, резко снизить трудоемкостьизготовления отливок и повысить производительность труда,Формула изобретения 20 Способ изготовления керамическихформ по выплавляемым моделям, преимущественно для получения тонкополостных отливок рабочих колес насосов, включающий заполнение тонких полостей модели 25 огеливаемой суспензией, послойное нанесение керамической суспензии на модельный блок, обсыпку каждого слоя огнеупорным наполнителем, прокаливание формы, отличающийся тем,что,с ЗО целью улучшения качества тонкополостныхотливок,снижения трудоемкости и повышения производительности, предварительно формируют керамический стержень заливкой огеливаемой суспензии в располокен ные в горизонтальной плоскости тонкиеполости с герметизацией их со стороны нарукной поверхности модели и при вращении модели вокруг вертикальной оси со скоростью 70 - 90 об/мин, поичем расход 40 суспензии составляет 20 - 30 см /с и ее пезред заливкой вакуумируют, а в центральной части по наружному контуру модели выполняют полость под знаковую частьстержня.451717272 Характеристика сус- пензии Режим центробежной заливки суспензии в модель формирование про"точных полостей1 шт. модели Скорость вращения модели,об/мин Расход суспензиисмз/с ОтношеВязкостьпо В 3-7,с Производительностьтруда,шт/ч Трудоемкость,н/ч ние твер"дое/жид"кое 48 70 20 30 80 20 90 го О, 015 2 оставитель В,Ива ехред М.Моргента черявая рректор актор О,Головач Тираж Подписноеарственного комитета, по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж. Раушская наб 4/5 аказ 835 ВНИИПИ Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 10 4/14/14/1 .4/14/14/1 Бракотливок по проточным полостям (раздутости гребешки, наплывы)В 48 О 48 О 48 0 48 0 48 0 0,016 0,019 0,016 0,015 0,016 69 63 69 63 69

СмотретьЗаявка

4499149, 01.09.1988

ИНСТИТУТ ПРОБЛЕМ ЛИТЬЯ АН УССР, СПЕЦИАЛЬНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО ГЕРМЕТИЧНЫХ И СКВАЖИННЫХ НАСОСОВ НАУЧНО-ПРОИЗВОДСТВЕННОГО ОБЪЕДИНЕНИЯ "МОЛДАВГИДРОМАШ"

СТРЮЧЕНКО АНДРИАН АЛЕКСАНДРОВИЧ, ЧМЫХ ИВАН ДЕМЬЯНОВИЧ

МПК / Метки

МПК: B22C 9/00

Метки: выплавляемым, керамических, моделям, форм

Опубликовано: 07.03.1992

Код ссылки

<a href="https://patents.su/3-1717272-sposob-izgotovleniya-keramicheskikh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления керамических форм по выплавляемым моделям</a>

Предыдущий патент: Смесь для изготовления литейных форм и стержней

Следующий патент: Теплоизолирующая смесь для утепления прибыльной части слитка

Случайный патент: 422031