Композиция для изготовления моделей, используемых при вакуумной формовке

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1342582

Авторы: Горенко, Зарицкий, Пикульский, Сорокина, Черненко, Чернецкий, Шипелинский

Текст

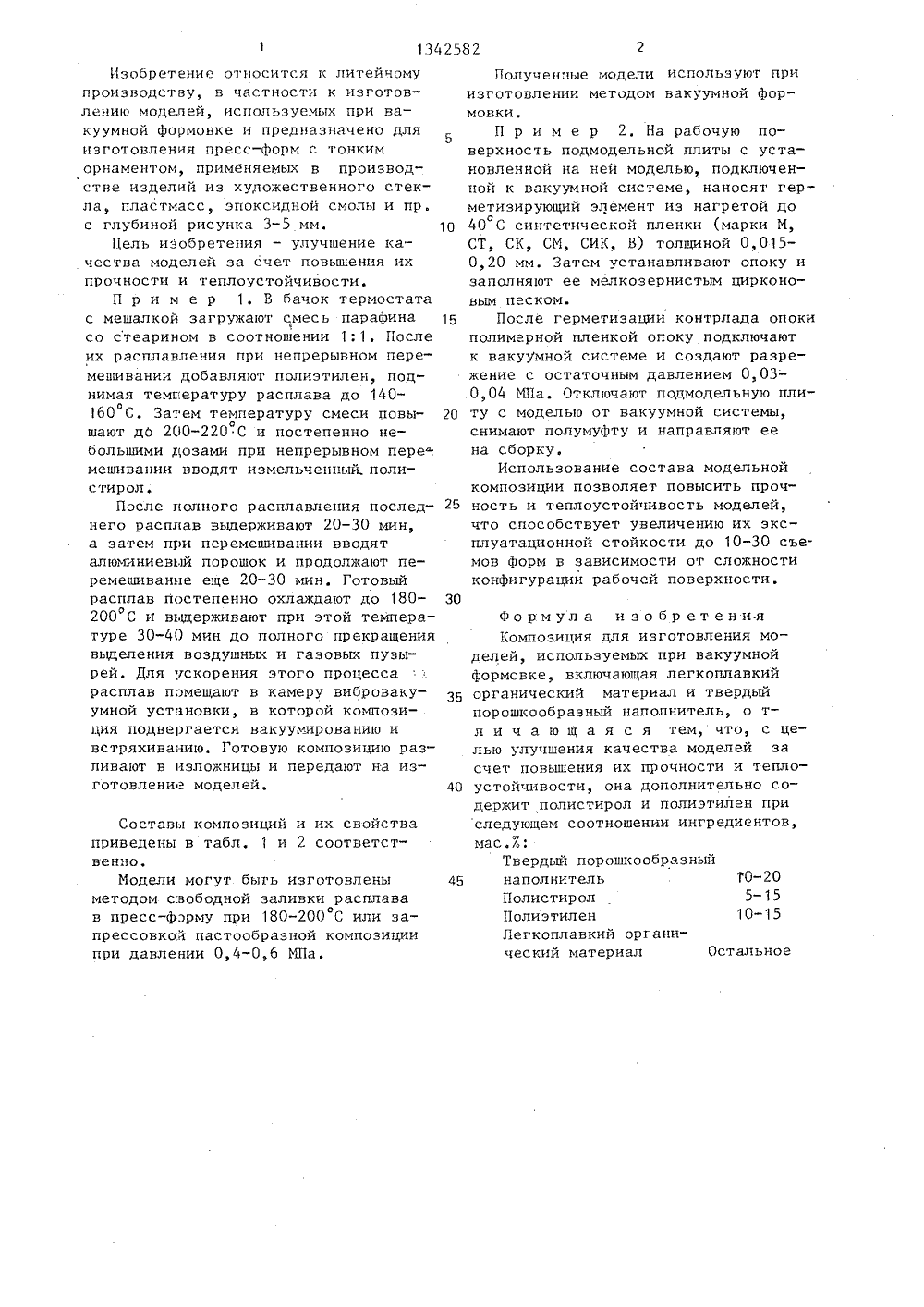

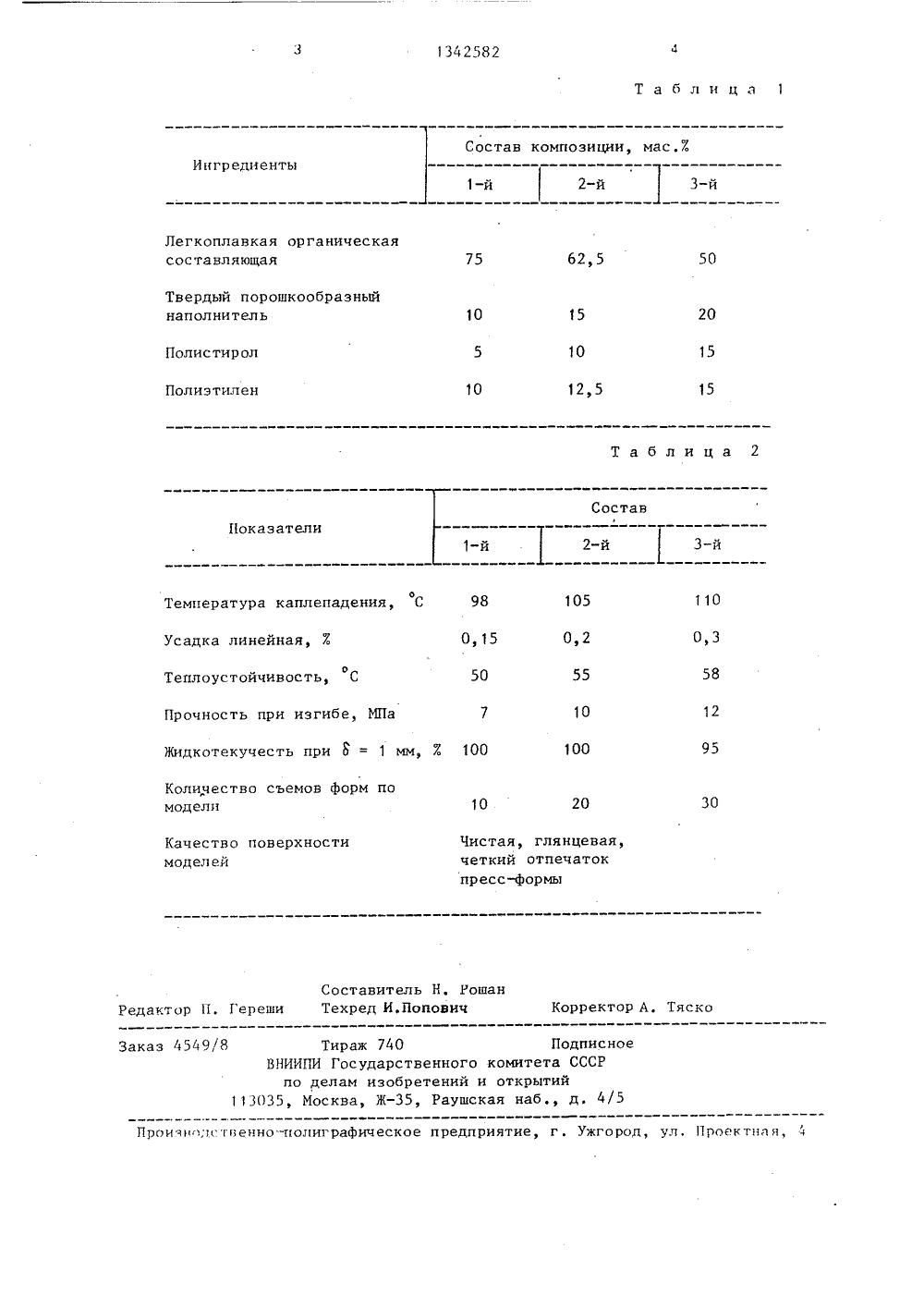

(51) 4 В 22 С 7/О ОПИСАНИЕ ИЗОБРЕТЕНИВУ 19 Ю Сл ОСУДАРСТВЕННЫЙ НОМИТЕТ СССРО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ К А ВТОРСНОМУ СВИДЕТЕЛЬСТ(7 1) Институт проблем литья АН УССР(56) Патент Японии В 50-8417,кл. В 22 С 7/02, 1975.Патент США В 3964534, кд. 164-45,80 Минаев А.А, и др. Вакуумная формова, М.: Машиностроение, 1984, с. 13-15Авторское свидетельство СССР 554930, кл. В 22 С 7/02, 1968,(54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ(57) Изобретение относится к литейному производству, в частности к изготовлению моделей, используемых при вакуумной формовке. Цель изобретения - улучшение качества моделей за счет повышения их прочности и теплоустойчивости, Цель достигается дополнительным введением в композицию на основе легкоплавкой органической составляющей и твердого порошкообразного наполнителя полистирола в количестве 5-15 мас,7. и полиэтилена в количестве 10-15 мас.Х, которые повышают теплоо устойчивость моделей до 50-58 С, а прочность до 7- 12 МПа. Высокое качество получаемых .моделей позволяет использовать их для изготовления пресс-форм с тонким орнаментом, применяемых в производстве изделий из художественного стекла, пластмасс и пр, 2 табл.Изобретение относится к литейному производству, в частности к изготовлению моделей, используемых при вакуумной формовке и предназначено для изготовления пресс-форм с тонкиморнаментом, применяемых в производстве изделий из художественного стекла, пластмасс, эпоксидной смолы и пр,с глубиной рисунка 3-5 мм.Цель изобретения - улучшение качества моделей за счет повышения ихпрочности и теплоустойчивости.П р и м е р 1. В бачок термостатас мешалкой загружают смесь парафинасо стеарином в соотношении 1:1. Послеих расплавления при непрерывном перемешивании добавляют полиэтилен, поднимая температуру расплава до 1400160 С. Затем температуру смеси повьюшают до 200-220 С и постепенно небольшими дозами при непрерывном перемешивании вводят измельченный. полистирол,После полного расплавления последнего расплав выдерживают 20 - 30 мин,а затем при перемешивании вводяталюминиевый порошок и продолжают перемешивание еще 20-30 мин. Готовыйрасплав постепенно охлаждают до 180200 С и выдерживают при этой температуре 30-40 мин до полного прекращениявыделения воздушных и газовых пузырей. Для ускорения этого процессарасплав помещают в камеру вибровакуумной установки, в которой композиция подвергается вакуумированию ивстряхиванию. Готовую композицию разливают в изложницы и передают на изготовление моделей. Составы композиций и их свойстваприведены в табл. 1 и 2 соответственно,Модели могут быть изготовленыметодом свободной заливки расплавав пресс-Фэрму при 180-200 С или запрессовкой пастообразцой композициипри давлении 0,4-0,б МПа, Полученные модели используют приизготовлении методом вакуумной Форвым песком.15 После герметизации контрлада опокиполимерной пленкой опоку подключаютк вакуумной системе и создают разрежение с остаточным давлением 0,030,04 МПа. Отключают подмодельную пли 20 ту с моделью от вакуумной системы,снимают полумуфту и направляют еена сборку,Использование состава модельной композиции позволяет повысить проч ность и теплоустойчивость моделей,что способствует увеличению их эксплуатационной стойкости до 10-30 сьемов Форм в зависимости от сложностиконфигурации рабочей поверхности, 30 Формула изобретенияКомпозиция для изготовления моделей, используемых при вакуумнойФормовке, включающая легкоплавкийорганический материал и твердыйпорошкообразный наполнитель, о тл и ч а ю щ а я с я тем, что, с целью улучшения качества моделей засчет повышения их прочности и тепло устойчивости, она дополнительно содержит полистирол и полиэтилен приследующем соотношении ингредиентов,мас.7:Твердый порошкообразный 45 наполнитель 10-20Полистирол 5-15Полиэтилен 10-15Легкоплавкий органический материал Остальное мовки.П р и м е р 2. На рабочую поверхность подмодельной плиты с установленной на ней моделью, подключенной к вакуумной системе, наносят герметизирующий элемент из нагретой до 10 40 С синтетической пленки (марки М,СТ, СК, СМ, СИК, В) толщиной 0,0150,20 мм. Затем устанавливают опоку изаполняют ее мелкозернистым цирконо110 98 105 0,3 0,2 58 50 Прочность при изгибе, МПа 7 Жидкотекучесть при о = 1 мм, 7. 100 12 10 95 100 Количество съемов форм помодели 30 20 10 Чистая, глянцевая,четкий отпечаток Качество поверхностимоделей пресс-формы Составитель Н. Рошан Редактор П. Гереши Техред И.Попович Корректор А. ТяскоЗаказ 4549,18 Тираж 740 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д, 4/5

СмотретьЗаявка

4042165, 24.03.1986

ИНСТИТУТ ПРОБЛЕМ ЛИТЬЯ АН УССР

ПИКУЛЬСКИЙ РОМАН ТИМОФЕЕВИЧ, ГОРЕНКО ВАДИМ ГЕОРГИЕВИЧ, ЧЕРНЕНКО НАДЕЖДА ГЕОРГИЕВНА, СОРОКИНА НИНА ГРИГОРЬЕВНА, ЧЕРНЕЦКИЙ ВИКТОР ТИМОФЕЕВИЧ, ШИПЕЛИНСКИЙ АНАТОЛИЙ МЕЧИСЛАВОВИЧ, ЗАРИЦКИЙ ИВАН МИХАЙЛОВИЧ

МПК / Метки

МПК: B22C 7/02

Метки: вакуумной, используемых, композиция, моделей, формовке

Опубликовано: 07.10.1987

Код ссылки

<a href="https://patents.su/3-1342582-kompoziciya-dlya-izgotovleniya-modelejj-ispolzuemykh-pri-vakuumnojj-formovke.html" target="_blank" rel="follow" title="База патентов СССР">Композиция для изготовления моделей, используемых при вакуумной формовке</a>

Предыдущий патент: Смесь для изготовления литейных стержней и форм в нагреваемой оснастке

Следующий патент: Композиция для изготовления выплавляемых моделей

Случайный патент: Аналого-цифровая следящая система