Способ изготовления зубчатых передач

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

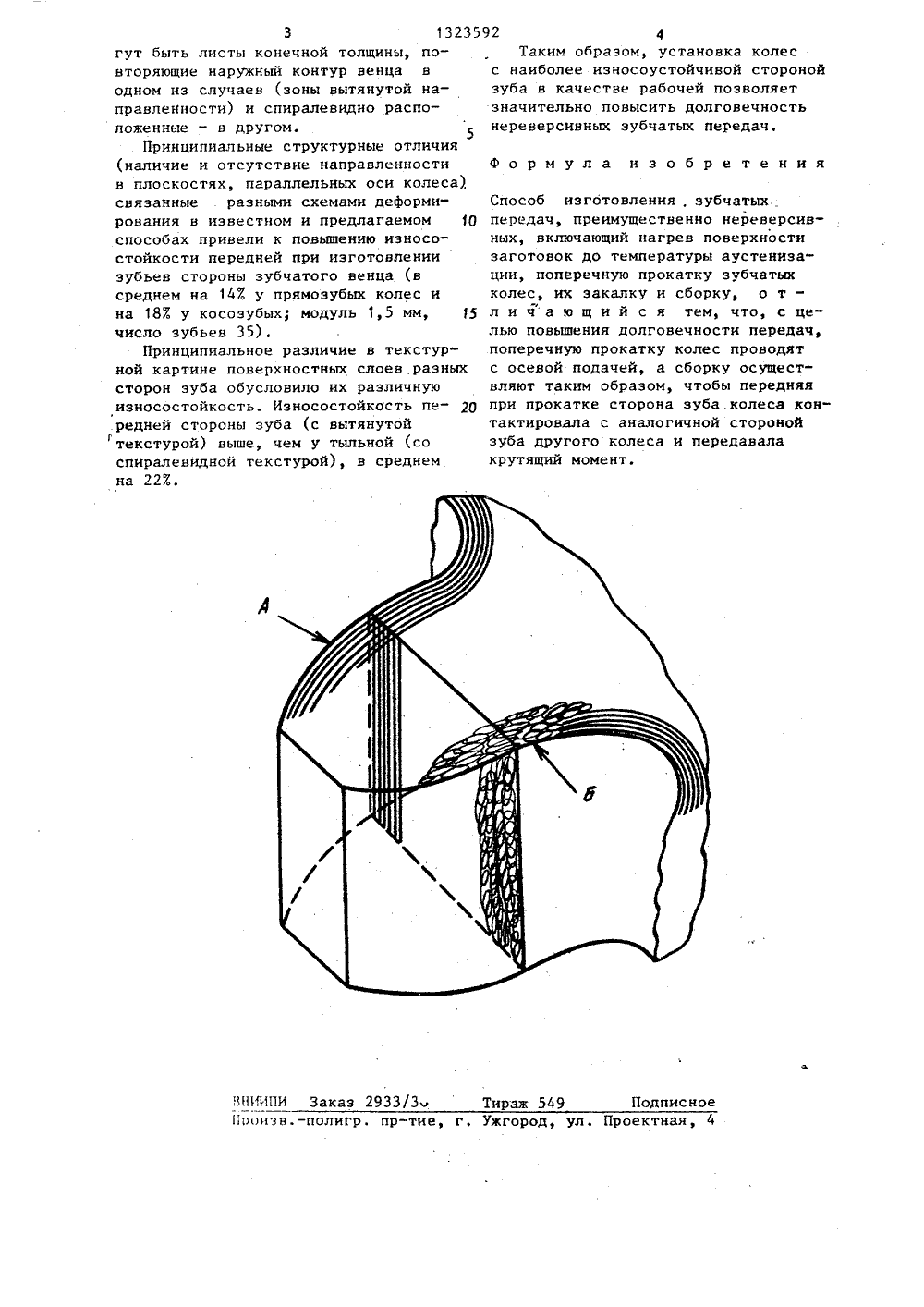

/32 51)4 С 21 и ЕТ СССРОТКРЫТИЙ ИСАНИЕ ЗОБРЕ ТЕЛЬСТВУ И Р СКОМУ пиду В,нчи таким прокатке. ровала с угого момент. М ГОСУДАРСТВЕННЫЙ КОМ ПО ДЕЛАМ ИЗОБРЕТЕНИИ(56) Шебаков В.А., ВасилевскийТермомеханическая обработка пркатке зубьев. МиТОИ, У 11, 197с. 60"61.(57) Изобретение относитсямашиностроения и может быть зовано при изготовлении нер ных зубчатых передач. Цель шение долговечности передач ность заготовок нагревают и до аустенизации, проводят п прокатку с осевым смещением чения зубчатых колес, закал и осуществляют сборку перед образом, чтобы передняя при сторона зуба колеса контакт аналогичной стороной зуба д колеса и передавала крутящи 1 ил. области исполь версив- повы- Поверхдуктором перечную до полувают их1 13235Изобретение относится к машиностроению и может быть использованопри изготовлении нерецерсицных зубчатых передач.Цель изобретения - повышение дол 5говечности передач,На чертеже представлена схема пространственной текстурной картины поверхностных слоев зубчатого венцапосле изготовления предлагаемым спосоОбом (А - передняя боковая поверхностьзуба, Б - тыльная боковая поверхностьзуба).Изобретение иллюстрируется следующими примерами. 15Предлагаемый способ апробированпри исследовании характера деформациизубчатого венца с модулем 1,5 мм,числом зубьев 35. Материал - сталь4 ОХ. Нагрев поверхностных. слоев производился до температурного диапазона 800-920 С машинным генераторомтоков высокой частоты мощностью бЗкВт,частотой 8 кГц посредством двухвиткового индуктора. Последующее формообразование зубчатого венца производилось при той же температуре посхеме поперечно-винтовой прокатки сосевой подачей заготовки. Затем производилось немедленное, охлаждение(закалка) эмульсией посредствомспрейера. Все элементы (индуктор,деформирующее устройство и спрейер),обеспечивающие формообразование посхеме высокотемпературной термомеханической поверхностей обработки (ВТМПО)35были смонтированы ц одном устройстве.Таким образом, обеспечивалась непрерывно-последовательная схема обработки.Для получения пространственнойкартины характера течения металла приформообразовании зубчатого венца пластическим деформированием по предлагаемой и известной схемам исследовалась микроструктура материала вплоскостях, перпендикулярных и параллельных оси колеса (в различных зонах:вершина, средняя часть зуба впадинана поверхности и в объеме).У образцов полученных ВТМПО устаУ50новлена резко выраженная Текстурованность структуры в большинстве исследуемых областей, позволившая составитьпространственную картину характератечения металла (фиг. 1), На передней(по направлению вращения заготовкипри обработке) боковой поверхностизуба и впадине слои вытянуты, повторяя наружный контур, на тыльной боко 92 2вой поверхности направленность носила спиралевидный характер. В области вершины регулярного направления слоев не отмечено. установленные различия характера текстуры на передней и тыльной боковых поверхностях зуба имели большое практическое значение: поверхность с вытянутой текстурой оказалась более иэносоустойчивой, чем тыльная со спиралевидной текстурой. Вследствие этого была принята схема установки колес в передачу, при которой рабочей являлась боковая поверхность с вытянутой текстурой, т.е. передняя при обработке. В результате такой направленной сборки была существенно повышена долговечность (износостойкость) зубчатых колес.Глубина текстуроцанных слоев составила величину до 0,8 мм. В объеме наблюдалась ослабленная направленность, При реализации ВТИПО профильных изделий деформированием по схеме поперечной прокатки без осевой подачи загс 1 товки (известное решение) специфическая текстурная картина формируется лишь в плоскости, перпендикулярной оси колеса (направленность, повторяющая наружный профиль на передней боковой поверхности зуба и впадине, и вихреобразная - на тыльной поверхности). В группе плоскостей, перпендикулярных приведенной (в том числе перпендикулярной оси зуба) какая-либо регулярная направленность отсутствовалаТаким образом, при составлении пространственной текстурной картины, в данном случае геометрическими аналогами текстурованных зерен являются жгуты конечного диаметра, расположенные в семействе плоскостей, перпендикулярных оси колеса, и повторяющие наружный контур венца на передней поверхности зуба и во впадине, а на тыльной поверхности - вихреобраэные. Регулярная ориентация жгутов в направлении оси колеса отсутатвует.Анализ текстурной картины поверхностных слоев .венца, полученного предлагаемым способом, выявил пространственную схему, указанную выше. Зерна вытянуты ц обоих плоскостях (перпендикулярной и параллельной оси колеса) на передней боковой поверхности зуба и впадине и направлены спиралевндно - на тыльной. Геометрической моделью ориентированных элементов структуры ц данном случае мо 3 1 ЗгЗ 5гут быть листы конечной толщины, повторяющие наружный контур венца водном из случаев (зоны вытянутой направленности) и спиралевидно расположенные - в другом.5Принципиальные структурные отличия(наличие и отсутствие направленностив плоскостях, параллельных оси колеса),связанные разными схемами деформирования в известном и предлагаемом 10способах привели к повышению износостойкости передней при изготовлениизубьев стороны зубчатого венца (всреднем на 143 у прямозубых колес ина 183 у косозубых; модуль 1,5 мм, 15число зубьев 35).Принципиальное различие в текстурной картине поверхностных слоев разныхсторон зуба обусловило их различнуюизносостойкость. Износостойкость передней стороны зуба (с вытянутойтекстурой) выше, чем у тыльной (соспиралевидной текстурой), в среднемна 223,92 4Таким образом, установка колесс наиболее износоустойчивой сторонойзуба в качестве рабочей позволяетзначительно повысить долговечностьнереверсивных зубчатых передач.Формула изобретенияСпособ изготовления, зубчатых передач, преимущественно нереверсивных, включающий нагрев поверхности заготовок до температуры аустенизации, поперечную прокатку зубчатых колес, их закалку и сборку, о тл и ч а ю щ и й с я тем, что, с целью повышения долговечности передач, поперечную прокатку колес проводят с осевой подачей, а сборку осущест" вляют таким образом, чтобы передняя при прокатке сторона зуба. колеса контактировала с аналогичной стороной зуба другого колеса и передавала крутящий момент.

СмотретьЗаявка

3851287, 04.02.1985

БЕЛОРУССКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

БАБУК ВАЛЕНТИН ВЛАДИМИРОВИЧ, ЛАПИДУС АВРААМ ЛЬВОВИЧ, НОСАЧ ВИКТОР АНДРЕЕВИЧ

МПК / Метки

Опубликовано: 15.07.1987

Код ссылки

<a href="https://patents.su/3-1323592-sposob-izgotovleniya-zubchatykh-peredach.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления зубчатых передач</a>

Предыдущий патент: Шихта для выплавки ферромарганца в доменных печах

Следующий патент: Способ отжига высоколегированных сталей

Случайный патент: Способ получения 1триалкокси(триалкил)силилалкилтио -1 бутен-3-инов