Способ изготовления прессованных углеродных блоков

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

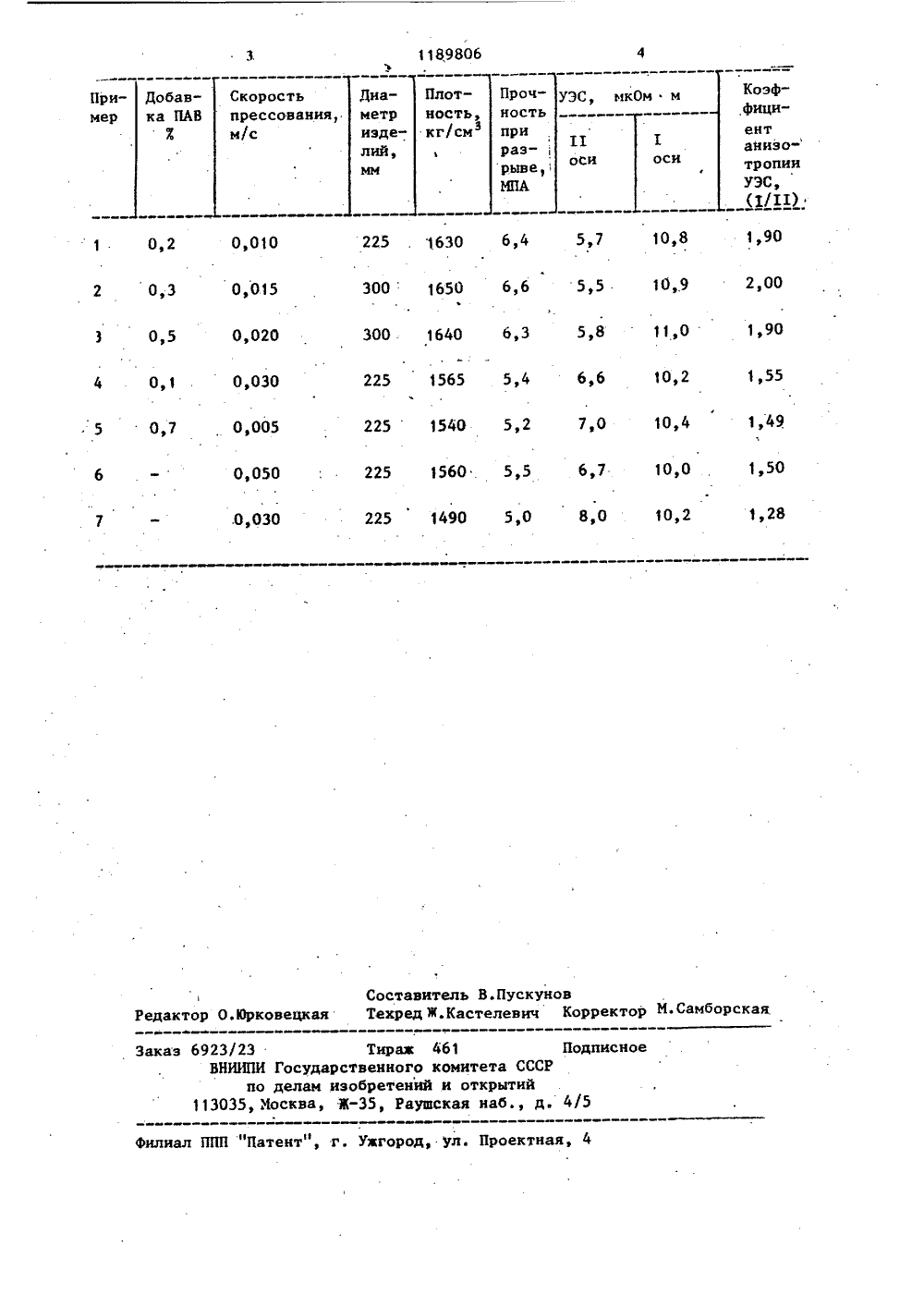

(54 С 01 В 31 04 ИСАНИЕ ИЗОБРЕТЕНИ В 0,2- иапо ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТ АВТОРСКОМУ СВИДЕТЕЛЬ(54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯПРЕССОВАННЫХ УГЛЕРОДНЫХ БЛОКОВв производстве графитированныхизделий с анизометричной стуктурой,включающий приготовление фракцийнаполнителя с размером частиц4,0-0,08 мм и менее 0,08 мм, смешивание их между собой и со среднетемпературным каменноугольным пекомс введением поверхностно-активного ЯО 1189806 вещества, например олеиновой кислоты, и последующее экструзионное прессование с протяженной областью профилирования, о т л и ч а - ю ш и й с я тем, что, с целью повышения анизотропии электросопротивления, повышения прочности и плотности изделий диаметром более 200 мм,поверхностно-активным вещес вом обрабатывают фракцию наполните ля с размером частиц менее 0,08 мм2. Способ по п.1, о т л и ч аю щ и й с я тем, что экструзионно прессование заготовок диаметром более 200 мм ведут со скоростю 0,01-0,02 м/с.3. Способ по пп. 1 и 2, о т л и ч а ю щ и й с я тем, что олеиновую кислоту вводят в количестве0,5 Ъ от массы мелкозернистоголнителя.40 Изобретение относится к производству графитированных иэделий,а более конкретно к способам изготовления изделий с аниэометрической структурой, используемых н электрометаллур гических процессах и других отраслях техники.Целью изобретения является повышение аниэотропни электросопротинления, повышение прочности и плотности бло ков с диаметром более 200 мм.П р и м е р 1. Из нефтяного прокаленного кокса замедленного коксования готовят наполнитель состава,7: -4,0+0,3 мм 50; -0,5+0,8 мм 20; 15 -0,08+0 мм 30, Перед смешиванием шихты мелкозернистую фракцию наполнителя с размером частицменее 0,08 мм обрабатывают кислотой в количестве 0,27. После перемешивания и подогрева всех фракций наполнителя до 60-80 С его смешивают со среднетемпературным каменноугольным пеком (тем ература размягчения 67 С), взятом в количестове 18 мас.7. Температура смешивания 130 С, продолжительность 45 мин, Затем массу выгружают, охлаждают в миксере до 95 С, помещают в цилиндр пресса и продавливают через 30 мундштук диаметром 225 мм и длиной профильной части 1000 мм (отношение длины к диаметру 4,4), Скорость прессования поддерживают равной 0,01 м/с подбором величины давления прессования. Отформованные заготовки обжигают в коксовой засыпке в промышленной обжиговой печи до 800 С со средним подъемом температуры 7 /ч. Затем их графитируют н промышленной печи до 2700 С в коксовой эасыпке и н среде собственных летучих веществ со средним подъемом температуры 50 ф/ч. Из изделий вырезаны образцы и определены свойства вдоль и поперек оси дрессования.П р и и е р 2. Проводят аналогично примеру 1, только скорость прессонания поддерживают равной 50 0,015 м/с, добавка олеиноной кислоты 0,37.от массы мелкоэернистого наполнителя. Диаметр мундштука 300 мм, его длина 1400 мм (отношение длины к диаметру 4,6)П р и м е р 3. Проводят аналогично примеру 1, только скорость прессования поддерживают равной 0,02,м/са добавка олеиноной кислоты 0,57от массы мелкозернистого наполнителя. Диаметр мундштука 300 мм,его длина 1400 мм (отношение длинык диаметру 4,7).П р и м е р 4. Проводят аналогично примеру 1, только скорость прессования поддерживают равной 0,3 м/с,добавка олеиновой кислоты 0,17от массы мелкозернистого наполнителя,П р и м е р 5. Проводят аналогично примеру 1, только скоростьпрессования поддержинают равной0,005 м/с, добавка олеиновой кислоты 0,77. от массы мелкозернистогонаполнителя,П р и м е р 6. Проводят аналогично примеру 1, только скоростьпрессования поддерживают равной0,05 м/с, олеиновую кислоту вмелкозернистый наполнитель не добавляют.П р и м е р 7, Проводят аналогично примеру 1, только скорость прессования поддерживают равной 0,03 м/с,олеиновую кислоту в мелкозернистыйнаполнитель не добавляют. Перед на-чалом прессования мундштук смазываютолеиновой кислотой.Условия изготовления и свойстваграфитированных изделий приведеныв таблице. Из таблицы видно, что углеродный материал, изготовленный по предлагаемому способу, обладает поньппенным коэффициентом анизотропии УЭС, который составляет 1,9-2,0,что почти на 50 и 303 вьппе коэдфициентов для материалов, полученных по известным способам. Кроме того, повышается плотность и прочность материала при разрыве в среднем на 6 и 257 соответственно по сравнению с известными способами.1189806 Коэф- фициПлотНОСТЬ кг/см УЗС, икОм м Добавка ПАВХ Пример 11оси 1оси 1,90 10,8 225 . 1630 6,4 0,010 1 0,2 6,6 0,015 2 0,3 2,00 10,9 5,5 6,3 5,8 11,0 1,90 0,020 0,5 4 О,1 1,55 10,2 6,6 5 0,7 1,49 7,0 10,4 5,2 10,0 1,50 225 1560 . 5,5 0,050 225 1490 5,0 8,0 1,28 10,2 0,030 Составитель В.ПускуновТехред Ж.Кастелевич Корректор М.Самборская Редактор О.Юрковецкая Заказ 6923/23 Тираа 461 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5ютв Филиал ППП "Патент", г. Уагород, ул. Проектная, 4

СмотретьЗаявка

3698956, 31.01.1984

ПРЕДПРИЯТИЕ ПЯ М-5409

ДМИТРИЕВ АНТОН ВЛАДИМИРОВИЧ, ФИЛИМОНОВ ВИКТОР АЛЕКСЕЕВИЧ, АВРАМЕНКО ПЕТР ЯКОВЛЕВИЧ

МПК / Метки

МПК: C01B 31/04

Метки: блоков, прессованных, углеродных

Опубликовано: 07.11.1985

Код ссылки

<a href="https://patents.su/3-1189806-sposob-izgotovleniya-pressovannykh-uglerodnykh-blokov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления прессованных углеродных блоков</a>

Предыдущий патент: Способ получения триполифосфата натрия

Следующий патент: Мегометр с дискретным выходом

Случайный патент: Состав для заводнения нефтяного пласта