Способ изготовления рельсов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

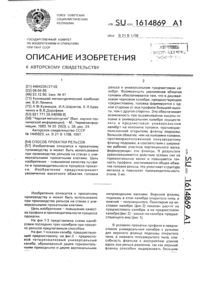

СОЮЗ СОВЕТСНИХ6 ОЦИАЛИСТИЧЕСНИХРЕСПУБЛИК ЯО 1225622 А 21 В 1 08 ПИСАНИЕ ИЭОБРЕТЕНИ ОМУ СВИДЕТЕЛЬСТВУ ВТ йки пр ми горизонталь ва оловки и по ошв приводсмеобжинаправками, аными вер икаль ными валками, с и вертикального валк щениеммающе го подошву рельса, проти окатки, о т л и ч а ю ения п тем, что,тва готовогоия ка елью улу офиля пу м уст очаг нения изгиба ы на вхо ОСУДАРСТВЕННЫЙ НОМИТЕТ СССР О ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИ(71) Уральский ордена Трудового Красного Знамени научно-исследовательский институт черных металлов и Уральский ордена Трудового Красного Знамени политехнический институтим. С.М.Кирова(54)(57) спосоБ изготовлкйия Рельсов,включающий прокатку в четырехвалковом универсальном калибре с обжатием деформации и повышения производительности за счет обеспечения устойчивости захвата полосы, вертикальный валообжимающий головку рельса, смещаютв направлении прокатки относительноплоскости осей горизонтальных валковна величину 0,9-1,2 от разности длиндуг деформации головки и шейки рельса, при этом величину смещения вертикального валка, обжимающего подошвурельса, устанавливают равной 0,5 -1,5 от разности дуг деформации подошвы и шейки профиля.25622 2 12ИЗобретение относится к прокатному производству и может быть использовано при прокатке рельсов и других несимметричных балочных профилей,Цель изобретения - улучшение качества готового профиля путем устранения изгиба полосы на входе в очаг деформации и повышение производительности за счет обеспечения устойчивос.валков,1 О 20 25 ЭО Э 5 4 О 45 50 каз 201 Тираж 5 Под сно Производств.-полиграФ, пред-е ти захвата полосы.На чертеже показана последовательность операций.Способ изготовления рельсов включает обжатие шейки 1 рельса приводными горизонтальными валками (0,0 - . след плоскости, в которой лежат оси горизонтальных валков, индекс Г относится к головке, П - к подошве, ш - к шейке), деформацию подошвы 2 рельса вертикальным валком .3, ось которого смещена против направления1 прокатки на величину 00 д = (0,5 1,5) ф(1 - 1), и деформацию головки 4 рельса вертикальным валком 5, ось которого смещена по ходу прокатки на величину 00 = (0,9 в ;1,2) х х (1 - 1). Указанные интервалы вы.браны на основе экспериментальных данных, полученных в результате проведенного исследования универсального способа прокатки рельсов на лабораторном четырехвалковом стане,Способ был смоделирован применительно к условиям реконструкции рельсобалочного стана с установкой пред- чистовой универсальной клети, имеющей горизонтальные валки радиусом Ка 600 мм и вертикальные валки радиусом К 320 мм. Полоса, поступающая в универсальную клеть, имеет следующие размеры 1 толщину шейки Н30,0 мм; толщину подошвы В 37,2 мм, толщина головки В 71,3 мм. В пред- чистовой универсальной клети шейка профиля обжимается горизонтальными валками на величину Н,= 8,1 мм, подошва и головка рельса обжимаются вертикальными валками на величину лВ = 6,1 мм и ьВ = 18,3 мм.,Цлины очагов деформации по элементам профиля составляют 1= щГБОО 8, 1= 68 мм, 1 4. 320 6,1 щ62 , Ч, 4"2/и Чн,э = ЗонВ процессе экспериментов при фиксированной величине обжатий варьировали смещение осей вертикальных валков,обжимающих фланцы профиля, относительно плоскости осей горизонтальных В результате экспериментов установлено, что при обжатии головки рельса вертикальным валком, ось которого смещена в направлении прокатки менее чем на 0,9 от разности длин очагов деформации головки и шейкипрофиля, т.е, менее чем на величину0 0 = 0,9 (108-68) = Зб мм (фиг,1),не уцается осуществить стабильныйзахват полосы приводными горизонтальными валками, поскольку раскат призахвате первоначально ударяется в холостои валок со стороны головки рельса. Аналогичное явление наблюдается при обжатии подошвы рельсавертикальным валком, ось которогосмещена против направления прокаткина величину более чем 1,5 от разности длин очагов деформации шейки иподошвы профиля, т.е. более чем на9 мм,В тех случаях, когда смещениевертикального валка, обжимающегоподошву, против направления прокатки менее 0,5 (1, - 1) = 3 мм, появляется изгиб заднего конца полосына входе в очаг деформации в сторонуподошвы При смещении вертикальноговалка со стороны головки в направлении прокатки более чем на 1,2(11 ц) . 48 мм наблюдается обратное явление - изгиб заднего конца раскатана головку и накатывание горизонтальных валков на подошву профиля,При реализации предлагаемого способа за счет устранения изгиба навходе в очаг деформации вероятностьразрушения в месте соединения шейкии головки уменьшится до значениясреднего по сечению профиля, что позволит по крайней мере в 2 раза снизить брак по поверхностным дефектам. При производстве рельсов по универсальной схеме обжатий брак по прокату составляет около 1-27, поэтому использование предлагаемого способа позволит увеличить выход годного на 0,57. Ужгород, ул. Проектная, 4

СмотретьЗаявка

3817929, 30.11.1984

УРАЛЬСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЧЕРНЫХ МЕТАЛЛОВ, УРАЛЬСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. С. М. КИРОВА

СМИРНОВ ВИТАЛИЙ КУЗЬМИЧ, ПАРШИН ВЛАДИМИР АНДРЕЕВИЧ, БОНДИН АНДРЕЙ РУДОЛЬФОВИЧ, МАСЛОВ СТАНИСЛАВ ВЛАДИМИРОВИЧ, ГУСЕЛЕТОВ БОРИС ПАВЛОВИЧ

МПК / Метки

МПК: B21B 1/08

Метки: рельсов

Опубликовано: 23.04.1986

Код ссылки

<a href="https://patents.su/2-1225622-sposob-izgotovleniya-relsov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления рельсов</a>

Предыдущий патент: Способ получения полимерного покрытия

Следующий патент: Способ соединения металлических полос перед холодной прокаткой

Случайный патент: Устройство для моделирования квазистационарных однородных магнитных потоков