Электролит для микродугового оксидирования титана и его сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1788793

Авторы: Гордиенко, Коркош, Хрисанфова

Текст

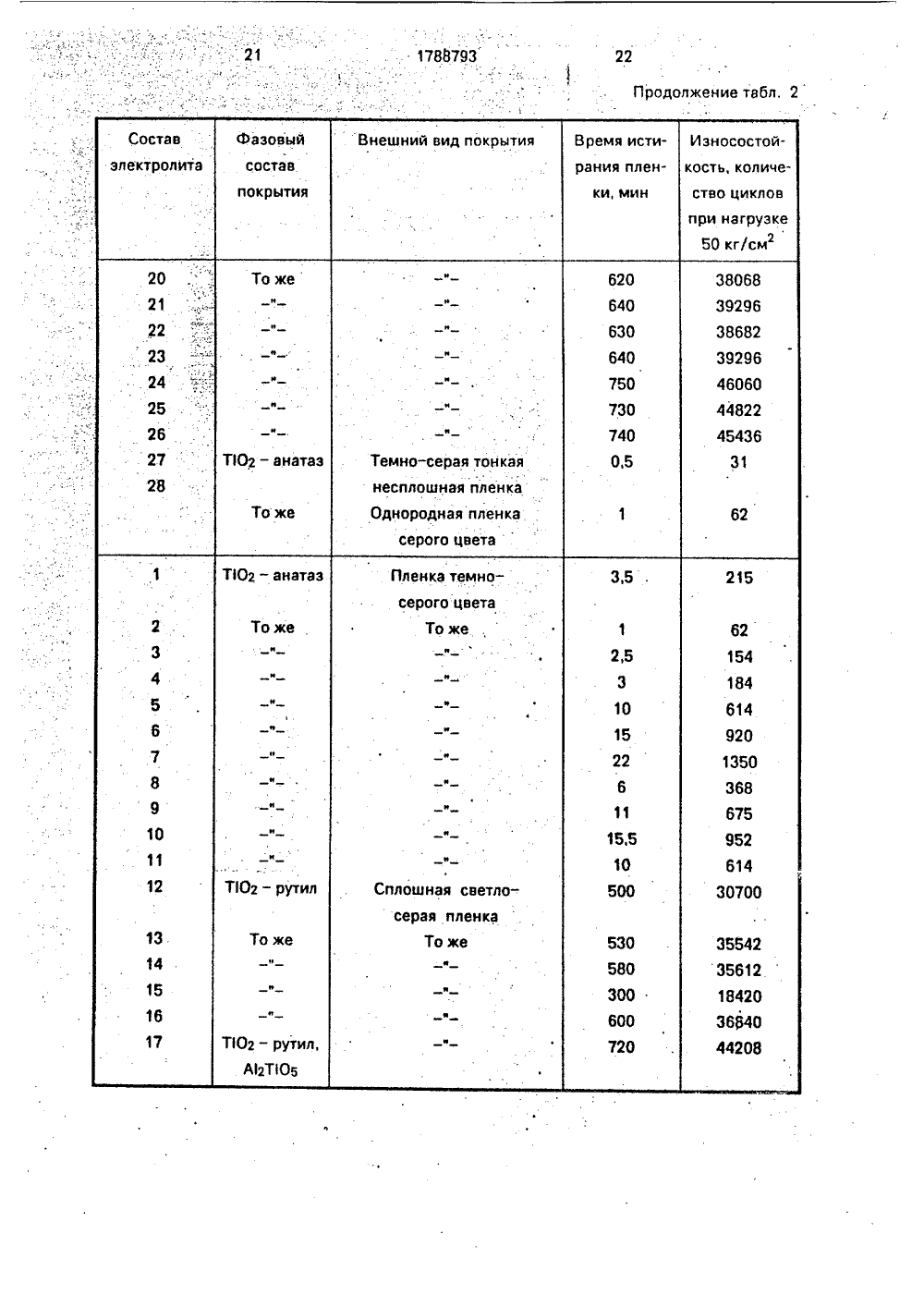

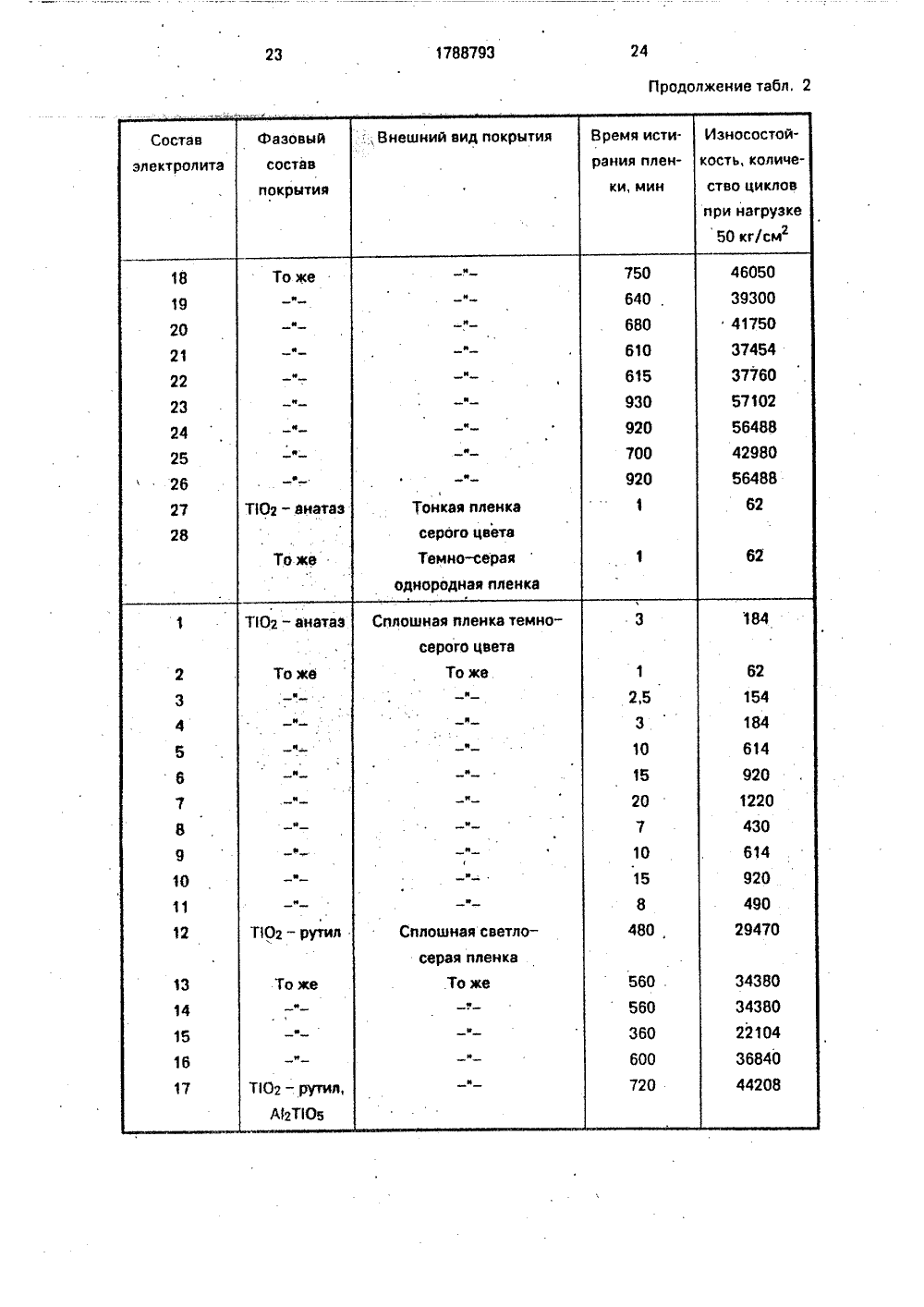

(22) 15.12.88 исанфова Комитет Российской Фе по патентам и товарным(71) Институт химии Дальделения АН СССР(54) злектРОлит дляГО ОксидиРОВАния тСЙЛАВОВ невосточного отство СССР М 1982. Авторское 29773, кл, С 25 Р МИКРОДУГОВО- итАнА и еГО(57) Использование: для изготовления узлов трения и деталей, работающих на износ. Сущность изобретения: электролит содержит, г/л: алюмииат натрия 3-10; персульфат аммония 0,5-6; водорастворимый сульфат 5-25. В качестве водорастворймого сульфата электролит содержит 5-15 г/л сульфата щелочного металла или аммония, 10-25 г/л сульфата магния, 10-15г/л сульфата гидразина, 3 з, и, ф-лы, 2 табл.1788793 го 19 Продолжение табл, 2 Внешний вид покрытия Время истирания пленки, мин Износостойкость, количество циклов фазовый состав покрытия122 Т 02 - анатаз серого цвета То же То же Т 02 - рутил аго 13 14 То же 500,520 15 16 17 18 19 380 810 760 700 02 - рути А 12 Т 0519 20 21 22 23 24 25 26 г 7 28 2 3 а 5 6 8 9 10 11 12 Однородная пленка светлоОднородная пленка светлосерого цвета То же1788793 22 Продолжение табл. 2 Фазовый Состав Время исти- Износостойрания плен- кость, количеэлектролита состав. покрытия ки, мин ство циклов при нагрузке 50 кг/смТо же ТО 2 - анатаз 62 То же Т 02 - анатаз 3,5 215 То же ТОг - рутил серая пленка 13 14 15 16 17 То же То же 35542 35612 18420 36840 44208 530 580 300 600 720 Т 02 рутил,А 2 Т 0520 21 22 24 25 26 27 28 г 3 4 5 6 7 8 9 10 11 12 Внешний вид покрытия Темно-серая тонкая несплошная пленка Однородная пленкасерого цвета Пленка темносерого цвета То же1788793 23 Продолжение табл. 2 Время истифазовый состав покрытиярания пленки, мин при нагрузке 50 кг/смТо же серого цвета Темно-серая То же 62 3 То же Т 102 - рутил 560 560 360 600 720 34380 34380 22104 36840 44208 13 14 15 16 17 То же Т 10 - рутил,А 12 Т 10 б; Внешний вид покрытия Тонкая пленка однородная пленка Сплошная пленка темносерого цвета То же1788793 26 Продолжение табл, 2 о 6 рете н и я ЛЯ МИКРОДУГОВОЯ ТИТАНА И ЕГО соотн ошей ии В 0,5 В 5-25 ающийя н содеря. аю н соде ного м ичаю содерина. Скопиннентал оставител ехред М.М ан Редактор В. ФелЗаказ 300 С; Патрушева орр Тираж Подписное НПО "Поиск" Роспатента13035, Москва, Ж, Раушская наб., 4/5 Производственно-издательский комбинат "Патент, г, У ул.Гагарина, 101 Формул а изЭЛЕКТРОЛИТ ДГО ОКСИДИРОВАНИСПЛАВОВ1. Электролит для микродугового оксидирования титана и его сплавов, со.держащий алюминат натрия и водорастворимый сульфат, отличающияся тем, что, с целью повышения износостойкости покрытия,он дополнительно содержит персульфат аммония, а в качестве водорастворимого сульфата - соедине-ние, выбранное из группы, включающей сульфат магния, сульфат щелочного металла, сульфат аммония и сульфат гид/ разина, при следующемкомпонентов, г/л:Алюминат натрияПерсульфат аммонияВодорастворимый сульфат2. Электролит по п.1, оаиичтем, что в качестве сульфата ожит 10 - 25 г/л сульфата магни3. Электролит по п.1, отюетем, что в качествесульфата ожит 5 - 15 г/л сульфата щелочтелла или аммония4, Электролит:по п.1, оаютем; что в качестве сульфата онжйт 10 - 15 г/л сульфата гидразИзобретение предназначено для аноди- Это достигается тем, что электролит длярования титана и его сплавов и может найти микродугового анодирования титана и егоприменение в.различных отраслях промыш- сплавов, содержащий алюминат натрия и.ленности при изготовлении узлов трения и водорастворимый сульфат, дополнительнодвталей, работающих на износ 5 содержит персульфатаммония, а в качествеИзвестен. электролит, содержащий гид- водорастворимого сульфата - соединение,роксид калияи алюминат натрия, для созда- выбранное иэ группы, включающей сульфатния износостойких покрытий на металлах и щелочного металла, сульфат магния, сульСплавах в режиме анодно-катодного им- фат аммония и сульфат гидразина, при слепульсного процесса микродугового оксиди- "О дующем соотношении компонентов, г/л:рования (МДО). Применение данного Алюминат натрия3-10состава в режиме МДО для оксидирования Сульфат щелочноготитана и его сплавов приводит к получениюметалла или .5-15покрытий; имеющих наросты и неоднород- сульфатаммонияили 5-15.ности, результатом чего является снижение 15 сульфат магния или 10-25их изйосостойкости:,;: гидраэинсульфат 10-15Наиболее близким к предлагаемому яв- Персульфат аммония 0,5-8.ляется электролит,содержащийследующие Оксидирование осуществляют в миккомпоненты, г/л; .: : ,:-.-,: Родуговом режиме, Процесс ведут в электГидроксид-калия ,0,25-3,0 20 ролитической ячейке с механическойГексаметафосфат натрия 2,25-10 . мешалкой и охлаждением, в которую поСульфат магния.или ,: мещают электроды. В качестве катодаалюминия0;75-3,0 применяют платину, анодом является оксиМюмийатнатрия0,75-3,0 дируемое изделие (титан, разнородныеСиликат натрия, .:" 0,5-2:25 сплавы: титана). Напряжение, подаваемоепри. соотношении гексаметафосфата и алю- наанод, составляет 150-.300 В; плотностьмината 3-4:1. -;: . ". - .: .тока 15-40 А/дм; температура электролита2Недостатком данного электролита явля-. 10-35 С, время оксидирования составляетется то, что вследствие выСокого содержа-: 5-10 мин. Электролит готовят следующимния щелочных компонентов (гидроксид.30 образом: в водепоследовательно растворякалия, силикат и алюминат натрия) рН алек-.. ют сульфат щелочного металла(или сульфаттролйтаимеет высокое значение (РН 13), магнйя;илИсульфатаммония,илигйдраэинЭто приводит к растравпиванию покрытиясульфат), персульфат аммония и алюминатв:процессе МДО, осуществляемом при вы-натрия.сокой анодной плотности тока. При этом 35 . Смесь перед оксидированием тщательна титане формируется тонкая плейка (доноперемешивают и проводят процесс МДО5 мкм), так как большей толщины покрытия: "при указанных режимах.достичь неудается из-зачастичногораство-; Образующееся- покрытие серого цвета: рения амфотерйого диоксида титана в ще-состоит по данййм рентгенофазового аналочномрастворе. Кроме того, благодаря 40 лиза иэ рутила (Т 02) и двойного оксидаприсутствию в электролите гексаметафос- А 20 эТОг (А 2 Т 05), Кроме того, как покафата натрия происходит образованиев по-: . зывают данные микродугового рентгенокрйтии, наряду с рутилом, модификации : спектральногоанализа,покрытиесодержитанатаза, которая отличается меньшей плот-.в составе магний преимущественно в виденостью, рыхлостью и меньшей химической 45 оксида.стойкостью в Растворах кислот и щелочей; . В начале йроцесса оксидирования приЛегирующие добавки(Мо, 9) в разнородныхнизких напряжениях формирования происсплавах титана в процессе МДО образуют " ходит образование пленки Т 02 (рутил). Этаоксиды (МоОз, Ч 20 э), которые разлагаются фаза образуется благодаря наличию в элекпри высоких температурах, возникающих 50 тролитеионов 504, которыеспособствуютвследствие повышения плотности тока впереориентации структуры Т 02 (анатаз) в.щелочном электролите в йроцессе МДО и, Т 02(рутил),кроме того, образуют соли в щелочной срв- . Наличие в составе электролита алюмиде (ванадаты, молибдаты), что приводит к ната натрия приводит к образованию в соснижению прочности пленки. 55 ставе пленки оксида алюминия. У анода. (изделия) благодаря наличию кислой средыЦелью изобретения является повыше- протекае реакция образования гидроксидание износостойкости покрытий на изделиях алюминияиз разнородных сплавов титана, Работаю- А 1 О +ЯЯ ОА 1(ОН) О +ЯА 1(ОЮщих в условиях пар трения, г г " гздальнейшее обезвоживание которой под воздействием высокой температуры искр на аноде приводит к образованию оксида алюминия52 Л 1 ОН) вА 1 О +ЗН Оэ 2 э яНаличие водорастворимого сульфата в составе электролита способствует образованию оксида титана модификации рутил, 10 Это объясняется тем, что в электролитах, содержащих 504 группы, последние в результате хемосорбции.образуют оп ределенные связи с титаном, что первоначально влечет за собой увеличение скорости об раэования зародышей модификации анатаза.В результате протекания процессов и подкисления анодного пространства в этих электролитах происходит растворение эа родышей анатаза в формируемой на титане анодной пленке и соответственно растет доля зародышей рутила, не растворимых в кислой среде и обладающих большей химической инертностью. 25Поскольку при высоких напряжениях интенсивность процессов подкисления анодного. пространства (накопления ионов Н+) высока, то образование рутильной фазы является практически исключительным, что 30 обеспечивает высокую износостойкость покрытий.Вследствие окислительных свойств присутствующего в электролите персульфата аммония происходит повышение 35 плотности тока на аноде, что обеспечивает протекание термохимической реакции взаимодействия Т 102 (рутил) с окисью алюминия, в результате чего на поверхности изделия образуется двойной окисел А 120 з х 40 хТ 102 по следующей реакции:А 20 з+Т 102 А 12 Т 105Кроме того, присутствие в составе алек тролита персульфата аммония способствует увеличению скорости окисления легирующих добавок (Мо, Ч) и более качественному оксидированию (уменьшение пористости, дефектов пленки) титановых сплавов, так 50 как окислы ЧгОь, МоОз являются летучими. Персульфат легко окисляет Мо, Ч, оксиды улетучиваются, поры в избытке 0 "затягиваются".Наряду с окислительными свойствами Ы персульфат аммония является дополнительным источником ионов 304, роль которых в образовании рутила описана выше. Вместе с тем этот окислитель не вносит в раствор инородных (загрязняющих) ионов,Указанные выше соединения, входящиев состав покрытия, а именно ПЮ - рутил,АОТ 05, М 90, обеспечивают его повышенную прочность, износостойкость, Эти соединения образуются только в режиме МДО,условия которого способствуют их синтезуи внедрению в оксидную матрицу.Покрытия такого состава образуется изпредлагаемого электролита только в томслучае, когда концентрации его компонентов находятся в определенных, заявляемыхвыше пределах,Содержания растворимых сульфатныхсоединений ниже заявляемых пределов необеспечивают создание рутильной пленкидостаточной толщины. Пленка образуетсятонкая с цветами побежалости, и рентгенофазовый анализ дает только линии подложки.Содержание растворимых сульфатныхсоединений выше заявляемых пределовприводит к образованию толстого рыхлого,легко отслаивающегося от подложки слоя снаростами, дефектами, не обладающего иэносостойкостью.Содержание алюмината натрия менее3 г/л не способствует образованию оксидаалюминия и естественно АЬТ 105 в покрытии. Концентрация алюмината натрия выше10 г/л вследствие повышения рН раствораприводит к растворению образующегося оксидного слоя. На изделиях из разнородныхсплавов титана образуются толстые, рыхлые, солеобраэные пленки.Содержание персульфата аммония менее 0,5 г/л не обеспечивает плотности тока,необходимой для протекания термохимической реакции с образованием А 12 Т 105, чтоособенно четко проявляется при оксидировании изделий иэ разнородных сплавов титана.При содержаниях персульфата аммониявыше 8 г/л наблюдается значительное повышение плотности тока, что приводит кобразованию толстых, рыхлых пленок, асильное газовыделение на аноде приводитк их отслаиванию.В прототипе, содержащем сульфат-ионы(сульфат магния или алюминия), силикатионы (силикат натрия) и гексаметафосфатнатрия при оксидировании методом МДО,и в состав покрытия на титане входят наряду с рутилом анатаз (по данным рентгвнофазового анализа). Присутствие в покрытиианатаза - модификации диоксида титана,обладающей рыхлостью и низкой тве 1 достью, снижает износостойкость получаемыхпокрытий. Кроме того, наличие в составеэлектроЛита силикат-ионов способствует .образованию аморфных включений в состав1788793 Таблица 1 7 8пленки, что также приводит к снижению Результатциспытанийотражаютизносоизносостойкостипокрытий, особенно на стойкостьпокрытия,оцениваемуюпоколичеизделияхиз разнородных сплавов титана, ству циклов возвратно-поступательногоНаличие ионов ЯОд и отсутствие "по- движения образцов при нагрузке 50 кг/см.сторонних," ионов обеспечивает образова Приведены также рентгенофазовый составнйе в составе. покрытий рутильной фазы покрытий. определенный на рентгеновскомдиоксида титана, что подтверждается ре- дифрактометре ДРРОН,0 при Сц,Ка-иззультатами рентгенофазового анализа. Это-лучениимупроцессуспособствуетприсутствиевего.Какследует из приведенных в табл. 2составе окислителя - персульфата аммония, 10 данных, покрйтие; полученное из электрокоторый обеспечивает более полный выход лита согласнопрототипу(пример 1) обладарутильной фазы в йокрытиях,. . ет крайне низкой износостойкостью. ВВ изобретении одновременйое присут- состав покрытйя входят рутил, анатаз, ренствие в растворе персульфата аммония и тгеноаморфная фаза,ионов 304 обеспечивает синтез в составе 15 В примерах 2-11; в которых электролитпокрытйя из окиси алюмйния соедийениясодержитодин или несколько компонейтов,А 2 ТОБ, придающего последнемуизносо- содержаниекоторых выходит за пределыстойкость. ::.: интервала, заявляемого вформуле изобре-.:Имейно налйчие всех компонентов . тения; качество покрйтий ййзкое; Покрытия, обесйечиваетсочетаниерутильноймодифи либо тонкие (2-4), либо рыхлые с солевойкации двуокиси титана и А 2 ТОб в составе пленкой, крупнь)ми порами,т.е. с дефекта-.получаемых покрытйй, сообщающее по- . ми(5-9). Покрытия неоднородные, легко отследним повыцденную износостойкость;слаиваются (10-11), По составу это либоИзобретение может быть проиллюстри- анатаэ (2-9), либо рутил (10-11). Добавокровано следующими примерами, в которых 25 АтТОь эти покрытия не содержат. Иэносооксидные покрытия наносили на сплавы ти- стойкость покрытий по примерам 2-11 низ-:тана. Оксидированйе осуществляли в мик- кая, цель изобретения в этих случаях неродуговом режиме при напряжении 250 В,. достигйута.плотноститока 25 А/дм, температуре алек- В примерах 12-28 показаны варианты2тролита 22 С. Время оксидирования 10 мин, 30 электролита в соответствии с формулой изо-:Примеры сведены в табл. 1 и 2.:;бретения "и даны характеристики.получаеВ табл. 1 приведены составы испытыва- мых из них покрытий. Покрытия получаютсяемых электролитов: прототипа, вариантов ровные, плотные, светло-серого цвета, По.электролитавсоответствиисформулойиэо- составу они представляют собой рутил,бретения иэлектролитов, у которых один 35 включающий АгТО 5. Износостойкость этихили несколько компонентов выходят за покрытий высокая, что соответствует целипределы заявляемого интервала концентра- изобретения.ций,:; :, .Технико-экойомические преимуществаВ табл. 2 представлены результаты ис- предлагаемого электролита в сравнении спытаний покрытий, полученныхиз вышеука прототйпом заключаются в повышении иэ-занных электролитов и их характеристики.носостойкости покрытий, получаемых метоПокрытия былиполучены наобраэцахти-дом микродугового оксидирования натана ВТ 1-0 и разнородных сплавах титана иэделиях из разнородных сплавов титана, вв следующих сочетаниях: ПТ 7 М - . ПТЗМ; основном используемых при изготовленииПТ 7 М- ПТ 1 М; ПТ 1 М - ПТЗВ; ПТЗВ - ПТЗМ; 45 узлов трения и деталей, работающих на иэПГ 7 М - ПТЗВ; ПТЗМ - ПТ 1 М.нос.1788793 10 Продолжение табл, 1 одолжение табл Продолжение та1788793 Продолжение табл. 1 2 абл и покрытий на раэнорбдных сплавах титана, полученныхитах соглсно примерам 1-28, сплав ВТ 1-0 (титан) рактеристика иэносостойк методом МДО в электСостав. электролитзносостой сть, колич нешний вид покрытия фаэовый та покрыт 2 5 02- анат То жеО 51 ож О 3 ерая пленка, вместах наросты,ия белого цвета Наросты на пленке То же ленка ровная, плотнаяремя ис ания пле ки, мин 12 36 39 ство цикловпри нагруэке50 кг/см 23946 29470 14736 3131436840ки, мин 600 36840 33156 То же 540 540 33156 44208 720 600 36840 31314 510 720 44208 Менее 10 28 То же То же 3,5 215 То же 4,5 8,512 13 14 То же 480 560 420 380 600 29470 34380 25788 23332 36840 15 16 17 Состав электролитаВнешний вид покрытия Побежалость, тонкая пленка Светло-серая тонкая пленка Темно-серая сплошная пленка То жеСветло-серая сплошная пленка То жеВремя истирания пленМенее 1 мин 25 9 10 14 99 360 Износостойкость, количестВО циклОВ при нагрузке 50 кг/см18 19 20 21 22 23 24 25 26 27 2 3 4 5 6 7 8 9 10 11 12 ТЮ 2 - анатаз Т 102 - анатаз ТЮ 2 - рутил Внешний вид покрнтия Тонкая пленкасерого цветаТемно-сераяоднородная пленка Пленка зеленоватосерого цвета То жеСветло в сер плотная пленка То жеВремя истирания пленки, мин при нагрузке 50 кг/смТ 102 - анатаз 122 То жеТ 10 г - рутил То же Н Т 1 02 - рутил,А 12 Т 10519 20 21 22 23 24 25 26 27 28 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Внешний вид покрытия Тонкая пленка То жеОднородная пленка светлосерого цвета То жеПленка светлосерого цветаТо же 700 660 640 600 620 780 720 730 0,5 0,5 2,5 3 4,5 8,5 14 18 9 13 15 15 340 450 510 540 360 800 750 42980 40524 39296 36840 38068 47892 44208 4482231 31 154 184 276 522 860 1105 523 798 920 920 20875 27630 31314 33156 22104 49120 46050

СмотретьЗаявка

4632560/26, 15.12.1988

Институт химии Дальневосточного отделения АН СССР

Гордиенко П. С, Хрисанфова О. А, Коркош С. В

МПК / Метки

МПК: C25D 11/26

Метки: микродугового, оксидирования, сплавов, титана, электролит

Опубликовано: 27.05.1996

Код ссылки

<a href="https://patents.su/13-1788793-ehlektrolit-dlya-mikrodugovogo-oksidirovaniya-titana-i-ego-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Электролит для микродугового оксидирования титана и его сплавов</a>

Предыдущий патент: Способ количественного определения кетамина гидрохлорида в лекарственных композициях, содержащих бензэтония хлорид

Следующий патент: Многорядная компаундированная формованная катушка

Случайный патент: Усилитель