Способ получения углеводородов из углеродсодержащих материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1297734

Автор: Роллан

Текст

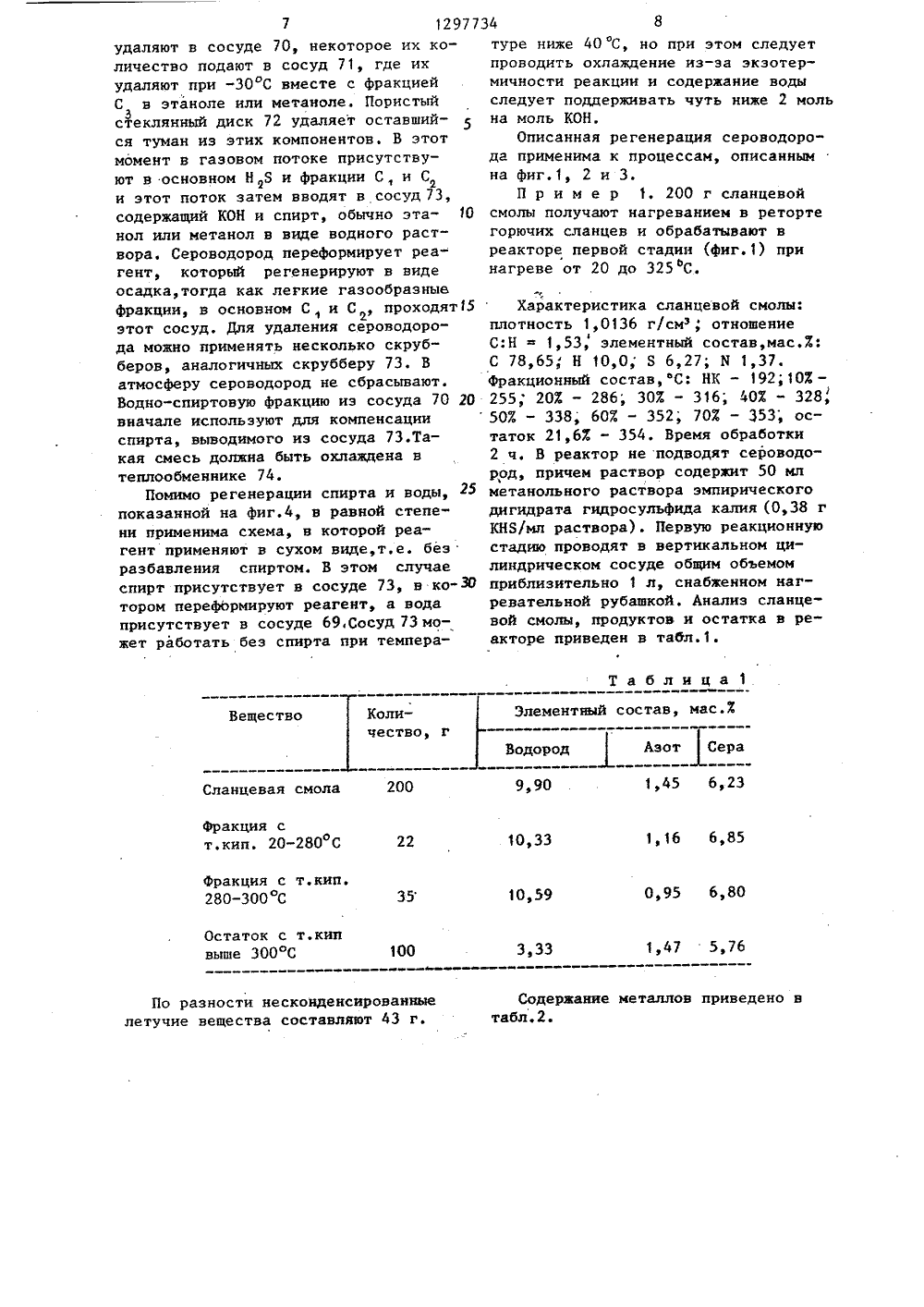

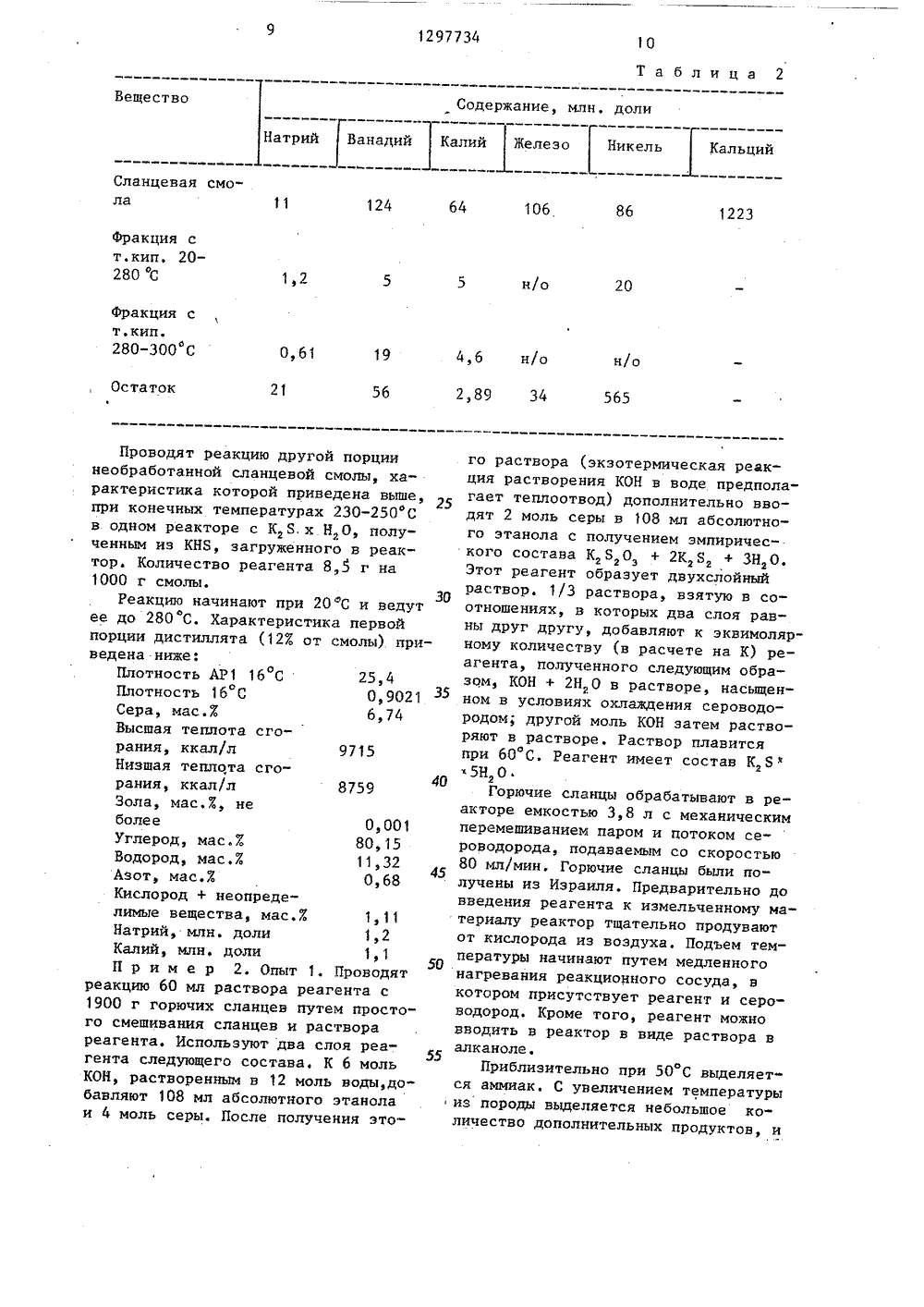

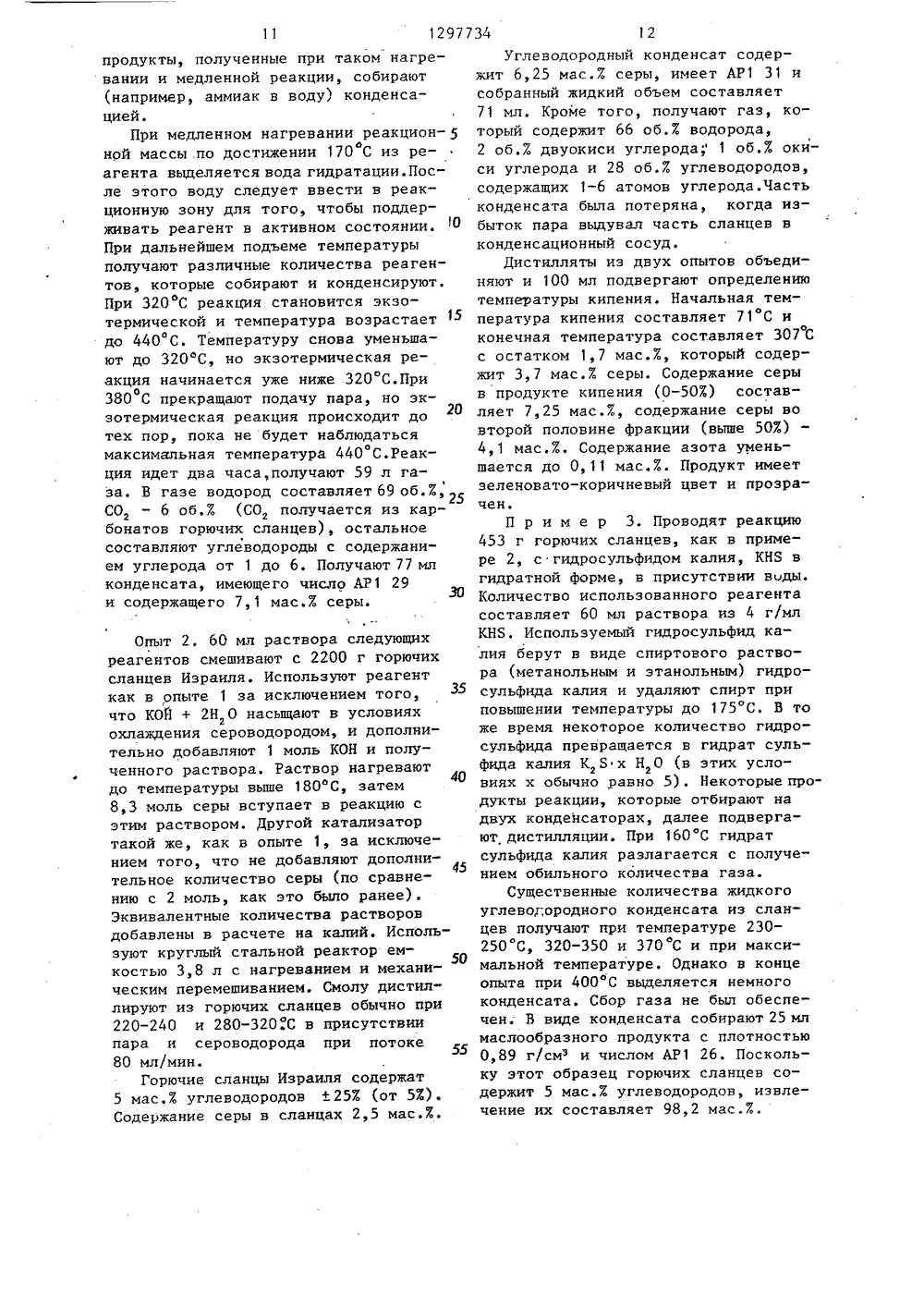

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСНИХРЕСПУб ЛИК АЗ О С 1/О ГОСУД ПО ДЕ РЕТЕН НТ 242305(54) СПОСО ИЗ УГЛЕРОД (57) Изобр ки кероген ности получ ,и может быт перерабатыв расширения используют ее ТВЕННЫЙ КОМИТЕТ СССР М ИЭОбРЕТЕНИЙ И ОТКРЫТИЙ(56) Авторское свУ 941396, кл, СПатент США 9 3опублик. 1974.Б ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ОДЕРЖАЩИХ ИАТЕРИАПОВ тение касается переработ одержащих сланцев, в час ения углеводородов (УГ), ь использовано в сланцеающей промышленности.Для сырьевой базы в процессе другое углеродсодержащ,801297734 сырье (УС), перерабатываемое в других условиях. Получение ведут из УСсланцевых керогенсодержащих пород илсланцевых смол и сернистых соединений щелочных металлов - гидросульфида, сульфида, полисулъфида, гидратасульфида калия, взятых порознь иливместе в виде спиртовых растворов илих гидратов, илн гидросульфида натрия, взятого в виде гидрата, при 100400 С с последующим выделением УГ,ЮН и серы. Преимущественно процессведут в присутствии водяного параи/или воды и Н 8, причем либо в однуступень, либо в две, и на второй ступени обрабатывают УС гидросульфидомили гидратом сульфида калия при температурах ниже, чем на первой ступени, где обеспечены экзотермическиеусловия при 320-360 С за счет барботирования воды, 3 з.п, ф-лы, 4 ил.,2 табл.4/ роектная,4 эводственно-полиграфическое предприятие, г. Ужго Ю Ю Тираж 4 ВНИИПИ Государс по делам изоб 313035, Москва, Ж Подловенного комитетаетений и открытий5, Раушская наб., 1297734Изобретение относится к способампереработки керогенсодержащих сланцев или смол, полученных из сланцев,и может быть использовано в сланцеперерабатывающей промышленности. 5Целью изобретения является расширение сырьевой базы путем переработки высокосернистых сланцев или нхпродуктов,На фиг. 1 схематично изображенаЮустановка для проведения одностадийного процесса повышения качествасланцевого масла, на фиг.2 - установка для проведения многостадийногопроцесса повышения качества сланцевого масла, включая регенерацию реагента, на фиг,3 - установка для регенерации углеводородов из сланцевойпороды, включая регенерацию побочных продуктов, а также рециркуляцию.реагентов, что на практике реализуется путем проведения последовательности реакций в ряде различных реакторов, на фиг.4 - установка для регенерации сероводорода.Способ осуществляется следующимобразом.Согласно технологической схеме,показанной на фиг.1, в реактор 1 полинии 2 подают сланцевое масло илисланец, а по ливии 3 - реагент, состоящий из смеси КНБ, К Яв средеспирта, в котором содержится некоторое количество воды,аПри температуре ниже 60 С смешанный реагент и горячий сланец подвергают механическому перемешиванию,Еслинеобходимо подводить тепло, то егоподводят с помощью нагреваемого змеевика 4. При поддержании температуры на значении ниже б 00 С отделяют полинии 5 аммиак известным способом,например путем обработки водой,По линии 6 удаляют выделившуюсяэлементарную серу, которая образуется во время выделения аммиака.С низа реактора 1 по линии 7 смесьобработанного сланца и реагента подаютв реактор 8,Для поддержания необходи 50мой температуры реакции в реакторе8 предназначен подогреватель 9.По линии 10 могут вводиться дополнительные реагенты, например КНБ,КБ , КЯН 20, растворенные в спирили в воде. Кроме того, по линии 10подают воду, пар или сероводород.Температурные интервалы, при которых может работать реактор 8, следующие: 220-240, 280-320 н,360-390 фС.В таких температурных интервалах образуется основная масса продуктов.Обычно воду и сероводород добавляютпри 170 СК 2 Б х Н 20, где х - 5 или2, т.е, различные гидраты представляют собой очень активные реагентыи способствуют образованию газообразных углеводородов. При температу"рах около 135-150 С такой реагентпредставляет собой расплав К Я.Образующиеся легкие углеводородыпо линии 11 вместе с газами и водойпоступают в сепаратор 12, где происходит разделение. Газы и Н Я отво 2дятся по линии 13, Жидкая фаза расслаивается на два слоя. Верхний слой,если он есть, представляет собой легкие углеводородные фракции, а ниж+ний - водно-спиртовую смесь. Смесьводы со спиртом используют в качестве исходного соединения для последующего образования реагента,Часть газов и легкие дистиллятыподают по линии 14 в дистилляционнуюколонну - реактор 15, куда их вводятс низа дистилляционной колонны (реактора) 15.В реакторе 15 дистилляции поддерживают температуру 220-240 С. Смесьсланца с реагентом вводят также сниза колонны 15 по линии 16.Чтобы обеспечить поступление водорода для гидрирования компонентовгорючего сланца, воду и в значительно меньшей степени сероводород вводят дополнительно по линиям 17 и 18с низа реактора. По мере гидрирования горючего сланца образующиеся углеводороды поднимаются по колоннеи их выводят в виде паров по линии19, охлаждают в холодильниках 20 и21 и по линии 22 подают на дальнейшую переработку. После отработки реагента, если он правильно подобран,его регенерируют в жидкой или твердой формах:на дне колонны 15 и выводят по линии 23 для дальнейшего использования,На фиг,2 показана установка длямногостадийного процесса обработкигорючего сланца, включающего регенерацию реагента с тем, чтобы в случаеполностью непрерывного процессе обеспечить заранее установленные потокипродукта от исходного сланцевого материала. В соответствии с процессом,изображенным на фиг.2, в реакторе24 предварительной обработкипроцесспроводят так же, как в реакторе 1предварительной обработки, показанномна фиг.1, В реакторе 25 протекают теже реакции, что и в реакторе 8 нафиг. 1.Из реактора 25 нижние продукты подают по линии 26 во второй реактор 27.Верхнюю фракцию из реактора 27 выводят по линии 28 и подвергают де- Юфлегмации в дефлегматоре 29, причемверхний продукт из дефлегматора 29выводят по линии 30 при температуре,например, 225 С и перерабатывают,какпоказано на Фиг.115Водно-спиртовую смесь возвращаютпо линии 31 в реактор 2. Водород,необходимый для гидрирования, в реактор 27 подают по линии 32,Поскольку температура реакции в 20реакторе 27 значительно выше, чем вреакторе 25, то необходимо нагревание через внутренние и внешние зме-.евики 33.Нижние продукты из реактора 27вводят по линии 34 в реактор 35 длядополнительного гидрирования и регенерации реагентов.В реакторе 35 горючий сланец иреагент нагревают в интервале 360400 С,причем реагент рециркулируетоот днища реактора навстречу идущемувниз продукту реакции. По мере накопления реагента в реакторе 35 еговыводят с помощью трехходового клапана 36.Дефлегмированную фракцию, регене"рнрованную из колонны 29, подают полинии 30 в дополнительную колонну 37.40Реагент, который применяют в колонне37, представляет собой в основномК,Б и КНЯ в среде спирта. В колонну37 воду добавляют по линии 17. Отходящий поток реагента иэ колонны 37, по линии 38 объединяют с реагентом,отводимым по линии 39 иэ реактора35, и возвращают для регенерации ирециркуляции реагента в процесс.В реакторе 40, в который по линии 41 поступает горячий реагент,имеющий температуру, например, 390 С,последний охлаждают холодной водой.После охлаждения воду добавляют в количестве 1-2;1 по отношению к реаген 55ту. Реакция с водой приводит к переформированию реагента в результатеобразования гидроокиси щелочного металла и сульфида щелочного металла. Поток реагента и продукта из реактора 40 выводят и фильтруют на фильтре 42 с целью удаления примесей и суспендированных хлопьев тяжелых металлов или других суспендированных частиц, В сосуде 43 для переформирования реагента последний подвергают дополнительному охлаждению при его смешивании с холодным аэеотропным раствором спирт-вода и сероводородом.: Сероводород, введенный в реактор 43 по линии 18, реагирует с гндроокисью щелочного металла с образованием соответствующих сульфидов. Эту реакцию следует проводить при охлаждении.Поскольку протекание реакции сульфида в спирте зависит от темнературы,концентрации и растворителя, могут образоваться различные разновидности сульфидов щелочного металла, например, сульфидов калия, если не поддерживать температуру на соответствующем уровне.Поскольку в реакторе 43 присутствуют смеси реагентов, их можно использовать как таковые в реакторе 24 и разбавлять спиртом. Однако индивидуально полученные сульфиды щелочных металлов могут быть также получены или переформированы для дальнейших реакций, проводимых в реакторах 27, 35 или 37,причем после этого получают смеси с более узким числом форм реагента. На фиг.3 изображена установка для проведения процесса, в котором сланцевую смолу получают непосредственно из породы, как из органических, так и/или из неорганических углеродных образований с помощью описанного реагента. В соответствии с этим породу1 содержащую сланцевую смолу, измельчают до частиц с размером 6 мм или меньше и подают в бункер 44 и через шнековый питатель 45 смешивают с реагентом, подаваемым по линии 46. Од" нако реакция не зависит от размера частиц породы. Регаент находится в жидкой форме и покрывает частицу породы. Смесь затем поступает в реактор 47. Поскольку реакция реагента и воды и Н 2 8 с породой горючего сланца является экзотермической для некоторых систем горючий сланец - реагент, то змеевики 48 можно в зависимости от ситуации использовать как для нагревания, так и для охлаждения.129773 В реакторе 47, в котором в ходе непрерывного процесса поддерживают температуру, например, 280-390 С, породу можно перемешивать с помощью насосов 49, подающих часть реагентов 5 как в жидком, так и в газообразном состоянии в нижнюю коническую часть реактора 47 через множество отверстий 50, в результате чего часть породы поддерживается в суспензии, или 10 используют другие перемешивающиеся средства, Аналогичным образом, пар и сероводород можно также вводить ниже уровня расположения породы по линии 51. Если порода тяжелее реагента и регенерированных углеводородов, то она падает на дно конического реактора.Через соответствующий клапанный насос 52 осадившиеся в реакторе компонечты выводят из него и выбрасывают или вводят в скруббер 53. Скрубберную воду применяют в ограниченных количествах по мере того, как она обеспечивает выщелачивание предшественников реагента или тяжелые металлы, которые могут осаждаться из выщелачивающегося раствора водой. Остаток породы прокачивают через клапанный насос 54 и затем Фильтруют на барабанном фильтре 55, на котором остаток породы остается в виде остатка на фильтре. Отработанную породу отводят по линии 56.Продукты, выходящие с верха реак тора 47, проходят через сито 57 и состоят из аммиака, сероводорода, газа, дистиллятов в зависимости от рабочей температуры и используемого реагента. Газообразные продукты, которые могут конденсироваться при температуре охлаждающей воды, вводятся по линии 58 во второй реактор 59 и реагируют в нем с нанесеннь 1 м реаген 45 том, действующим как катализатор,Поток продуктов реакции по линии 58 вводят в реактор 59, выполненный в виде тарельчатой колонны, в которой катализатор нанесен на днища тарелок,50 Этот реактор может быть помещен сверху реактора 47. Поток 58 вводят с дна колонны 59. Верхний поток продукта реакции разделяют с помощью дефлегмационной колонны 60.В случае, если реактор работает с образованием небольшого количества жидких дистиллятов, если они имеются, и реакцию проводят при высокой 4 6температуре так, что только газообразнь 1 е верхние продукты и/или высококипящие дистилляты выводятся из реактора 47 по линии 58, то продукты реакции из реактора 47 могут обрабатываться следующим образом, представленным из пунктирной части А.Реактор 61 содержит реагент в виде катализатора. То же самое относится и к реактору 59. Реагент наносят на окись алюминия с большой площадью поверхности силикат алюминий-калия, шпинель или аналогичные носители,которые обычно применяют в нефтяной промьппленности для формирования катализатора.Хотя катализатор суспендируют насетке 62, реакцию в равной степени можно проводить в любой колонне (или реакторе), в которой применяют нанесенные катализаторы. Сетка 62 можетудаляться и покоиться на ободе 63,причем край 64 сетки 62 используют вкачестве воронки. В реактор 61 добавляют воду. Дефлегматор 65 аналогичен дефлегматору 60, работает при 135150 С и в нем обрабатывают весь га"зовый поток.На фиг.4 представлена установкадля прьведения процесса регенерациигазообразного сероводорода, Реактор бб, работающий обычно при 320-390 С,загружают породой горючего сланца,реагентом в жидкой или твердой Форме,водой в виде пара и сероводородом,обрабатывают аналогично описанномувыше, Затем полученные газы охлаждают, например, в конденсаторе 67.Охлаждающая рубашка, окружающая холодильник 67, способствует охлаждению реакционных газов, Начальные иболее тяжелые продукты регенерируютс днища конденсатора 68, Газообразные продукты подаются в сосуд 69,вкотором находится вода или спирт(обычно метанол или этанол) в растворе КОН. Раствор в сосуде 69 поддерживают в охлажденном состоянии так, что легкие газы, например С, и сероводород проходят через этот сосуд. Если используют спирт, то газы С абсорбируются, а Си С растворяются, поэтому более предйочтительным является водный раствор.В сосуде 70 содержимое охлаждают до приблизительно "35 С и при этой температуре удаляют газы Сд и Сз. Хотя большую часть фракций С и СьТ а б л и ц а 1 1 Количество, г Вещество 1,45 6,23 9,90 Фракция ст.кип, 20-280 С 1, 16 6,85 10,33 Фракция с т.кип.280-300 С 0,95 6,80 Остаток с т.кипвыше 300 С 1,47 5,76 3,33 100 12977 удаляют в сосуде 70, некоторое их количество подают в сосуд 71, где их удаляют при -30 С вместе с фракцией С в этаноле или метаноле. Пористый стеклянный диск 72 удаляет оставшийся туман из этих компонентов. В этот момент в газовом потоке присутствуют в основном Н Б и фракции Си С и этот поток затем вводят в сосуд 73, содержащий КОН и спирт, обычно эта- Ю нол или метанол в виде водного раствора. Сероводород переформирует реагент, который регенерируют в виде осадка, тогда как легкие газообразные фракции, в основном С и С , проходят 15 этот сосуд, Для удаления сероводорода можно применять несколько скрубберов, аналогичных скрубберу 73. В атмосферу сероводород не сбрасывают. Водно-спиртовую фракцию иэ сосуда 70 20 вначале используют для компенсации спирта, выводимого иэ сосуда 73,Такая смесь должна быть охлаждена в теплообменнике 74.Помимо регенерация спирта и воды, 25 показанной на Фиг,4, в равной степени применима схема, в которой реагент применяют в сухом виде,т.е. беэ разбавления спиртом. В этом случае спирт присутствует в сосуде 73, в котором переформируют реагент, а вода присутствует в сосуде 69,Сосуд 73 может работать беэ спирта при темпераСланцевая смола 200 По разности несконденсированныелетучие вещества составляют 43 г. 34 8туре ниже 40 С, но при этом следует проводить охлаждение из-за экзотермичности реакции и содержание воды следует поддерживать чуть ниже 2 моль на моль КОН,Описанная регенерация сероводоро" да применима к процессам, описанным на фиг.1, 2 и 3.П р и м е р 1. 200 г сланцевой смолы получают нагреванием в реторте горючих сланцев и обрабатывают в реакторе первой стадии (фиг.1) при нагреве от 20 до 325 С. гХарактеристика сланцевой смолы: плотность 1,О 36 г/смз, отношение С:Н1,53, элементный состав,мас.Х; С 78,65; Н 10,0; 8 6,27; Я 1,37. Фракционный состав,фС: НК - 192;10 Х - 255; 203 - 286; 307 - 316; 40 Х - 328, 50% - 338, 603 - 352, 703 - 353; остаток 21,6 Х - 354. Время обработки 2 ч. В реактор не подводят сероводород, причем раствор содержит 50 мл метанольного раствора эмпирического дигидрата гидросульфида калия (0,38 г КНЯ/мл раствора). Первую реакционную стадию проводят в вертикальном цилиндрическом сосуде общим объемом приблизительно 1 л, снабженном нагревательной рубашкой. Анализ сланцевой смолы, продуктов и остатка в реакторе приведен в табл.1. Элементный состав, мас.й Водород Азот Сера Содержание металлов приведено втабл.2.1297734 10 Таблица 2 Вещество й Желез трий Ванади Кальций ике ланцевая с 223 Фракция ст.кип. 20280 С фракция ст,кип.280-300 С/о Ост 0 45 5 ся аммиаиз породыличество Проводят реакцию другой порции необработанной сланцевой смолы, характеристика которой приведена выше, при конечных температурах 230-250 С в одном реакторе с К 2 Я.х Н, О, полученным из КНБ, загруженного в реактор, Количество реагента 8,3 г на 1000 г смолы.Реакцию начинают при 20 С и ведут ее до 280 С. Характеристика первой порции дистиллята (12% от смолы) при ведена ниже:Плотность АР 1 16 С25,4 Плотность 16 С 0,9021 Сера, мас.% 6,74 Высшая теплота сго"рания, ккал/л 9715 Низшая теплота сгорания, ккал/л 8759 Зола, мас.%, неболее 0,001 Углерод, мас.% 80,15 Водород, мас.% 11,32 Азот, мас.% 0,68 Кислород + неопределимые вещества, мас,%Натрий, млн. доли 1,2 Калий, млн. доли 1,1 П р и м е р 2. Опыт 1. Проводят реакцию 60 мл раствора реагента с 1900 г горючих сланцев путем простого смешивания сланцев и раствора реагента. Используют два слоя реагента следующего состава. К б моль КОН, растворенным в 12 моль воды,до" бавляют 108 мл абсолютного этанола и 4 моль серы. После получения этоСодержание, млн. доли го раствора (экзотермическая реакция растворения КОН в воде предполагает теплоотвод) дополнительно вводят 2 моль серы в 108 мл абсолютного этанола с получением эмпирического состава К, Я Оз + 2 К 2 Б, + ЗН 2 О. Этот реагент образует двухслойный раствор. 1/3 раствора, взятую в соотношениях, в которых два слоя равны друг другу, добавляют к эквимолярному количеству (в расчете на К) реагента, полученного следующим образом, КОН + 2 Н 0 в растворе, насыщенном в условиях охлаждения сероводородом; другой моль КОН затем растворяют в растворе. Раствор плавится при 60 С. Реагент имеет состав К 2 Я " 5 Н 2 0Горючие сланцы обрабатывают в реакторе емкостью 3,8 л с механическим перемешиванием паром и потоком сероводорода, подаваемым со скоростью 80 мл/мин, Горючие сланцы были получены из Израиля. Предварительно до введения реагента к измельченному материалу реактор тщательно продувают от кислорода из воздуха. Подъем температуры начинают путем медленного нагревания реакционного сосуда, в котором присутствует реагент и сероводород. Кроме того, реагент можно вводить в реактор в виде раствора в алканоле,Приблизительно при 50 С выделяетк. С увеличением температурывыделяется небольшое кодополнительных продуктов, ипродукты, полученные при таком нагревании и медленной реакции, собирают (например, аммиак в воду) конденсацией.При медленном нагревании реакцион ной массы по достижении 170 С из реагента выделяется вода гидратации.После этого воду следует ввести в реакционную зону для того, чтобы поддерживать реагент в активном состоянии. 10 При дальнейшем подъеме температуры получают различные количества реагентов, которые собирают и конденсируют. При 320 С реакция становится экзотермической и температура возрастает до 440 С. Температуру снова уменьшают до 320 С, но экзотермическая реакция начинается уже ниже 320 С.Прио380 С прекращают подачу пара, но экзотермическая реакция происходит до тех пор, пока не будет наблюдаться максимальная температура 440 С,Реакция идет два часа, получают 59 л газа. В газе водород составляет 69 об. , СО 2 - 6 об.7 (СО, получается из карбонатов горючих сланцев), остальное составляют углеводороды с содержанием углерода от 1 до 6. Получают 77 мл конденсата, имеющего число АР 1 29 и содержащего 7,1 мас.7 серы.30 Опыт 2. 60 мл раствора следующих реагентов смешивают с 2200 г горючих сланцев Израиля. Используют реагент как в,опыте 1 за исключением того, что КОН + 2 Н,О насыщают в условиях охлаждения сероводородом, и дополнительно добавляют 1 моль КОН и полученного раствора. Раствор нагревают до температуры вьппе 180 С, затем 8,3 моль серы вступает в реакцию с этим раствором. Другой катализатор такой же, как в опыте 1, за исключением того, что не добавляют дополнительное количество серы (по сравне" нию с 2 моль, как это было ранее). Эквивалентные количества растворов добавлены в расчете на калий. Используют круглый стальной реактор емкостью 3,8 л с нагреванием и механическим перемешиванием, Смолу дистиллируют из горючих сланцев обычно при 220-240 и 280-320.С в присутствии пара и сероводорода при потоке 80 мл/мин.Горючие сланцы Израиля содержат 5 мас.Х углеводородов + 253 (от 5 Е). Содержание серы в сланцах 2,5 мас.3. Углеводородный конденсат содержит 6,25 мас.Е серы, имеет АР 1 31 исобранный жидкий объем составляет71 мл. Кроме того, получают газ, который содержит 66 об.7 водорода,2 об.7. двуокиси углерода 1 об.7 окиси углерода и 28 об.7 углеводородов,содержащих 1-6 атомов углерода. Частьконденсата была потеряна, когда избыток пара выдувал часть сланцев вконденсационный сосуд,Дистилляты из двух опытов объединяют и 100 мл подвергают определениютемпературы кипения. Начальная температура кипения составляет 71 С иоконечная температура составляет 307 Сс остатком 1,7 мас.7, который содержит 3,7 мас.7 серы. Содержание серыв продукте кипения (О) составляет ,25 мас.Е, содержание серы вовторой половине фракции (выше 503)4,1 мас,Е. Содержание азота уменьшается до О, 11 мас.Е. Продукт имеетзеленовато-коричневый цвет и прозрачен.П р и м е р 3. Проводят реакцию453 г горючих сланцев, как в примере 2, с гидросульфидом калия, КНЯ вгидратной форме, в присутствии воды.Количество использованного реагентасоставляет 60 мл раствора из 4 г/млКНБ. Используемый гидросульфид калия берут в виде спиртового раствора (метанольным и этанольным) гидросульфида калия и удаляют спирт приповьппении температуры до 175 С. В тоже время некоторое количество гидросульфида превращается в гидрат сульФида калия К Я х Н О (в этих условиях х обычно равно 5). Некоторыепродукты реакции, которые отбирают надвух конденсаторах, далее подвергают дистилляции, При 160 С гидратсульфида калия разлагается с получением обильного количества газа.Существенные количества жидкогоуглеводородного конденсата из сланцев получают при температуре 230250 С, 320-350 и 370 С и при максимальной температуре. Однако в концеопыта при 400 С выделяется немногоконденсата. Сбор газа не был обеспечен. В виде конденсата собирают 25 млмаслообразного продукта с плотностью0,89 г/смз и числом АР 1 26. Поскольку этот образец горючих сланцев содержит 5 мас.Х углеводородов, извлечение их составляет 98,2 мас.7.. Вязкость, 38 СЗольность, мас,%Углерод, мас.%Водород, мас.%Азот, мас,%Кислород, мас.%Натрий, млн. долиВанадийКалийЖелезоНикель 0,93716,19 913041,9О, 00780,5112,040,960,290,42НеопределимНеопределимНеопределимоНеопределим П р и м е р 4. Проводят опыт с453 г таких же горючих сланцев, какв примере 3, с хлопьями ИаНБ. Количество реагента составляет 100 г.Этихлопья плавятся при 112 С. Состояниерасплава поддерживают с помощью использования инертной атмосферы и вприсутствии паров воды,Гидрат,.плавящийся при 112 ОС, разлагается при более высокой температу- Юре, что сопровождается выделением воды и превращением его в низший гидрат, который является твердым веществом. Воду вводят в реактор соскоростью 6 мл/мин, В течение опыта 15не добавляют сероводорода. Таким жеспособом, как в примере 3, получают24,5 мл продукта, и этот конденсаттакже имеет удельный вес 0,89 г/см ичисло АР 1 26. Второй опыт в этих же 20условиях также приводит к получениюпродукта с числом АР 1 26.При промывке водой сланцев послеобработки реагентом получается раствор зеленого цвета, имеющий оченьглубокую зеленую окраску. Это означает присутствие в образце щелочного железа, включающего другие минеральные комплексы,Когда применяют сероводород, то 30образование этих комплексов (преиму"щественно феррит-ферритных) значительно уменьшается и также уменьшаетсярасход реагента,Иэ примеров 3 и 4 следует, что 35нет существенных различий между количеством и качеством углеводородного продукта, полученного с использованием гидросульфида натрия (технический сорт в виде хлопьев), смочен ного водой в реакционном сосуде, и полученного с использованием щелочных растворов гидросульфида калия и пара в качестве реагентов в способе.Из последнего опыта следует, что 45 заметно меньшее количество реагентов может быть использовано при йрименении в реакционном сосуде сероводорода.При проведении реакции в одну стадию число АР 1 для конденсата может находиться в диапазоне 20-32 с довольно легко достижимой областью25-30, с выходами продукта 100 мас.% и выше, в расчете на количество органического углерода в горючих сланцах, Для этих целей предпочтительно использование сероводорода. При двухстадийной реакции, проводимой в присутствии катализаторов,числа АР 1 могут составлять около 40.П р и м е р 5. 466 г сланцевойсмолы, как в примере 1, обрабатывают 18,6 г реагента в реакторе первой реакции и 12,4 г реагента в реакторе второй реакции.Берут следующие реагенты: КНЯ иК Я х Н 20 в реакторе первой реакции,а также во второй. Реакцию в реакторе второй реакции проводят в газовойфазе. В реакторе первой реакции максимальная температура составляет390 С, в реакторе второй реакции -220 С. Время обработки составляет около полутора часов.Анализ первоначального дистиллятаиз второго реактора следующий;Число АР 1 16 С 22,6Удельный вес16 С, г/см 0,9180Сера, мас.% 5,94Теплота сгорания высшая,ккал/кг 9665Теплота сгораниянизшая, ккал/л 8863Зольность, мас,% 0,008Углерод, мас.% 80,48Водород, мас,% 10,66Азот, мас,% 1,05Кислород, мас.% 1,86Натрий, млн. доли 0,32Ванадий НеопределимКалий НеопределимЖелезо НеопределимоАнализ конечной фракции дистилляции;Следует отметить, что хотя числоАР 1 уменьшается (как это следует изпоследних дистилляций), содержаниеводорода возрастает. Вышеуказанныереакции осуществляют без использования добавления сероводорода. Добавление сероводорода улучшает качествопродукта.Уменьшение количества реагента неухудшает выхода, поскольку присутст- Ювует сероводород, 7,5 мл реагента (врасчете на КНЯ) могут быть использованы для обработки 500 г смолы. Тоже самое справедливо для горючихсланцев, т.е. около 7,5 мл (в расчете на КНБ) реагента нужно будет дляобработки 1100 г сланцев, хотя количество, необходимое для эффективного покрытия сланцев, по практическимпричинам является важным для гарантии 20тщательного проведения реакции сосланцами. Оптимальный уровень эффективности устанавливается для каждоготипа сланцев с помощью необходимойсерии опытов при последовательномуменьшении количеств реагента и подходящем использовании сероводорода втребуемом месте, времени, при необходимой скорости,Некоторая часть гидросульфида калия разлагается путем гидролиза вгидроокись калия и сероводород. Затем при более высокой температуре сероводород извлекают при соответствующей обработке газом. 35Гид 1 оокись калия обеспечивает среду при 360 С и выше, посредствомчего карбонат кальция из остатка извести горючих сланцев реагирует ссульфатом калия из остатка реагента фс образованием сульфата кальция исмеси гидроокиси калия и карбонатакалия. В это время содержание калияи натрия в остатке горючих сланцевтакже экстрагируют в гидроокиснойформе, т.е. путем выщелачивания, иперерабатывают,Пар применяют при температуре взависимости от типа сланцев и уровней разложения составляющих, а такжецелевого продукта, Для гидросульфиданатрия и ряда сульфидов или реакцийвода может быть барботирована в реакторе, Подобно этому для экзотермических реакций барботирование воды поз 55воляет контролировать реакцию.Хотя реакционные массы горючихсланцев и реагента могут быть перемешаны, наилучшим является предварительное покрытие сланцев реагентами в отсутствие кислорода, так как кислород проявляет тенденцию к разложению реагента.Предпочтительно применять жидкий или растворенный реагент. Жидкие стабильные реагенты могут применяться для покрытия горючих сланцев, при соответствующей температуре плавления выбранного реагента или их жидкой эвтектической смеси.Обычно число молей воды гидратации определяют термографически по зависимости температуры от времени и наблюдению различных уровней температура - время, а также по выделению воды в форме газа,Формула иэ обретения1, Способ получения углеводородовиз углеродсодержащих материалов путемих смешения с сернистыми соединениями щелочных металлов и контактирования при повьппенной температуре с выделением углеводородов, аммиака и серы, о т л и ч а ю щ и й с я тем,что, с целью расширения сырьевой базы, в качестве углеродсодержащих материалов используют сланцевые керогенсодержащие породы или сланцевыесмолы, контактирование их осуществляют при 100-400 С в присутствии илигидросульфида, сульфнда, полисульфида, гндрата сульфида калия, взятыхв отдельности, или в сочетании в виде спиртовых растворов или их гидратов, или гидросульфида натрия,взятого в виде гидрата,2. Способ по п.1, о т л и ч а ющ и й с я тем, что процесс проводят в присутствии водяного пара и/или воды исероводорода.3. Способ по и, 1, о т л и ч а ющ и Й с я тем, что процесс проводят или в одну ступень, или в две, причем обработку на второй ступени осуществляют гидросульфидом или гидратом сульфида калия при температурах ниже, чем обработка на первой ступени,4. Способ по п.З, о т л и ч а ющ и й с я тем, что обработку углеродсодержащего материала осуществляют в первой ступени в экзотермических условиях при 320-360 С.

СмотретьЗаявка

3274749, 14.04.1981

и Роллан Свэнсон

РОЛЛАН СВЭНСОН

МПК / Метки

МПК: C10G 1/06

Метки: углеводородов, углеродсодержащих

Опубликовано: 15.03.1987

Код ссылки

<a href="https://patents.su/12-1297734-sposob-polucheniya-uglevodorodov-iz-uglerodsoderzhashhikh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения углеводородов из углеродсодержащих материалов</a>

Предыдущий патент: Способ получения полиуретанов

Следующий патент: Выправочно-подбивочно-отделочная машина

Случайный патент: Вращающаяся печь