Способ получения углеводородных нефтяных дистиллятов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

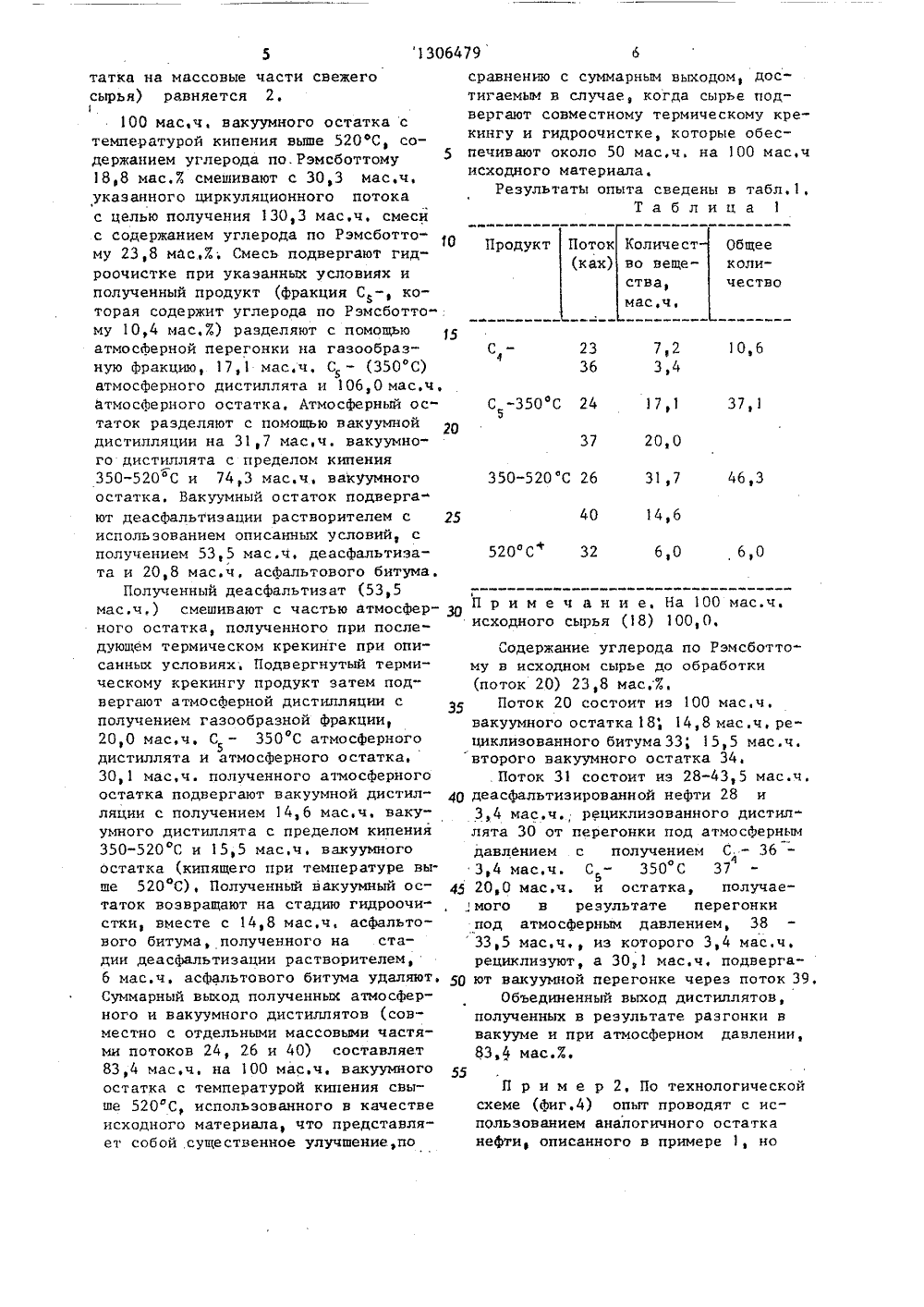

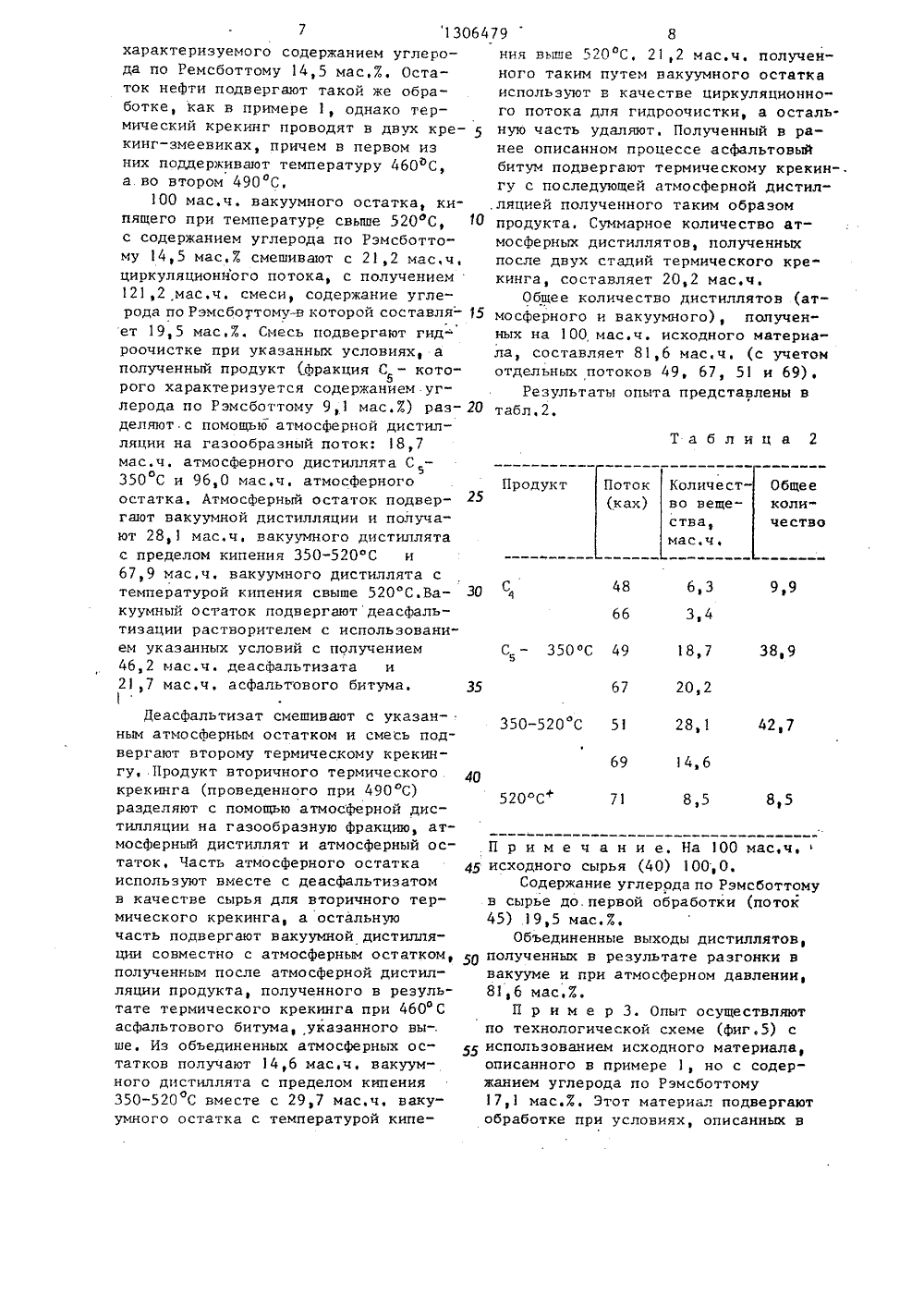

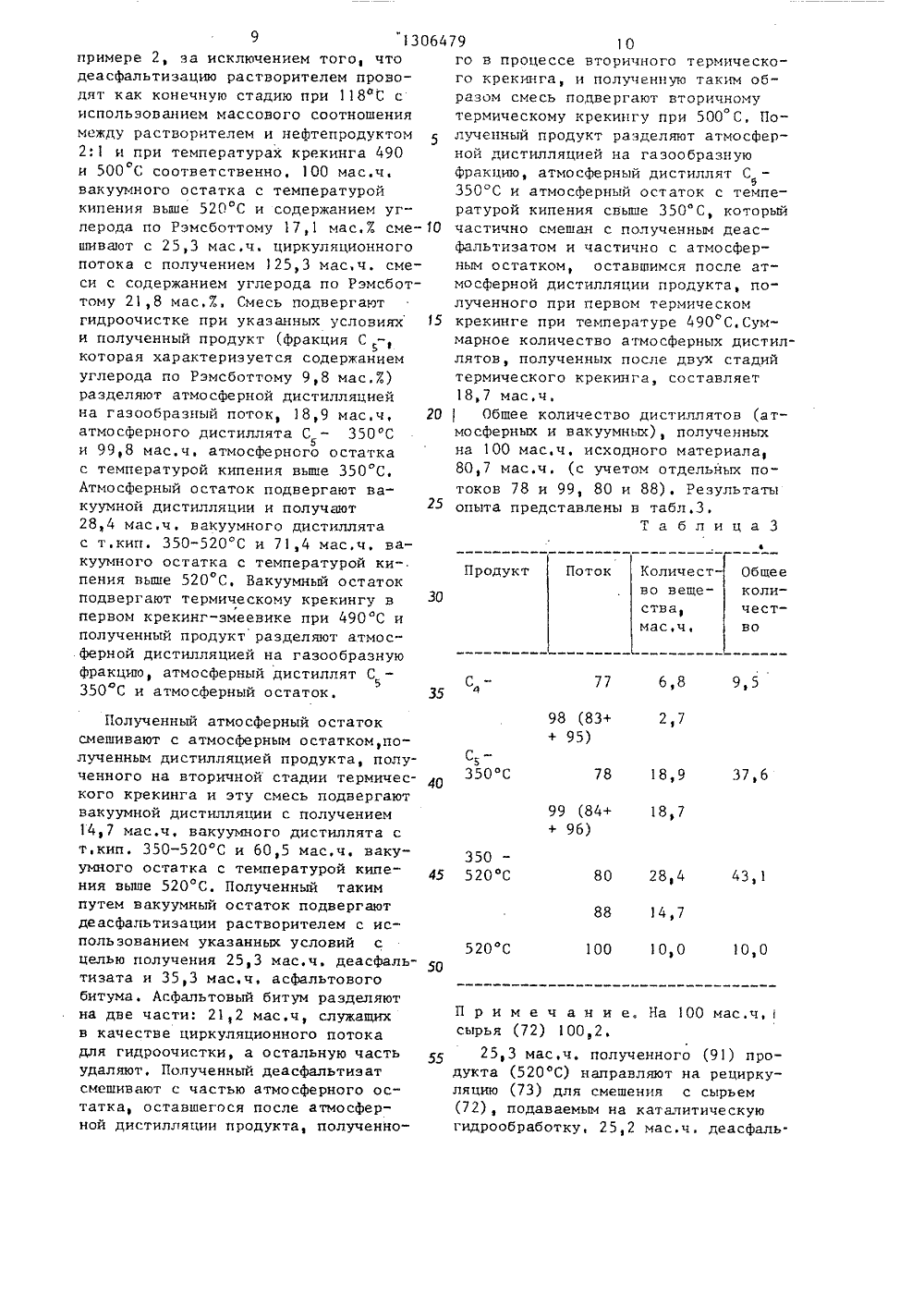

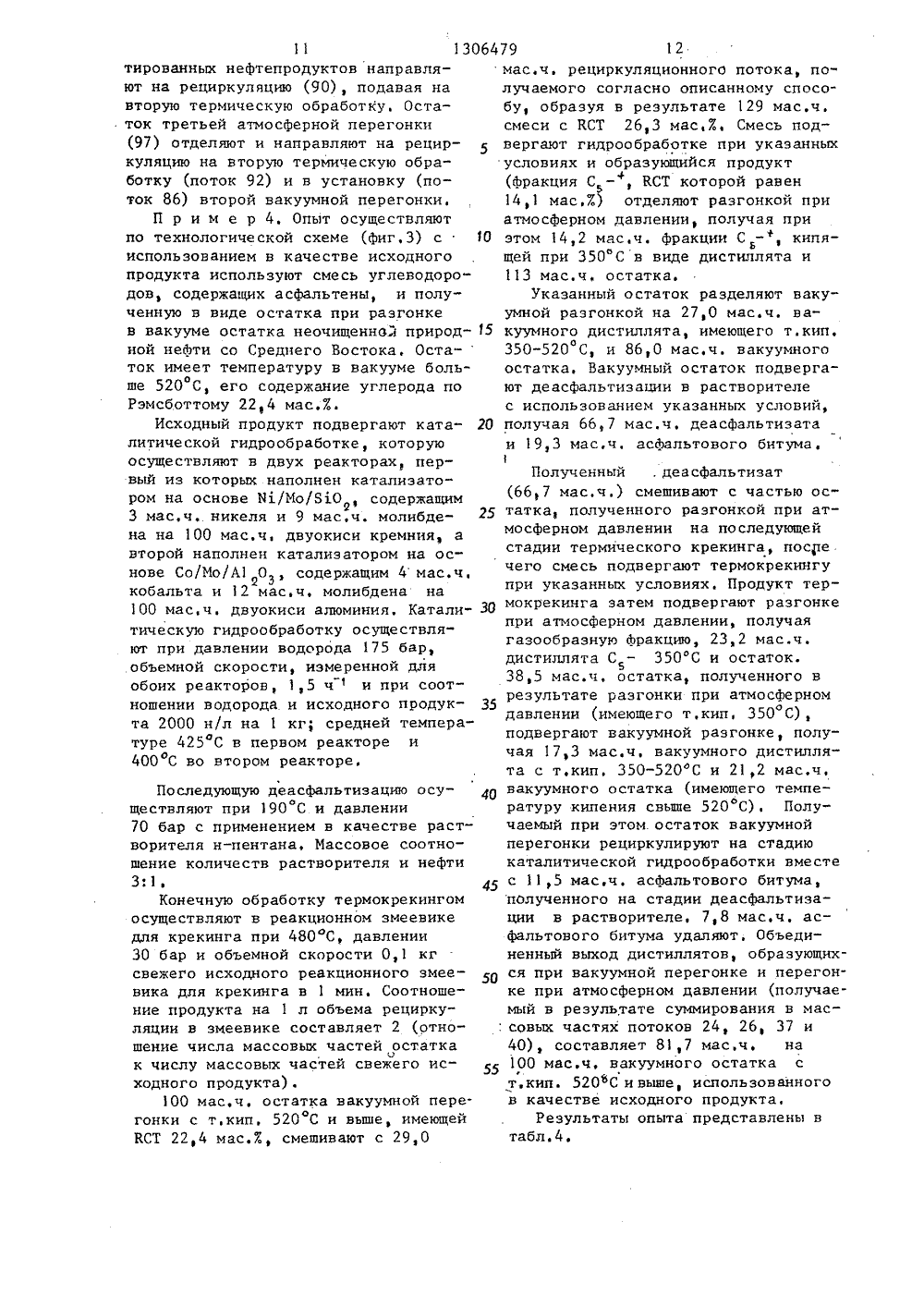

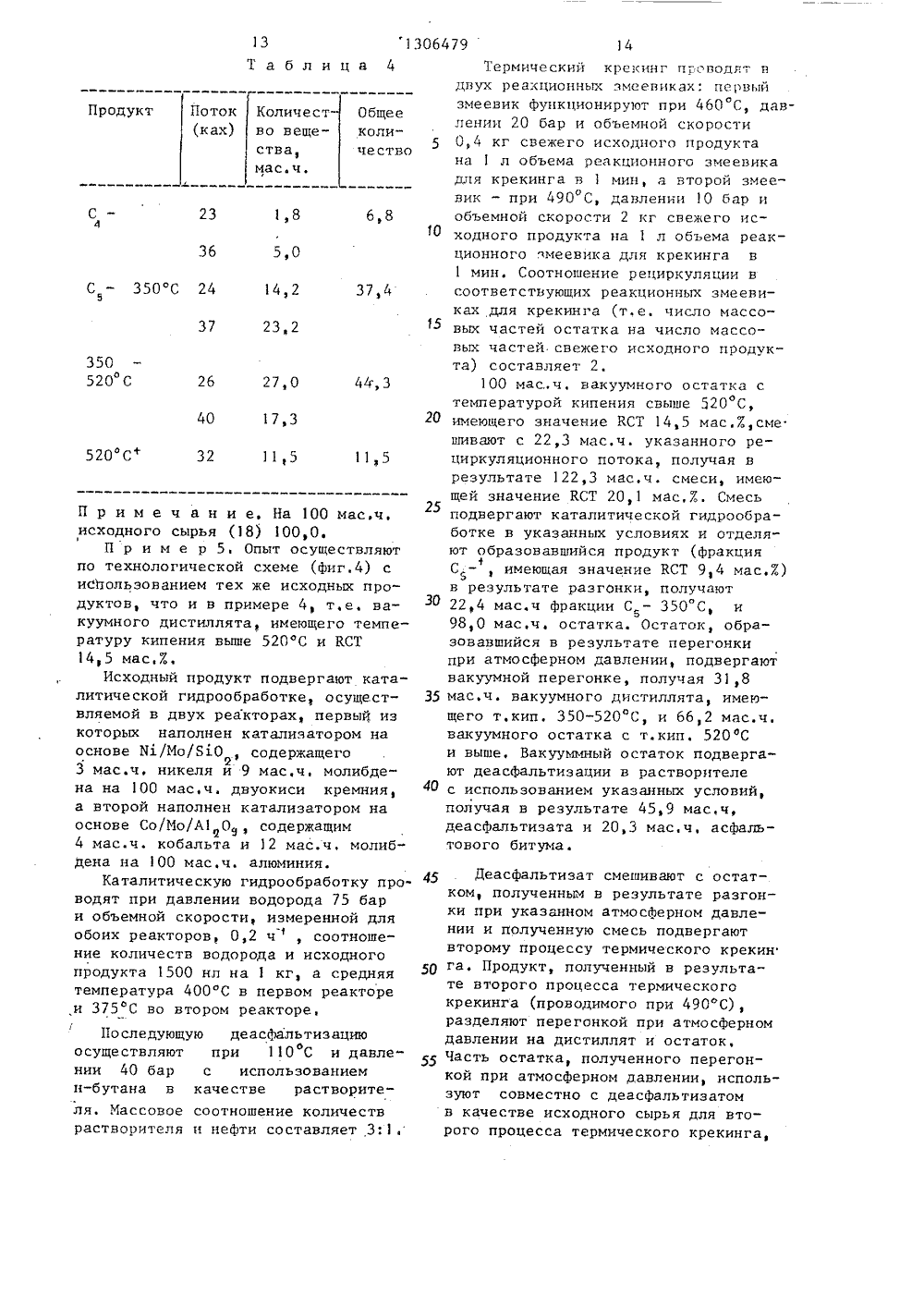

)4 С 10 С 67 4 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИ ПИСАНИЕ ИЗОБРЕТЕНИЯ 3 К ПАТЕНТУ(71) Шелл Интернэшнл РисеРхаппий Б.В, (Ж)(72) Роберт Хендрик Ван Дони Джон Роберт Ньюсам (СВ)(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ НЕФТЯНЫХ ДИСТИЛЛЯТОВ(57) Изобретение касается производст. ва углеводородных нефтяных дистилля" тов (УНД), которые находят применение в нефтеперерабатывающей промьппленности, Для лучшего выхода дистиллятных фракций и снижения газообразования используют другое асфальтенсодержащее сырье (АС), перерабатываемое в новых условиях, Получение УНД включает гидроочистку АС - остатка вакуумной перегонки нефти, содержащего 14,5-22,4% мас,% углерода (по Рэмсботтому), имеющего начальную т,кип. 450 С и 85 мас,%, выкипания вылв 520 С, Процесс ведут при 375 425 С, давлении Н 75-175 бар, объем. ной скорости 0,2 - 1,5 ч , отношении Н АС = 1000-2000 нл/кг на А 1йСо - Мо-катализаторе до снижения роочистки (ПГ) на 46,4-56,3% от исходного содержания. Далее ПГ подвергают атмосферно-вакуумной дистилляции с отделением дистиллятных фракций и получением остатка (ОС), Последний диасфальтизируют с помощьюн-бутанового растворителя при 110190 С, давлении 40-70 бар и массовомсоотношении н-бутан сырье (2-3);с получением асфальтового битума,который используют в качестве компонента сырья для указанной гидроочистки или для термического крекинга, идеасфальтизата, направляемого на термический крекинг. Его ведут при460-500 С, давлении 10-30 бар, объем"ной скорости 0,1-2 кг/л объема змеевика за 1 мин с последующим выделением дистиллята и остатка, В другомслучае полученный ОС сразу подвергают термическому крекикгу с последующим выделением дистилляцией остатка,который направляют ка деасфальтизацию. Процесс гидроочистки, деасфальтизации и термический крекинг прово-,дят так, чтобы суммарно выход фракции Сд составил 6,4-10,6 мас,% на исходное АС, Целесообразно термическийкрекинг проводить в двух реакторах,Способ позволяет сократить число стадий с 6 до 3 или 4 при исключении газообразных отходов, сокращении С -бутановых Фракций с 25,1 до 9,5 ч. на100 мас,ч. сырья (АС) и увеличениивыхода дистиллятных фракций Сь- и выше (200-350 С) с 59,4 до 80,9 ч. на100 мас.ч, сырья (АС), 2 з.пФ-лы,5 ил 6 табл, чением дистиллятов и остатка, который подают через последовательныестадии переработки, включающие деасФальтизацию, проводимую растворителем - н-бутаном или н-пентаном при110-190 С, давлении 40-70 бар и массовом соотношении растворитель:сырье (2-3):1, термический крекинг,проводимый при 460-500 С, давлении10-30 бар и объемной скорости 0,12 кг/л объема змеевика за 1 мин, иатмосферно-вакуумную дистилляциюпродуктов деасфальтизации и термического крекинга, о т л и ч а ю щ и йс я тем, что, с целью увеличения выхода дистиллятных фракций и снижениягазообразования, в качестве асфальтенсодержащих остатков нефти используют остаток вакуумной перегонки нефти, содержащий 14,5 - 22,4 мас,7 углерода по Рэмсботтому и имеющий температуру начала кипения 450 С и85 мас,Е выкипания выше 520 С, гидро.очистку проводят так, чтобы снизитьсодержание углерода по Рэмсботтомув продукте гидроочистки на 46,4 06479 856,37 от исходного содержания, остаток дистилляции после гидроочисткилибо подвергают деасфальтизации с получением асфальтового битума и деасФальтизата, который подвергают термическому крекингу с последующим выделением дистиллята и остатка, либотермическому крекингу с последующимвыделением дистилляцией остатка и 10 подачи его на деасфальтизацию и гидрообработку, деасфальтизацию и термический крекинг проводят так, что суммарно выход фракции С - составляет6,4-10,6 мас.% на исходные остатки 15 нефти.2, Способ по п.1, о т л и ч а ю -щ и й с я тем, что асфальтовый битум, полученный при деасфальтизации,используют в качестве компонента 20 сырья для каталитической гидроочистки или в качестве сырья для термического крекинга. 3, Способ по пп, 1 или 2, о т л и ч а ю щ и й с я тем, что терми 25 ческий крекинг проводят в двух реакторах..Шарош Заказ 1470/58 оизводственно-полиграфическое предприятие, г.ужгород, ул.Проект Тираж 464 ВНИИПИ Государственного коми по делам изобретений и от 113035, Москва, Ж, РаушскПодписноета СССРытийая наб д,4/51 13Изобретение относится к способупроизводства углеводородных нефтяныхдистиллятов иэ асфальтенсодержащихуглеводородных смесей и может найтиприменени в нефтеперерабатывающейпромышленности,Целью изобретения является увеличение выхода дистиллятнык фракций иснижение газообразования,На Фиг.1-5 изображены технологические схемы, поясняющие предлагаемый способ,Процесс проводят в схеме (фиг.1),включающей зону 1 гидроочистки (ГО),зону 2 деасфальтиэации (ДА) и зону 3термокрекинга (ТК) последовательно.Асфальтенсодержащую углеводороднуюсмесь, подаваемую по линии 4, подвергают ГО продукт которой разделяютна одну или более фракций дистиллята5 и Фракцию остатка 6, Поток 6 подвергают ДА, продукт которой разделяют на деасфальтизированное масло 7и асфальтовый битум 8. Поток 7 подвергают ТК, а крекированный продуктразделяют на одну или более фракцийдистиллята 9 и фракцию остатка 10,Процесс могут проводить по схеме(Фиг.2) включающей зону 1 ГО, зону3 ТК и зону 2 ДА, Асфальтенсодержащую углеводородную смесь 4 подвергают ГО, продукт которой разделяют наодну или более фракций дистиллята 5и фракцию остатка 6, Поток 6 подвергают ТК, а крекированный продукт разделяют на одну или более Фракций дис.тиллята 9 и Фракцию остатка 10, Поток 10 подвергают ДА, продукт которой разделяют на деасфальтизированное масло 7 и асфальтовый битум 8,поток 7 используют в качестве кампо"нента исходного материала для ТК. На фиг, 3"5 показаны три подробные технологические схемы процессов получения углеводородных нефтяных дистиллятов из асфальтенсодержащих углеводородных смесей по предлагаемому способу,По технологической схеме согласно Фиг,3 процесс проводят последовательно включающим зону ГО, состоящую из блока 11 для каталитической гидрообработки, блока 12 для атмосферной цистилляции и блока 13 для вакуумной дистилляпии 13, зону 14 ДА и зону ТК, состоящую из блока 15 термического крекинга, второго блока 16 для атмосферной дистилляции и второ 06479 2 По технологической схеме согласно Фиг,4 процесс проводят последовательно включающим зону ГО, состоящуюиз блока 11 каталитической гидрообработки, блока 12 для атмосферной дистилляции и блока 13 для вакуумнойдистилляции зону 14 ДА и зону ТК, 40 состоящую из блока 15 для термического крекинга, второго блока 16 дляатмосферной дистилляции, второго блока 41 для термического крекинга 41,.третьего блока 42 для атмосферной 45 дистилляции и второго блока 17 длявакуумной дистилляции 17, Асфальтенсодержащую углеводородную смесь 43смешивают с вакуумным остатком 44 исмесь 45 подвергают вместе с водоро дом 46 каталитической гидроочистке.Полученный продукт 47 атмосфернойдистилляцией разделяют на газовуюФракцию 48, атмосферный дистиллят 49и атмосферный остаток 50. Этот атмос 5 1 а 15 20 25 30 го блока 17 дгя вакуумной дистилляции. Асфальтенсодержащую углеводородную смесь 18 смешивают с рециркуляционным потоком 19, а эту смесь 20вместе с воцородом 21 подвергают каталитической гидрообработке, Продукт22 гидрообработки атмосферной дистилляцией делят на газовую Фракцию 23,атмосферный дистиллят 24 и атмосферный остаток 25, Этот атмосферный остаток 25 разделяют вакуумной дистилляцией на вакуумный дистиллят 26 ивакуумный остаток 27, Последний разделяют посредством деасфальтиэациирастворителем на деасфальтизированное масло 28 и асфальтовый битум 29,Деасфальтизированное масло 28 смешивают с атмосферным остатком 30, исмесь 31 поцвергают термическому крекингу, Асфальтовый битум 29 делят надве части 32 и 33, Поток 33 смешивают с вакуумным остатком 34 с образованием рециркуляционного потока 19,Продукт термического крекинга 35 разделяют атмосферной дистилляцией нагазовую фракцию 36, атмосферный дистиллят 37 и атмосферный остаток 38,который делят на две части 30 и 39,который вакуумной дистилляцией разделяют на вакуумный дистиллят 40 ивакуумный остаток 34,1 ферный остаток 50 вакуумной дистилляцией разделяют на вакуумный дистиллят 51 и вакуумный остаток 52, Вакуумныйостаток 52 путем деасфальтиэациирастворителем разделяют на деасфальный дистиллят 88 и вакуумный остаток 89. Вакуумный остаток 89 деас -фальтизацией растворителем разделяютна деасфальтиэираванное масло 90 иасфальтовый битум 91. Деасфальтиэи, рованнае масло 90 смешивают с атмосферным остатком 92 и смесь 93 подвергают термическому крекингу с образованием продукта 94, который атмосферной дистилляцией разделяют на газовую фракцию 95, атмосферный дистиллят 96 и атмосферный остаток 97. Атмосферный остаток 47 делят на двечасти 86 и 92, Газовую фракцию 83смешивают с газовой Фракцией 95 собразованием смеси 98. Атмосферныедистилляты 84 и 96 смешивают с образованием смеси 99. Асфальтовый битумделят на две части 73 и 100,1П р и м е р 1. В опыте согласнотехнологической схемы (фиг.3) в качестве исходного материала используют асфальтенсодержащую углеводородную смесь, полученную в виде остатка при вакуумной дистилляции атмосферного остатка сырой средневосточной нефти, Температура кипения вакуумного остатка выше 520 С, содержание углерода в ней па Рэмсбаттому18,8 мас,Е. Исходную смесь подвергают гидроочистке, которую осуществляют в двух реакторах, первый из которых заполнен И /Ч/ 810 -катализа 2тором, содержащим 0,5 мас.ч. никеляи 2,0 мас,ч, ванадия на 100 мас,ч,двуокиси кремния, а второй из которых заполнен СаМаА 1 О -катализатором,содержащим 4 мас,ч, кобальта и12 мас,ч. молибдена на 100 мас,ч.окиси алныиния. Гидраачистку проводят при давлении водорода 150 бар,объемной скорости, измеренной дляобоих реакторов, 0,5 ч , (соотношение между водородом и сырьем равно1000 нл/кг) и при средней температуре 410 С в первом реакторе и 385 Сво втором реакторе, Последующую деасФальтизацию проводят при 115 С идавлении 40 бар с использованием вкачестве растворителя н в бута, Массовое соотношение между растворителем и нефтью составляет 3:1, Термический крекинг проводят в крекингзмеевике при 480 С, давлении 20 бари объемной скорости 0,4 кг свежегосырья на 1 л объема крекинг-змеевика в 1 мин. Степень рециркуляции вкрекинг-змеевике (массовые части ос 3 1306479 4тиэираванное масло 53 и асфальтовыйбитум 54, Деасфальтизированное масло 53 смешивают с атмосферным остатком 55, и смесь 56 превращают ва вто. ром блоке термического крекинга впродукт 57, который, атмосферной дистилляцией разделяют на газовую фрак -цию 58, атмосферный дистиллят 59 иатмосферный остаток 60, который делят на две части 55 и 61, Асфальта- Ювый битум 54 превращают в первом блоке термического крекинга в продукт62, который атмосферной дистилляциейразделяют на атмосферный дистиллят63, газовую Фракцию 64 и атмосферный 15остаток 65, Газовые фракции 58 и 64смешивают с образованием смеси 66.Атмосферные дистилляты 59 и 63 смешивают с образованием смеси 67, Атмосферные остатки 61 и 65 смешивают с 20образованием смеси 68, которую вакуумной дистилляцией разделяют на вакуумный дистиллят 69 и вакуумный остаток 70. Вакуумный остаток 70 делятна две части 44 и 71, 25По технологической схеме согласнофиг,5 процесс проводится последовательно включающим зону ГО, состоящуюиэ блока 11 каталитической гидроочистки, блока 12 атмосферной дистилляции и блока 13 вакуумной дистилляции,зону ТК, состоящую из блока 15 термического крекинга, второго блока 16атмосферной дистилляции, второгоблока 41 термического крекинга,третьего блока 42 атмосферной дистилляции и второго блока 17 вакуумнойдистилляции, и зону 14 ДА, Асфальтенсодержащую углеводородную смесь 72смешивают с асфальтовым битумом 73,и смесь 74 вместе с водородом 75 подвергают каталитической гидроочистке,Полученный продукт 76 атмосФернойдистилляцией разделяют на газовуюФракцию 77, атмосферный дистиллят 78и атмосферный остаток 79, Атмосферный остаток 79 вакуумной дистилляцией разделяют на вакуумный дистиллят 80 и вакуумный остаток 81. Вакуумный остаток 81 подвергают термическому крекингу и превращают впродукт 82, который атмосферной дистилляцией разделяют на газовую фракцию 83, атмосферный дистиллят 84 иатмосферный остаток 85. Атмосферныйостаток 85 смешивают с атмосфернымостатком 86, а эту смесь 87 вакуум-ной дистилляцией разделяют на вакуум.1306479 10 Продукт Поток Количест(ках) во вещества,мас,ч,Общее количество 15 7,2 3,4 10,6 23 Зб С -350 С 24 5 37,1 17,1 200 350-520 С 26 46,3 31,7 40 14,6 520 Сф 32 6,0 6,0 татка на массовые части свежегосырья) равняется 2,100 мас,ч, вакуумного остатка стемпературой кипения выше 520 фС, содержанием углерода по.Рзмсботтому18,8 мас.% смешивают с 30,3 мас,ч,указанного циркуляционного потокас целью получения 130,3 мас,ч, смесйс содержанием углерода по Рэмсботтому 23,8 мас,%. Смесь подвергают гидроочистке при указанных условиях иполученный продукт (фракция С в , которая содержит углерода по Рзмсботто":му 10,4 мас,%) разделяют с помощьюатмосферной перегонки на газообразную фракцию, 17,1 мас,ч, С - (350 С)атмосферного дистиллята и 106,0 мас.ч.атмосферного остатка, Атмосферный ос"таток разделяют с помощью вакуумнойдистилляции на 31,7 мас,ч, вакуумного дистиллята с пределом кипения350-520"С и 74,3 мас.ч, вакуумногоостатка. Вакуумный остаток подвергают деасфальтиэации растворителем сиспользованием описанным условий, сполучением 53,5 мас.ч. деасфальтизата и 20,8 мас.ч, асфальтового битума,Полученный деасфальтизат (53,5мас,ч,) смешивают с частью атмосферного остатка, полученного при после"дующем термическом крекинге при опи"саиных условиях. Подвергнутый термическому крекингу продукт затем подвергают атмосферной дистилляции сполучением газообразной фракции,20,0 мас,ч, С - 350 С атмосферногодистиллята и атмосферного остатка,30,1 мас,ч. полученного атмосферногоостатка подвергают вакуумной дистилляции с получением 14,6 мас,ч, вакуумного дистиллята с пределом кипения350-520 С и 15,5 мас.ч, вакуумногоостатка (кипящего при температуре выше 520 С), Полученный вакуумный остаток возвращают на стадию гидроочистки, вместе с 14,8 мас,ч, асфальтового битума, полученного на стадии деасфальтизации растворителем,6 мас.ч. асфальтового битума удаляют.Суммарный выход полученных атмосферного и вакуумного дистиллятов (совместно с отдельными массовыми частями потоков 24, 26 и 40) составляет83,4 мас.ч, на 100 мас,ч. вакуумногоостатка с температурой кипения свыше 520 С, использованного в качествеисходного материала, что представляет собой существенное улучшение,по сравнению с суммарным выходом, достигаемым в случае, когда сырье подвергают совместному термическому крекингу и гидроочистке, которые обеспечивают около 50 мас.ч, на 100 мас,ч исходного материала.Результаты опыта сведены в табл.1,Таблица 1 П р и м е ч а н и е. На 100 мас.ч.исходного сырья (18) 100,0. Содержание углерода по Рэмсботто"му в исходном сырье до обработки(поток 20) 23,8 мас,%,Поток 20 состоит из 100 мас,ч,вакуумного остатка 18 14,8 мас,ч, ре"циклизованного битума 33; 15,5 мас.ч.второго вакуумного остатка 34,Поток 31 состоит из 28-43,5 мас.ч.щ деасфальтизированной нефти 28 и3,4 мас.ч. рециклиэованного дистиллята 30 от перегонки под атмосфернымдавлением с получением С - Зб3,4 мас.ч. С " 350 С 3745 20,0 мас,ч. й остатка, получаемого в результате перегонкипод атмосферным давлением, 3833,5 мас,ч из которого 3,4 мас,ч,рециклизуют, а 30,1 мас.ч, подверга 50 ют вакуумной перегонке через поток 39,Объединенный выход дистиллятов,полученных в результате раэгонки ввакууме и при атмосферном давлении,83,4 мас.%.55 П р и м е р 2, По технологической схеме (фиг.4) опыт проводят с использованием аналогичного остатка нефти, описанного в примере 1, но7 1306479 8 характеризуемого содержанием углеро- ния выше 520 С, 212 мас,ч, полученда по Ремсботтому 14,5 мас.%. Оста- ного таким путем вакуумного остатка ток нефти подвергают такой же обра- используют в качестве циркуляционно" ботке, как в примере 1, однако тер- го потока для гидроочистки, а остальмический крекинг проводят в двух кре ную часть удаляют. Полученный в ракинг-змеевиках, причем в первом из нее описанном процессе асфальтовый них поддерживают температуру 460 ОС битум подвергают термическому крекин-. а во втором 490 Сгу с последующей атмосферной дистил"100 мас.ч, вакуумного остатка, ки- ,ляцией полученного таким образом пящего при температуре свыше 520 С 10 продукта. Суммарное количество атс содержанием углерода по Рэмсботто- мосферных дистиллятов, полученных му 14,5 мас.% смешивают с 21,2 мас,ч, после двух стадий термического кре" циркуляционного потока, с получениемкинга, составляет 20,2 мас,ч.121,2 мас,ч. смеси, содержание угле- Общее количество дистиллятов (атрода по Рэмсботтому-в которой составля мосферного и вакуумного), полученет 19,5 мас,%. Смесь подвергают гид- ных на 100 мас.ч, исходного мвтериароочистке при указанных условиях, а ла, составляет 81,6 мас.ч. (с учетом полученный продукт (Фракция С - кото- отдельных потоков 49, 67 51 и 69). рого характеризуется содержанием уг- Результаты опыта представлены в леРода по РэмсботтомУ 9,1 мас.%) Раз табл,2,деляют.с помощью атмосферной дистилляции на газообразный поток: 18,7 мас,ч. атмосферного дистиллята С э350 С и 96,0 мас.ч, атмосферногоостатка, Атмосферный остаток подвергают вакуумной дистилляции и получают 28,1 мас,ч, вакуумного дистиллятас пределом кипения 350-520 С и Общее колиПродукт25 Поток (ках) Количест во вещества,мас.ч,че ство 48 6,3 9,9 3,4 66 38,9 С - 350 С 49 5 18,7 20,2 35 350-520 С 51Ф69 42,7 28,1 14,6 520 С+ 8,5 71 67,9 мас.ч. вакуумного дистиллята с температурой кипения свыше 520 С.Вакуумный остаток подвергают деасфальтизации растворителем с использованием укаэанных условий с получением 46,2 мас.ч, деасфальтизата и 21,7 мас,ч. асфальтового битума,Деасфальтизат смешивают с указанным атмосферным остатком и смесь подвергают второму термическому крекингу, Продукт вторичного термического крекинга (проведенного при 490 С) разделяют с помощью атмосферной дистилляции на газообразную Фракцию, атмосферный дистиллят и атмосферный остаток, Часть атмосферного остатка используют вместе с деасфальтизатом в качестве сырья для вторичного термического крекинга, а остальную часть подвергают вакуумной дистилляции совместно с атмосферным остатком, полученным после атмосферной дистилляции продукта, полученного в результате термического крекинга при 460 С асфальтового битума, указанного вы-. ше. Из объединенных атмосферных остатков получают 14,6 мас,ч. вакуумного дистиллята с пределом кипения 350-520 С вместе с 29,7 мас,ч. вакуумного остатка с температурой кипеП р и м е ч а н и е. На 100 мас,ч,45 исходного сырья (40) 100,О.Содержание углеродапо Рэмсботтомув сырье до.первой обработки (поток45) 19,5 мас.%.Объединенные выходы дистиллятов,5 О полученных в результате разгонки ввакууме и при атмосферном давлении,81,6 мас,%,П р и м е р 3. Опыт осуществляютпо технологической схеме (фиг.5) с55 использованием исходного материала,описанного в примере 1, но с содержанием углерода по Рэмсботтому17,1 мас.%, Этот материал подвергаютобработке при условиях, описанных в+ 96) 35045 520 С 80 28,4 43,1 88 147100 10,0 520 С 10,0 50 9 13064 примере 2, за исключением того, что деасфальтизацию растворителем проводят как конечную стадию при 118 С с использованием массового соотношения между растворителем и нефтепродуктом 2;1 и при температурах крекинга 490 и 500 С соответственно. 100 мас.ч, вакуумного остатка с температурой кипения выше 520 С и содержанием углерода по Рэмсботтому 17,1 мас,7. сме- О шивают с 25,3 мас.ч. циркуляционного потока с получением 125,3 мас,ч. смеси с содержанием углерода по Рэмсботтому 21,8 мас,7., Смесь подвергают гидроочистке при укаэанных условиях 5 и полученный продукт (фракция Скоторая характеризуется содержанием углерода по Рзмсботтому 9,8 мас.Б) разделяют атмосферной дистилляцией на газообразный поток, 18,9 мас,ч, 20 атмосферного дистиллята С - 350 С5и 99,8 мас.ч. атмосферного остатка с температурой кипения выше 350 С, Атмосферный остаток подвергают вакуумной дистилляции и получают25 28,4 мас.ч, ваКуумного дистиллята с т.кип. 350-520 С и 71,4 мас,ч, вакуумного остатка с температурой кипения выше 520 С, Вакуумный остаток подвергают термическому крекингу в первом крекинг-змеевике при 490 С и полученный продукт разделяют атмос" Ферной дистилляцией на газообразную Фракциюатмосферный дистиллят СО5 350 С и атмосферный остаток. Полученный атмосферный остаток смешивают с атмосферным остатком,полученным дистилляцией продукта, полученного на вторичной стадии термического крекинга и эту смесь подвергают вакуумной дистилляции с получением 14,7 мас,ч, вакуумного дистиллята с т,кип, 350-520 С и 60,5 мас,ч, вакуумного остатка с температурой кипения выше 520 С. Полученный таким путем вакуумный остаток подвергают деасфальтизации растворителем с использованием указанных условий с целью получения 25,3 мас.ч. деасфальтизата и 35,3 мас.ч, асфальтового битума. Асфальтовый битум разделяют на две части: 21,2 мас.ч, служащих в качестве циркуляционного потока для гидроочистки, а остальную часть удаляют, Полученный деасфальтиэат смешивают с частью атмосферного остатка, оставшегося после атмосферной дистилляции продукта, полученно 79 10го в процессе вторичного термического крекинга, и полученную таким образом смесь поцвергают вторичномутермическому крекингу при 500 С, Полученный продукт разделяют атмосферной дистилляцией на газообразнуюФракцию, атмосферный дистиллят Сэ350 С и атмосферный остаток с температурой кипения свыше 350 С, которыйчастично смешан с полученным деасФальтизатом и частично с атмосферным остатком, оставшимся после атмосферной дистилляции продукта, полученного при первом термическомкрекинге при температуре 490 С.Суммарное количество атмосферных дистиллятов, полученных после двух стадийтермического крекинга, составляет187 мас,ч.Общее количество дистиллятов (атмосферных и вакуумных), полученныхна 100 мас.ч. исходного материала,80,7 мас.ч. (с учетом отдельных потоков 78 и 99, 80 и 88). Результатыопыта представлены н табл.З,Т а б л и ц а 3 Поток Количест- Общее П р и м е ч а н и е. На 100 мас.ч,сырья (72) 100,2,25,3 мас.ч. полученного (91) продукта (520 фС) направляют на рециркуляцию (73) для смешения с сырьем (72), подаваемым на каталитическую гидрообработку, 25,2 мас.ч. деасфаль.Последующую деасфальтиэацию осу ществляют при 190 С и давлении 70 бар с применением в качестве растворителя н-пентана, Массовое соотношение количеств растворителя и нефти 3:1,45Конечную обработку термокрекингом осуществляют в реакционном змеевике для крекинга при 480 С, давлении 30 бар и объемной скорости 0,1 кг свежего исходного реакционного змеевика для крекинга в 1 мин. Соотношение продукта на 1 л объема рециркуляции в змеевике составляет 2 (отношение числа массовых частей остатка к числу массовых частей свежего исходного продукта).100 мас.ч. остатка вакуумной перегонки с т,кип. 520 С и вьппе, имеющей КСТ 22,4 мас.7, смешивают с 29,0 55 11 13064 тированных нефтепродуктов направляют на рециркуляцию (90), подавая на вторую термическую обработку, Остаток третьей атмосферной перегонки (97) отделяют и направляют на рециркуляцию на вторую термическую обработку (поток 92) и в установку (поток 86) второй вакуумной перегонки,П р и м е р 4, Опыт осуществляют по технологической схеме (Фиг.3) с 1 О использованием в качестве исходного продукта используют смесь углеводородов, содержащих асфальтены, и полученную в виде остатка при раэгонке в вакууме остатка неочищенноЛ природ ной нефти со Среднего Востока, Оста-ток имеет температуру в вакууме больоше 520 С, его содержание углерода по Рэмсботтому 22,4 мас. .Исходный продукт подвергают ката" 20 литической гидрообработке, которую осуществляют в двух реакторах, первый из которых наполнен катализатором на основе Б 1/Мо/810 , содержащимдЗ3 мас.ч. никеля и 9 мас,ч. молибдена на 100 мас,ч, двуокиси кремния, а второй наполнен катализатором на основе Со/Мо/А 1 ОЗ, содержащим 4 мас.ч,д Зфкобальта и 12 мас,ч, молибдена на 100 мас,чдвуокиси алюминия. Катали тическую гидрообработку осуществля" ют при давлении водорода 75 бар, объемной скорости, измеренной для обоих реакторов 1,5 чи при соотношении водорода. и исходного продук та 2000 н/л на 1 кг; средней температуре 425 С в первом реакторе и400 С во втором реакторе.79 12 мас.ч. рециркуляционного потока, получаемого согласно описанному способу, образуя в результате 129 мас.ч.смеси с КСТ 26,3 мас,7., Смесь подвергают гидрообработке при укаэанныхусловиях и образующийся продукт(Фракция С - , КСТ которой равен14,1 мас,Х отделяют разгонкой приатмосферном давлении, получая приэтом 14,2 мас,ч. фракции С - , кипящей при 350 С в виде дистиллята и113 мас.ч, остатка.Указанный остаток разделяют вакуумной раэгонкой на 27,0 мас.ч. вакуумного дистиллята, имеющего ткип.350-520 С, и 86,0 мас,ч. вакуумногоостатка, Вакуумный остаток подвергают деасфальтизации в растворителес использованием указанных условий,получая 667 мас,ч. деасфальтизатаи 19,3 мас,ч. асфальтового битума,1Полученный . деасфальтизат(66,7 мас.ч,) смешивают с частью остатка, полученного разгонкой при атмосферном давлении на последующейстадии термического крекинга, посре.чего смесь подвергают термокрекингупри указанных условиях Продукт термокрекинга затем подвергают раэгонкепри атмосферном давлении, получаягазообразную фракцию, 232 мас.ч.дистиллята С - 350 С и остаток.38,5 мас.ч, остатка, полученного врезультате разгонки при атмосферномдавлении (имеющего т,кип, 350 С),подвергают вакуумной раэгонке, получая 17,3 мас.ч. вакуумного дистиллята с т.кип, 350-520 С и 21,2 мас.ч,вакуумного остатка (имеющего температуру кипения свьппе 520 С). Получаемый при этом остаток вакуумнойперегонки рециркулируют на стадиюкаталитической гидрообработки вместес 11,5 мас.ч. асфальтового битума,полученного на стадии деасфальтизации в растворителе, 7,8 мас,ч, асфальтового битума удаляют, Объединенный выход дистиллятов, образующихся при вакуумной перегонке и перегонке при атмосферном давлении (получаемый в результате суммирования в массовых частях потоков 24, 26, 37 и40), составляет 81,7 мас,ч. на100 мас.ч, вакуумного остатка ст.кип. 520 С и выше, использованногов качестве исходного продукта.Результаты опыта представлены втабл.4,3 1306479Таблица 14 Поток (ках) Продукт Количество вещеОбщее количестно ства,мас.ч. 18 23 6 в 8 36 5,0 С - 350 С 24 5 37,4 14,2 232 350520 С 26 44, 3 270 40 17,3 520 С 32 11,5 11,5 45 50 55 П р и м е ч а н и е. На 100 мас.ч.исходного сырья (18) 100,0.П р и м е р 5, Опыт осуществляютпо технологической схеме (фиг,4) сиспользованием тех же исходных продуктов, что и в примере 4, т.е, вакуумного дистиллята имеющего температуру кипения выше 520 С и ЕСТ14,5 мас,%,Исходный продукт подвергают каталитической гидрообработке, осуществляемой в двух реакторах первый изкоторых наполнен катализатором наоснове М 1/Мо/810 , содержащего23 мас.ч. никеля и 9 мас,ч. молибдена на 100 мас,ч. двуокиси кремния,а второй наполнен катализатором наоснове Со/Мо/А О , содержащим4 мас.ч. кобальта и 12 мас.ч, молибдена на 100 мас,ч. алюминия.Каталитическую гидрообработку проводят при давлении водорода 75 бари объемной скорости, измеренной дляобоих реакторов, 0,2 ч, соотношение количеств водорода и исходногопродукта 1500 нл на 1 кг, а средняятемпература 400 С в первом реактореи 375 С во втором реакторе,Последующую деасфальтизациюоосуществляют при 110 С и давлении 40 бар с использованием и-бутана в качестве растворителя. Массовое соотношение количеств растворителя и нефти составляет 3:1,5 О 5 20 25 30 35 40 Термический крекинг проводят н двух реакционных змеевиках: первый змеевик функционируют при 460 С, давлении 20 бар и объемной скорости 0,4 кг свежего исходного продукта на 1 л объема реакционного змеевика для крекинга н 1 мин, а второй змеевик - при 490"С, давлении 10 бар и объемной скорости 2 кг свежего исходного продукта на 1 л объема реакционного змеевика для крекинга в 1 мин. Соотношение рециркуляции в соответствующих реакционных змеевиках для крекинга (т.е. число массовых частей остатка на число массовых частей свежего исходного продукта) составляет 2.100 мас.ч, вакуумного остатка с температурой кипения свыше 520 С, имеющего значение ЕСТ 145 мас,%,сме. шивают с 22,3 мас.ч. указанного рециркуляционного потока, получая в результате 1 22,3 мас,ч . смеси, имеющей значение ЕСТ 20,1 мас,%. Смесь подвергают каталитической гидрообработке в указанных условиях и отделяют образовавшийся продукт (фракция Сз- , имеющая значение ЕСТ 9,4 мас.%) н результате разгонки, получают 22,4 мас.ч фракции С - 350 С, и 98,0 мас,ч, остатка. Остаток, образовавшийся в результате перегонки при атмосферном давлении, подвергают вакуумной перегонке, получая 31,8 мас,ч. вакуумного дистиллята, имеющего т.кип, 350-520 С, и 66,2 мас.ч, вакуумного остатка с т.кип. 520 С и выше, Вакууммный остаток подвергают деасфальтизации в растворителе с использованием указанных условий, получая в результате 459 мас,ч, деасфальтизата и 20,3 мас.ч, асфальтового битума. Деасфальтиэат смешивают с остатком, полученным в результате разгонки при указанном атмосферном давлении и полученную смесь подвергают второму процессу термического крекин га. Продукт, полученный в результате второго процесса термического крекинга (проводимого при 490 С), разделяют перегонкой при атмосферном давлении на дистиллят и остаток, Часть остатка, полученного перегонкой при атмосферном давлении, используют совместно с деасфальтизатом в качестве исходного сырья для второго процесса термического крекинга,40,7 18,3 67 350520 С 44,8 31,8 69 13,0 8,1 520 С 8,1 71 продукта мас.ч. на00 мас,ч. сырья об ные дыная теическая 50 35 20 6 251 596 Еат ели тическ крекингвест ферныйднстнллят Еаталитическаягндрообработк,5 37,6-7433 Пр куум ный дис"(пример 3) тиллят общемЯс Частей нродук родуктов получа ичест сс не учитываютреработанного сыр воввращаемык в лр ого на 100 мас.ч. обра роочистк ков неФт 375-425 о 175 бар,Так способом, пре Ффективн акуумной агаемпереерег но тывать онефти,нки ат 1,5 ч , 1000-200 либденов щей атмо ции гидр 5я е те л и з 1. Способ пных нефтяных д лучени стилля леводоропутем гид У а остаток подвергают вакуумной перегонке вместе с остатком, полученным при перегонке при атмосферном давлении продукта, образовавшегося в результате термического крекинга при 460 С указанного асфальтового битума. Иэ объединенных остатков, полученных в результате перегонки при ат. мосферном давлении, получают 13,0 мас.ч. вакуумного дистиллята10 с т.кип. 350-520 С, а также 30,4 мас.чвакуумного остатка, кипящего при 520 С и выше, 22,3 мас.ч. полученного таким способом вакуумного остатка используют в рециркугяцион ном потоке для каталитической гидро- обработки, а остальное отделяют.Асфальтовый битум, полученный на указанных стадиях способа подвергают термическому крекингу при 460 оС 20 последующей разгонкой образовавшегося при этом продукта при атмосферном давлении. При перегонке при атмосферном давлении после двух стадий термического крекинга получают 25 18,3 мас.ч, объединенных дистиллятов.Общее количество дистиллятов (полученных при перегонке как в вакууме, так и при атмосферном давлении) на 100 мас.ч, исходного продукта сос- ЗО тавляет 85,5 мас,ч, (в результатесложения массовых частей потоков 49,9 1667, 51 и 69), Результаты опыта предс тавлень 1 в табл.5,П р и м е ч а н и е, На 100 мас,чфисходного сырья (43) 100,0. Сравнительные данные известногои предлагаемого способов приведеныв табл,6,Таблица 6 асфальтенсодержащих остат в интервале температур давлении водорода 75 объемной скорости 0,2 отношении водород - сырье нл/кгна алюмокобальтмо м катализаторе, последуюФерно-вакуумной дистилляочищенного продукта с пол

СмотретьЗаявка

3520472, 08.12.1982

Бюл. № 15 Шелл Интернэшнл Рисерч Маатсхаппий Б. В

РОБЕРТ ХЕНДРИК ВАН ДОНГЕН, ДЖОН РОБЕРТ НЬЮСАМ

МПК / Метки

МПК: C10G 67/04

Метки: дистиллятов, нефтяных, углеводородных

Опубликовано: 23.04.1987

Код ссылки

<a href="https://patents.su/11-1306479-sposob-polucheniya-uglevodorodnykh-neftyanykh-distillyatov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения углеводородных нефтяных дистиллятов</a>

Предыдущий патент: Способ получения карбаматов целлюлозы

Следующий патент: Предварительно подготовленный носитель питательной среды для количественного и качественного определения микроорганизмов

Случайный патент: Шаговый способ определения координат контура сечения криволинейной поверхности и устройство для его осуществления