Способ получения электроэнергии из углеродсодержащего топлива

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

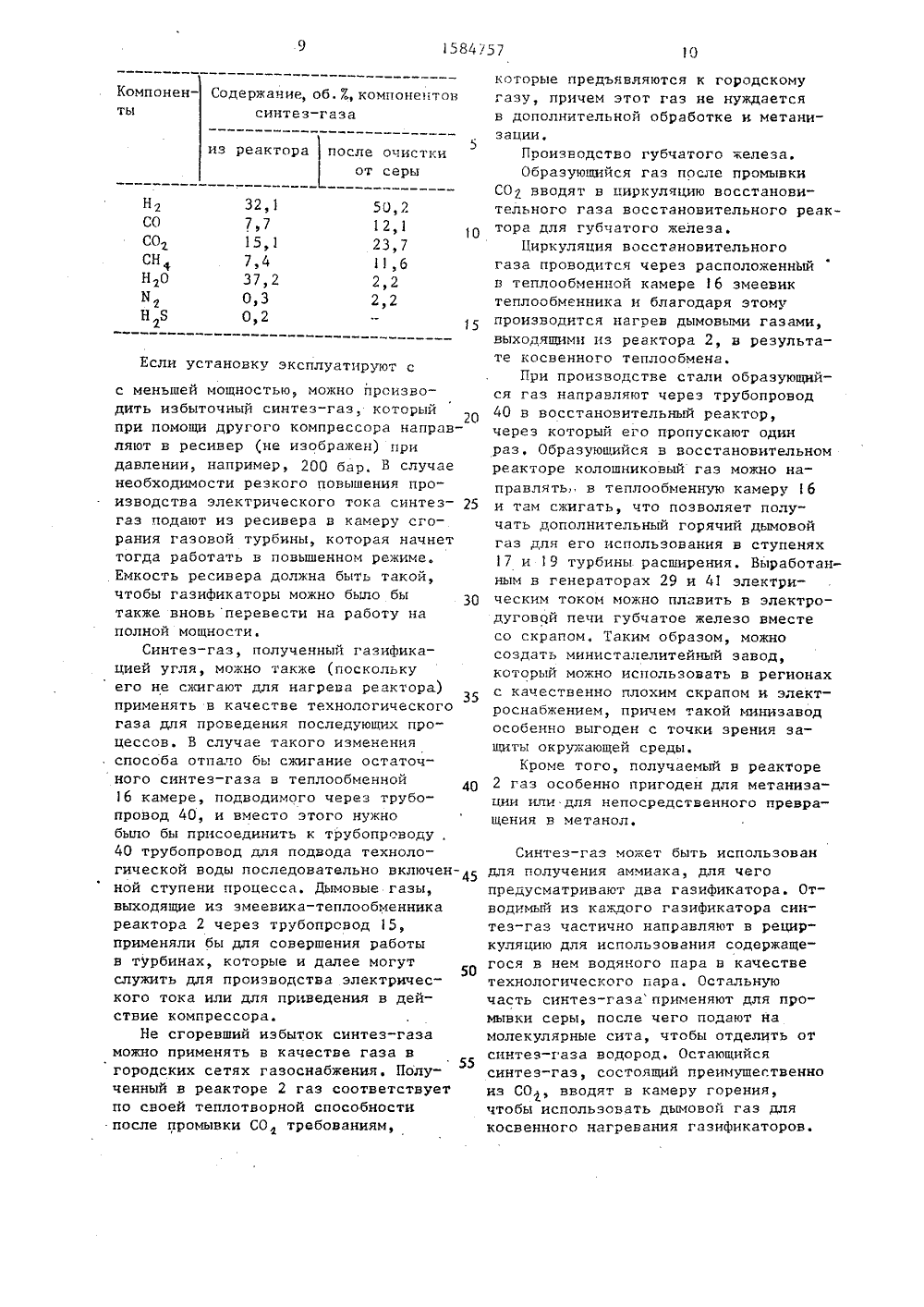

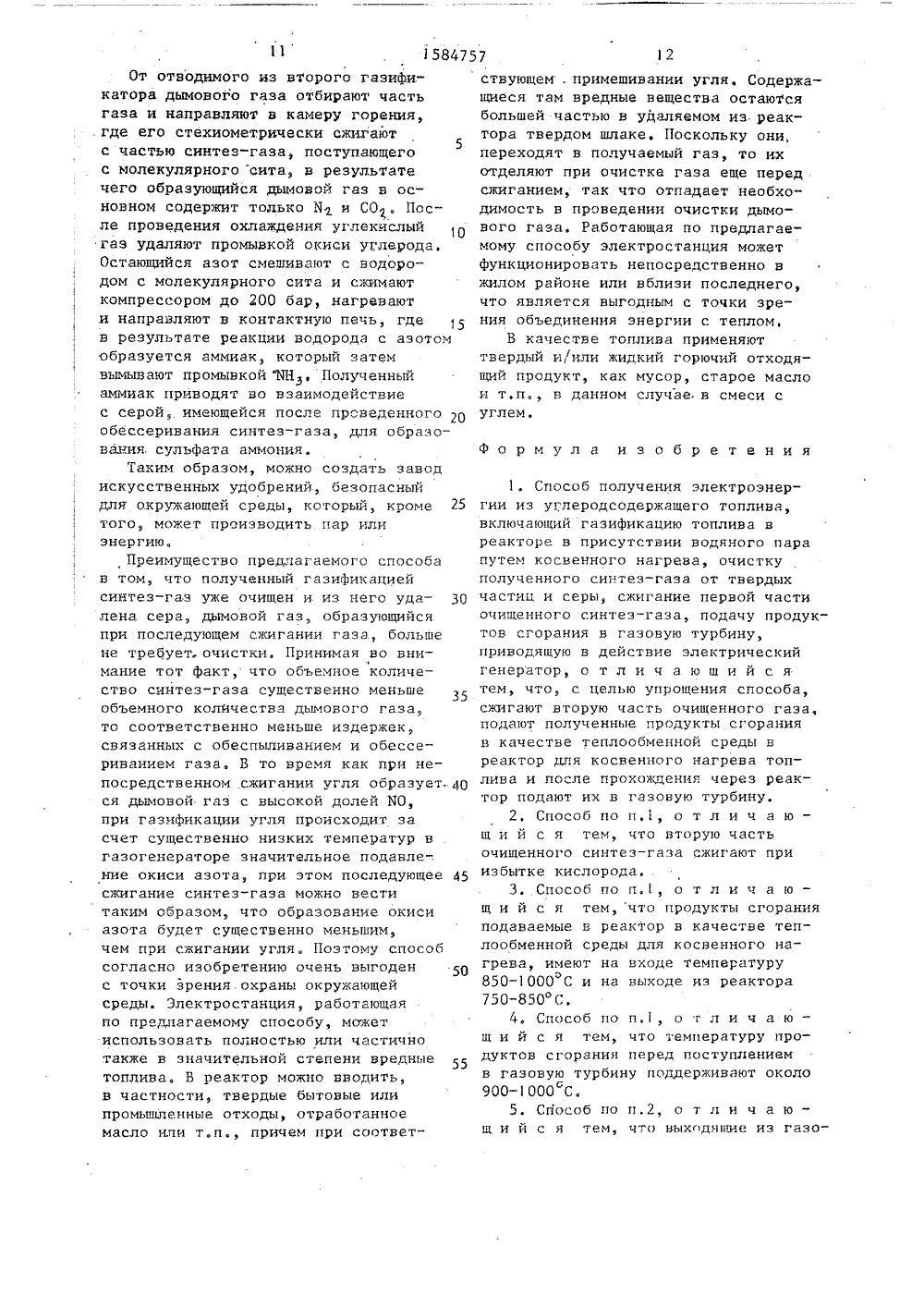

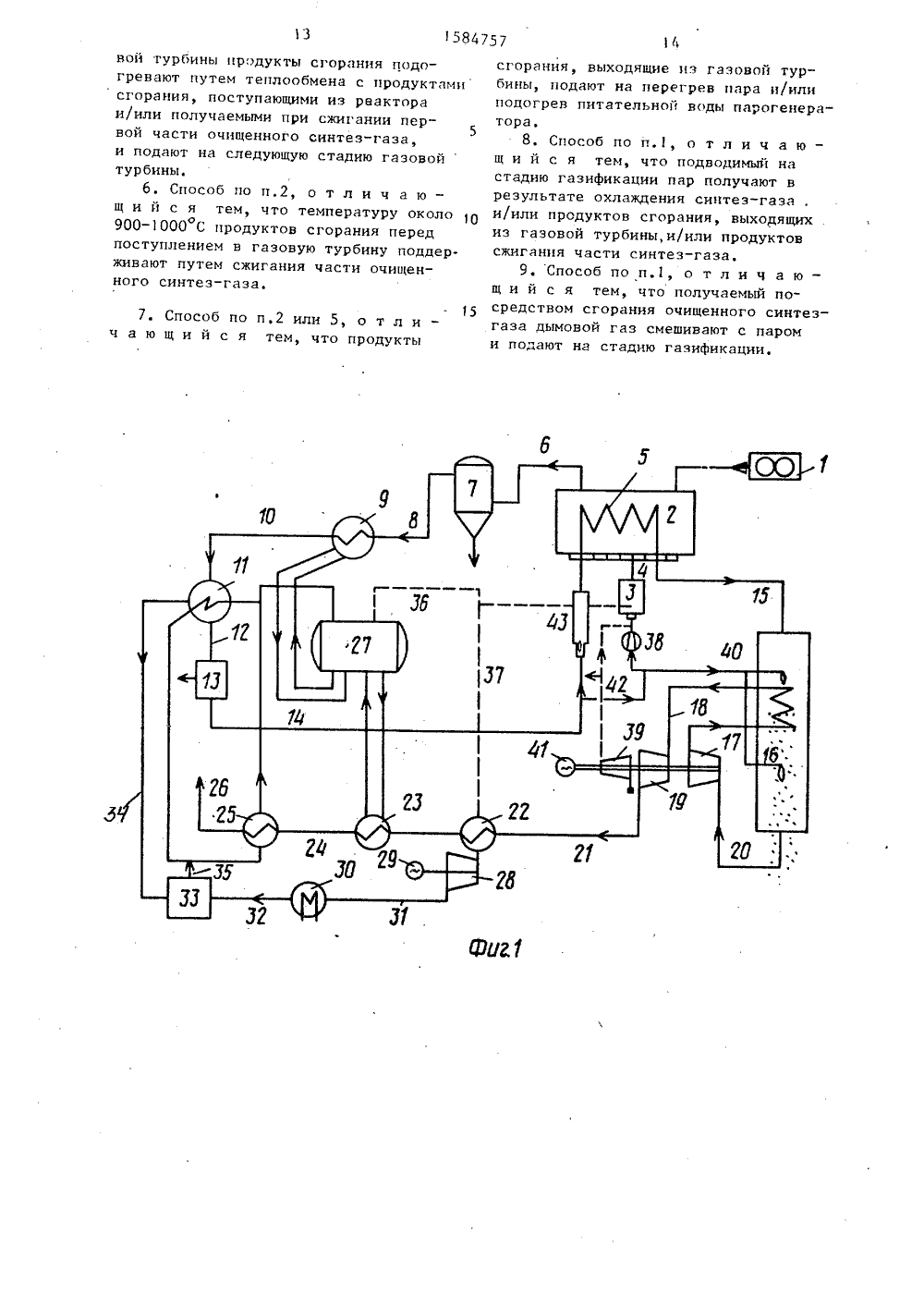

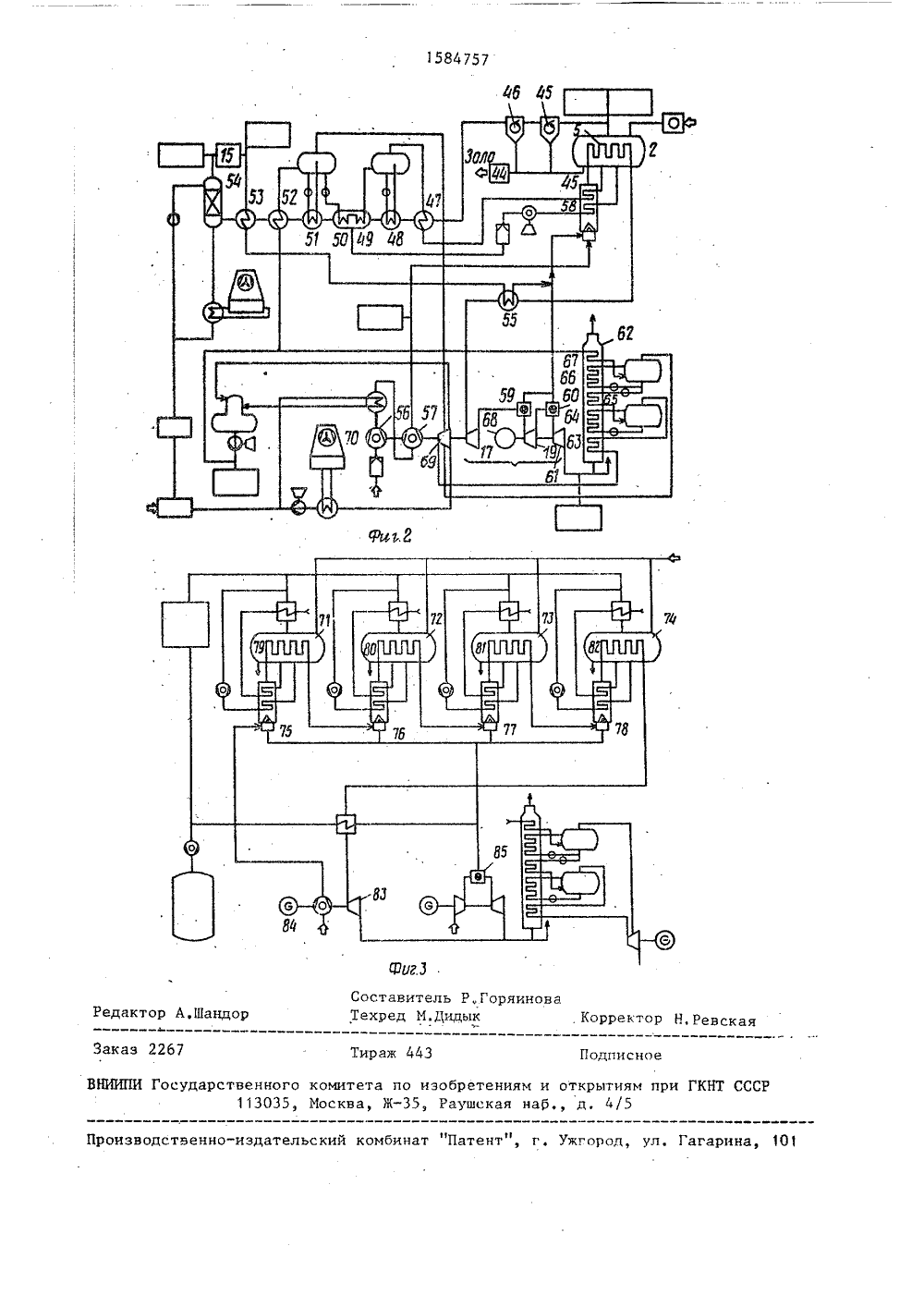

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 00, С 10 0 5 Р ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯ 29схютте ГмбХ ер Вольтерс 8509,ЛЕКТРО ОПЛИВА Г тся к гази иго ии об лива иозволяет люча ринреактор путем к олученн частиц. очищенноеры,ачу продуктовую турбину,электрическийрую часть ОСГ,качестве сжигания очищен о синтес паром аза дымоподаютф лы вои газ на стад мешиваю газифик еактор для лива и послтор подают На фигческая схс использополученияс расположпредста ма осущестанием син нергии; н кием гене осится к газифик щего топлива и п лена технологиления способа ез-газа для фиг.2 - таторов пар зобретение отуглеродсодержнию электроэнель изобретени л о же,а в рощение соб(72) Клаус Кноп, Гюнти Хельмут Кубнак (ПЕ)(54) СПОСОБ ПОЛУЧЕНИЯИЗ УГЛЕРОДСОДЕРЖАЩЕГО(57) Изобретение относкации углеродсодержащеполучению электроэнергупростить способ. Спосгазификацию топлива всутствии водяного параного нагрева, очисткусинтез-газа от твердыхсжигание первой частисинтез-газаф.(ОСГ), подсгорания (ПС) в газовприводящую в действиегенератор. Сжигают втоподают полученные ПС втеплообменной среды вкосвенного нагрева топпрохождения через реак в газовую турбину. Вторую часть ОСГ слагают при избытке кислорода. ПС, подаваемые в реактор в качестве теплообменной среды для косвенного нагрева, имеют на входе температуру 850 - 1000 С и на выходе из реактора 750 - 850 С. Температуру ПС перед поступлением в газовую турбину поддерживают около 900 - 000 С.Выходящие нз газовой турбины ПС подо гревают путем теплообмена с ПС, поступающими из реактора и/или получаемыми при сжигании первой части ОСГ и подают на следующую стадию газовой турбины. Температуру около 900 -о1000 С ПС перед поступлением в газовую турбину поддерживают путем сжигания части ОСГ, Продукты сгорания, выходящие из газовой турбины, подают на перегрев пара и/или подогрев питательной воды парогенератора, Подводимый на стадию газификации пар получают в результате охлаждения синтез-газа и/или продуктовсгорания, выходящих из газовой турбины, и/или продуктов сгорания части синтез-газа. Получаемый посредством30 общем корпусе охладителя; на фиг,З -то же, с несколькими ступенчато вклю,ченными газогенераторами.П р и м е р 1 (фиг,1). Измельченный в мельнице-сушилке 1 угольпопадает через соответственную шлюзовую систему (использующую рабочийгаз) в реактор 2 с псевдооъикеннымслоем. Газификация угля происходиталлотермически при помощи смеси пара//дымового газа (с преимущественнымсодержанием пара), которую получаютв камере 3 сгорания и через трубопровод 4 направляют в реактор 2." Необходимое тепло реакции подводят,посредством косвенного теплообмена сдымовым газом, проходящим через теплообменник (змеевик) 5.реактора.Выходящий из реактора 2 через трубопровод 6 синтез-газ освобождают вциклоне 7 и фильтрующих устройствах .от пыли. Газ с температурой 800 -; 900 С поступает через трубопровод 8в утилизационный котел 9 и выходит и 25из него через требопровод 10 дляохлаждения в конденсаторе 1 1 настолько, что можно произвести черезтрубопровод 12 промывку серы вустройстве 13, Обессеренный газ,выходящий из устройства 13 для промывки направляется через трубопровод14 в камеру сгорания, в которой егосжигают при избытке кислорода так,что образующийся дымовой газ имееттемпературу около 900 С. Этот газпоступает в теплообменник 5 реактора.В реакторе 2 у дымового газа отби -рают такое количество тепла, котороенеобходимо еще для реакции газификации, причем часть тепла поступаетза счет парогазовой смеси из камеры3 сгорания. Выходяший из реакторадымовой газ, имеющий температуру,например, 750 - 800 С, через трубопровод 15 направляют в теплообменнуюкамеру 16, в которой он служит дляпромежуточного перегрева поступающегоиз первой ступени 17 расширительнойтурбины через трубопровод 18 во вто 50рую ступень 19 расширительной турбины дымового газа. Дымовой газ, выходящий через трубопровод 20 из теплообменной камеры 16, вводят с давлением, например 40 бар в первую сту 55пень 17 расширительной турбины, Дымовой газ, выходящий из второй ступени 19 через трубопровод 21. с конечным давлением, например, 1, бар и температурой, например, 250 С, подводят сначала к теплообменнику 22 для перегрева пара и после этого для охлаждения в утилизационный котел 23 и через трубопровод. 24 направляют в подогреватель 25 питательной воды, а затем через трубопровод 26 - в дымовую трубу.Пар, образованный в утилизационных котлах 23 и 9, поступает в паровой барабан 27, перегревается в теплообменнике 22 и поступает на паровую турбину 28, которая приводит в действие генератор.29, Конденсационное тепло пара с пониженным давлением отводят в теплообменник ЗО. Конденсат направляют посредством трубопровода 31 в теплообменник ЗО (башенную градирню) и через трубопровод 32 в устройство 33 для обработки конденсата, в которое вводят также через трубопровод 34 конденсат из конденсатора 11, Обработанный конденсат вновь вводят в процесс через трубопровод 35, Для образования пара служит питательная вода, которую подают через трубопровод 36 из подогревателя 25,Часть пара, вышедшего из парового барабана 27, направляют через трубопровод 37 в камеру 3 сгорания, где пар с дымовым газом, образующимся при сгорании части синтез-газа, поступающий из трубопровода 14, направляют через трубопровод 38 в камеру 3 сгорания и сжигают с воздухом для горения, поступающим из компрессора 39, непосредственно перемешивают и тем самым перегреваютСжигание в камере 3 сгорания происходит преимущественно стехиометрически, но его можно проводить также и надстехиометрически, В последнем случае свободный кислород служит созданию дополнительного тепла путем сжигания С или СО в реакторе 2, Точ-. но также кислород воздухом можно вводить в реактор 2 через трубопровод для подачи угля (воздух в качестве рабочего газа)Количество свободного кислорода, необходимого для подачи воздухом в реактор 2, можно в каждом случае оптимизировать (например, чем больше количество кислорода, вводимого с воздухом в процесс, тем больше количество азота в синтез-газе и тем большие размеры должны иметь агрегаты: циклон 7, котел 9, конден7 бми, работающими на угле установками с обессериванием дымового газа,заключаются в следующем: повышенныйкоэффициент полезного действия; болеенизкая стоимость производства электрического тока; существеннос снижениепотребности в воде; более низкиепотери тепла; воэможность расположения установки вблизи районов с защищаемой окружающей средой.Если газификацию в реакторе 2недут при температуре 700 - 800 С идавлении около 40 бар, можно получатьна тонну угля около 3200 м газаследующего состава, об.7.: Н58,СО 2, С 02 30, СН+ 1 О. Путем промывкиСО можно удалить долю СО и повыситьдолю Ни СН до 83 или 14 обеЕублагодаря чему можно отказаться отконверсии, которая необходима в случае газа, получаемого автотермической газификацией. Тот факт, что дляпроведения газификации не требуетсякислород, является еще одним существенным преимуществом перед автотермическим способом. Для сжигания н камерах горения требуется около 1/3 количества газа, в результате чего длясжигания в теплообменной камере 1 били для других целей остается в расэпоряжении приблизительно 2000 мгаза на 1 т угля,П р и м е р 2 (фиг.2). Угольподают в сушилку-мельницу 1, затемвдувают его н реактор-газогенератор2, в котором его газифицируют с помощью водяного пара н псевдоожиженномслое до 972, Водяной пар подают вогазогенератор с температурой 850 С,после того как он прошел через теплообменник 44 в камере 3 сгорания,Необходимое для проведения газификации тепло подводят в реакционнуюкамеру через теплообменник 5. Золу,а также остаточный углерод (не сгоревший уголь) удаляют через барабанныйзатвор 45.Неочищенный газ, выходящий изгазогенератора через два циклона 46и 47, охлаждают на участке охлаждениянеочищенного газа в теплообменника48 - 54, а также в охлаждающемустройстве 55, при этом содержащийсяв неочищенном газе водяной пар конденсируют, а тепло испарения используют.Конденсат направляют в устройстводля водоподготонки и через устройстноподготовки питательной воды он посту 40 5 158475сатор 11 и устройство 13, теплообменник в реакторе 2 может быть меньшего размера).В этих случаях некоторая доляучаствует в автотермическом образовании тепла в реакторе, благодарячему можно оказынать влияние насостав газа. Эта доля настолькомала, что не влияет на его в целомаллотермический характер,Другую часть синтез-газа из трубопровода 14 можно подводить черезтрубопровод 40 в теплообменнуюкамеру 16, где его сжигают, дополнительно получая горячий дымовой газ,который смешивают с дымовым газом,поступающим из трубопровода 15,что позволяет поднять температурудымового газа, подаваемого на первую 20ступень 17 газовой турбины, например,одо 900-1000 С, Дальнейшее повышениетемпературы в общем нецелесообразноввиду термической нагрузки на лопаститурбины. 25Турбины расширения, приводимыев действие дымовым газом, вращают.генератор 41, вырабатывающий электрический ток, Кроме того, они могутприводить в действие также компрессор 39, который сжимает, например, до40 бар воздух для горения, направляемый через трубопровод 42 в камеры43 и 3 сгорания, причем воздуходновременно нагревают до температурывыше б 00 С.о35Образовавшийся в камере сгораниядымовой газ поступает в теплообменник5 для косвенного теплообмена с углемв реакторе 2. Сжигание в камере 43сгорания выгодно проводить в значительной степени снерхстехиометрически, в результате чего повышают объемное количество газа и вследствиеэтого увеличивают энергоотдачу ступеням ) 7 и 19 турбины расширения, Крометого, газ после выхода из теплообменника 5 через трубопровод 15 ещенесет с собой избыток воздуха длясжигания другой части синтез-газа,подаваемого посредством трубопровода,40 в теплообменную камеру 16.С помощью описанной установкидля получения энергии можно достигнутькоэффициент полезного действия (мощность на зажимах) в расчете на произведенную работу около 42-457.Преимущества комбинированной электростанции по сравнению с традиционны158475 20 пает вновь в процесс, в результатечего до минимума сокращается расходтехнологической воды, Теплообменники48 - 53 используют для получения пара525 бар или пара 3,6 бар. Неочищенныйохлажденный газ направляют в устройство 13 для промывки, которое рабо тает по окислительному способу, Содержащийся в неочищенном газе НЯпревращают с помощью воздуха непосредственно в серу. Серу можно удалять в твердом виде,Через теплообменники 54 и 56часть очищенного газа (синтез-газ)попадает в горелку камеры 3 горения.В этой камере горения синтез-газсжигают с поступаюШ 5 м из ступеней57 и 58 компрессора воздухом, чтобыпосле того как рециркулирующий неочищенный газ или пар, нагретый вотеплообменниках 59 или 56 до 850 С,онаправить с температурой 950 С в теп,лообменник. 5 реактора 2.Смесь воздуха с дымовым газом 25выходит из теплообменника 5 с темпе, ратурой 800 С. После прохождения через теплообменник 56 эта смесь при760 С попадает на первую ступень17 турбины расширения, где происходитснижение давления с 20 до 7,5 бар.Отработанный газ из первой ступени17 попадает в камеру 60 сгоранияперед второй ступенью, Камеру горения нагревают другой частью синтезгаза и в ней происходит промежуточныйнагрев. Во второй ступени 19 турбиныдавление пара снижается до 3 бар,В камере 61 сгорания остаток синтезгаза сжигают с остатком кислородадымового газа из второй ступени 19турбины. В третьей ступени 62 турбиныдавление газа снижают до 1,05 бар.Дымовой газ, выходящий из ступени62 расширения с температурой около600 С, поступает в охладитель 63 дымо вого газа с теплообменниками 64 - 68.В теплообменнике 65 получают парвысокого давления (45 бар), которыйперегревают в теплообменнике 64 до480 С. В теплообменнике 67 получаютпар низкого давления (3,6 бар)Дымовой газ выходит из охладителя 63 затеплообменником 68 (экономайзером),Пар высокого и низкого давления изтеплообменников 64 и 65 направляютв турбину 69. Эта паровая турбина,а также ступень 17 приводят в действиеступени 57 и 58 компрессора. Обе 78ступени газовых турбин 19 и 62 соединены с генератором 70. Конденсатиз газовой турбины 69 охлаждают наградирне 71 и насосом возвращаютв циркуляционную систему,Из соображений строительства и эксплуатации величину и мощность газогенератора, описанных в примерахсогласно фиг,1 и 2, можно ограничить,вследствие чего будет ограниченопроизводимое количество энергии илимощность электростанции. Способ можнобез труда распространить применениемнескольких газогенераторов на большую производственную мощность.П р и м е р 3. Установка содержитнесколько газогенераторов 72 - 75,снабженных камерами 76 - 79 горенияи теплообменниками 80 - 83.Смесь воздуха с дымовым газом,выходящая из первого газогенератора72, поступает в камеру 77 горениявторого газогенератора 73 с темпера-отурой 800 С. В этой камере горениясмесь воздуха с дымовым газом вновьнагревают пу.ем сжигания части синтез-газа, дымовой газ н пар нагреваютдо 880 С и дымовой газ с еще большимсодержанием кислорода подают в теплообменннк 81 второго газогенераторас температурой 950 С. Этот процесс:можно повторять при использованиирасчетных данных для другихгазогенераторов 74 и 75, т,е. в совокупности применять, например, четырераза, Четыре газогенератора включенытем самым в отношении подачи топлива иотвода синтез-газа параллельно, ав отношении подвода дымового газа ктеплообменникам - последовательно.Дымовой газ, выходящий из последнего теплообменника 83 с содержаниемО = 6 Е, направляют в турбину 84расширения, Эта турбина приводит в,действие компрессор 85 для воздуха.Избыточную энергию можно отводитьнаружу (в сеть). Дымовой газ, сохраняющий еще высокую температуру (около350 С), служит для образования пара.Образовавшийся синтез-газ вводятв камеру сгорания газотурбинной установки (после проведения обессеривания), Производство электрическоготока при помощи этой комбинированнойустановки аналогично изображеннойна фиг,2.В таблице представлен состав полученного синтез-газа, 1584757"Р 1 О Содержание, об.7 компонентов 5из реактора после очистки Если установку эксплуатируют с с меньшей мощностью, можно производить избыточный синтез-газ, которыйпри помощи другого компрессора направляют в ресивер (не изображен) придавлении, например, 200 бар, В случаенеобходимости резкого повышения производства электрического тока синтезгаз подают из ресивера в камеру сгорания газовой турбины, которая начнеттогда работать в повышенном режиме,Емкость ресивера должна быть такой,чтобы газификаторы можно было бы30также вновьперевести на работу наполной мощности.Синтез-газ, полученный газификацией угля, можно также (посколькуего не сжигают для нагрева реактора)применять в качестве технологическогогаза для проведения последующих процессов. В случае такого изменения. способа отпало бы сжигание остаточного синтез-газа в теплообменной 4016 камере, подводимого через трубопровод 40, и вместо этого нужнобыло бы присоединить к трубопроводу,40 трубопровод для подвода технологической воды последовательно включен ной ступени процесса. Дымовые газы,выходящие из змеевкка-теплообменникареактора 2 через трубопровод 5,применяли бы для совершения работыв турбинах, которые и далее могутслужить для производства электрического тока или для приведения в действие компрессора.Не сгоревший избыток синтез-газаможно применять в качестве газа вгородских сетях газоснабжения. Полученный в реакторе 2 газ соответствуетпо своей теплотворной способностипосле промывки СО 4 требованиям,которые предъявляются к городскому газу, причем этот газ не нуждается в дополнительной обработке и метанизации.Производство губчатого железа.Образующийся газ после промывки СО вводят в циркуляцию восстановительного газа восстановительного реактора для губчатого железа.Циркуляция восстановительного газа проводится через расположеннМй в теплообменной камере 16 змеевик теплообменника н благодаря этому производится нагрев дымовыми газами, выходящими из реактора 2, в результате косвенного теплообмена.При производстве стали образующийся газ направляют через трубопровод 40 в восстановительный реактор, через который его пропускают один раз, Образующийся в восстановительном реакторе колошниковый газ можно направлять, в теплообменную камеру 16 и там сжигать, что позволяет получать дополнительный горячий дымовой газ для его использования в ступенях 17 и 19 турбины. расширения. Выработанным в генераторах 29 и 41 электрическим током можно плавить в электродуговс 1 й печи губчатое железо вместе со скрапом, Таким образом, можно создать министалелитейный завод, который можно использовать в регионах с качественно плохим скрапом и электроснабжением, причем такой минизавод особенно выгоден с точки зрения защиты окружающей среды.Кроме того, получаемый в реакторе 2 газ особенно пригоден для метанизации или для непосредственного превращения в метанол. Синтез-газ может быть использован для получения аммиака, для чего предусматривают два газификатора, Отводимый из каждого газификатора синтез-газ частично направляют в рециркуляцию для использования содержащегося в нем водяного пара в качестве технологического пара. Остальную часть синтез-газа применяют для промывки серы, после чего подают на молекулярные сита, чтобы отделить от синтез-газа водород, Остающийся синтез-газ, состоящий преимущественно из СО, вводят в камеру горения, чтобы использовать дымовой газ для косвенного нагревания газификаторов.12 11 158475От отводимого из второго газификатора дымового газа отбирают частьгаза и направляют в камеру горения,где его стехиометрически сжигаютс частью синтез-газа, поступающего5с молекулярного сита, в результатечего образующийся дымовой газ в основном содержит только Н и СО, После проведения охлаждения углекислыйгаз удаляют промывкой окиси углеродаОстающийся азот смешивают с водородом с молекулярного сита и сжимаюткомпрессором до 200 бар, нагреваюти направляют в контактную печь, гдев результате реакции водорода с азотомобразуется аммиак, который затемвымывают промывкой БН, Полученныйаммиак приводят во взаимодействиес серой имеющейся после проведенного 20обессеривания синтез-газа, для образования. сульфата аммония.Таким образом, можно создать заводискусственных удобрений, безопасныйдля окружающей среды, который, кроме 25того, может производить пар илиэнергиюПреимущество предлагаемого способав том, что полученный газификациейсинтез-газ уже очищен и. из него удалена сера, дымовой газ, образующийсяпри последующем сжигании газа, большене требует. очистки. Принимая во внимание тот факт, что объемное количество синтез-газа существенно меньшеобъемного количества дымового газа,то соответственно меньше издержек,связанных с обеспыливанием и обессериванием газа. В то время как при непосредственном сжигании угля образует.,10ся дьпэовой газ с высокой долей ИО,при газификации угля происходит засчет существенно низких температур вгазогенераторе значительное подавле-.ние окиси азота, при этом последующее 45сжигание синтез-газа можно веститаким образом, что образование окисиазота будет существенно меныпим,чем при сжигании угля, Поэтому способсогласно изобретению очень выгоденс точки зрения охраны окружающейсреды. Электростанция, работающаяпо предлагаемому способу, можетиспользовать полностью или частичнотакже в значительной степени вредныетоплива, В реактор можно вводить,в частности, твердые бытовые илипромьппленные отходы, отработанноемасло или т.п причем при соответствующем . примешивании угля, Содержащиеся там вредные вещества остаются большей частью в удаляемом из реактора твердом шлаке. Поскольку они, переходят в получаемый газ, то их отделяют при очистке газа еще перед сжиганием, так что отпадает необходимость в проведении очистки дымового газа. Работающая по предлагаемому способу электростанция может функционировать непосредственно в жилом районе или вблизи последнего, что является выгодным с точки зрения объединения энергии с теплом,В качестве топлива применяют твердый иээили жидкий горючий отходящий продукт, как мусор, старое масло и т,п в данном случае в смеси с углем. Формула изобретения 1. Способ получения электроэнергии из углеродсодержащего топлива,включающий газификацию топлива вреакторе в присутствии водяного парапутем косвенного нагрева, очисткуполученного синтез-газа от твердыхчастиц и серы, сжигание первой частиочищенного синтез-газа, подачу продуктов сгорания в газовую турбину,приводящую в действие электрическийгенератор, о т л и ч а ю щ и й с ятем, что, с целью упрощения способа,сжигают вторую часть очищенного газа,подают полученные продукты сгоранияв качестве теплообменной среды вреактор для косвенного нагрева топлива и после прохождения через реактор подают их в газовую турбину,2Способ по п,1, о т л и ч а ю -щ и й с я тем, что вторую частьочищенного синтез-газа сжигают приизбытке кислорода.3. Способ по п.1, о т л и ч а ющ и й с я тем, что продукты сгоранияподаваемые в реактор в качестве теплообменной среды для косвенного нагрева, имеют на входе температуру850-1000 С и на выходе из реактора750-850 С,4. Способ по п,1, о г л и ч а ющ и й с я тем, что температуру продуктов сгорания перед поступлениемв газовую турбину поддерживают около900-1000 С.5. Способ по п.2, о т л н ч а ю -щ и й с я тем, что выходээппэе из газо 1584757вой турбины продукты сгорания подогревают путем теплообмена с продуктамисгорания, поступающими из реактораи/или получаемыми при сжигании пер 5вон части очищенного синтез-газа,и подают на следующую стадию газовойтурбины.б. Способ по п.2, о т л и ч а ю -щ и й с я тем, что температуру околоо,900-1000 С продуктов сгорания передпоступлением в газовую турбину поддерживают путем сжигания части очищенного синтез-газа.15 7. Способ по п,2 или 5, о т л и ч а ю щ и й с я тем, что продуктысгорания, выходящие из газовой турбины, подают на перегрев пара и/илиподогрев питательной воды парогенератора,8. Способ по п., о т л и ч а ю -щ и й с я тем, что подводимый настадию газификации пар получают врезультате охлаждения синтез-газаи/или продуктов сгорания, выходящих .из газовой турбины,и/или продуктовсжигания части синтез-газа,9. Способ по и.1, о т л и ч а ю -щ и й с я тем, что получаемый посредством сгорания очищенного синтезгаза дымовой газ смешивают с пароми подают на стадию газификации,1584757 Составитель РГоряиноваТехред М.Дидык Корректор Н,Ревская Редактор А.Шандор аж 4 Подписное КНТ ССС зводственно-издательский комбинат "Патент", г, Ужгор Гагарина, 1 О Заказ 2267ВНИИПИ Госу рств 1го комитета ло изобретениям и о 5, Москва, Ж, Раушская наД.,тиям при4/5

СмотретьЗаявка

4027430, 07.05.1986

МАИ Гутехоффнунгсхютте ГмбХ

КЛАУС КНОП, ГЮНТЕР ВОЛЬТЕРС, ХЕЛЬМУТ КУБИАК

МПК / Метки

Метки: топлива, углеродсодержащего, электроэнергии

Опубликовано: 07.08.1990

Код ссылки

<a href="https://patents.su/8-1584757-sposob-polucheniya-ehlektroehnergii-iz-uglerodsoderzhashhego-topliva.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения электроэнергии из углеродсодержащего топлива</a>

Предыдущий патент: Машина для распределения и профилирования балласта железнодорожного пути

Следующий патент: Способ сжигания кускового твердого топлива

Случайный патент: Теплоизоляционная композиция