Способ получения углеводородов из угля и установка для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1058508

Автор: Клаус

Текст

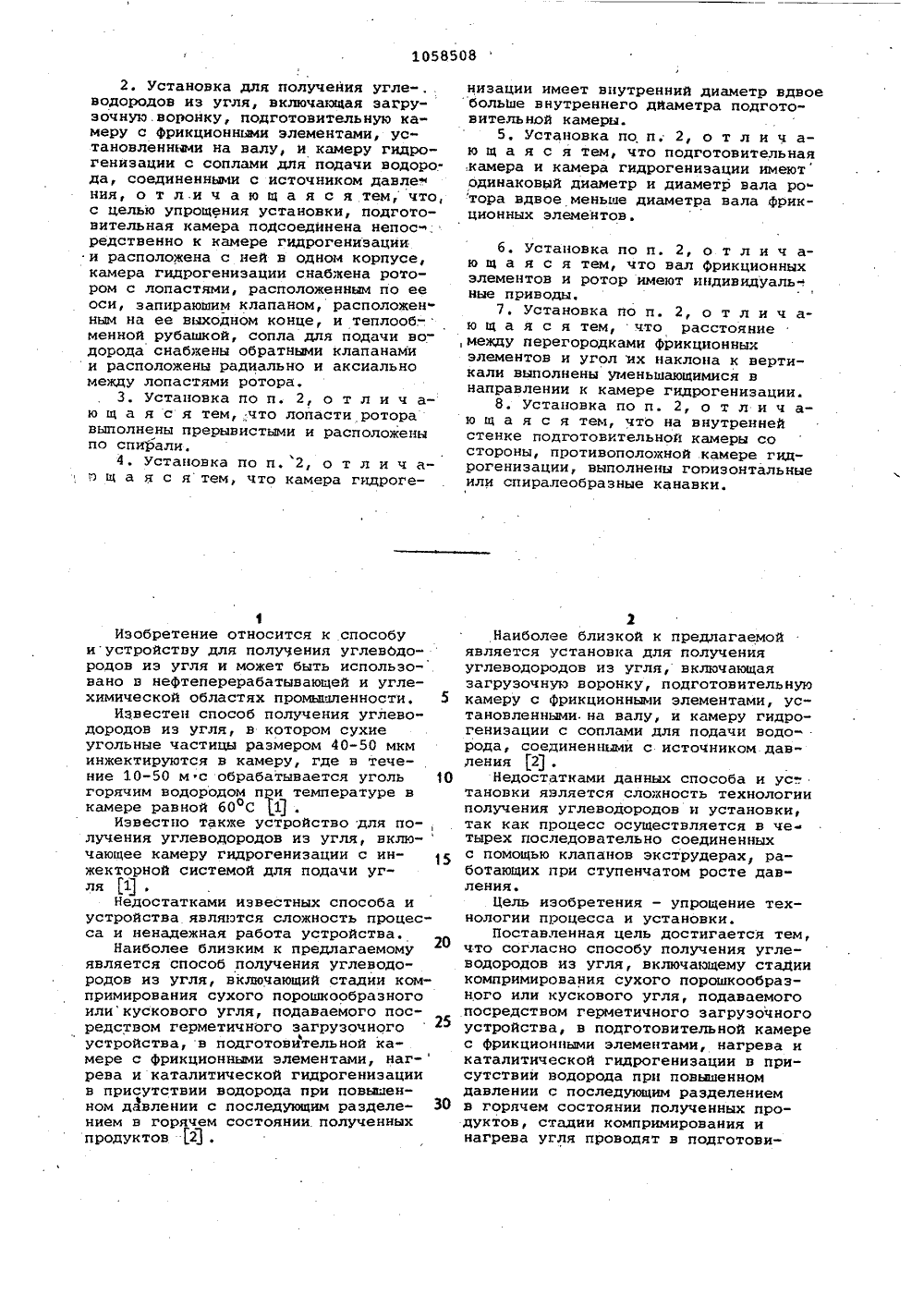

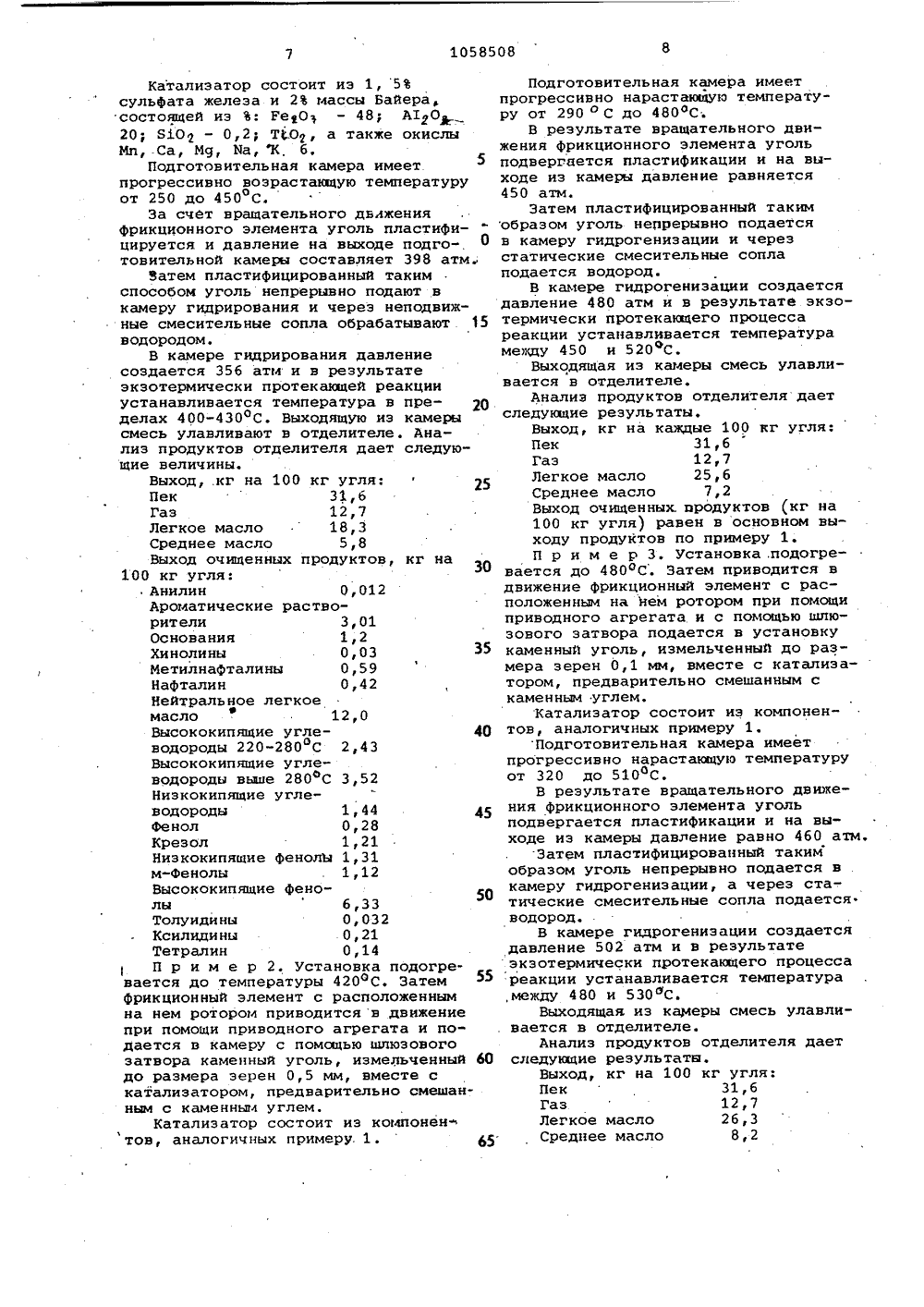

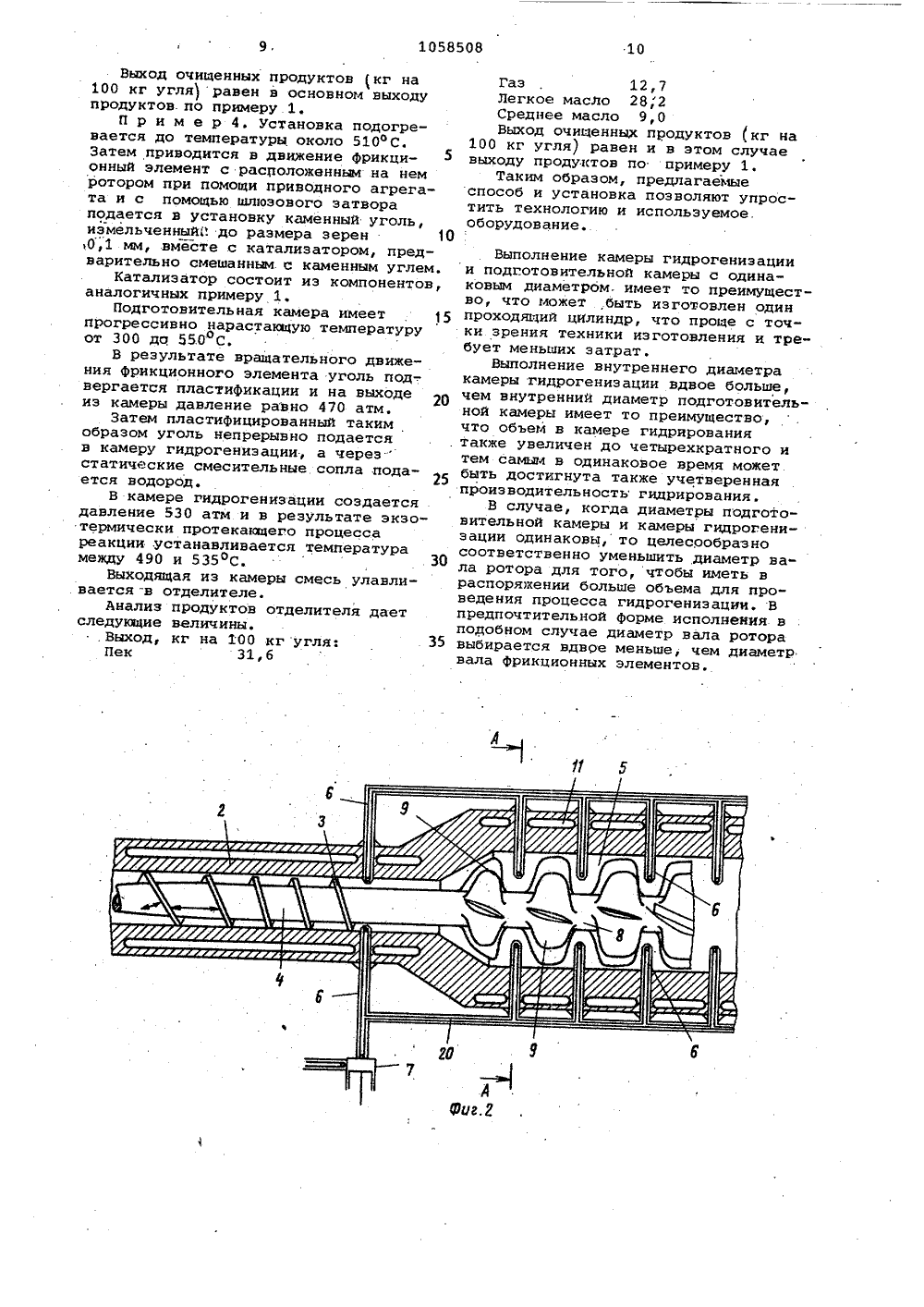

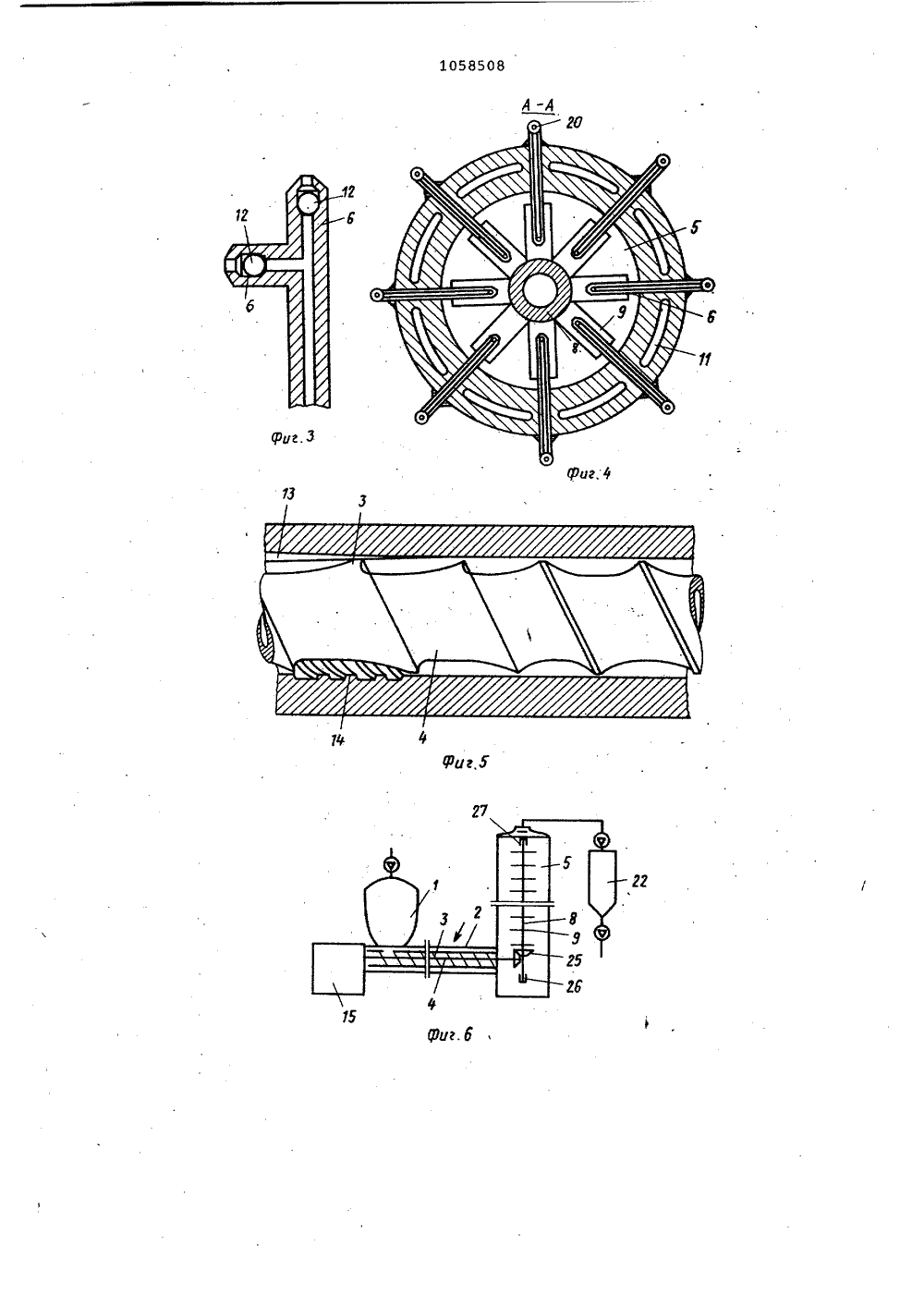

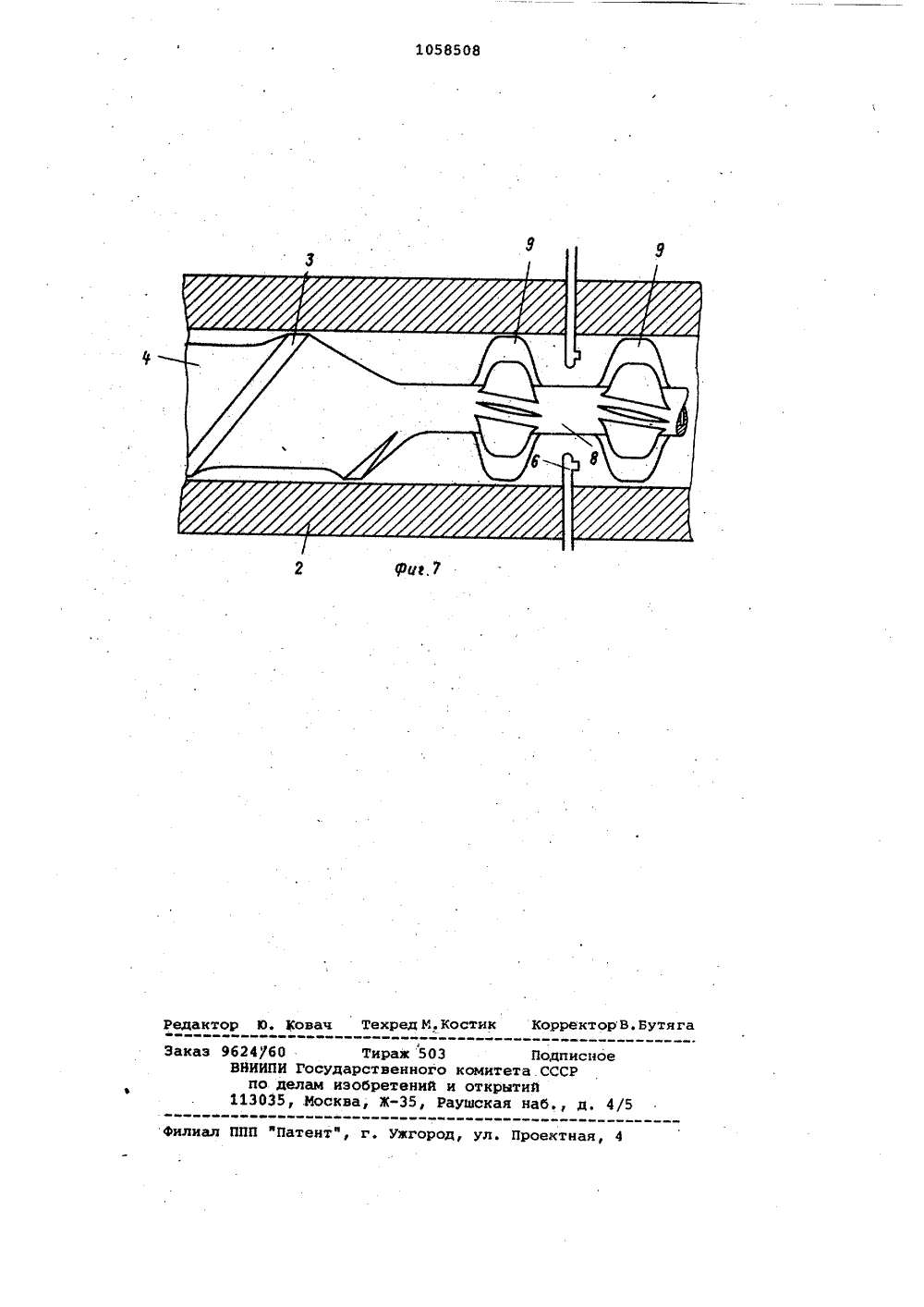

СОКИ СОВЕТ(:НИХОСЩ,ИВЛВИЕП 4РЕСПУБЛИК ОПИСАНИЕ ИЗОБРЕТК ПАТЕНТУ Н ГОСУДАРСТВЕННЫЙ КОМИТЕТ .СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(71) Херманн Бершторфф МашиненбауГмбХ (ФРГ)(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВИЗ УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТ-ВЛЕНИЯ.(57) 1. Способ подучения углеводоро-,.дов из угля, включающий стадии компримирования сухого порошкообразногоили кускового угля, подаваемого пос,.800 8508 А 5(59 С 10 6 1 06 С 10 Х 3 50 редством герметичного загрузочногоустройства, в подготовительной камерес фрикционными элементами, нагреваи каталитической гидрогениэации вприсутствии водорода при повышенномдавлении с последующим разделениемв горячем состоянии полученных продуктов, о т л и ч а ю щ и й с я тем,что, с целью упрощения технологиипроцесса, стадии компримирования инагрева угля проводят в подготовительной камере при переводе его впластичное состояние эа счет теплотытрения угля с фрикционными элементами и стадию гидрогенизации проводятпри 400-535 С, давлении 356-530 атми интенсивном движении, вызывающимраспределение и разбивку пластичногоугля, полученного на стадии компримирования и нагрева, с одновременнойподачей водорода.1058508 2, Установка для получения угле- . водородов из угля, включающая загрузочную воронку, подготовительную камеру с фрикционными элементами, установленными на валу, и камеру гидрогенизации с соплами для подачи водоро. да, соединенными с источником давле ния, о т л.и ч а ю щ а я с я тем, что, с целью упрощения установки, подготовительная камера подсоединена непос. редственно к камере гидрогенизации и расположена с ней в одном корпусе, камера гидрогенизации снабжена ротором с лопастями, расположенным по ее оси, запираюшим клапаном, расположен" ным на ее выходном конце, и теплообменной рубашкой, сопла для подачи водорода снабжены обратными клапанами и расположены радиально и аксиально между лопастями ротора.3. Установка по п. 2, о т л и ч аю щ а я с я тем, что лопасти ротора выполнены прерывистыми и расположены по спирали.4. Установка по п. 2, о т л и ч а- и щ а я с я тем, что камера гидроге 1Изобретение относится к способу иустройству для получения углеводородов из угля и может быть использовано в нефтеперерабатывающей и угле- химической областях промышленности. 5Известен способ получения углеводородов из угля, в котором сухие угольные частицы размером 40-50 мкм инжектируются в камеру, где в течение 10-50 м с обрабатывается уголь 30 горячим водородом при температуре в камере равной 60 С 1 .Известно также устройство для по-, лучения углеводородов из угля, вклю-чающее камеру гидрогенизации с инжекторной системой для подачи угля Д .Недостатками известных способа и устройства являются сложность процесса и ненадежная работа устройства.Наиболее близким к предлагаемому является способ получения углеводородов из угля, включающий стадии компримнрования сухого порошкообразного иликускового угля, подаваемого посредством герметичного загрузочного устройства, в подготовительной камере с фрикционными элементами, наг-рева и каталитической гидрогенизации в присутствии водорода при повышенном давлении с последующим разделе нием н горячем состоянии полученных продуктов 2 . низации имеет внутренний диаметр вдвое больШе внутреннего дйаметра подготовительной камеры.5. Установка по п. 2, о т л и ч аю щ а я с я тем, что подготовительная камера и камера гидрогенизации имеют одинаковый диаметр и диаметр вала ротора вдвое меньше диаметра вала фрикционных элементов. б. Установка по п. 2, о т л и ч аю щ а я с я тем, что вал фрикционных элементов и ротор имеют индивидуаль.ные приводы.7. Установка по и. 2, о т л и ч аю щ а я с я тем, что расстояние,между перегородками фрикционных элементов и угол их наклона к вертикали выполнены уменьшающимися в направлении к камере гидрогенизации.8. Установка по и. 2, о т л и ч аю щ а я с я тем, что на внутреннейстенке подготовительной камеры состороны, противоположной .камере гидрогенизации, выполнены горизонтальныеили спиралеобразные канавки. 2Наиболее близкой к предлагаемойявляется установка для полученияуглеводородов из угля, включающаязагрузочную воронку, подготовительнуюкамеру с фрикционными элементами, установленными. на валу, и камеру гидрогенизации с соплами для подачи водорода, соединенными с источником давления 2 .Недостатками данных способа и ус"тановки является сложность технологииполучения углеводородов и установки,так как процесс осуществляется в четырех последовательно соединенныхс помощью клапанов экструдерах, работающих при ступенчатом росте давления,Цель изобретения - упрощение технологии процесса и установки.Поставленная цель достигается тем,что согласно способу получения углеводородов из угля, включающему стадиикомпримирования сухого порошкообразного или кускового угля, подаваемогопосредством герметичного загрузочногоустройства, в подготовительной камерес фрикционными элементами, нагрева икаталитической гидрогенизации в присутствии водорода при повышенномдавлении с последующим разделениемв горячем состоянии полученных продуктов, стадии компримирования инагрева угля проводят в подготовительной камере. при переводе его в пластичное состояние за счет теплоты трения угля с фрикционными элементами . и стадию гидрогенизации проводят при 400-535 С, давлении 356-530 атм и интенсивном движении, вызывающим5 распределение и разбивку пластичного угля, полученного на стадии компримирования и нагрева, с одновременной подачей водорода.В установке для осуществления 1 О способа получения углеводородов из угля, включающей загрузочную воронку, подготовительную камеру с фрикционными элементами, установленными на валу, и камеру гидрогенизации с соплами 15 для подачц водорода, соединенными с источником давления, подготовительная камера подсоединена непосредст- . венно к камере гидрогенизации, и расположена с ней в одном корпусе, каме. 20 ра гидрогенизации снабжена ротором с лопастями, расположенным по ее оси, запирающим клапаном, расположенным на ее выходном конце, и .теплообменной рубашкой, сопла для подачи водорода снабжены обратными клапанами и расположены радиально иаксиально между лопастями ротора.Лопасти ротора выполнены прерывистыми и расположены по спирали.Камера гидрогенизации истлеет внутренний диаметр вдвое больше внутреннего диаметра подготовительной камеры.Подготовительная камера и калера гидрогенизации имеют одинаковый диа метр и диаметр вала ротора вдвое меньше диаметра вала фрикционных элементов.Вал фрпкционных элементов и ротор имеют индивидуальные приводы. 40Расстояние между перегородками фрикционных элементов и угол их нак-, лона к, вертикали выполнены уменьшающимися в направлении к камере гидрогенизации.На внутренней стенке подготовительной камеры со стороны, противо-, положной камере гидрогенизации, выполнены горизонтальные или спиралеобразные канавки.Количество введенной в уголь теплоты трения зависит от мощности привода, которая через вращающиеся фрикционные элементы вводится в массу угля, Чем быстрее вращается вал с фрикционными элементами, тем55 быстрее частицы угля переводятая в пластичное состояние и транспортируются в камеру гидрогенизации.Одновременно при возрастающем числе оборотов, связанного с валом 60 фрикционных элементов ротора, вкамере гидрогенизации происходит ин тенсивное перемешивание и завихрениеугля поданным водородом, благодаря чему процесс гидрогенизации протека ет быстро и равномерно во всем объеме камеры гидрогенизации. Отсюда следует высокая производительность установки и тем,самым экономичное проведение процесса гидрогенизации.Необходимое для гидрогенизации давление создается в начале подготовительной камеры, тогда как основной нагрев производится в конце подготовительной камеры.На фиг, 1 изображена предлагаемая установка, общий вид; на фиг. 2 подготовительная камЕра и камера гидрогйнизации, имеющие разный внутренний диаметр, продольный разрез; на фиг. 3 - сопла для подачи водоро да, продольный разрез; на фиг. 4 разрез А-А на фиг. 2; на фиг. 5 подготовительная камера,продольный разрез; на фиг. 6 - установка с вертикальной камерой гидрогениза-. ции,общий вид,на фиг. 7 - подготовительная камера и халера гидрогенизации, имеющие одинаковый внутренний диаметр, продольный разрез.Установка включает загрузочную воронку 1, подготовительную камеру 2 с фрикционными элементами 3, установленными на валу 4, и камеру 5 гидрогенизации с соплами б для подачи водорода, соединенными с источником 7 давления.Камера 5 гидрогенизации снабжена ротором 8 с лопастями 9, запирающим клапаном 10, расположенным на ее выходном конце, теплообменной рубаш . кой 11. Сопла 6 для подачи водорода в камеру 5 гидрогенизации снабжены обратными клапанами 12 и расположены радиально и аксиально между лопастями 9 ротора 8 (Фиг. 3) .На внутренней стенке подготовительной камеры 2 со стороны, противоположной камере 5 гидрогенизации, выполнены горизонтальные или спиралеобразные канавки 13 и 14 соответст венно. Вал и ротор 8 могут приводиться во вращение от индивидуального привода 15.Установка для осуществления предлагаемого способа работает следующим образом.Порошкообразный или кусковой уголь загружают в загрузочную воронку 1. В загрузочной воронке 1 закрывают клапан 16 и создают давление. Затем уголь в виде порошка или кусков при помощи ячейкового секторного затвора 17 подается в подготовительную камеру 2. Необходимо, чтобы кусковой или порошкообразный уголь не образовывал в загрузочной воронке 1 никаких мостиков и тем самым не вызывал помех в работе. Для этой цели в загрузочной воронке 1 расположены перемешиваюшие элементы, позволяющие осуществлять постоянное движение угля в загрузочной воронке. Для обес 1058508печения воэможности непрерывной работы можно предусмотреть вторую загрузочную воронку 1, клапан которойи подача в подготовительную камеру 2переключаются, если первая емкостьопорожнилась.Ячейковый секторный затвор 17 позволяет осуществить дозированную подачу угля в подготовительную камеру 2.Одновременно ячейковый секторный затвор 17 обеспечивает герметичность 10подготовительной камеры 2,В подготовительной камере 2, которая разделена на две зоны, а именно на зону 18 создания давления ифрикционную зону 19, уголь перемещается .при помощи вращающегося вала 4с фрикционными элементами 3 в направлении к камере 5 гидрогенизации.Благодаря тому, что расстояниемежду перегородками фрикционных элементов 3 и угол их.наклона к вертикаливыполнены уменьшающимися внаправле-нии к камере 5 гидрогенизации, материал претерпевает постоянное компримирование. За счет вращательногодвижения вала 4 с фрикционными элементами кусочки угля транспортируются в направлении камеры 5 гидрогенизации. Частицы угля претерпеваютсдвигающее перемещение, за счетчего создается теплота трения и час.тички угля агломерируютсяв возрастающей мере. Таким образом, частичкиугля из его кускового или порошкообразного состояния переходят в агломератное состояние и из него сноваза счет возрастающей нагрузки сдвигав пластичное состояние,Для того, чтоб ускорить процессгидрогенизации можно в конце подготовительной камеры 2 уже подавать водо род в ставший пластичным уголь, который имеет температуру 400 ОС и давле".ние 400 бар. Водород подают посредством сопел 6, соединенных трубопроводом 20 с источником 7 давления 45(компрессором) и источникол 21 водорода.Доведенный в подготовительнойкамере до высокой температуры пластичный и уже.обогащенный водородомуголь попадает за счет транспортирую"щего движения фрикционных элементов,3 в камеру 5 гидрогенизации, в кото -рой он благодаря лопастям 9 ротора 8и расположенным между ними статическим смесительным соплом б подвергается интенсивному перемешивающему исдвигающему воздействию,Доведенный компресссром 7 до дав"ления процесса водород вдувается одновременно через все смесительные 60сопла 6 в камеру 5 гидрогениэации.Благодаря тому, что слесительныесопла б расположены в камере 5 гидрогенизации радиально и акисально, во,"дород вдувается во многих местах 65 одновременно и почти по центру, за счет чего достигается интенсивное равномерное перемешивание и растирание пластичного угля во всем объеме камеры 5 гидрогенизации. Следствием; является исключительно интенсивная и быстрая гидрогенизация.За счет растирания существенно ускоряется расщепление агломерирован ных частиц угля и тем самым процесс гидрогенизации, Разбивка или соскребание содержимого камеры 5 гидрогенизации происходит первично на внутренней стенке камеры.Так как камера 5 гидрогенизации также охвачена проходящей в радиальном или осевом направлении теплооб менной рубашкой 11, становится возможным дополнительный подвод тепла снаружи н фазе запуска установки.Так как реакция гидрогенизации в. камере 5 гидрогенизации протекает экзотермически, то теплообменная рубашка 11 после периода запуска установки переключается и применяется как,охлаждающая камера с циркулирую". щим хладагентом для отвода тепла.В подготовительной камере 2 и в камере 5 гидрогенизации создается очень высокое давление до 500 бар. Поэтому необходимо, чтобы выходное отверстие из камеры 5 гидрогенизации было выполнено герметически закрываемым при помощи клапана 10, открывающегося при превышении заранее выбранного давления. Продукты гидрогениэации. после того, как они пройдут клапан,10, попадают в горячий отделитель 22, которнй разделяет твердые и жидкие продукты гидрогенизации через клапаны 23 и 24, После этого продукты гидрогенизации перерабатываются дальше известным обра зом.На фиг, 2 представлена установка с вертикально расположенной камерой 5 гидрогенизации, При расположении камеры 5 гидрогенизации вертикально в подготовительной камере 2 вал 4 фрикционного элемента 3 через угловую преедачу 25 приводит во вращение расположенный в камере 5 гидрогениэации ротор 8. Притаком расположении ротор 8 с обеих сторон установлен в подшипниках 26 и 27. Подобное расположение камеры 5 гидрогенизации и подготовнтельной камеры 2 требует мало места и поэтому в определенных случаях предпочтительно.П р и м е р 1Установку нагревают до 400 фС. Затем приводят в . движение фрикционные элементы и ротор ц помощьк узла привода и через отверстия ячейкового загрузочного шлюза подают в установку размельченный на зерна величиной 0,1 мм каменный уголь вместе с катализатором, предварительно смешанным с каменным углем.40 Катализатор состоит из 1, 5сульфата железа и 2 массы Байера,состоящей из Ъ: ГеО - 48; А 10.20; 810 - 0,2; ТО, а также окислыМп,.Са, Мд, На, К, 6,Подготовительная камера имеетпрогрессивно возрастающую температуруот 250 до 450 С,За счЕт вращательного дьлженияфрикционного злелента уголь пластифицируется и давление на выходе подготовительной камеры составляет 398 атм,затем пластифицированный такимспособом уголь непрерывно подают вкамеру гидрирования и через неподвижные смесительные сопла обрабатывают 15водородом.В камере гидрирования давлениесоздается 356 ать и в результатеэкзотермически протекающей реакцииустанавливается температура в пределах 400-430 ОС. Выходящую из камерысмесь улавливают в отделителе. Анализ продуктов отделителя дает следующие величины,Выход, .кг на 100 кг угля: 25Пек 31,6Газ 12,7Легкое масло 18,3Среднее масло 5,8Выход очищенных продуктов, кг на100 кг угля:Анилин 0,012Ароматические растворители 3,01Основания 1,2Хинолины 0,03 35Метилнафталины 0,59Нафталин 0,42Нейтральное легкоемасло 12,0Высококипящие углеводороды 220-280 С 2,43Высококипящие углеводороды выше 280 фС 3,52Низкокипящие углеводороды 1,44 45Фенол 0,28Крезол 1,21Низкокипящие фенолы 1,31м-Фенолы 1,12Высококипящие фено 50лы 6,33Толуидины 0,032Ксилидины 0,21Тетралин 0,14П р и м е р 2. Установка подогревается до температуры 420 ОС, Затемфрикционный элемент с расположеннымна нем ротором приводится в движениепри помощи приводного агрегата и подается в камеру с помощью шлюзовогозатвора каменный уголь, измельченный 60до размера зерен 0,5 мм, вместе скатализатором, предварительно смешанным с каменныл углем.Катализатор состоит из компонентов, аналогичных примеру. 1. 65 Подготовительная камера имеетпрогрессивно нарастающую температуру от 290 о С до 480 ОС.В результате вращательного движения фрикционного элемента угольподвергается пластификации и на выходе из камеры давление равняется450 атм.Затем пластифицированный такимобразом уголь непрерывно подаетсяв камеру гидрогенизации и черезстатические смесительные соплаподается водород.В камере гидрогенизации создаетсядавление 480 атм и в результате экзотермически протекающего процессареакции устанавливается температурамежду 450 и 520 фС.Выходящая из камеры смесь улавливается в отделителе.Анализ продуктов отделителя даетследующие результаты,Выход, кг на каждые 100 кг угля:Пек 31,6Газ 12,7Легкое масло 25,6Среднее масло 7,2Выход очищенных продуктов (кг на100 кг угля) равен в основном выходу продуктов по примеру 1.П р и м е р 3. Установка,подогревается до 480 ОС. Затем приводится вдвижение фрикционный элемент с расположенным на нем ротором при помощиприводного агрегата.и с помощью шлюзового затвора подается в установкукаменный уголь, измельченный до размера зерен 0,1 мм, вместе с катализатором, предварительно смешанным скаменным углем,Катализатор состоит иэ компонентов, аналогичных примеру 1.Подготовительная камера имеетпрогрессивно нарастающую температуруот 320 до 510 ОС.В результате вращательного движения фрикционного элемента угольподвергается пластификации и на выходе иэ камеры давление равно 460 атм.Затем пласгифицированный такимобразом уголь непрерывно подается вкамеру гидрогенизации, а через статические смесительные сопла подается.водород.В камере гидрогенизации создаетсядавление 502 атм и в результатеэкзотермически протекающего процессареакции устанавливается температура,между 480 и 530 фС.Выходящая из камеры смесь улавливается в отделителе.Анализ продуктов отделителя даетследующие результаты.Выход, кг на 100 кг угля:Пек 31,6Газ 12,7Легкое масло 26,3Среднее масло 8,210 1058508 11 5 Выход очищенных продуктов кг на100 кг угля) равен в основном выходупродуктов.по примеру 1.П р и м е р 4. Установка подогревается до температуры около 510 ОС.Затем приводится в движение фрикционный элемент с расПоложенным на немротором при помощи приводного агрегата и с помощью шлюзового затвораподается в установку каменный уголь,измельченныйй до размера зерен0,1 мм, вместе с катализатором, предварительно смешанным.с каменным углемКатализатор состоит иэ компонентованалогичных примеру 1,Подготовительная камера имеетпрогрессивно нарастающую температуруот 300 до 550 С.В результате вращательного движения фрикционного элемента уголь под-.вергается пластификации и на выходеиз камеры давление равно 470 атм.Затем пластифицированный такимобразом уголь непрерывно подаетсяв камеру гидрогениэации, а через-статические смесительные сопла подается водород,В камере гидрогениэации создаетсядавление 530 атм и в результате экзотермически протекающего процессареакции .устанавливается температурамежду 490 и 535 ОС.Выходящая из камеры смесь улавливается .в отделителе.Анализ продуктов отделителя даетследующие величины..Выход, кг на 100 кг угля:Пек 31,6 Гаэ 12,7Легкое масло 28;2Среднее масло 9,0Выход очищеннЫх продуктов (кг на100 кг угля) равен и в этом случае выходу продуктов по примеру 1.Таким образом, предлагаемыеспособ и установка позволяют упростить технологию и используемое.оборудование.10Выполнение камеры гидрогениэациии подготовительной камеры с одинаковым диаметром. имеет то преимущество, что может быть изготовлен один 5 проходящий цнлиндр, что проще с точки зрения техники изготовления и требует меньших затрат.Выполнение внутреннего диаметракамеры гидрогенизации вдвое больше, 2 и чем внутренний диаметр подготовительной камеры имеет то преимущество,что объем в камере гидрирования. также увеличен до четырехкратного итем самым в одинаковое время можетбыть достигнута также учетвереннаяпроизводительность гидрирования.В случае, когда диаметры подготовительной камеры и камеры гидрогениэации одинаковы, то целесообразносоответственно уменьшить диаметр ва"ла ротора для того, чтобы иметь враспоряжении больше объема для проведения процесса гидрогениэации, Впредпочтительной форме исполнения вподобном случае диаметр вала ротора 35 выбирается вдвре меньше, чем диаметрвала фрикционных элементов.

СмотретьЗаявка

2885202, 25.02.1980

КЛАУС КОХ

МПК / Метки

МПК: C10G 1/06

Метки: углеводородов, угля

Опубликовано: 30.11.1983

Код ссылки

<a href="https://patents.su/8-1058508-sposob-polucheniya-uglevodorodov-iz-uglya-i-ustanovka-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения углеводородов из угля и установка для его осуществления</a>

Предыдущий патент: Способ получения сополимеров мелкозернистой структуры

Следующий патент: Установка для переработки угля и получения электроэнергии и газа

Случайный патент: Способ дуговой сварки многослойных кольцевых швов