Способ изготовления углеродсодержащих огнеупорных изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1763424

Авторы: Комаров, Литманович, Рагулина, Темногорова, Топтаева, Шварцман

Текст

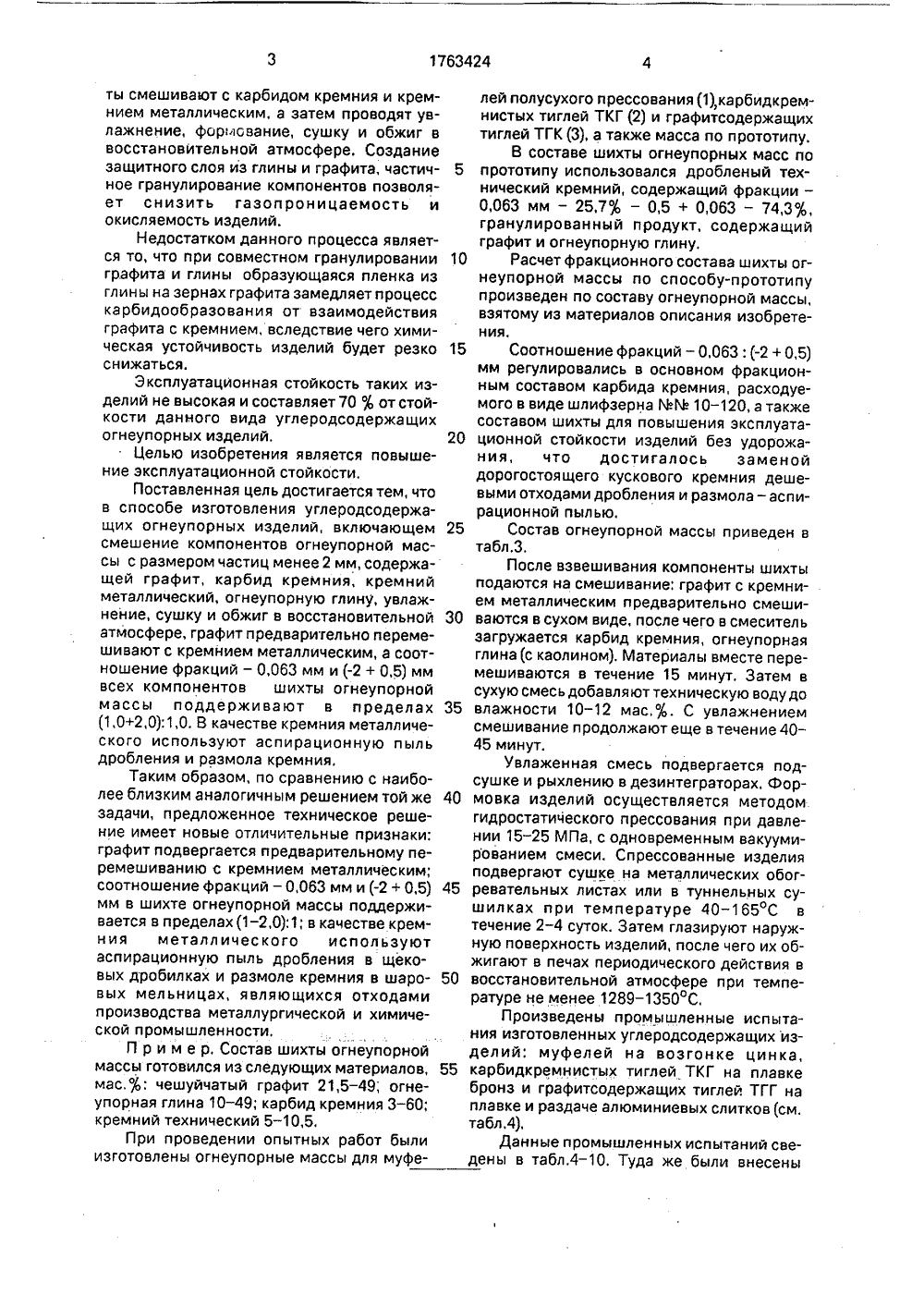

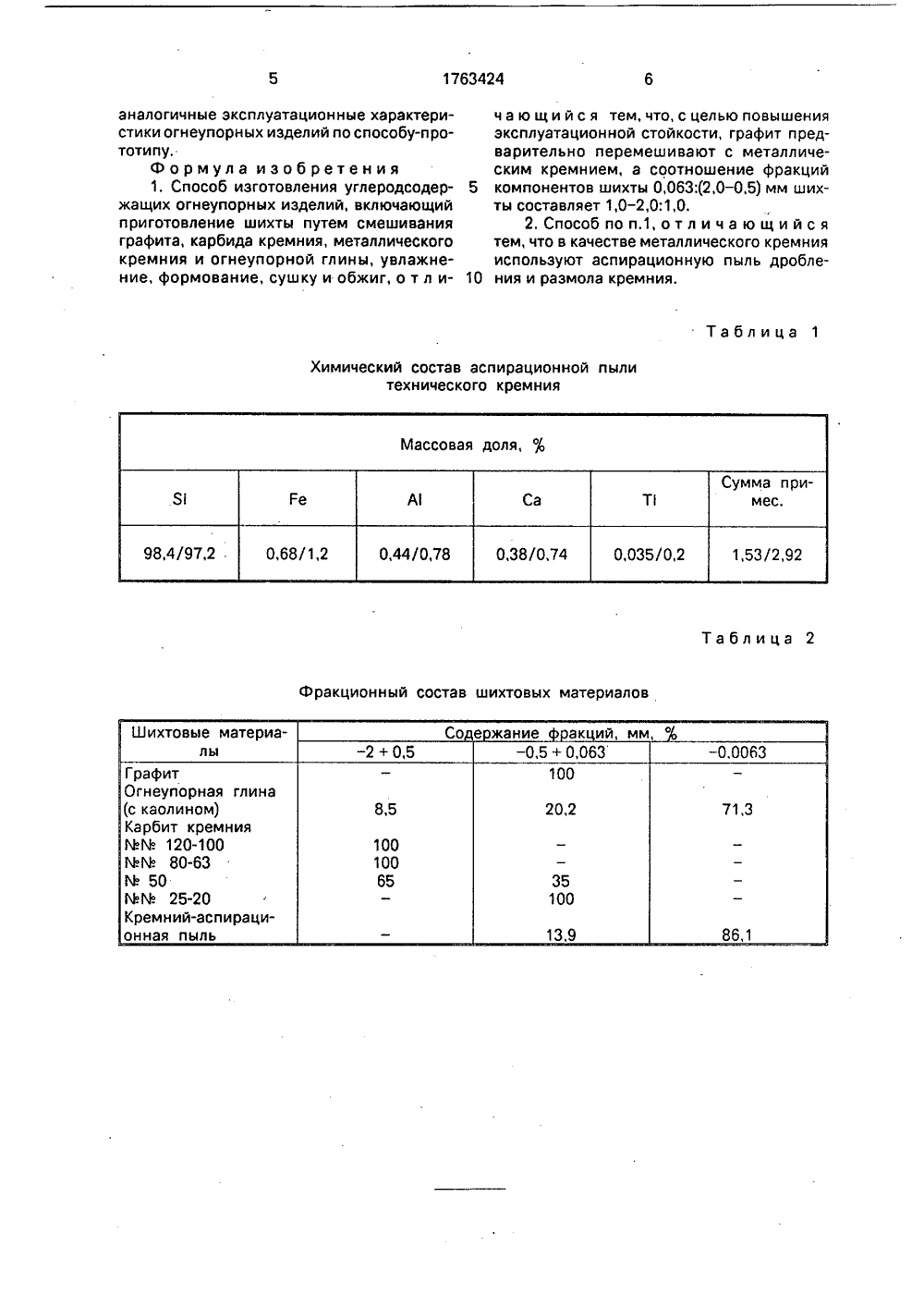

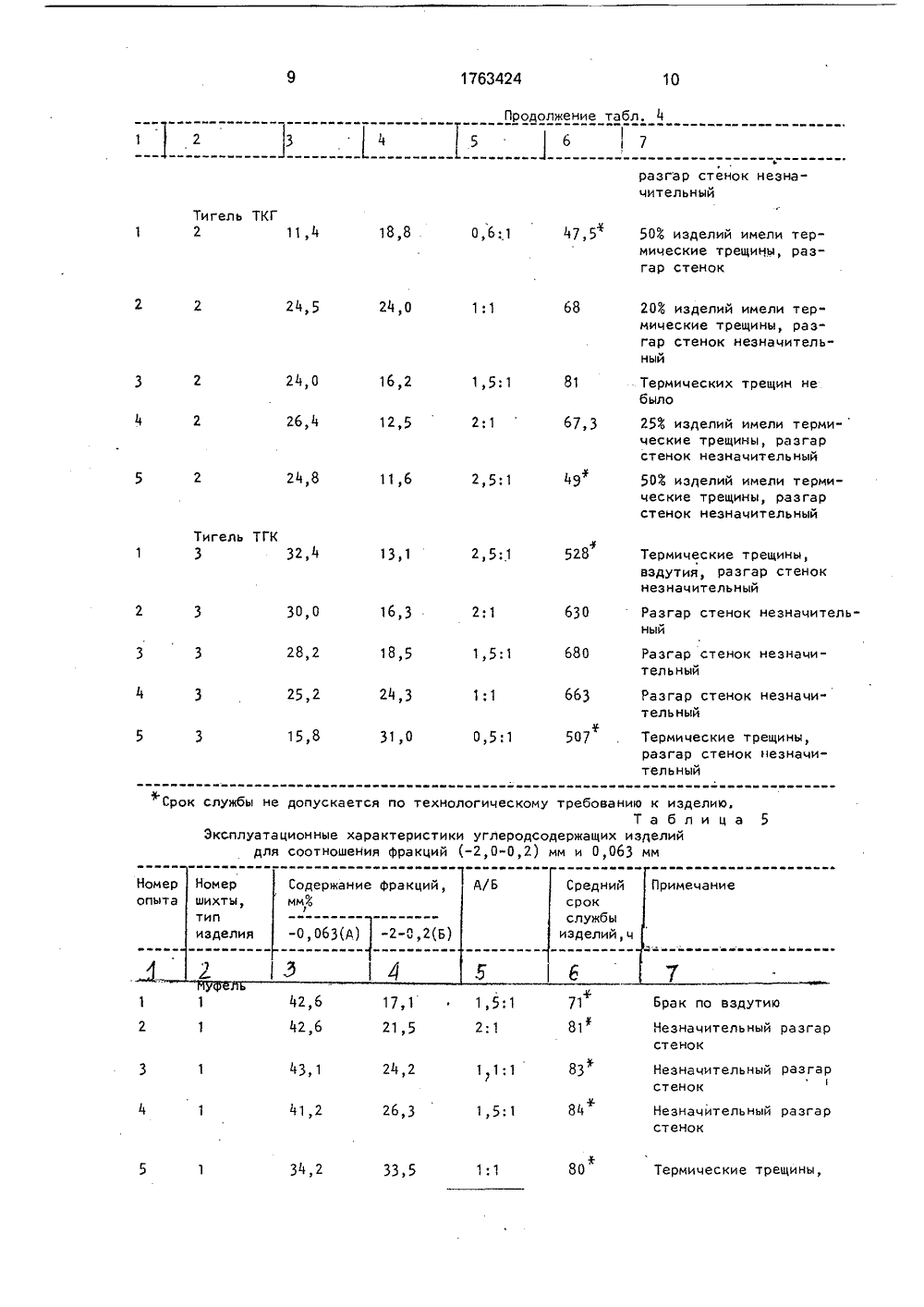

(19) (11 ц 5 С 04 В 3 ОСУДАРСТВЕННЫЙ КОМИТЕТ О ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Изобретение углеродсодержа может быть испол разивной, хими при изготовлени применяемых дл лов, сплавов и во относится к изготовлению щих огнеупорных изделий и ьзовано в огнеупорной абческой промышленности и тиглей, муфелей труб, я плавки, разливки металзгонки цинка.(71) Запорожский индустриальный институт(54) СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ(57) Использование; в огнеупорной абразивной, химической промышленности при изготовлении тиглей, муфелей труб,Известен способ изготовления огнеупорных изделий на основе углерода и карбида кремния. Согласно этому способу в смесь, состоящую из углеродного и карбидкремниевого сырья добавляют порошки металлического алюминия и кремния. В качестве связующего материала используется как глина, так и органическое связующее, образующее при обжиге углеродную связку, Отформованные изделия подвергают обжиприменяемых для плавки, разливки металлов, сплавов и возгонки цинка. Сущность изобретения: способ включает смешивание компонентов огнеупорной массы, содержащей графит, карбид кремния, кремний металлический, огнеупорную глину, увлажнение, формование, сушку и обжиг в восстановительной атмосфере, при этом графит предварительно перемешивают с кремнием металлическим, а соотношение фракций 0,063:(2,0 - 0,5) мм всех компонентов шихты огнеупорной массы составляет (1,0 - 2,0):1,0. В качестве кремния металлического используют аспирационную пыль дробления и оазмола кремния, Характеристика изделий: средний срок службы изделий 100 - 680 ч, 1 з.п. ф-лы, 5 табл. гу в восстановительной среде - коксовой мелочи при температуре 1300 - 1600 С.Получение качественных огнеупорных изделий по указанному способу требует высокие температуры обжига. Недостатком его является также низкая производительность и трудоемкость из-за необходимости создавать при обжиге восстановительную среду из коксика.Наиболее близким по технической сущности и достигаемому результату является способ изготовления углеродсодержащего огнеупора, согласно которому компоненты шихты-графит и огнеупорную глину, взятые в соотношении 30 - 56 и 44 - 70 мас. Д соответственно подвергают совместному гранулированию при 350 - 450 С, после чего гранулы в количестве 70,5 - 87;4 от веса ших50 55 ты смешивают с карбидом кремния и кремнием металлическим, а затем проводят увлажнение, формование, сушку и обжиг в восстановительной атмосфере. Создание защитного слоя из глины и графита, частичное гранулирование компонентов позволяет снизить газопроницаемость и окисляемость изделий,Недостатком данного процесса является то, что при совместном гранулировании графита и глины образующаяся пленка из глины на зернах графита замедляет процесс карбидоабразования от взаимодействия графита с кремнием, вследствие чего химическая устойчивость изделий будет резко снижаться.Эксплуатационная стойкость таких изделий не высокая и составляет 70 % от стойкости данного вида углеродсодержащих огнеупорных изделий.Целью изобретения является повышение эксплуатационной стойкости.Поставленная цель достигается тем, что в способе изготовления углеродсодержащих огнеупорных изделий, включающем смешение компонентов огнеупорной массы с размером частиц менее 2 мм, содержащей графит, карбид кремния, кремний металлический, огнеупорную глину, увлажнение, сушку и обжиг в восстановительной атмосфере, графит предварительно перемешивают с кремнием металлическим, а соотношение фракций - 0,063 мм и (-2+ 0,5) мм всех компонентов шихты огнеупорной массы поддерживают в пределах (1,0+2,0):1,0. В качестве кремния металлического используют аспирационную пыль дробления и размола кремния.Таким образом, по сравнению с наиболее близким аналогичным решением той же задачи, предложенное техническое решение имеет новые отличительные признаки: графит подвергается предварительному перемешиванию с кремнием металлическим; соотношение фракций - 0,063 мм и (-2+ 0,5) мм в шихте огнеупорной массы поддерживается в пределах (1 - 2,0):1; в качестве кремния металлического используют аспирационную пыль дробления в щековых дробилках и размоле кремния в шаровых мельницах, являющихся отходами производства металлургической и химической промышленности.П р и м е р, Состав шихты огнеупорной массы готовился из следующих материалов, мас.о : чешуйчатый графит 21,5 - 49; огнеупорная глина 10 - 49; карбид кремния 3 - 60; кремний технический 5 - 10,5,При проведении опытных работ были изготовлены огнеупорные массы для муфе 5 10 15 20 25 30 35 40 45 лей полусухого прессования (1),карбидкремнистых тиглей ТКГ (2) и графитсодержащих тиглей ТГК (3), а также масса по прототипу.В составе шихты огнеупорных масс по прототипу использовался дробленый технический кремний, содержащий фракции - 0,063 мм - 25,7% - 0,5 + 0,063 - 74,3 о , гранулированный продукт, содержащий графит и огнеупорную глину.Расчет фракционного состава шихты огнеупорной массы по способу-прототипу произведен по составу огнеупорной массы, взятому из материалов описания изобретения.Соотношение фракций - 0,063: (-2+ 0,5) мм регулировались в основном фракционным составом карбида кремния, расходуемого в виде шлифзерна ММ 10 - 120, а также составом шихты для повышения эксплуатационной стойкости изделий без удорожания, что достигалось заменой дорогостоящего кускового кремния дешевыми отходами дробления и размола - аспирационной пылью.Состав огнеупорной массы приведен в табл.3.После взвешивания компоненты шихты подаются на смешивание: графит с кремнием металлическим предварительно смешиваются в сухом виде, после чего в смеситель загружается карбид кремния, огнеупорная глина (с каолином). Материалы вместе перемешиваются в течение 15 минут, Затем в сухую смесь добавляют техническую воду до влажности 10 - 12 мэс,%. С увлажнением смешивание продолжают еще в течение 40- 45 минут.Увлаженная смесь подвергается подсушке и рыхлению в дезинтеграторах. Формовка изделий осуществляется методом гидростатического прессования при давлении 15 - 25 МПа, с одновременным вакуумированием смеси. Спрессованные изделия подвергают сушке на металлических обогревательных листах или в туннельных сушилках при температуре 40 - 165 С втечение 2-4 суток. Затем глазируют наружную поверхность изделий, после чего их обжигают в печах периодического действия в восстановительной атмосфере при температуре не менее 1289 - 1350 С,Произведены промышленные испытания изготовленных углеродсодержащих изделий: муфелей на возгонке цинка, карбидкремнистых тиглей ТКГ на плавке бронз и графитсодержащих тиглей ТГГ на плавке и раздаче алюминиевых слитков (см. табл,4).Данные промышленных испытаний сведены в табл.4-10, Туда же были внесены1763424 Таблица 1 Химический состав аспирационной пыли технического кремнияТаблица 2 Фракционный состав шихтовых материалов аналогичные эксплуатационные характеристики огнеупорных изделий по способу-прототипу,формула и зоб рете н и я 1. Способ изготовления углеродсодержащих огнеупорных изделий, включающий приготовление шихты путем смешивания графита, карбида кремния, металлического кремния и огнеупорной глины, увлажнение, формование, сушку и обжиг, о т л ич а ю щ и й с я тем, что, с целью повышения эксплуатационной стойкости, графит предварительно перемешивают с металлическим кремнием, а соотношение фракций 5 компонентов шихты 0,063:(2,0 - 0,5) мм шихты составляет 1,0 - 2,0:1,0.2. Способ поп 1,отличающийсятем, что в качестве металлического кремния используют аспирационную пыль дробле ния и размола кремния.7 1763424 Таблица 3 Состав огнеупорных масс е ее м м е еФм е Ф еее Компоненты шихты, мас,3 Графит Глина Карбид кремния Кремний Муфель1 1 йф 120-00-403йф 50-403й 25-20-20 21,3 49 20й 120-100-801У 25-20-20 о 21,5 20й 120-100-1009. 21,5 22 .йф 120-100-1 ООЖ 21,5 21,5 30йф 1,20"100-100 35ГР 120-100-100/ 37 10 У 80-63-1004 Аспирационная пыль 13й 80-63-100 Аспирационная пыль 46 16й 80-63-1003 30 Аспирационная пыль 44 30й 80-63-1003 20 Аспирационная пыль Таблица 4Эксплуатационные характеристики углеродсодержащих изделийпри различных соотношениях фракций Содержание фракций, мм, 4 0,063 (А)-2+0,5 (Б) 42,6 2,5:1 70 17,1 14010477 Термические трещины Номер опыта Номер опыта йй шихты,тип изделия Номер шихты изделия уфель1 42,6 43,1 41,2 34,2 26,9 21,5 24,2 26,3 33,5 42,5 20и 80-63-1003 Соотношение А/Б 2;11,8:1 1,5:11;10,6;1 100 130 Аспирационная пылькремния 9,5Аспирационная пылькремния 9,5Аспирационная пылькремния 6,5Аспирационная пылькремния 9,5Аспирационная пылькремния б 5Аспирационная пылькремния 6Аспирационная пыль Термические трещины1763424 10 1 2 разгар стенок незначительный Тигель ТКГ2 11,4 47,5 0,6;1 18,8 501 изделий имели термические трещины, разгар стенок 24,0 24,5 203 изделий имели тер"мические трещины, разгар стенок незначительный 16,2 24,0 81 1,5:1 Термических трещин небыло 26,4 67,3 253 изделий имели термические трещины, разгарстенок незначительный 2:1 12,5 24,8 11,6 503 изделий имели термические трещины, разгарстенок незначительный 2,5:1 Тигель ТГК3 32,4 2,5:,1 13,1 Термические трещины,вздутия, разгар стенокнезначительный 16,3 630 30,0 2:1 Разгар стенок незначительный 28,2 18,5 680 1,5:1 Разгар стенок незначительный Разгар стенок незначительныйТермические трещины,разгар стенок незначительный 24,3 663 25,2 507 15,8 0,5:1 31,0 Но оп ание 42 7,1 1,5 вздутию,2 1,5: Незнач стенок ельныи разг Термиче 33,ие трещины,ттввтввиит и иееетиеиеетт веет тев теттеввСрок службы не допускается по технологическому требованию к изделию.ТаблицаЭксплуатационные характеристики углеродсодержащих изделийдля соотношения фракций (-2,0-0,2) мм и 0,063 ммПродолжение табл. 5 6 7 50 ь69 Образование сетки, трещин,разлив расплава при ис- пользовании 0,6:1 26,9 42,5 6 1 Срок службы изделий менее 100 ч не допускается по техническому требованию к муфелю,Таблица 6 Эксплуатационные характеристики углеродсодержащих изделий для соотношения фракции (-2,0-0,5) мм и -0,095 ммА/Б Содержание фракций, мм,4 Номершихты,тип иэ"делия Номер опыта Примечание ГО) 095 (А) -2,0-0,5(Б) Иуфель 1 69 75+ 42,6 42,6 2,5:12;1 17,1 21,5 Сетка мелких трещин Блочная структуратрещин 2 43,1 24,2 1,8;1 Затруднен процесскарбидообраэования 81 41,2 26,3 1,5:1 Ухудшение химстойкости к воздействию металлов Ухудшение химстойкости к воздействию металлов 34,20,6;1 26,9 42,5 Разрушение муфеля принагреве с загрузкой(металлом) Срок службы изделий менее 100 ч не допускается по техническому требованию к муфелю. Т а б л и ц а 7 Эксплуатационные характеристики углеродсодержащих изделий для соотношения фракций (-2,0-0,2) мм и 0,063 ммСодержание фракций, мм,Ж А/Б Примечание Номершихты типизделия Номер опыта-2 ф 0-0,2 (Б) Тигель ТКГ2 11,4 24,5 18,824 Термические трещиныРазгар стенок 24 26,4 24,8 Срок службы изделий менее 50 ч не допускается по техническому требованию к тиглю ТКГ. 4 1 5 1 6 1 16,212,511,6 Среднийсрокслужбыизделий,ч Среднийсрокслужбыиэделий,Ц 0,6:1 281:1 36" 42 2;1 46 2,5:1 37 Сетка трещинБлочная структура трещинРазгар стенок1763424 Таблица 8Эксплуатационные характеристики углеродсодержащих иэделийдля соотношения фракций (-2,0-0,5)мм и -0,095 мм Номер опыта Номер Содержание фракций,мм,А/Б Примечание шихты, типизделия-0,095 (Я) -2,0-0,5( Б) Тигель ТКГ2 11,4 14,8 Термические трещиныпри нагреве 2 24,5 24 Термические трещиныпри расплавлении Сетка трещин при изготовлении 24 16,2 Вздутие ФСрок службы изделий менее 50 ч не допускается по технологическому требованию к тиглю ТКГ Таблица 9Эксплуатационные характеристики углеродсодержащих изделийдля соотношения фракций (-20-0,2)мм и -0,063 мм Номерщихты тип Содержание фракций,ми 4 Номер опыта Примечание д/Б изделия(Б) Тигель ТКГ3 32,4 2,5:1 463 13,1 16,3 57 30,0 2:1 28,2 1,5:1 0,5 т 31,0Срок службы изделий менее 550 ч не допускается по техническому требованию к тиглю ТГГ. Т а б л и ц а 10Эксплуатационные характеристики углеродсодержащих изделийдля соотношения фракций (-2,0-0,5)мм и -0,095 мм Примечание Номер опыта А/Б Содержание фракций,мм, Ф(А)(Б) Тигель ТГГ 3 32,4 3 30,0 2,5:12:1 Повышение пористости 13,1 16,3 Образование сетки трещин,брак 18,5 24,3 1,5:11:1 Низкая термостойкостьРазгар стенок 0,5: 31,0+Срок службы менее 550 ч не допускается по техническому требованию к тиглю ТГГ,Составитель Р, РагулинаТехред М,Моргентал Корректор О. Юрковецкая Редактор А. Кулакова Заказ 3427 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 Номер шихты тип изделия 26,4 24,8 25,2 15,8 28,2 25,2 15,8 12,5 11,6 18,5 24,3 Среднийсрокслужбыиэделий,ч 061 3038 1,5:1 43 2:1 45 2,5:1 39 Среднийсрокслужбыиэделия,ч 523 531 383 Среднийсрокслужбыизделий,ч 43 Р 498+ 513"523+435 Термические трещиныбракОбразование трещин прииспользовании Трещины в донной частиОбразуется сетка трещинРазгар стенок

СмотретьЗаявка

4844560, 29.06.1990

ЗАПОРОЖСКИЙ ИНДУСТРИАЛЬНЫЙ ИНСТИТУТ

РАГУЛИНА РАИСА ИВАНОВНА, ТЕМНОГОРОВА НАТАЛЬЯ ВИТАЛЬЕВНА, КОМАРОВ ВЛАДЛЕН ТРОФИМОВИЧ, ЛИТМАНОВИЧ АНАТОЛИЙ ДАВЫДОВИЧ, ТОПТАЕВА НИНА АЛЕКСАНДРОВНА, ШВАРЦМАН ЛЕОНИД ЯКОВЛЕВИЧ

МПК / Метки

МПК: C04B 35/54

Метки: огнеупорных, углеродсодержащих

Опубликовано: 23.09.1992

Код ссылки

<a href="https://patents.su/7-1763424-sposob-izgotovleniya-uglerodsoderzhashhikh-ogneupornykh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления углеродсодержащих огнеупорных изделий</a>

Предыдущий патент: Керамический материал

Следующий патент: Способ соединения материалов на основе нитрида кремния

Случайный патент: Электростатографический материал