Адгезионный состав

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1151567

Авторы: Александрова, Песецкий, Старжинский

Текст

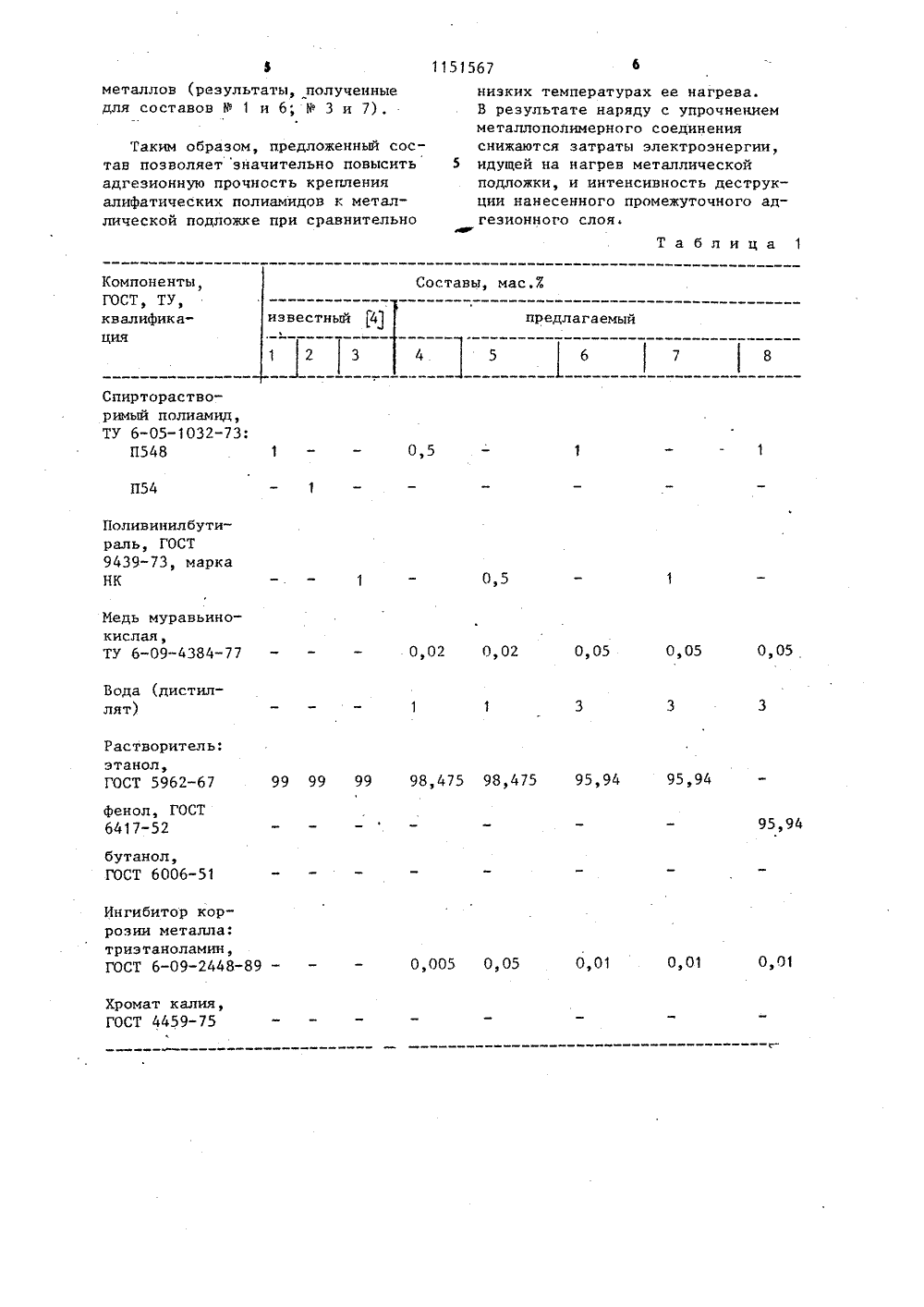

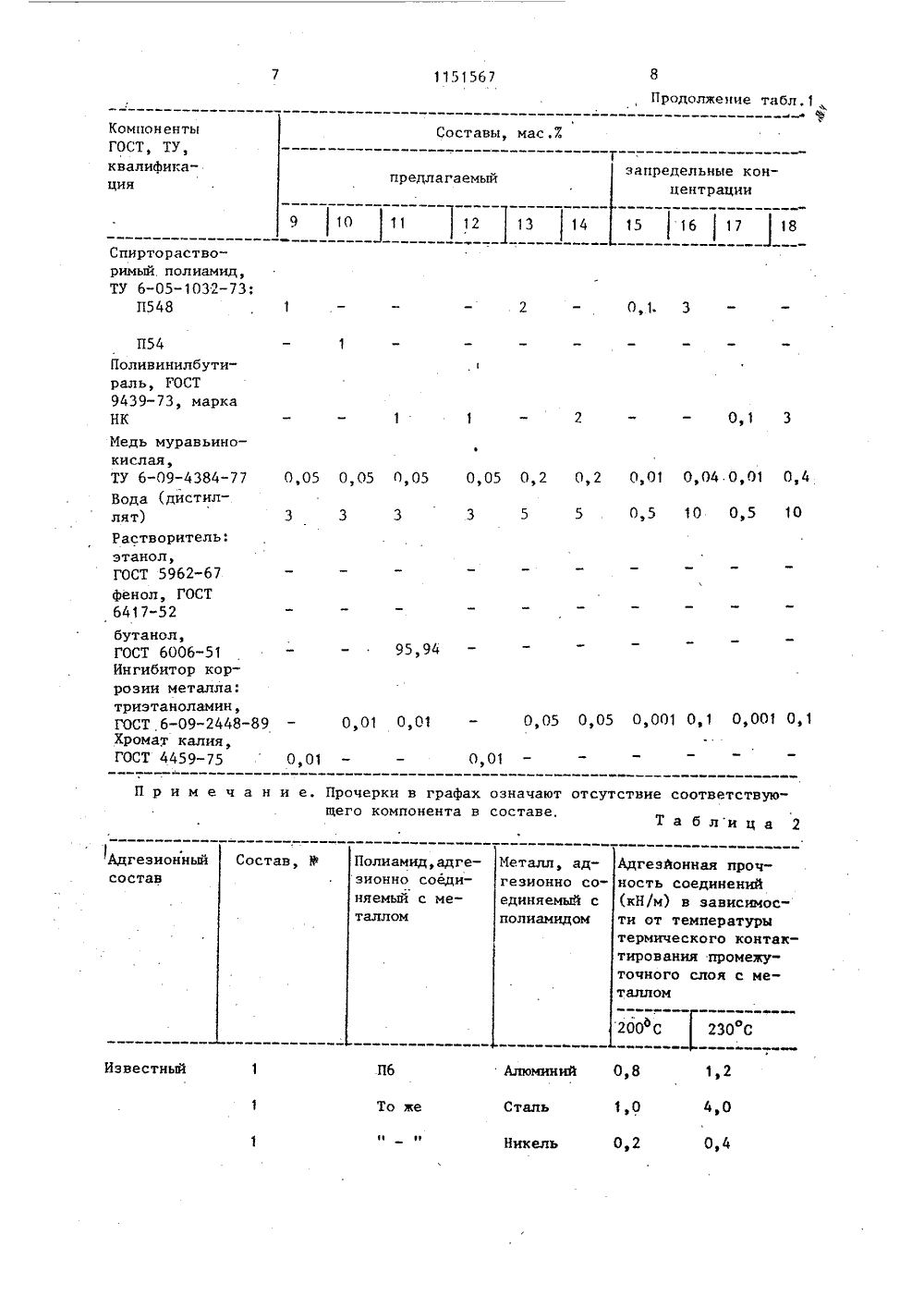

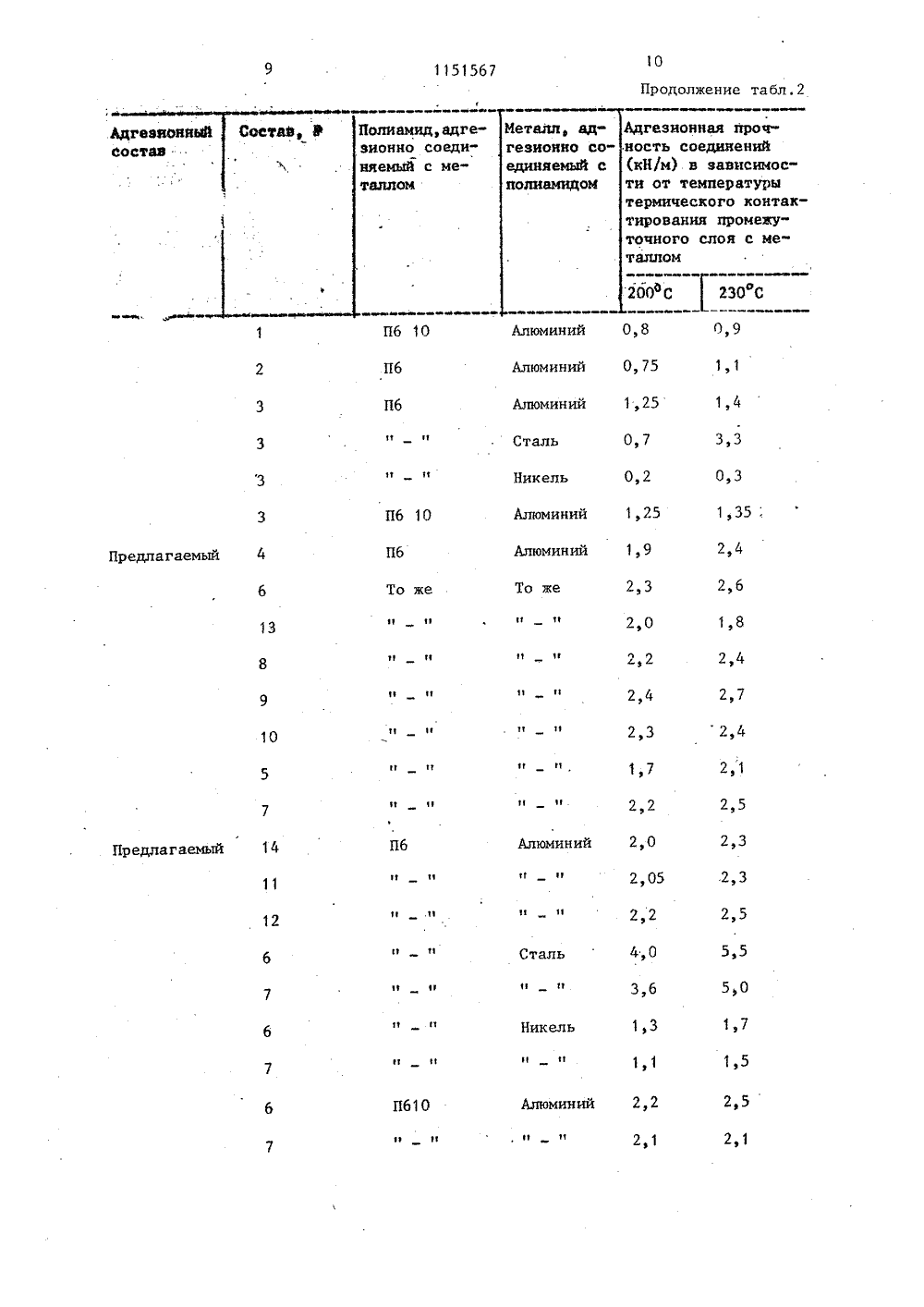

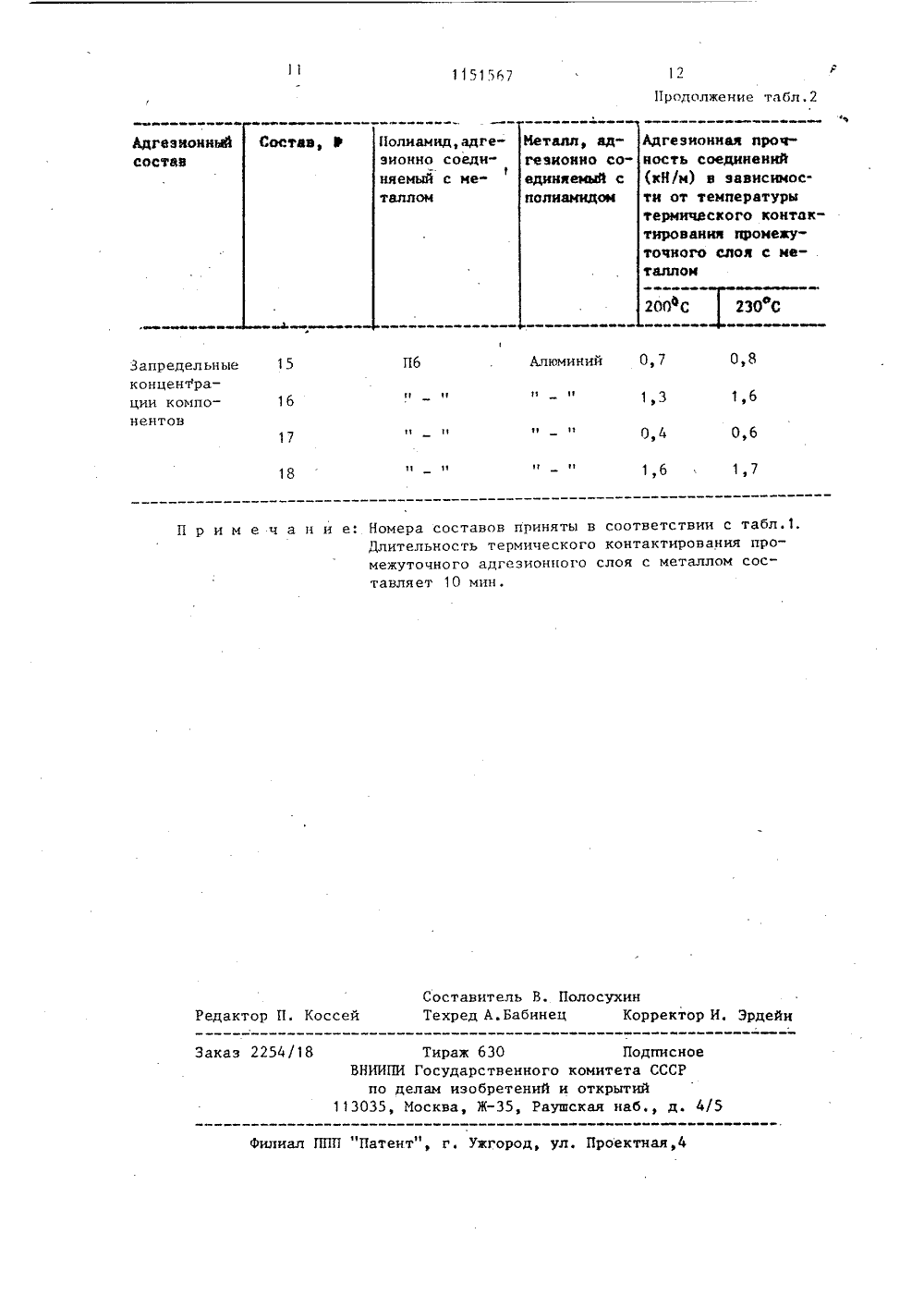

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИ 51) С 0953 ГОСУД ИСАНИЕ ИЗОБРЕТЕНИ АВТСРСН ам римый праль илича Апександрос цель ности,муравьибитор кношении Спирт римый или п бутир Мурав медь Ингиб 0,5-2 лььиноки ая 2-0, 20 тор корро 05-0,0 1-5зииВодаАлиФа ческий Остальное и РСТВЕННЫЙ КОМИТЕТ СССРАМ ИЗОБРЕТЕНИЙ. И ОТНРЬПИЙ(71) Институт механики металлополимерных систем АН Белорусской ССР (53) 678.026 (088.8)(56) 1, Авторское свидетельство СССР В 882757, кл. В 29 0 3/02, 1978.2, Песецкий С.С. Исследование литьевых адгезионных соединений полиамидов с металлами; АвтореФерат канд, дис., Рига, 1.980, с 9-11 (прототип).(54)(57) АДГЕЗИОННЫЙ СОСТАВ для крепления пленки на основе алиФатического полиамида к металлической по)ложке, содержащий спирторастволи ид или поливинилбутииФатический спирт, о тщ и й с я тем, что, овышения адгезионной прочдополнительно содержит кислую медь, воду и ингирозии при следующем соотомпонентов, мас.Х: раствополиамидливиннлИзобретениеотносится к технологии склеивания и, в частности,может быть применено для крепленияалифатических полиамидссьсх пленок спирт или поливинилбутираль 69,0-94,6Резольную фе- нопоформальдегидную смолуГексаметилентетрамин 0,05-5,00Хромат цинка 0,05-0,50Недостатком данного способа является низкая адгезия полиамидоя к металлической поверхности и необходимость нагрева металлической арматуры до 40 в 3 С.Наиболее близким к изобретению по технической сущности и достигаемому результату является адгезионный состав для крепления алифатических полиамидов к металламГ 1 содержащий. спирторастворимый поли- амид или поливинилбутираль (0,5- 2,0 мас.%) и алифатический спирт (остальное) .Недостатком известного состава является невысокая апгезионная 5- 30 прочность. Целью изобретения является повьппение адгезионной прочности.Поставленная цепь достигается тем, что адгезиоцный состав для крепления пленки на основе алисЬатических полиамидов к металлической подложке, содержащий спирторастворимый полиамид или полипинилбутираль и алифатический спирт, дополнительно содержит муравьинокислую медь, воду и ингибитор коррозии при следующем соотношении компонентов, мас.%:Спирторастворимыйполиамид илиполивинилбути 0,5-2,0 раль,Муравьинокислая медь 0,02-0,20 Водорастворимыйингибитор коррозии 0,005-0,050 к металлам.Известен способ изготовления армированных изделий из полиамидоя 1, согласно которому на поверхность металлической арматуры наносится адгезионньпс состав, включасощий, мас.%:Поливиниловый 1151567Вода 1-5Алифатнческийсспирт ОстаиьноеПредложецньпс состав предназначендля создания адгезионцого промежуточного слоя ца поверхности металла при креплении к нему алифатических полиамидов, преимущественнов виде пленки.1 О Технология адгезионного соединения алифатических полиамидовс металлами при помощи данного состава включает нанесение на поверхцость металлической арматуры адге 15 зионного состава с последующейсушкой, с термообработкой адгезионного состава. и нанесением расплаваполиамида,При этом обеспечивается сущест 2 р венное повьппение адгезионной прочности при сравнительно низких температурах нагрева металлическойподложки (арматуры),Предложенный состав эффективен25 при температуре нагрева арматуры150-160 С. При температуре 150 Сначинается разложение муравьинокислой меди с выделением атомарноймеди, которая активно взаимодействует как с макромолекулами полимера, входящего в адгезионный состав, так и с кислородом воздуха.При этом медь или ее окисел оказывают каталитическое воздействие напроцессы термоокислительного35структурирования полимера, входящегов рецептуру состава. В результатеэтого процесса растет полярностьмакромолекул и интенсивность ихадсорбционного взаимодействия сметаллической поверхностью, что иобусловлияает рост адгезионной прочности.Природа растворителя и ингибитора коррозии металла, входящих всостав, существенного влияния на адгезионную прочность не оказывает.Растворитель должен быть химическиинертным по отношению к металлу,легко удаляться из промежуточногослоя при высушивании, Посколькумуравьинокислая медь .во всех растворителях, кроме воды, труднорастворима, то ее следует вводить в состав в виде водного раствора. Для растворения полимера, входящего в адгезионный состав, можно использовать спирты (этанол, бутаПоследовательность технологических операций при получении соединений следующая. В начале приготавливают адгезионный состав (согласно табл.1). Для этого при периодическом перемешивании приготавливают отдельно растворы полимеров, входящих в состав, а также водный раствор муравьинокислой меди. Затем в последний раствор вводят не обходимое количество ингибитора коррозии. Далее растворы полимера и муравьинокислой меди с ингибитором коррозии сливают в необходимом соотношении. В случае известного адгезионного состава используют 17-ные растворы полимеров в этаноле (табл. 1) . Затем обезжиривают металлическую фольгу многократной протиркой тампонами, смоченными в ацетоне и в толуоле. После этого фольгу устанавливают в горизонтальное положение и наносят на ее поверх 40 50 55 3 11515нол), крезол, Фенол, смесевые растворители, Предпочтительно применениенетоксичной водно-этанольной смеси,Главная роль ингибитора коррозиисостоит в предотвращении коррозииметаллической поверхности на стадиисушки адгезионного состава, а такжепри хранении арматуры с нанесеннымсоставом. В качестве ингибиторовкоррозии можно использовать хроматы 1 р(хромат калия), гексаметилентетрамин, триэтаноламин и другие водорастворимые вещества.Состав наносится на металч ввиде тонкой пленки (оптимальная15толщина пленки после высушиваниярастворителя составляет 0,11,5 мкм).Для оценки эффективности изобретения проведены следующие эксперименты. Определяют адгезионную прочность соединений алифатических полиамидов Пб (ОСТ 6-06-С 9-76, марка110) и П 610 (ГОСТ 10589-73, марка С) с металлической подложкой 25(арматурой), В качестве последнийиспользуют стальную (марка 08 КП,ГОСТ 503 в ), алюминиевую (марка А - 99, ГОСТ 618-73) и никелевую (ГОСТ 2170-73) Фольги толщинойсоответственно 50,100 и 50 мкм.Характеристика адгезионных составов, использованных при получениипромежуточного слоя, приведена втабл.1,35 ность состав для получения промежуточного адгезионного слоя . Количество раствора рассчитывают исков дя из необходимости обеспечения толщины слоя, равной 0,8-1 мкм, Растворитель высушивают 60 мин при 50-120 С. После испарения растворителя металлическую фольгу с нанесенным на нее промежуточным адгезионнь 1 м слоем термообрабатывают в термокамере при 200 и 230 С 10 мин. После окончания термообработки фольгу извлекают из сушильного шкафа и адгезионно соединяют ее (через промежуточный слой) с полиамидами 6 и 610. Адгезионные соединения получают следующим образом. Фольгу с нанесенным на нее адгезионным слоем укладывают тыльной стороной на нагретую до 225-230 С плиту лабораторного пресса, сверху ка фольгу устанавливают металлическую пластинку с прорезью, в которую закладывают пленку из Пб или П 610, и закрывают пластину пленкой из фторопласта. После этого устанавливают верхнюю плиту лабораторного пресса (температура плиты 225-230 С) и производятопрессование образцов. Режим прессования; давление 50 кГ/см, длительность выдержки под давлекием 60 с. Размер полиамидных покрытий, напрессовываемых на Фольгу 110 " 1 О х 1 мм.Испытания образцов производят через сутки после прессования. Адгезионную прочность определяют методом отслаивания фольги от покрытия (машина 2 Р, скорость перемещения подвижного зажима 50 мм/мин), и ха- рактеризуют удельным усилием отслаивания в кН/м.Адгезиокная прочность соединений полиамидов алифатических 6 и 610 с металлами, полученных при использовании известного и предлагаемого адгезионных составов, приведена в табл.2. Анализ экспериментальных результатов, представленных втабл.2, свидетельствует о том, что использование изобретения позволяет повысить адгезионную прочность соединений алифатических полиамидов с металлами в 1,4-3,0 раза. Особенно значительно возрастает адгезионная прочность для никеля и алюминия - трудно окисляющихся,005 0,05 Хромат калия, ГОСТ 4459-75 металлов (результаты, полученныедля составов Р 1 и 6; Р 3 и 7). Таким образом, предложенный состав позволяет значительно повысить адгезионную прочность крепления алифатических полиамидов к металлической подложке при сравнительно Ингибитор коррозии металла; триэтаноламин, ГОСТ 6-09-2448-8 низких температурах ее нагрева.В результате наряду с упрочнением металлополимерного соединения снижаются затраты электроэнергии, 5 идущей на нагрев металлическойподложки, и интенсивность деструкции нанесенного промежуточного адгезионного слоя.Компонентыквалификация Составы, мас.7 запредельные кон- центрации предлагаемый 9 10 11 12 13 14 15 16 17 18 Спирторастворимый полиамид, ТУ 6-05-1032-73;П 548 2 0,1. 3 П 54 Поливинилбутираль, ГОСТ 9439-73, марка НК 2 -- 0,1 3 0,5 10 0,5 10 3 3 3 3 5 5 0,01 0,01 - 0,05 0,05 95,94 О 001 0 1 0 001 0 1 0,01 -- 0,01 П р и м е ч а н и е. Прочерки в графах означают отсутствие соответствующего компонента в составе.Т а блица 2 Адгезионныйсостав Полиамид,адгезионно соединяемый с меМеталл, адгезионно соединяемый с полиамидом Состав, В таллом 200 С 230 С 1,2 Алюминий О, 8 П 6 Известный 4,0 1,0 Сталь То же 0,4 0,2 11 1 т Никель Медь муравьинокислая,ТУ 6-09-4384-77Вода (дистиллят)Растворитель:этанол,ГОСТ 5962-67фенол, ГОСТ6417-52 бутанол,ГОСТ 6006-51Ингибитор коррозии металла:триэтаноламин,ГОСТ 6-09-2448-89Хромат калия,ГОСТ 4459-75 0,05 0,05 0,05 0,05 0,2 0,2 0,01 0,04 0,01 0,4 Адгезйонная прочность соединений(кН/м) в зависимости от температурытермического контактирования промежуточного слоя с металлом.ОН СО Адгези НОСТЬ (кН/м) ТИ ОТ Т термиче тирован ТОЧНОГО ТЗЛЛОМ Алюминий О 6 Алюминий О, 5 6 2 Алюминий 1, 25 О Ст О,О кел 1,35 . инин 1,25,4 миний г,2 Т ж ии 4и и и 2и иий 2,.2 2,5 и таликел2 миний 10 2,Предлагаемый Предлагаемый 14 Полиамид, адгеВИОННО СОЕДИняемый с металлом Металл, адГЕЗИОННО СОединяемый спопиамидом ая прочдинений еависимосмпературы ОГО еонтакпромежу" слоя с ме"1151567 Продолжение табл.2 Иеталл, адгеяиоино со едиияемвй с полиамидои ав, Ф Полиамид, адгезнонно соединяемый с не" 200 фС 23 0,8 юминий 0,7 апредельныеонцен 1 раии компоентов1,3,6ов приняты в соответствии с табл,1термического контактирования продгезионного слоя с металлом сосн. тавляет оставитель В. Полосухинехред А,Бабинец Корректор И. Зрдейи Редактор П. Коссей Подписноемитета СССРткрытийая наб., д. 4 Заказ 2254 Тираж 630 ВНИИПИ Государственного к по делам изобретений и 113035, Москва, Ж, Раушсилиал ЛПП "Патент", г. Ужгород, ул. Проектная и м е ч а н и е: Номера состаДлительностьмежуточного Адгеэионная прочность соединений(хН/и) в зависимости от температурытермического контактирования промежуточного слоя с металлом

СмотретьЗаявка

3682621, 30.12.1983

ИНСТИТУТ МЕХАНИКИ МЕТАЛЛОПОЛИМЕРНЫХ СИСТЕМ АН БССР

ПЕСЕЦКИЙ СТЕПАН СТЕПАНОВИЧ, АЛЕКСАНДРОВА ОЛЬГА НИКОЛАЕВНА, СТАРЖИНСКИЙ ВИКТОР ЕВГЕНЬЕВИЧ

МПК / Метки

МПК: C09J 3/14

Метки: адгезионный, состав

Опубликовано: 23.04.1985

Код ссылки

<a href="https://patents.su/7-1151567-adgezionnyjj-sostav.html" target="_blank" rel="follow" title="База патентов СССР">Адгезионный состав</a>

Предыдущий патент: Композиция для склеивания бумажных изделий

Следующий патент: Охлаждающая смесь

Случайный патент: Магнитометрический способ определения координат объекта