Способ получения искусственного спекающегося углеродсодержащего продукта

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

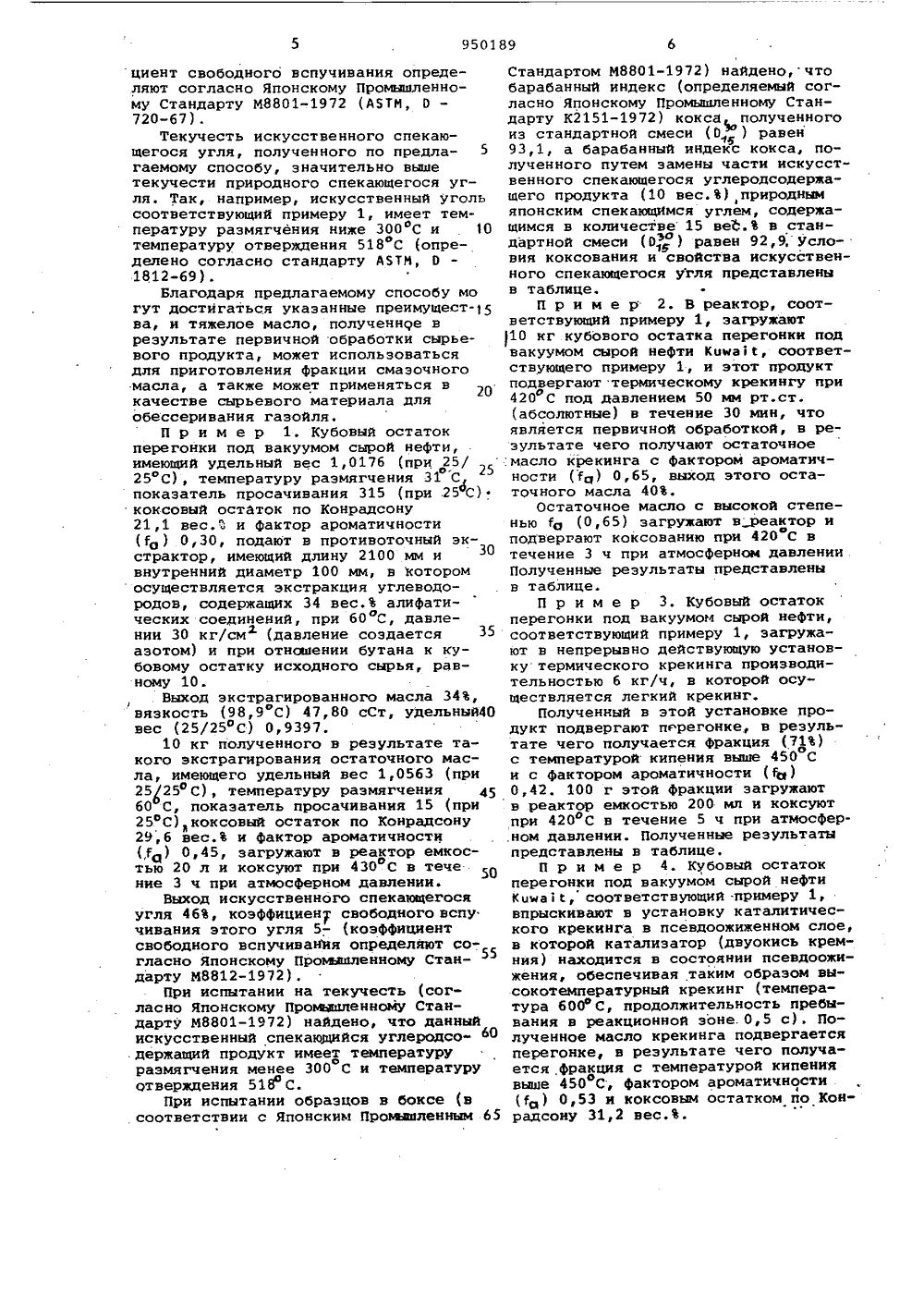

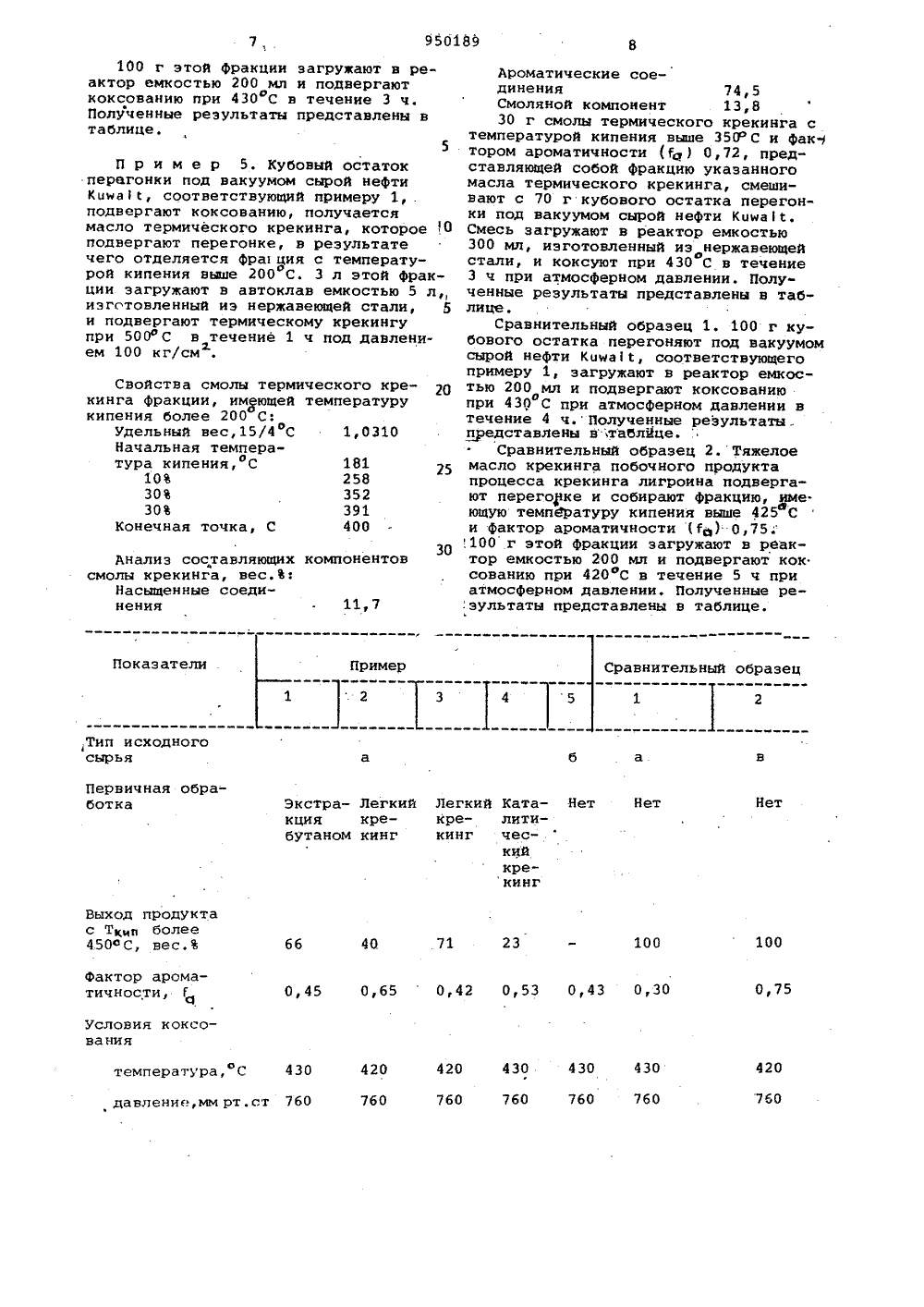

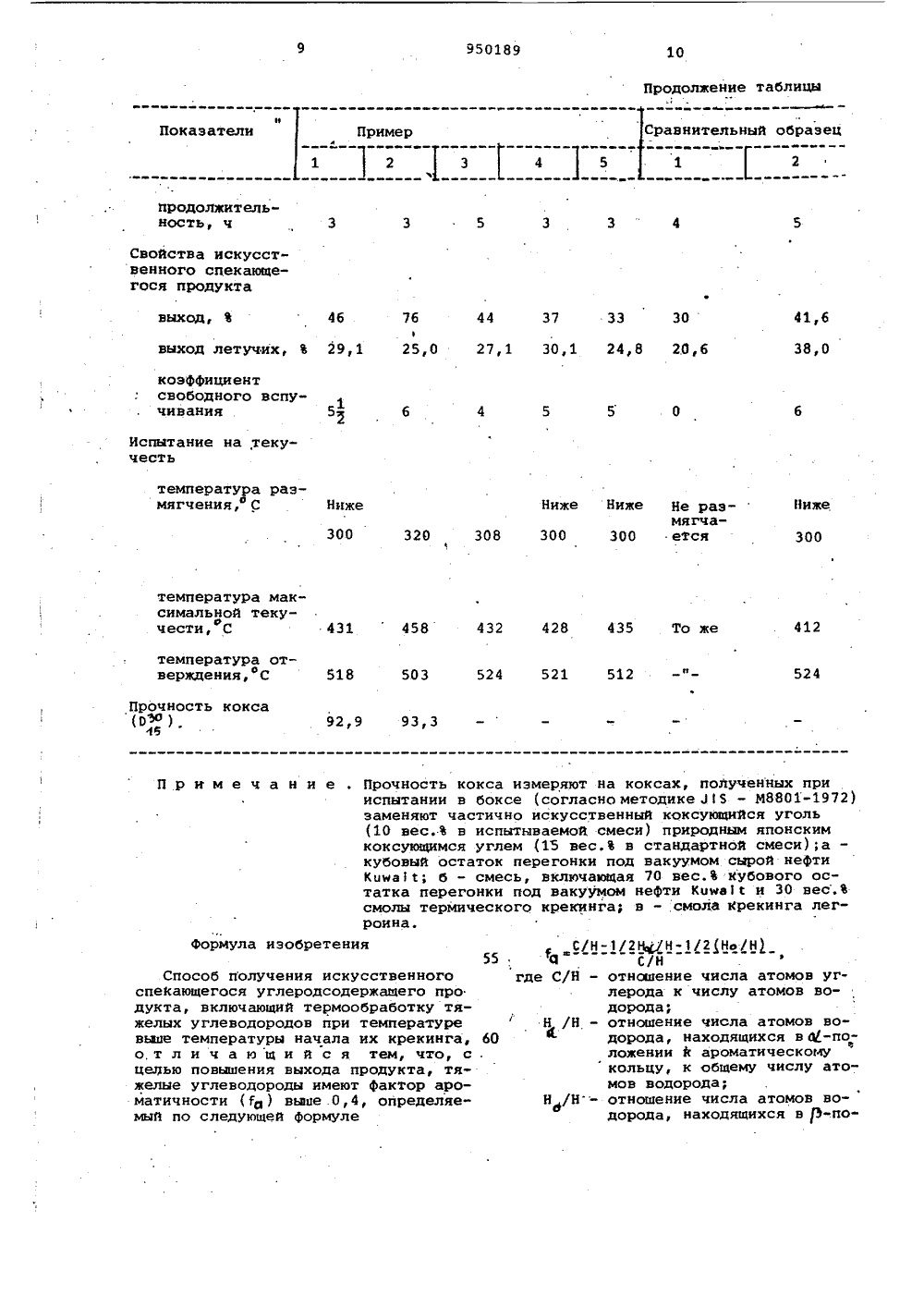

ОПИСАНИЕИЗОБРЕТЕНИЯК ПАТЕНТУ Сфез СфветскихСфцналистяческнхРесвублмк 950189ресударственнмй квинтет СССР но аслам нзебретеннй н вткрытна(72) Авторы язебретенкя ИностранцыХиромн Одзаки, Мамору Ямани и Харуо(Япония) синан . Иностранная фирмафНиппон Майнинг Ко, Лтд" (Япония)(54) СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО СПЕКАЮЩЕГОСЯ УРЛЕРОДСОДЕРЖА 14 ЕГО ПРОДУКТАИзобретение относится к коксохи-, мической промышленности, а именно к способам получения искусственного спекающегося углеродсодержащего про 5 дукта, используемого для производства металлургического кокса.Наиболее близким к предлагаемому является способ получения искусственного спекающегося углеродсодержащего продукта, включающий термообработку тяжелых углеводородов при температуре выше температуры их крекинга 1. Недостатком известного способа яв ляется низкий выход продукта, имеющего спекающую способность и текучесть, необходимые для получения металлургического кокса. 20Целью изобретения является повышение выхода продукта, пригодного для получения металлургического кокса.Указанная цель достигается тем, что согласно способу получения искусственного спекающегося углеродсодержащего продукта, включающему термообработку тяжелых углеводородов при тем. пературе выше температуры начала их крекинга, тяжелые углеводороды имеют фактор амоматичности выше 0,4, определяемый по следующей ФормулеС/Н/2(Нг./Н)-1/2(Нф/Н)а. с/йгде С/Н - отношение числа атомов углерода к числу атомов водорода;Н/Н - отношение числа атомов водорода, находящихся в сК-положении к ароматическомукольцу, к общему числуатомов водорода;Н /Н в , отношение числа атомов вою.дорода, находящихся в р-по.ложении или более высокомположении к ароматическомукольцу, к общему, числу атомов водорода.Согласно предлагаемому способУ ку"бовый остаток перегонки нефти подвергается предварительной обработке, за" ключающейся в экстракции, термическом крекинге, каталитическом крекинге и т.д., с целью увеличения фактора аро- матичностИ (Уо) до величины, превьааающей 0,4, или смешивается со смолой термического крекинга,имеющей высо кое содержание ароматических соединений, с целью увеличения Фактора аро 9501890,4, и затем эта композиция подвергается коксованию, в результате чего способами, такими как экстракция,термический крекинг, каталитический кре" кинг и т.д. В процессе экстракции, 10 осуществляемом согласно предлагаемому способу, можно использовать растворители, которые избирательно экстрагируют углеводороды, имеющие повышенное содержание алифатических сое динений, например, можно использовать легкие углеводороды, такие как пропан, бутан, пентаи, гексан и т.д. Вданном случае очищенный нефтепродукт,,полученный в процессе экстракции, иссодержание ароматических. соединений,например диметилсульфоксид, диэтилен 30 спекающегося углеродсодержащего продукта. Крекинг согласно предлагаемому способу осуществляется преимущест-, венно в условиях, обеспечивающих уменьшение интенсивности реакции поликонденсации .крекированного масла.Продукт, полученный путем термического легкого крекинга кубового остатка перегонкй нефти под вакуумом, 40 или кубовый остаток, полученный в результате непродолжительного термического крекинга нефти под вакуумом, может использоваться в качестве сырьевого продукта для искусственного 45 спекающегося углеродсодержащего продукта. При осуществлении первичной обработки увеличивается Фактор ароматичности углеводородного продукта. Желательно увеличивать фактор ароматичности до значения более 0,4.Спекающая способность искусственматичности до величины, превышающей получается искусственный спекающийся углеродсодержащий продукт с улучшенной спекающей способностью.фактор ароматичности (1) может быть повышен различными известными пользуется как сырьевой материал для искусственного спекающегося углеродсодержащего продукта. Однако нарядус этим можно использовать растворители, которые избирательно экстрагирувт угЛеводороды, имеющие высокое гликоль, сульфолан, метилкарбамат ит.д, В данном случае экстрагируемыйпродукт используется и качестве сырьевого материала для искусственного ного спекающегося углеродсодержащего продукта повышается в зависимости от увеличения степени ароматизации углеводорода (Г) при низкой интенсивности реакции поликонденсации в условиях первичной обработки. Возможно также получение искусственного спекавшегося углеродсодержащего продукта с высокой спекающей способностью путем смешивания кубового остатка перегонки нефти примерно с 10-90 смолы термического крекинга, содержащей высокомолекулярные ароматические углеводороды и имеющей 1 ц 0,555 60 65 1,0, полученной посредством термического крекинга газойля, полученного,в свою очередь, в результате коксова-ния тяжелых углеводородов, в результате чего повышается фактор ароматичности данной композиции, и последующего коксования этой композиции.Если при получении искусственногоспекающегося углеродсодержащего продукта с высокой спекающей способностью используется сырьевой материал с высоким содержанием ароматических ядер поликонденсации, то первичная обработка сырья может быть ослабленаФактор ароматичности (1 С,) масла термического крекинга побочного продукта процесса крекинга лигроина (нефтя ной фракции с температурой кипения, превышающей 450 С) составляет 0,75,Если при получении искусственного спекающегося углеродсодержащего продукта с высокой спекающей способностью используется смола крекинга лигроина, то можно не осуществлять первичную обработку. Однако кубовый остаток перегонки под вакуумом сыройнефти Кциай содержит небольшое количество ароматических ядер поликонденсации, так что фактор ароматичности (Гс) этого продукта составляет 0,3. В этом случае первичная обработка дает эффективный результат, повышая степень ароматизации до величины более 0,4.Согласно предлагаемому способу в качестве исходного сырьевого продук-та можно использовать углеводородныефракции нефти, такие как кубовыеостатки перегонки нефти при атмосферном давлении и под вакуумом, кубовые остатки термического и каталитического крекингов и т.д., можно использовать и другие тяжелые углеводороды, такие как природный асфальт, сланцевое масло, каменноугольная смола, аэрозоль дегтя .и т.д.Температура в процессе коксования поддерживается в интервале от 410 до 490 С, и нижний температурный пределможет быть расширен до начальной температуры крекинга сырьевого продукта.Указанный верхний температурный передел не является критическим и может составлять более 500 С,хотя при повышении температуры коксования обнаруживаются некоторые недостатки в ходе технологического процесса, такие как осаждение кокса на стенках трубы. Согласно изобретению получается искусственный спекающийся углеродсодержащий продукт, имеющий высокий коэффициент свободного вспучивания (т.е. повышенную спекающую способность), например, равный б, как указано. в примере 2, по сравнению с искусственным углем с низким коэффициентом свободного вспучивания сравнительный образец 1), причем коэффициент свободного вспучивания определяют согласно Японскому Промышленному Стандарту М 8801-1972 (А 5 ТМ, О -720-67).Текучесть искусственного спекающегося угля, полученного по предлагаемому способу, значительно выаетекучести природного спекающегося угля. Так, например, искусственный угольсоответствующий примеру 1, имеет температуру размягчения ниже 300 С и Отемпературу отверждения 518 С (определено согласно стандарту А 5 ТМ, О1812-69).Благодаря предлагаемому способУ могут достигаться указанные преимущест ва, и тяжелое масло, полученное врезультате первичной обработки сырьевого продукта, может использоватьсядля приготовления фракции смазочногомасла, а также может применяться вкачестве сырьевого материала дляобессеривания газойля.П р и м е р 1. Кубовый остатокперегонки под вакуумом сырой нефти,имеющий удельный вес 1,0176 (при 25/25 С), температуру размягчения 31 Споказатель просачивания 315 (при .25 С)коксовый остаток по Конрадсону21,1 вес. и фактор ароматичности(Го) 0,30, подают в противоточный экстрактор, имеющий длину 2100 мм нвнутренний диаметр 100 мм, в которомосуществляется экстракция углеводородов, содержащих 34 вес. алифатических соединений, при 60 С, давлении 30 кг/см (давление создается З 5азотом) и при отнсааении бутана к кубовому остатку исходного сырья, равному 10.Выход экстрагированного масла 34,вязкость (98,9 С) 47,80 сСт, удельный 40вес (25/25 С) 0,9397.10 кг полученного в результате такого экстрагирования остаточного масла, имеющего удельный вес 1,0563 (при2525 С), температуру размягчения 4560 С, показатель просачивания 15 (при25 фС)коксовый остаток по Конрадсону29,6 вес. и фактор ароматичности(У) 0,45, загружают в реактор емкостью 20 л и коксуют при 430 С в течение 3 ч при атмосферном давлении.Выход искусственного спекающегосяугля 46, коэффициен свободного вспучивания этого угля 5- (коэффициентсвободного вспучивания определяют согласно Японскому Промюалениому Стандарту М 8812-1972),При испытании на текучесть (согласно Японскому Проьщшленному Стандарту М 8801-1972) найдено, что данныйискусственный спекакщийся углеродсодержащий продукт имеет температуруразмягчения менее 300 С и температуруотверждения 518 фС.При испытании образцов в боксе (всоответствии с Японским Промаалеиным 65 Стандартом М 8801-1972) найдено, что барабанный индекс (определяемый согласно Японскому Промышленному Стандарту К 2151-1972) кокса полученного из стандартной смеси (О ) равен 93,1, а барабанный индекс кокса, полученного путем замены части искусственного спекающегося углеродсодержащего продукта (10 вес.),природным японским спекающимся углем, содержащимся в количестве 15 вес. в стандартной смеси (О ) равен 92,9.условия коксования и свойства искусственного спекающегося угля представлены в таблице.П р и м е р 2. В реактор, соответствующий примеру 1, загружают )10 кг кубового остатка перегонки под вакуумом сырой нефти Калай, соответствующего примеру 1, и этот продукт подвергают термическому крекингу при 420 С под давлением 50 мм рт.ст.(абсолютные) в течение 30 мин, что является первичной обработкой, в результате чего получают остаточное :масло крекинга с фактором ароматич- ности (Гс) 0,65, выход этого остаточного масла 40.Остаточное масло с высокой степенью Го (0,65) загружают в,.реактор и подвергают коксованию при 420 С в течение 3 ч при атмосферном давлении Полученные результаты представлены в таблице.П р и м е р 3. Кубовый остаток перегонки под вакуумом сырой нефти, соответствующий примеру 1, загружают в непрерывно действующую установку термического крекинга производительностью 6 кг/ч, в которой осуществляется легкий крекинг.Полученный в этой установке продукт подвергают перегонке, в результате чего получается фракция (71) с температурой кипения выше 450 С и с фактором ароматичности0,42. 100 г этой фракции загружают в реактор емкостью 200 мл и коксуют при 420 фС в течение 5 ч при атмосферном давлении. Полученные результаты представлены в таблице.П р н м е р 4. Кубовый остаток перегонки под вакуумом сырой нефти кциас,соответствующий примеру 1, впрыскивают в установку каталитического крекинга в псевдоожиженном слое, в которой катализатор (двуокись кремния) находится в состоянии псевдоожижения, обеспечивая таким образом высокотемпературный крекинг (температура 600 ф С, продолжительность пребывания в реакционной зоне. 0,5 с). Полученное масло крекинга подвергается перегонке, в результате чего получается фракция с температурой кипения выше 450 С, фактором ароматичности (1 д) 0,53 и коксовым остатком по Еонрадсоиу 31,2 вес950189 Ароматические соединения 74,5Смоляной компонент 13,830 г смолы термического крекинга с температурой кипения выше 350 ф С и фактором ароматичности (Г) 0,72, представляющей собой Фракцию указанного масла термического крекинга, смешивают с 70 г кубового остатка перегонки под вакуумом сырой нефти Кциай. Смесь загружают в реактор емкостью 300 мл, изготовленный из нержавеющейостали, и коксуют при 430 С в течение Э ч при атмосферном давлении. Полученные результаты представлены в таблице.Сравнительный образец 1. 100 г кубового остатка перегоняют под вакуумом сырой нефти Кциай, соответствующего примеру 1, загружают в реактор емкостью 200 мл и подвергают коксованию при 430 С при атмосферном давлении вотечение 4 ч. Полученные результаты . представлены втаблице.Сравнительный образец 2. Тяжелое масло крекинга побочного продукта процесса крекинга лигроина подвергают перегонке и собирают фракцию, име. ющую температуру кипения выше 425 С и фактор ароматичности (1)" 0,75" ,100 г этой Фракции загружают в реактор емкостью 200 мл и подвергают кок сованию при 420 С в течение 5 ч при атмосферном давлении, Полученные результаты представлены в таблице,20 18125835239140030 Показатели Примери 1 5 б,Тип иссырья Первичная обработка Не Ката- Нлити- ческийкре- кинг Экстра- Легкий Легки кция кре- кребутаном кинг кинг Выход продукт с Талип более450 о С, вес.100 40 фактор атичности мак 53 Ок 43 030 ф 650 0,45 Услови вания оксо 420 430 430 760 760 20 30 42 емператур 76 76 ст 760 7 давление,мм 100 г этой фракции загружают в реактор емкостью 200 мл и подвергают коксованию при 430 С в течение Э ч. Полученные результаты представлены в таблице,5 П р и м е р 5. Кубовый остаток перегонки под вакуумом сырой нефти Кциа, соответствующий примеру 1, . подвергают коксованию, получается масло термического крекинга, которое О подвергают перегонке, в результате чего отделяется фра ция с температурой кипения выше 200 С. 3 л этой фракоции загружают в автоклав емкостью 5 л изготовленный иэ нержавеющей стали, 5 и подвергают термическому крекингу при 500 оС в течение 1 ч под давлением 100 кг/см Свойства смолы термического крекинга фракции, имоеющей температуру кипения более 200 С:Удельный вес,15/4 С 1,0310Начальная температура кипения, С103030Конечная точка, С Анализ составляющих компонентов смолы крекинга, вес.:Насыщенные соединения 11 ю 7 Сравнительный образец950189 10 Продолжение таблицы Сравнительный образец Показатели Пример продолжительность ч 3 Свойства искусственного спекающегося продукта выход, Ъвыход летучих, % 33 3024,8 20,6 46 76 44 37129,1 25,0 27,1 30,1 41,6 38,0 коэФфициентсвободного вспучивания 0 Испытание на,текучесть температура размягчения, С Ниже Ниже Ниже300 Ниже Не размягчается 320 308 300 300 300 температура максимальной текучести, С 431 458 412 432 428 435 То же температура отверждения, С 518 503 524 521 512 Прочность кокса(Озо ),36 92,9 93,3 П р и м е ч а н и е . Прочность кокса измеряют на коксах, полученных прииспытании в боксе (согласно методике )5 - И 8801-1972)заменяют частично искусственный коксующийся уголь(10 вес.% в испытываемой смеси) природным японскимкоксующимся углем (15 вес.В в стандартной смеси);а -кубовый остаток перегонки под вакуумом сырой нефтиКииа 1 й; б - смесь, включающая 70 вес.В кубового остатка перегонки под вакуумом нефти Кцюа)с и 30 вес.%смолы термического крекинга; в - смола крекинга легроина.формула изобретения 55Способ получения искусственного спекающегося углеродсодержащего про дукта, включающий термообработку тяжелых углеводородов при температуре вьаае температуры начала их крекинга, 60 о, т л и ч а ю щ и й с я тем, что, с . целью повышения выхода продукта, тяжелые углеводороды имеют фактор ароматичности (Гп) выше.0,4, определяемый по следующей формуле с/н/гн /н/г(н/н)й =д.с/нгде С/Н - отношение числа атомов углерода к числу атомов водорода;Н /Н - отношение числа атомов воЬ дорода, находящихся в а-положении Й ароматическомукольцу, к общему числу атомов водорода;Н /Н"- отношение числа атомов во-Ьдорода, находящихся в /Ъ-по950189 12 Составитель Н,АгеенкоРедактор. И.Николайчук Техред МТепер КорРектоР С.Шекмар,Заказ 5779/50 Тираж 524 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская йаб., д,4/5 филиал ППП "Патент", г.ужгород, ул.Проектная, 4 ложении или более высокомположении к ароматическомукольцу, к общему числу атомов водорода. Источники информации,принятые во внимание при экспертизе 1. Патент США 9 2765602,кл. 196-76, 18.09.56.

СмотретьЗаявка

1993358, 01.02.1974

Заявитель Ниппон Майнйнг Ко, Лтд

ХИРОМИ ОДЗАКИ, МАМОРУ ЯМАНИ, ХАРУО ЕСИКАИ

МПК / Метки

МПК: C10B 55/00

Метки: искусственного, продукта, спекающегося, углеродсодержащего

Опубликовано: 07.08.1982

Код ссылки

<a href="https://patents.su/6-950189-sposob-polucheniya-iskusstvennogo-spekayushhegosya-uglerodsoderzhashhego-produkta.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения искусственного спекающегося углеродсодержащего продукта</a>

Предыдущий патент: Способ получения производных 4(5)-меркаптометилимидазолов

Следующий патент: Способ получения кокса из жидких углеводородов

Случайный патент: Способ лечения врожденной клинодактилии пятого пальца кисти в сочетании с соединением 1у и у пястных костей