Способ удаления выплавляемых моделей из керамической оболочки

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

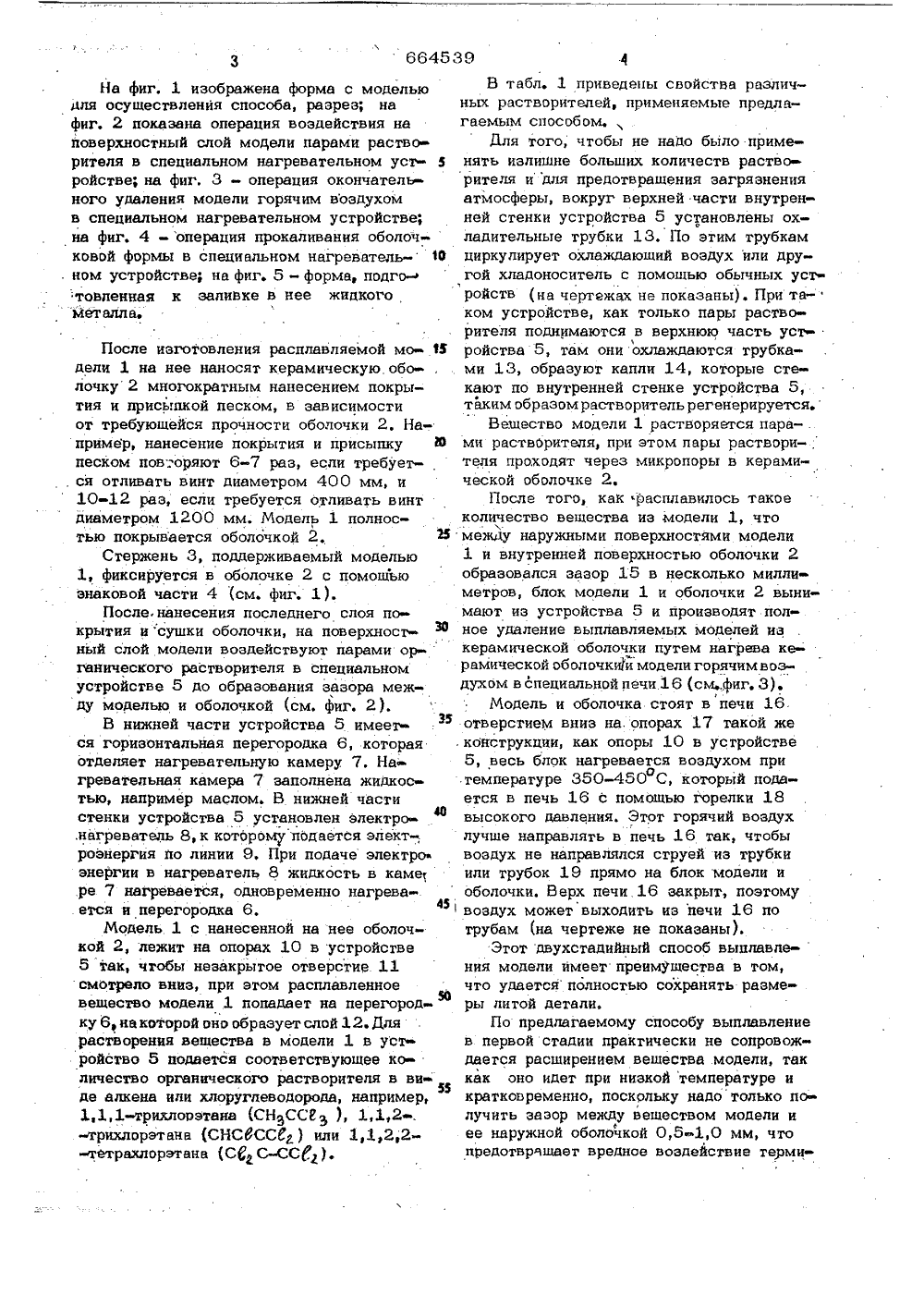

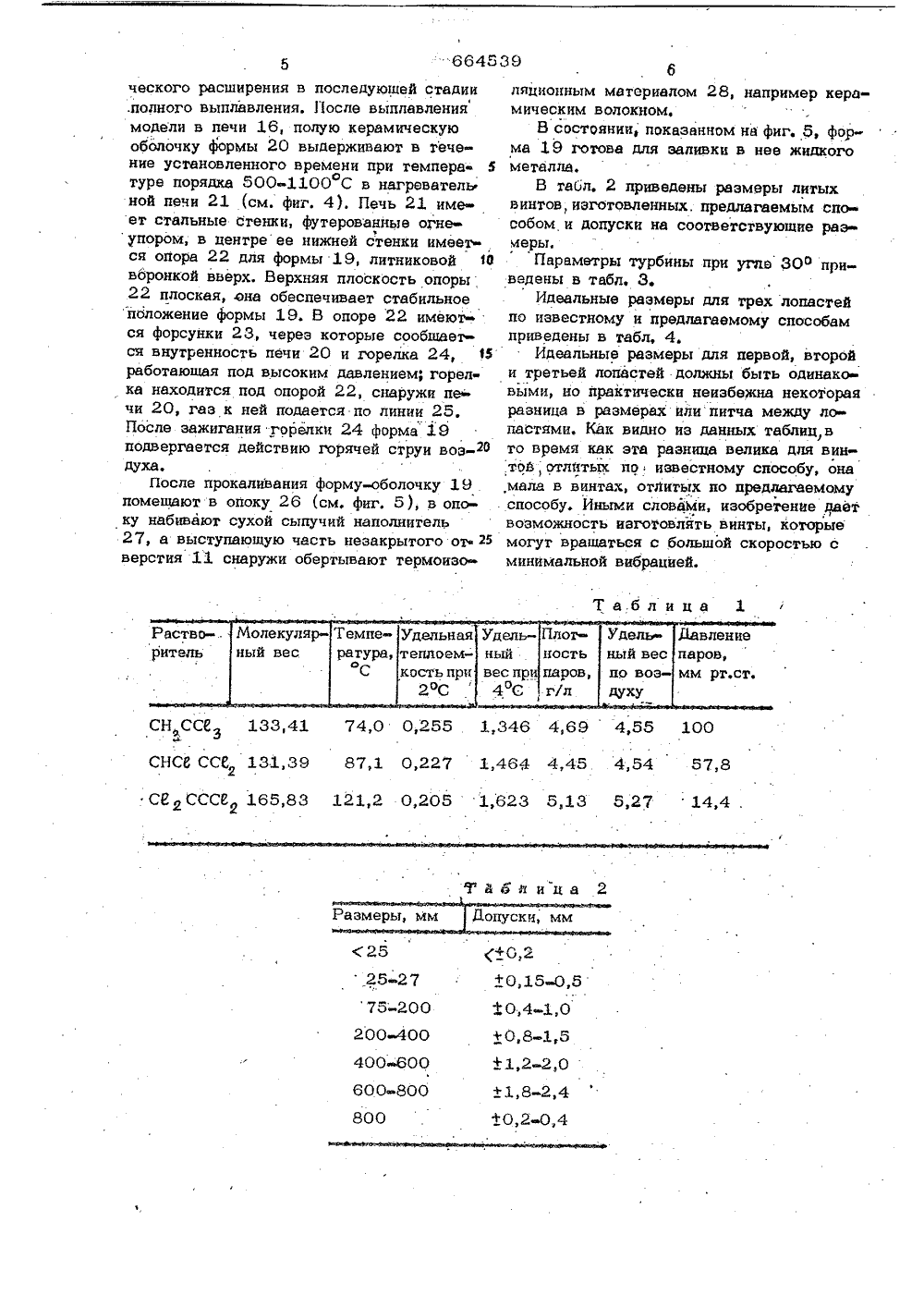

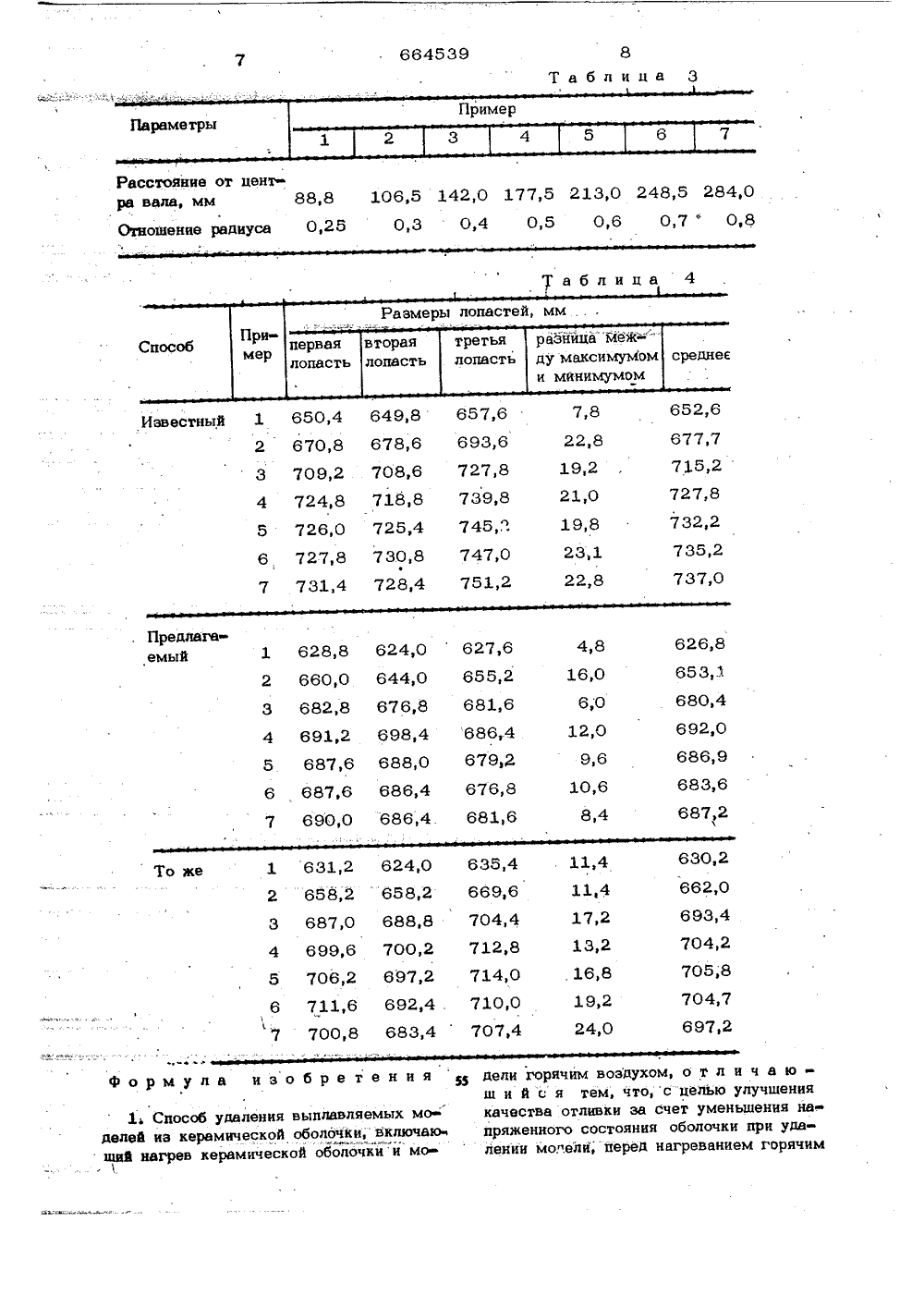

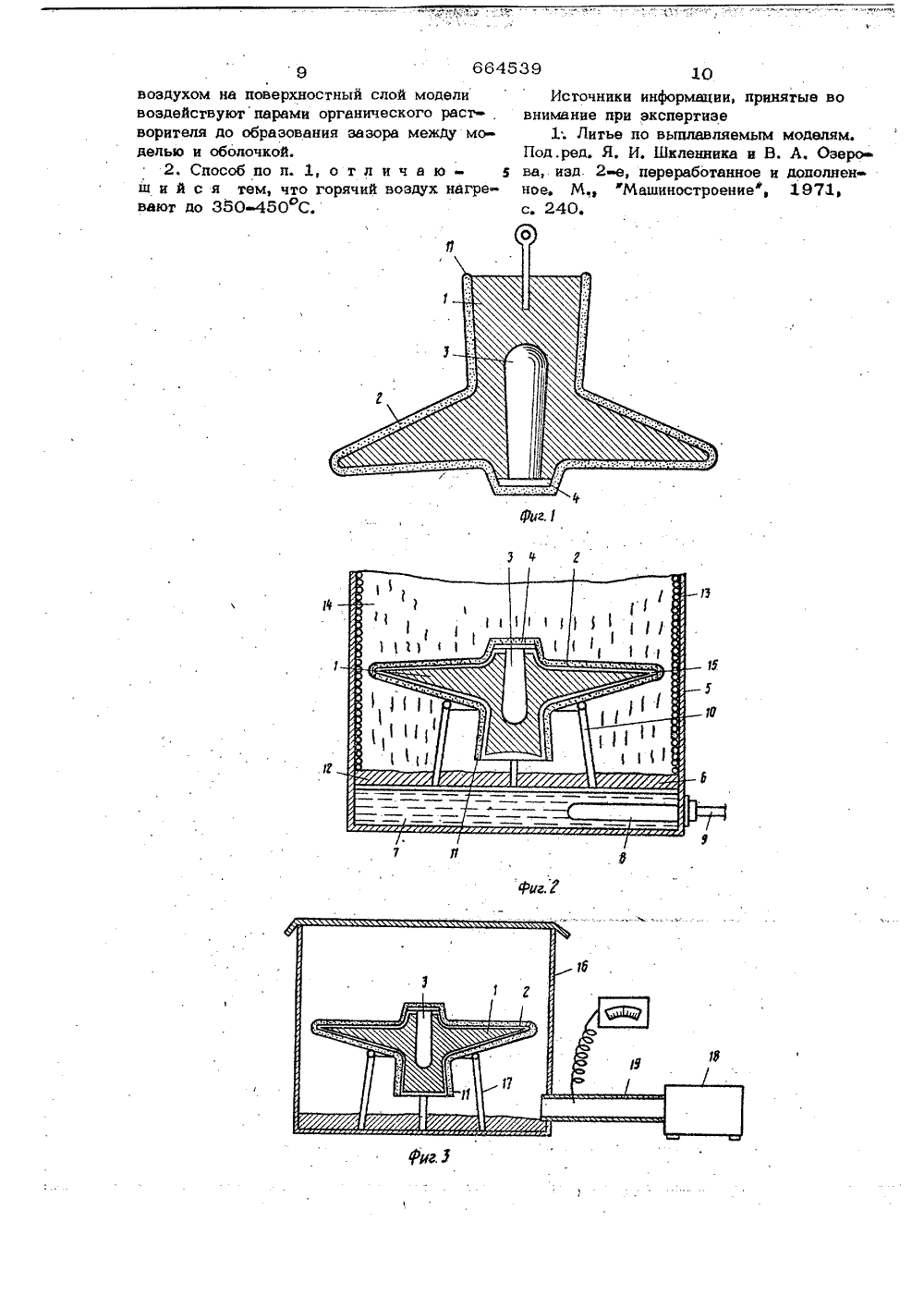

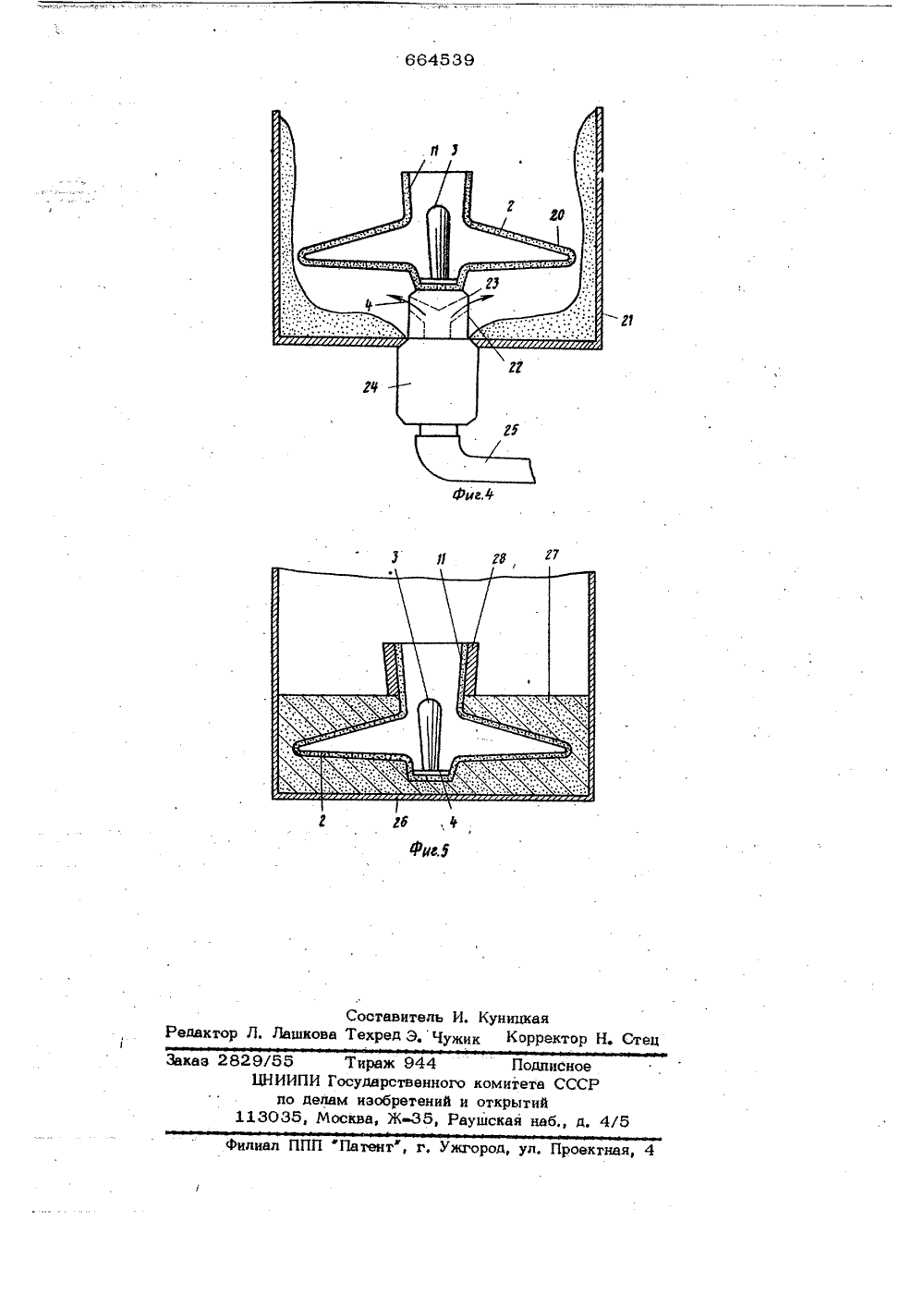

(331 Япония 51) М 2 С 7/О Государственный комитет СССР ло делам изобретвиий и открытий(72) Авторы изобретен Кен Угата ностранная фирм(54) СПОСОБ УЙАЛЕНИЯ ВЫПЛАВЛЯЕМЫХ М ИЗ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ еще ва рный ганич зазор этом 450 Изобретени к литейному производству, эготовлению литейных кера рм по разовым моделям.Наиболее близким к предлагаемому иэо ретению по технической сущности и достигаемому эффекту является способ удаления выплавляемых моделей из керамичес кой оболочки, включающий нагрев керамической оболочки и модели горячим воздухом 1, йля осуществления такого спосо ба применяют специальные установки сотемпературой нагрева 200-300 С,Поскольку модельные воскообразные материалы обладают низкой теплопроводностью и значительным коэффициентом объемного раширения, при медленном мгреве модель, расширяясь, разрушает оболочку и приводит к повышенному браку отливки, что является недостатком извест ного способа.Цель изобретения - улучшение качест ва отливки за счет уменьшения напряжен- його состояния оболочки при удалении модели. Иностранпынихико Кониси и Ясудэи Мор (Япония) то достигается тем, что перед нагр м горячиМ воздухом на поверхносг слой модели воздействуют-парамио еского растворителя до образовани а между моделью и оболочкой. Пр горячий воздух нагревают до 350- С.(.,ушность способа заключаотся в том,о что при воздействии парами органического растворителя поверхностный слой модели частично растворяется, образуя зазормежду моделью и оболочкой, При выплавлении модели воздухом, нагретым до 35015 450 С, расширение модельного материалаокомпенсируется образованным ранее зазором и разрушение оболочки не происходит.При нагреве воздуха ниже 350 С эначительно снижается эффективность выплавления модели, особенно крупных отливок,например судовых винтов,При нагреве воздуха выше 450 С возоникает опасность термического удара иоболочка может разрушиться, что приведетк браку отливок.На фиг. 1 изображена форма с моделью иля осуществления способа, разрез; на фиг. 2 показана операция воздействия на поверхностный слой моцели парами раство рителя в специальном нагревательном усз 5 ройстве; на фиг, 3 - операция окончательного удаления модели горячим воздухом в специальном нагревательном устройстве; на фиг. 4 - операция прокаливания оболочковой формы в специальном нагреватедь . ном устройстве; на фиг. 5 - форма, подго- :товленная к заливке в нее жидкогометаллаПосле изготовления расплавляемой мо Одели 1 на нее наносят керамическую обо- ,лочку 2 многократным нанесением покрытия и присыпкой песком, в зависимостиот требующейся прочности оболочки 2, Например, нанесение покрытия и присыпку Впеском пов:оряют 6-7 раз, если требует. ся отливать винт диаметром 400 мм, и10 12 раз, если требуется отливать винтдиаметром 1200 мм. Модель 1 полностью покрывается оболочкой 2,МСтержень 3, поддерживаемый моделью1, фиксируется в оболочке 2 с помощьюзнаковой части 4 (см. фиг, 1).После. нанесения последнего слоя покрытия исушки оболочки, на поверхностный слой модели воздействуют парами органического растворителя в специальномустройстве 5 до образования зазора между моделью и оболочкой (см. фиг. 2)В нижней части устройства 5. имеется горизонтальная перегородка 6, котораяотделяет нагревательную камеру 7. На.греватедьная камера 7 заполнена жидкостью, например маслом. В нижней частистенки устройства 5 установлен электро.нагреватель 8,к которому подается элект-,.роэнергия по линии 9, При подаче электроэнергии в нагреватель 8 жидкость в камере 7 нагревается, одновременно нагревается и перегородка 6.Модель 1 с нанесенной на нее оболочкой 2, лежит на опорах 10 в устройстве5 так, чтобы незакрытое отверстие 11смотрело вниз, при этом расплавленноевещество модеди 1 попадает на перегородку 6, на которой оно образует слой 12. Длярастворения вещества в модели 1 в устройство 5 подается соответствующее кодичество органического растворителя в виде алкена иди хдоруглеводорода, например,1,1,1-трихлорэтана (СНСС 8 ), 1,1,2 .-трихлорэтана (СНСВССЕ ) или 1,1,2,2-тетрахлорэтана (С С-СС ). В табл. 1 приведены свойства различных растворителей, применяемые предлагаемым способом.Йля того, чтобы не надо было применять излишне больших количеств растворителя и для предотвращения загрязненияатмосферы, вокруг верхней части внутренней стенки устройства 5 установлены охладительные трубки 13. По этим трубкамциркулирует охлаждающий воздух или другой хладоноситель с помощью обычных устсройств (на чертежах не показаны). Притаком устройстве, как только пары растворителя поднимаются в верхнюю часть устройства 5, там они охлаждаются трубками 13, образуют капли 14, которые стекают по внутренней стенке устройства 5,таким образом растворитедь регенерируется,Вещество модели 1 растворяется парами растворителя, при этом пары раствори-,теля проходят через микропоры в керамической оболочке 2.После того, как расплавилось такоеколичество вещества из модели 1, чтомежду наружными поверхностями модели1 и внутренней поверхностью ободочки 2образовался зазор 15 в несколько миллиметров, блок модели 1 и оболочки 2 вынимают из устройства 5 и производят полное удаление выплавляемых моделей изкерамической оболочки путем нагрева керамической об одочкМи модели горячим в оздухом в специальной печи 16 (смфиг. 3)Модедь и оболочка стоят в печи 16.отверстием вниз на. опорах 17 такой жеконструкции, как опоры 10 в устройстве5, весь блок нагревается воздухом притемпературе 350-450 С, который подаОется в печь 16 с помощью горелки 18высокого давления. Этот горячий воздухлучше направлять в печь 16 так, чтобывоздух не направлялся струей из трубкиили трубок 19 прямо на блок модели иободочки. Верх печи 16 закрыт, поэтомувоздух может выходить иэ печи 16 потрубам (на чертеже не показаны).Этот двухстадийный способ выплавления модели имеет преимушества в том,что удается полностью сохранять размеры литой детали,По предлагаемому способу выплавлениев первой стадии практически не сопровождается расширением вещества модели, таккак оно идет при низкой температуре икратковременно, поскольку надо только получить зазор между веществом модели иее наружной оболочкой 0,5 1,0 мм чтопредотвращает вредное воздействие термиб 664539ческого расширения в последующей стадии ляционным материалом 28, например кера.полного выплавления. После выплавления мическим волокном. модели в печи 16, полую керамическую В состоянии, показанном на фиг. 5, фороболочку формы 20 выдерживают в тече- ма 19 готова для заливки в нее жидкого ние установленного времени при темпера металла,туре порядка 500-1100 С в нагреватель В табл, 2 приведены размеры литыхоной печи 21 (см. фиг. 4), Печь 21 име- винтов, изготовленных, предлагаемым споет стальные стенки, футерованные огне- собом и допуски на соответствующие раэупором, в центре ее нижней стенки имеет меры.ся опора 22 для формы 19, литниковой 30 Параметры турбины при углв 30 о приворонкой вверх. Верхняя плоскость опоры ведены в табл. 3.22 плоская, ана обеспечивает стабильное Идеальные размеры для трех лопастей положение формы 19. В опоре 22 имеют по известному и предлагаемому способам ся форсунки 23, через которые сообщает- приведены в табл, 4. ся внутренность печи 20 и горелка 24, 15 Идеальные размеры для первой, второй работающая под высоким давлением; горел- и третьей лопастей должны быть одинако ка находится под опорой 22, снаружи пе. выми, но практически неизбежна некоторая чи 20, газ к ней подается по линии 25, разница в размерах илипитча между лоПосле зажиганиягорелки 24 форма 19 пастями. Как видно из данных таблиц,в подвергается действию горячей струи возто время как эта разница велика для виндуха е тов; отлитых по известному способу, онаПосле прокаливания форму-оболочку 19 мала в винтах, отлитых но предлагаемому помещают в опоку 26 (см. фиг, 5), в опо- . способу. Иными словаМи, изобретение ахает ку набивают сухой сыпучий наполнитель возможность изготовлять винты, которые 27, а выступающую часть незакрытого от. 25 могут вращаться с большой скоростью с верстия 11 снаружи обертывают термоизо- минимальной вибрацией. Та,бл ица 1 346 4,4,55 1 3,41 74,0 0,25 СВ ССС 131,8 ения дели горячим во шийся тем, качества отливки пряженного сост ленин мо,ели пе э ормул Расстояние от центра вала, мм 88,8 106,5 Отношение радиуса 0,25 0,3 708 6 718,8 725,4 730,8 624,0 644,0 676,8 698,4 688,0 686,4 686,4 1 Способ удаления выплавляемых моделей ив керамической оболочки, включаюший нагрев керамической оболочки и мо 686,.4 679,2 676,8 704,4 712,8 714,0 710,0 707,4 7,8 22,8 19,2 21,0 652,6 677,7 715 2 19,8 23,1 22,8 626,8 653., 680,4 692,0 630,2 662,0693,4 7042 705,8 здухом,что; с за сч ояния о ред наотличаю мелью улучшения ет уменьшения наболочки при удагреванием горячим664539 9воздухом на поверхностный слой модели воздействуютпарами органического растворителя до образования зазора между моделью и оболочкой.2. Способ по п. 1, о т л и ч а ю - 1 щ и й с я тем, что горячий воздух нагревают до 350 450 С. 10Источники информации, принятые вовнимание при экспертизе1; Литье по выплавляемым моделям.Под,ред. Я, И, Шкленника и В. А, Озерова, изд. 2 е, переработанное и дополненное. М., фМашиностроение, 1971,с. 240.. Пашкова Техред Э,Чужик К орректэр Н. Стен едак 829/55 Тираж 944 Подписное ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж 35, Раушская наб., д. 4/

СмотретьЗаявка

2501370, 08.07.1977

Иностранцы, Кен У гага, Кунихико Кониси и Ясудаи Морита •, Иностранная фирма, "Кубота ЛТД"

КЕН УГАТА, КУНИХИКО КОНИСИ, ЯСУДЗИ МОРИТА

МПК / Метки

МПК: B22C 7/02

Метки: выплавляемых, керамической, моделей, оболочки, удаления

Опубликовано: 25.05.1979

Код ссылки

<a href="https://patents.su/6-664539-sposob-udaleniya-vyplavlyaemykh-modelejj-iz-keramicheskojj-obolochki.html" target="_blank" rel="follow" title="База патентов СССР">Способ удаления выплавляемых моделей из керамической оболочки</a>

Предыдущий патент: Способ изготовления проволочных сеток

Следующий патент: Устройство для формования кольцевого протектора

Случайный патент: Балансирующее устройство