Способ управления процессом лазерной сварки труб и устройство для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

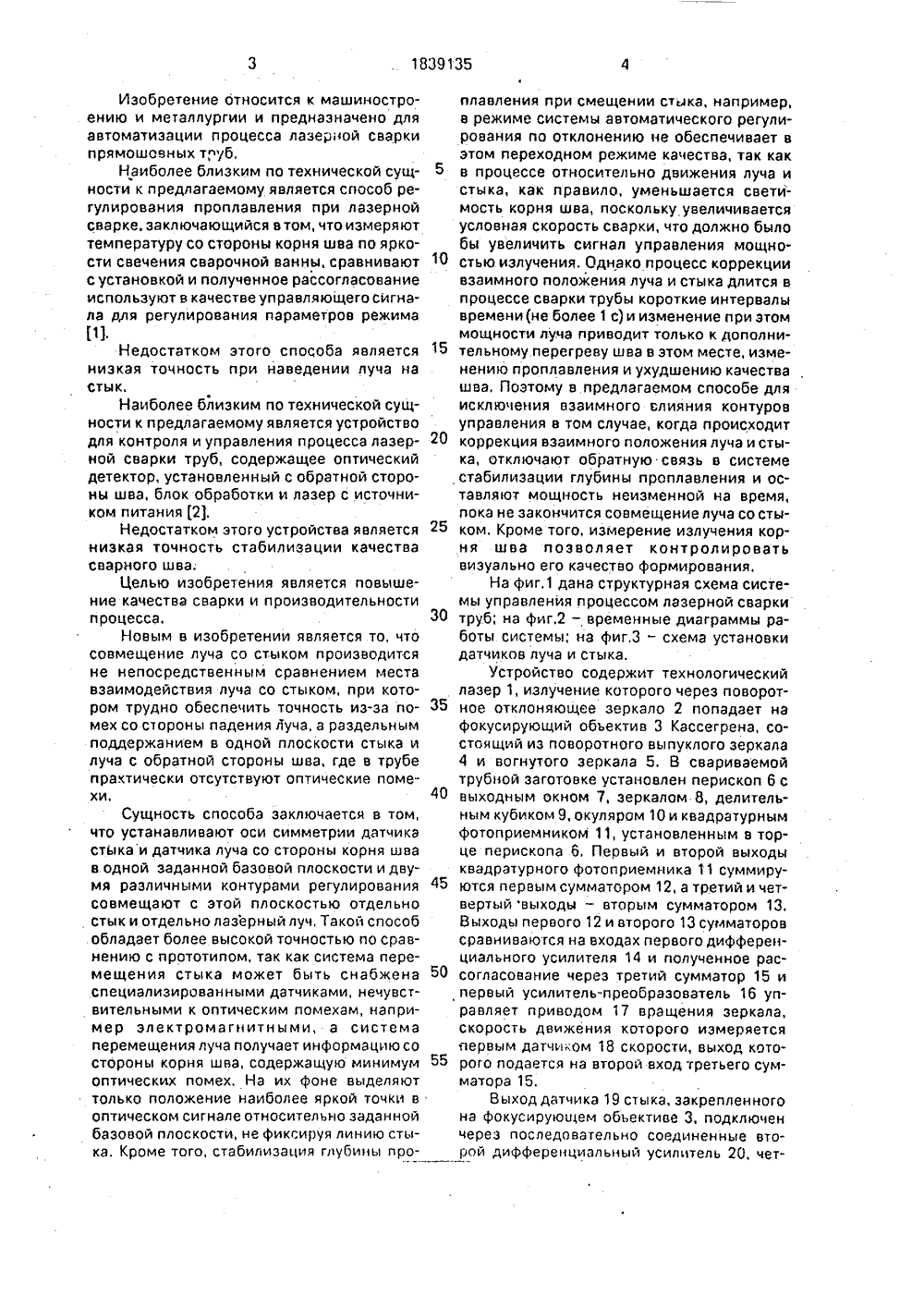

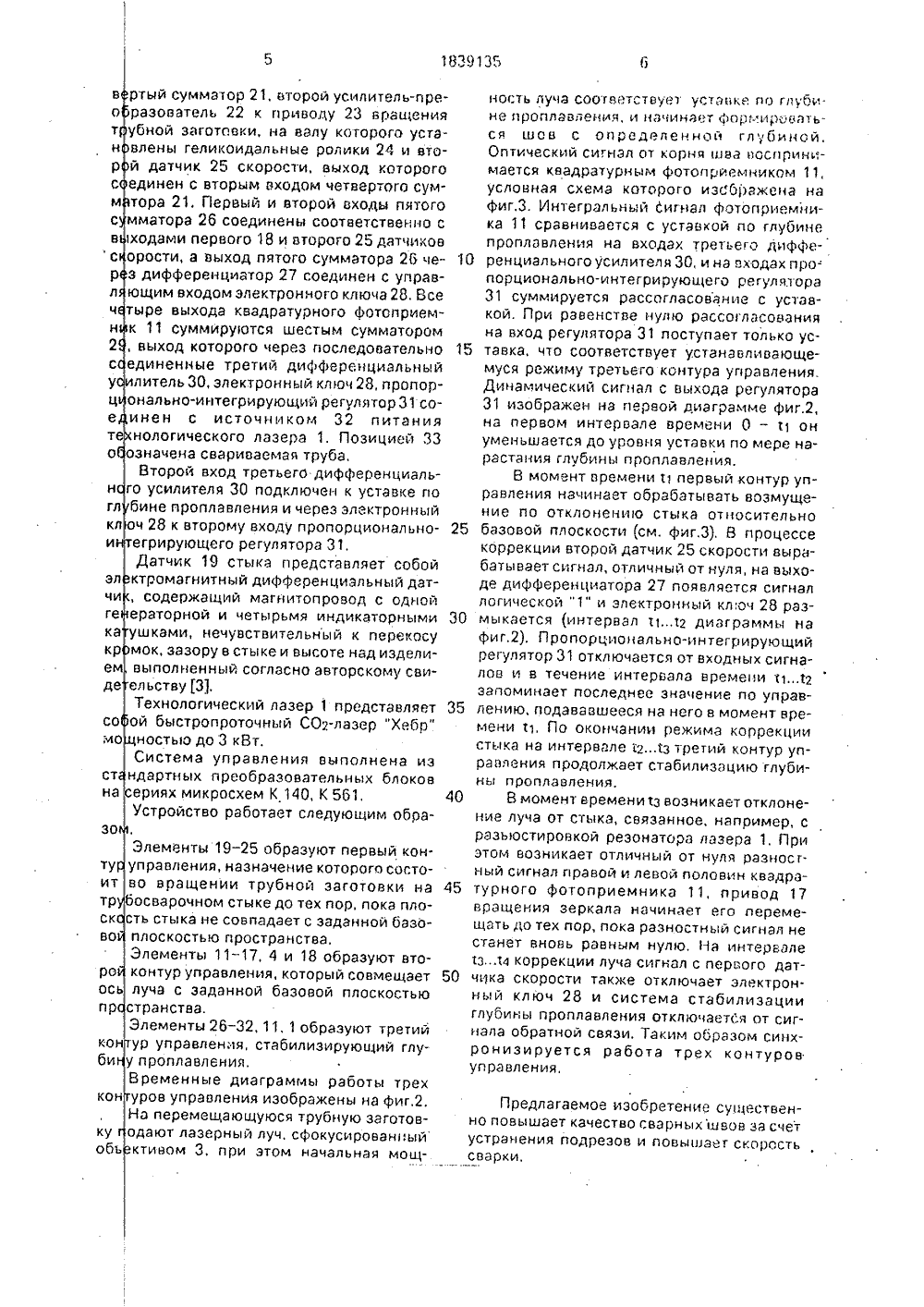

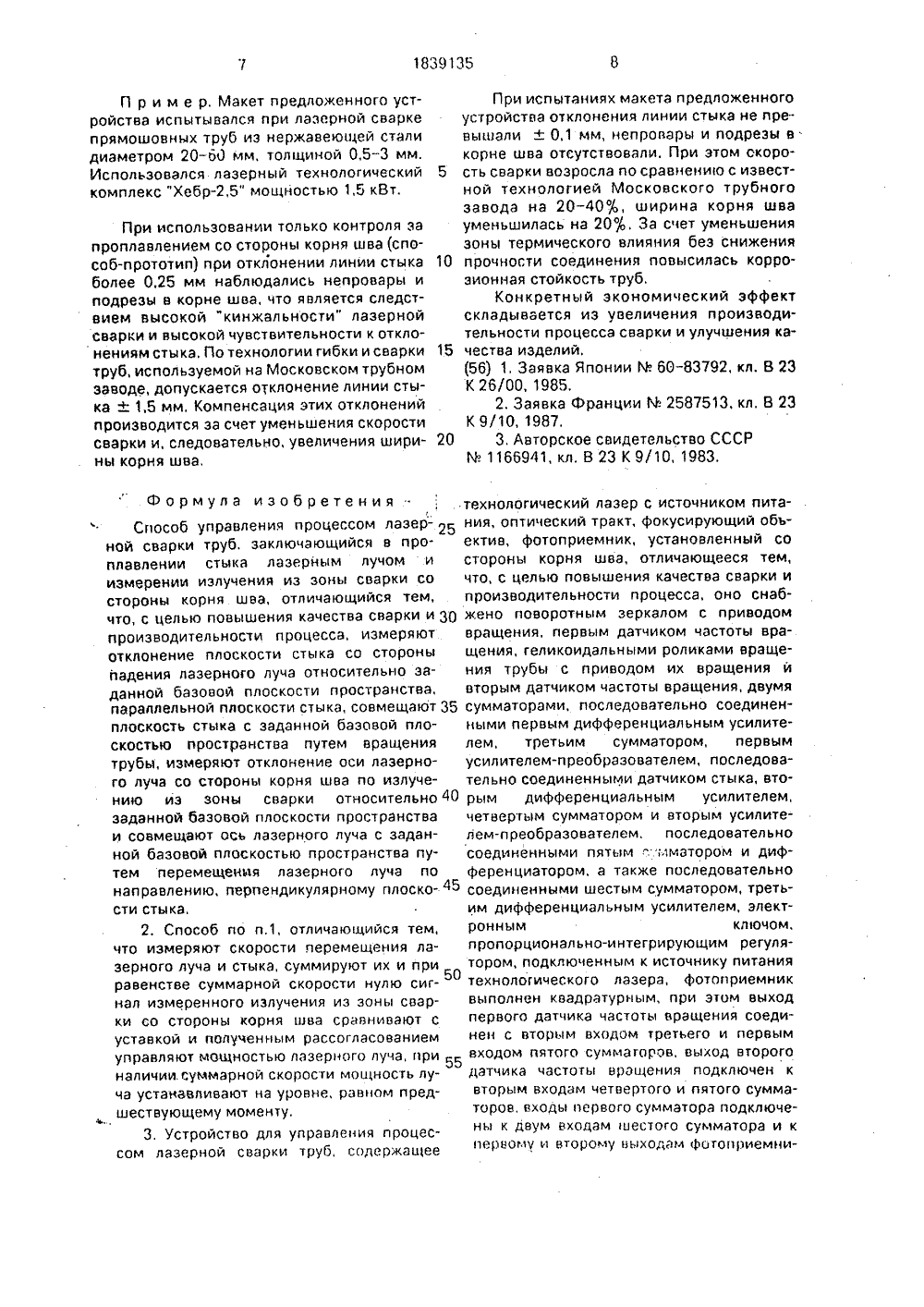

ДАРСТВЕННОЕ ПА МСТВО СССР (ГО тО 3 сОВетскихПИАЛИСТИЧЕСКИХРЕСПУВЛ ТОРСКОМУ СВИДЕТЕЛЬ 1) 4901451/08) 24.01.916) 30.12,93 Бюл. М 48-471) Научно-внедренческий центр "Развитие" 2) Гладков ЗА; Бродягин В.Н; Бобылев Ю.НПана ВА; Фурса В.Г Пономарев АК; Киселев О.Н адков А.ЗСолдатов К.ВФеофилактов Н.В; Емв В.Ф.; Бродягина З.Э.4) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЛАРНОЙ СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ О ОСУЩЕСТВЛЕНИЯ7) Изобретение относится к машиностроению и таллургии и предназначено дпя автоматизации цесса лазерной сварки прямошовных труб. В особе измеряют излучение из зоны сварки со ороны корня шва и отклонение плоскости стыка и а относительно заданной базовой плоскости пространства и устраняют возникшие рассогласования Кроме того, стабилизацию проплавления осуществляют только при отсутствии отклонения луча от стыка Устройство содержит лазер с источником литани фокусирующую систему с приводом перемещения луча. квадратурный датчик излучения с обратной стороны шва, датчик стыка с системой вращения трубной заготовки. Устройство включает также систему управления, которая совмещает луч со стыком и стабилизирует глубину проплавпения при отсутствии отклонения луча от стыка. Изобретение позволяет повысить скорость сварки и уменьшить вероятность образования подрезав путем использования систем геометрической и технологической адаптации процесса лазерной сварки. 2 с и 1 з.п.ф-лы, 3 ил.Изобретение относится к машиностро- плавления при смещении стыка, например, ению и металлургии и предназначено для в режиме системы автоматического регулиавтоматизации процесса лазер фой сварки рования по отклонению не обеспечивает в прямошовных труб. этом переходном режиме качества, так какНаиболее близким по технической сущ в процессе относительно движения луча и ности к предлагаемому является способ ре- стыка, как правило, уменьшается светигулирования проплавления при лазерной мость корня шва, поскольку увеличивается сварке, заключающийся атом, что измеряют условная скорость сварки, что должно было температуру со стороны корня шва по ярко- бы увеличить сигнал управления мощности свечения сварочной ванны, сравнивают 10 стью излучения. Однако процесс коррекции с установкой и полученное рассогласование взаимного положения луча и стыка длится в используют в качестве управляющего сйгна- процессе сварки трубы короткие интервалы ла для регулирования параметров режима времени(не более 1 с) и изменение при этом М мощности луча приводит только к дополниНедостатком этого способа является 15 тельному перегреву шва в этом месте, измениэкая точность при наведении луча на нению проплавления и ухудшению качества стык. шва, Поэтому в предлагаемом способе дляНаиболее близким потехническойсущ- исключения взаимного слияния контуров ности к предлагаемому является устройство управления в том случае, когда происходит для контроля и управления процесса лазер коррекция взаимного положения луча и стыной сварки труб, содержащее оптический ка, отключают обратную связь в системе детектор, установленный с обратной сторо- стабилизации глубины проплавления и осны шва, блок обработки и лазер с источни- тавляют мощность неизменной на время, ком питания 21, пока не закончится совмещение луча со стыНедостатком этого устройства является 25 ком, Кроме того, измерение излучения корниэкая точность стабилизации качества ня шва позволяет контролировать сварного шва; визуально его качество формирования.Целью изобретения является повыше- На фиг,1 дана структурная схема систение качества сварки и производительности мы управления процессом лазерной сварки процесса. 30 труб; на фиг.2 - временные диаграммы раНовым в изобретении является то, что боты системы; на фиг,3 - схема установки совмещение луча со стыком производится датчиков луча и стыка.не непосредственным сравнением места Устройство содержит технологический взаимодействия луча со стыком, при кото- лазер 1, излучение которого через поворотром трудно обеспечить точность из-за по ное отклоняющее зеркало 2 попадает на мех со стороны падения Луча, а раздельным фокусирующий объектив 3 Кассегрена, соподдержанием в одной плоскости стыка и стоящий из поворотного выпуклого зеркала луча с обратной стороны шва, где в трубе 4 и вогнутого зеркала 5. В свариваемой практически отсутствуют оптические поме- трубной заготовке установлен перископ 6 с хи. 40 выходным окном 7, зеркалом 8, делительСущность способа заключается в том, ным кубиком 9, окуляром 10 и квадратурнымчто устанавливают оси симметрии датчика фотоприемником 11, установленным в торстыкаи датчика луча со стороны корня шва це перископа 6. Первый и второй выходы в одной заданной базовой плоскости и дву- квадратурного фотоприемника 11 суммирумя различными контурами регулирования 45 ются первым сумматором 12, а третий и четсовмещают с этой плоскостью отдельно вертыйвыходы - вторым сумматором 13.стык и отдельно лазерный луч, Такой способ Выходы первого 12 и второго 13 сумматоров обладает более высокой точностью по срав- сравниваются на входах первого дифференнению с прототипом, так как система пере- циального усилителя 14 и полученное расмещения стыка может быть снабжена 50 согласование через третий сумматор 15 и специализированными датчиками, нечувст- первый усилитель-преобразователь 16 упвительными к оптическим помехам, напри- равляет приводом 17 вращения зеркала, мер электромагнитными, а система скорость движения которого измеряется перемещения луча получает информацию со первым датчи "ом 18 скорости, выход кото- стороны корня шва, содержащую минимум 55 рого подается на второй вход третьего сумоптических помех, На их фоне выделяют матара 15.только положение наиболее яркой точки в. Выход датчика 19 стыка, закрепленного оптическом сигнале относительно заданной на фокусирующем объективе 3, подключен базовой плоскости, не фиксируя линию сты- через последовательно соединенные втока. Кроме того, стабилизация глубины про- рой дифференциальный усилитель 20, чет 1839 135в о т р с м с в х с о р э л ю ч т н к 2, с еи Ц О е и т о о порционально-интегрирующего регулятора 31 суммируется рассогласование с уставкой. При равенстве нулю рассогласования на вход регулятора 31 поступает только ус тавка. что соответствует устанавливающемуся режиму третьего контура управления.Динамический сигнал с выхода регулятора 31 изображен на первой диаграмме фиг.2, на первол 1 интервале времени 0 - т 1 он уменьшается до уровня уставки по мере нарастания глубины проплавления.В момент времени т 1 первый контур управления начинает Обрабатывать возмущение по Отклонению стыка относительно 25 базовой плоскости (см. фиг.З), В процессекоррекции второй датчик 25 скорости вырабатывает сигнал, отличный от нуля, на выходе дифференциатора 27 появляется сигнал логической "1" и электронный кл:Оч 28 раз мыкается (интервал ть.,т 2 диаграммы нафиг,2), Пропорционально-интегрирующий регулятор 31 отключается от входных сигналов и в течение интервала времени ть,л 2 запоминает последнее значение по управ лению, подававшееся на него в момент времени т 1, По окончании режима коррекции стыка на интервале т 2 Аз третий контур управления продолжает стабилизацию глубины проплавления.40 В момент времени тз возникает отклонение луча от стыка, связанное, например, с разьюстировкой резонатора лазера 1, При этом возникает отличный от нуля разносгный сигнал правой и левой половин квадра турного фотоприемника 11, привод 17вращения зеркала начинает его перемещать до тех пор, пока разностный сигнал не станет вновь равным нулю, На интервале тз.тд коррекции луча сигнал с первого дат чика скорости также отключает электронный ключ 28 и система стабилизации глубины проплавления отключается от сигнала обратной связи. Таким образом синхн гл кл и эл чи ге ка кр ел де СО мо ст на 30 Элементы 19 - 25 образуют первый конуправления, назначение которого состово вращении трубной заготовки на 4 босварочном стыке до тех пор, пока плость стыка не совпадает с заданной базоплоскостью пространства.Элементы 11-17, 4 и 18 образуют втоконтур управления, который совмещает 5 луча с заданной базовой плоскостью странства.Элементы 26-32, 11, 1 образуют третий ур управления, стабилизирующий глуу проплавления,Временные диаграммы работы трех уров управления изображены на фиг.2. На перемещающуюся трубную заготоводают лазерный луч, сфокусированныйктивом 3. при этом начальная мощту ит тр ск во роОСьпр конби кон куобь ртый сумматор 21. второй усилитель-преразоввтель 22 к приводу 23 вращенияубной заготовки, на валу которого уставлены геликоидальные ролики 24 и втой датчик 25 скорости. выход которогоединен с вторым входом четвертого сумтора 21. Первый и второй входы пятогомматора 26 соединены соответственно содами первого 18 и второго 25 датчиковрости, а выход пятого сумматора 26 чедифференциатор 27 соединен с управщим входом электронного ключа 28. Всеыре выхода квадратурного фотоприем 11 суммируются шестым сумматоромвыход которого через последовательнодиненные третий дифференциальныйлитель 30, электронный клоч 28, пропорнально-интегрирующий регулятор 31 сонен с источником 32 питаниянологического лазера 1. Позицией ЗЗзначена свариваемая труба.Второй вход третьего дифференциальго усилителя 30 подключен к уставке побине проплавления и через электронныйоч 28 к второму входу пропорциональноегрирующего регулятора 31,Датчик 19 стыка представляет собойктромагнитный дифференциальный дат, содержащий магнитопровод с однойераторной и четырьмя индикаторнымиушками, нечувствительный к перекосумок, зазору в стыке и высоте над изделивыполненный согласно авторскому свиел ьству 33Технологический лазер 1 представляетой быстропроточный С 02-лазер "Хебр"ностыо до 3 кВт.Система управления выполнена иэндартных преобразовательнь;х блоковериях микросхем К 140, К 561,Устройство работает следующим обраность луча соответствует уставке по Глуди не проплавления, и начинает фОрмировлться шов с определенной гл;биной, Оптический сигнал от корня шва Оспринимается квадратурным фотоприемником 11, условная схема которого изгбражена на фиг.З, Интегральный Сигнал фотоприемника 11 сравнивается с уставкой по глубине проплавления на входах третьего диффе- ренциального усилителя 30, и на входах проронизируется работа трех контуровуправления,Предлагаемое изобретение существенно повышает качество сварныхшвов за счет устранения подрезав и повышает скорость сварки,1839135 5 10 15 20 П р и м е р, Макет предложенного устройства испытывался при лазерной сварке прямошовных труб из нержавеющей стали диаметром 20-6 д мм, толщиной 0,5-3 мм. Использовался лазерный технологический комплекс "Хебр,5" мощностью 1,5 кВт. При использовании только контроля за проплавлением со стороны корня шва (способ-прототип) при отклонении линии стыка более 0,25 мм наблюдались непровары и подрезы в корне шва, чта является следствием высокой "кинжальности" лазерной сварки и высокой чувствительности к отклонениям стыка, По технологии гибки и сварки труб, используемой на Московском трубном заводе, допускается отклонение линии стыка .ф. 1,5 мм, Компенсация этих отклонений производится за счет уменьшения скорости сварки и, следовательно, увеличения ширины корня шва,Формула изобретения "/Способ управления процессом лазерной сварки труб. заключающийся в проплавлении стыка лазерным лучом иизмерении излучения из эоны сварки состороны корня шва, отличающийся тем,что, с целью повышения качества сварки и 30производительности процесса, измеряютотклонение плоскости стыка со стороныпадения лазерного луча относительно заданной базовой плоскости пространства,параллельной плоскости стыка, совмещают 35плоскость стыка с заданной базовой плоскостью пространства путем вращениятрубы, измеряют отклонение оси лазерного луча со стороны корня шва по излучению из зоны сварки относительна 40заданной базовой плоскости пространстваи совмещают ось лазерного луча с заданной базовой плоскостью пространства путем перемещения лазерного луча понаправлению, перпендикулярному плоскости стыка,2, Способ по п,1, отличающийся тем,что измеряют скорости перемещения лазерного луча и стыка, суммируют их и приравенстве суммарной скорости нулю сиг 50нал измеренного излучения из зоны сварки со стороны корня шва сравнивают суставкой и полученным рассогласованиемуправляют мощностью лазерного луча, приналичии. суммарной скорости мощность луча устанавливают на уровне, равном предшествующему моменту.3. Устройство для управления процессом лазерной сварки труб, содержащее При испытаниях макета предложенного устройства отклонения линии стыка не превышали + 0,1 мм, непрояары и подрезы в корне шва отсутствовали. При этом скорость сварки возросла по сравнению с известной технологией Московского трубного завода на 20-40 оширина корня шва уменьшилась на 20 , За счет уменьшения эоны термического влияния без снижения прочности соединения повысилась коррозионная стойкость труб.Конкретный экономический эффект складывается из увеличения производительности процесса сварки и улучшения качества изделий.(56) 1, Заявка Японии М 60-83792, кл. В 23 К 26/00, 1985.2, Заявка франции гг. 2587513, кл, В 23 К 9/10, 1987.3, Авторское свидетельство СССР Ф 1166941, кл, В 23 К 9/10, 1983,технологический лазер с источником питания, оптический тракт, фокусирующий объектив, фотоприемник, установленный со стороны корня шва, отличающееся тем, что, с целью повышения качества сварки и производительности процесса. оно снабжено поворотным зеркалом с приводом вращения, первым датчиком частоты вращения, геликоидальными роликами вращения трубы с приводом их вращения й вторым датчиком частоты вращения, двумя сумматорами, последовательно соединенными первым дифференциальным усилителем, третьим сумматором, первым усилителем-преобразователем, последовательно соединенными датчиком стыка, вторым дифференциальным усилителем, четвертым сумматором и вторым усилителем-преобразователем. последовательно соединенными пятым "1 матором и дифференциатором, а также последовательно соединенными шестым сумматором, третьим дифференциальным усилителем, электронным ключом, пропорционально-интегрирующим регулятором, подключенным к источнику питания технологического лазера, фотон риемник выполнен квадратурным, при этом выход первого датчика частоты вращения соединен с вторым входом третьего и первым входом пятого суммагоров, выход второго датчика частоты вращения подключен к вторым входам четвертого и пятого сумматоров, входы первого сумматора подключены к двум входам шестого сумматора и к первому и второму выходам Фотонриемни 1839135 10, ка. ,сое тог то су ди вх тел пл третий и четвертый выходы которого инены с двумя другими входами шессумматора и с входами второго суммавыходы первого и второго маторов подключены к входам первого ференциального усилителя, второйтретьего дифференциального усилиподключен к уставке по глубине правления и через, электронный ключ кЪЪ второму входу пропорционально-интегрирующего регулятора, управляющий вход электронного ключа соединен с выходом дифференциатора, выходы первого и вто рого усилителей-преобразователей подключены к приводам вращения соответственно зеркала и геликоидальных роликов,

СмотретьЗаявка

04901451, 24.01.1991

Научно-внедренческий центр "Развитие"

Гладков Эдуард Александрович, Бродягин Владимир Николаевич, Бобылев Юрий Николаевич, Панчев Виктор Александрович, Фурса Виталий Григорьевич, Пономарев Анатолий Константинович, Киселев Олег Николаевич, Гладков Алексей Эдуардович, Солдатов Константин Владимирович, Феофилактов Николай Васильевич, Емцев Владимир Федорович, Бродягина Зоя Эммануиловна

МПК / Метки

МПК: B23K 26/00

Метки: лазерной, процессом, сварки, труб

Опубликовано: 30.12.1993

Код ссылки

<a href="https://patents.su/6-1839135-sposob-upravleniya-processom-lazernojj-svarki-trub-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом лазерной сварки труб и устройство для его осуществления</a>

Предыдущий патент: Устройство для лазерной резки

Следующий патент: Универсальное сварочное устройство для автоматической сборки и сварки

Случайный патент: Способ очистки газов, содержащих сероводород и двуокись углерода от сероводорода