Способ обработки углеводородного сырья, содержащего сероводород или его смесь с аммиаком

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1777604

Автор: Эндрью

Текст

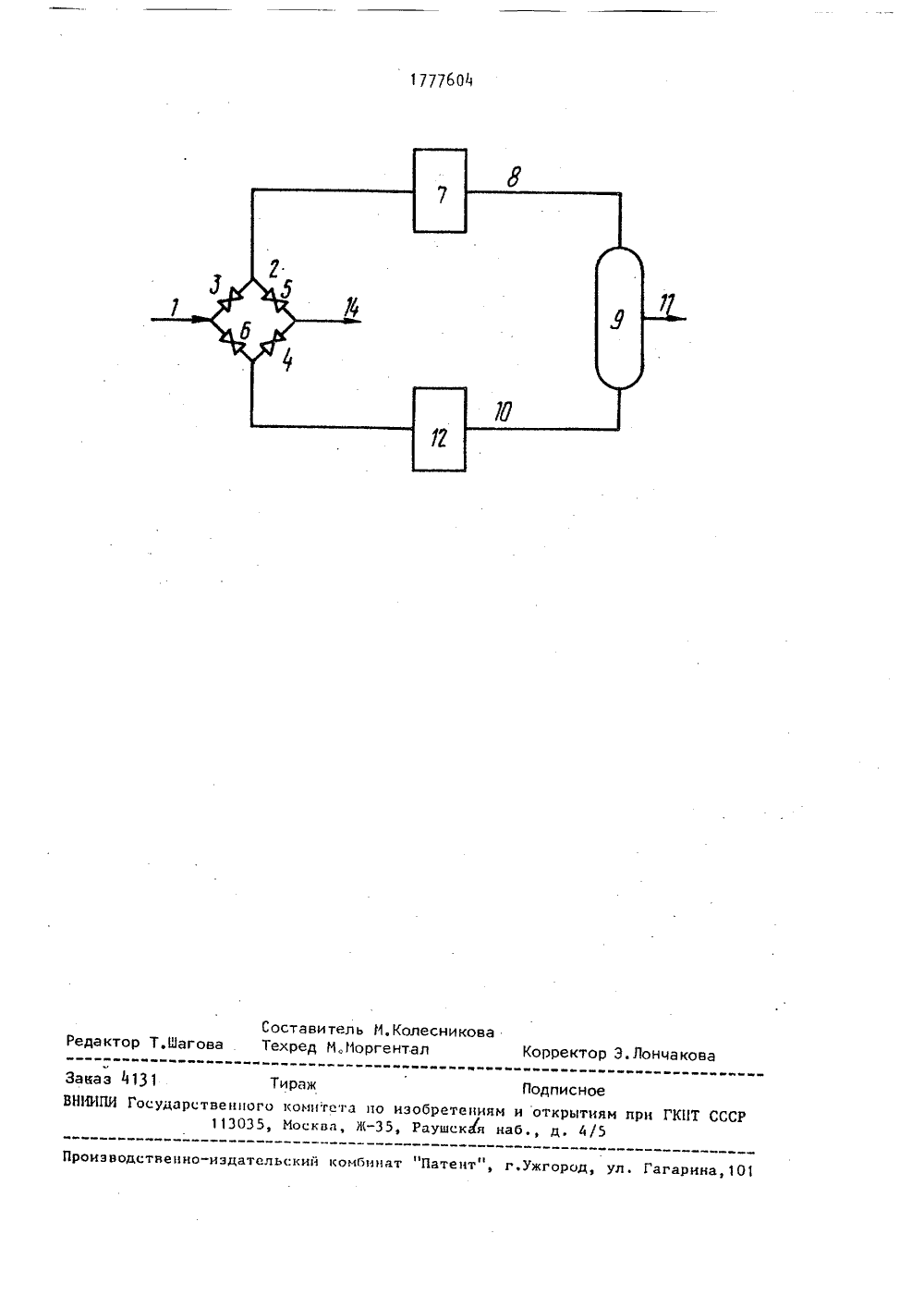

(9) (С 1 О С 61/06 ГО СУДА Р СТВ Е Н Н О ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) НТН ОПИСАН ЗОБ ПАТЕНТУ тора к одном в поток МОГО Нд ту, кот ке до э стадии больши н того к днакприявля ствите быть т ную стадию. же ситуации компонент н МО ГУ торы редныиательны ся не м для конечного пр в процессе имеетсяодна такая чувст кта. Ес о край- ельная ли даней м(71) Юнион Карбид Корпорейшн(72) Эндрю Стефен Зархи (БВ)(56) 1. Патент США У 3492038,кл. 292-78, 1969.2, Патент США И 3024868,кл. 55-33, 1964.Патент США М 4358297,кл. 355-62, 1984.4. Патент США М 3588529,кл. 423-230, 1986.5. Патент США У 4592829,кл. 208-89, 1986. Изобретение относится к химической переработке в частности к химическим процессам, имеющим технологическую стадию, которая чувствительная к наличию по крайней мере одного компонента, содержащегося в перерабатываемом сырье, также изобретение относится к экономичному и эффективному способу временного извлечения такого вредного компонента из потока обеспечивая его пропуск той стадии, которая чувствительная к этому компоненту.Имеется множество химических процессов, в которых имеется по меньшей мере одна технологическая стадия, ко(54) СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГОСЫРЬЯ, СОДЕРЖАЩЕГО СЕРОВОДОРОД ИЛИЕГО СМЕСЬ С АММИАКОМ(57) Сущность изобретения: углеводородное сырье, содержащее сероводородили его смесь с аммиаком, подают вадсорбционную зону, содержащую цеолит 4 А, при 177-301 С и давлении,достаточном для поддержания сырья вгазовой фазе. Очищенное углеводородносырье подают в реакционную зону, гдеего подвергают изомеризации или каталитическому риформингу при повышенной температуре и давлении, достаточном для поддержания сырья в газовойфазе. Полученный углеводородный продукт подают на стадию десорбции сероводорода или его смеси с аммиаком сполучением углеводородного продукта,содержащего сероводород или его смесьс аммиаком. 1 з.п.ф 1 ил,вствительна, по крайней мерекомпоненту, содержащемуся исходного сырья, направляепереработку, или к компоненрый образуется при переработ ой стадии, Наличие такой ребует извлечения всех или тва вредных компонентов ло к сырье поступит на эту чув 1777601стадия, то необходимо извлечь тот компонент, При этом следует принимать во внимание затраты на оборудование, необходимое для такого извлечения, также увеличение суммарных технологических затрат, Кроме этого, независимо от средств, которые используются для извлечения вредного компонента из потока, подлежащего обработке, также необходимо сделать все необходимое с самим извлеченным компонентом, находящимся в устройстве, в котором производится извлечение. Таким образом, напРимеР, при использовании твердого адсорбента оксидного типа для извлечения вредного компонента, обычно это сульфидные соединения, такой адсорбент трудно регенерируется. Поэтому необходимо постоянно заменять такой адсорбент, что приводит к повышению эксплуатационных затрат, а также возникают проблемы, связанные с отложением сульфидных оксидов, Если используются жидкие вещества для из" 25 влечения вредного компонента, то такие вещества необходимо подвергать последующему восстановлению, для чего требуются дополнительные вещества. Это приводит не только к удоро" ЭО жанию технологического процесса, но также требуется обеспечить подачу в достаточном количестве такой регенерирующей жидкости, Это в частности, справедливо при использовании регенеративных абсорбентов, таких как молекулярные сита, Для десорбции вредного компонента из адсорбента необходимо .иметь подачу продувочного газа, который должен иметь температуру, соответствующую требованиям процесса регенерации. Это не всегда имеется в наличии в месте размещения конкретной установки. Соответстве" но, после восстановления адсорбента ,15 . продувочным газоМ необходимо обеспе" чить соответствующие операции, связанные с нейтрализацией вредного газа. Сжигание такого продувочного газа в факеле не всегда возможно. Одним из наиболее часто встречающихся вредных компонентов является сера и ее соединения. Сера присутствуетво многих промышленных процессах, и эту серу или ее соединения необходимо часто извлекать из процесса по различным причинам. Например, если продукт переработки используется в качестве топлива, то такую серу необходимо извлекать для предотвращениязагрязнения атмосферы, Если переработка производится с помощью катализатора, то извлечение серы часто неоЬходимо для предотвращения отравле"ния чувствительных к наличию серыкатализаторов.Имеется множество способов извлечения серы из обрабатываемого вещества. Большинство технологий извлечения серы основано на переработкегазообразных потоков. Такие техноло"гии включают использование щелочныхреагентов или аминового раствора дляизвлечения серы или серосодержащихвеществ из таких газообразных потоков. Также можно использовать молекулярные сита или другие сорбенты,например, оксид, гидроксид, гидратныйоксид алюминия, цинка, железа, никеля, кобальта и т.п. отдельно или всмеси друг с другом или другими дополнительными веществами, такими какоксиды щелочных металлов или щелочноземельных металлов и т,п.Известно использование молекулярных сит в качестве адсорбента для извлечения серы. Однако твердые адсорбенты оксидного типа не легковосстанавливаются до своего исходного состояния, их следует сбрасыватьв отходы, когда они полностью насы"щаются серой. При использовании молекулярных сит необходимо их продувать нагретым газом для десорбции серосодержащих компонентов и регенерации сит. Возможность такой регенера"ции во многих случаях ограничена расходом газа, имеющегося на установкеи используемого в качестве продувочного газа,Наиболее близким к предложенномуявляется известный способ обработкиуглеводородного сырья, согласно которому исходное серосодержащее углеводородное сырье, подвергают гидроочистке. Затем частично обессеренноеуглеводородное сырье контактируют ствердым сорЬентом,содержащим в своемсоставе никель, железо и пористый тугоплавкий оксид, при 777-150 С длядальнейшего извлечения серы. Очищенное таким образом углеводородное сырье подвергают каталитическому риформингу, Недостатком указанного спосо"ба является то, что в нем используются твердые Сорбенты и окислы металлов, не поддающиеся регенерации всвое первоначальное состояние, вследствие чего после полного отравления они выбрасываются.Цель изобретения - упрощение спо 5 соба и снижение эксплуатационных за трат.Для этого углеводородное сырье, содержащее сероводород или его смесь с аммиаком, подают в адсорбционную 10 зону, содержащую твердый адсорбент с диаметром пор не более 4 А, при 177-301 С и давлении, достаточном для поддержания сырья в газоВой фазе, очищенное углеводородное сырье 15 (с пониженным содержанием сероводорода и аммиака) подают в реакционную зону при повышенной температуре и давлении, достаточном дпя поддержания сырья в газовой фазе, в реакци онной зоне сырье подвергают изомеризации или каталитицескому рифармингу с полуцением углеводородного продукта, полученный углеводородный продукт подают в адсорбционную зону, где 25 ранее был адсорбирован сероводород или его смесь с аммиаком, при повышенных температуре и давлении, в результате сероводород или его смесь с аммиаком десорбируются и твердый 30 адсорбент регенерируется, при этом выведенный из эдсорбционной зоны углеводородный продукт содержит сероводород или его смесь с аммиаком,Предлагаемый способ поясняется на цертеже.Одна цасть всего химического процесса имеет технологическую ступень, чувствительную к одному или нескольким компонентам, присутствующим в перерабатываемом технологическом потоке, причем исходный жидкий поток, содержащий по крайней мере один компонент, присутствие которого нежелательно для по крайней мере одной технологической стадии процесса и по крайней мере один другой компонет, подвергаемый технологической обра" ботке поступает на чувствительную ступень по линии 1. После ввода по линии 1 поток поступает на клапанную сборку .2. На клапанной сборке 2 кла,паны 3 и 4 .открыты, а клапаны 5 и 6 закрыты. Жидкостной поток, содержащий вредные компоненты, проходит через открытый клапан 3 и поступает на слой адсорбента 7. Слой адсорбента 7 содержит адсорбент, селективный для одного или нескольких вредных компонентов, присутствующих в потоке, посравнению с остальными составляющимипотока. В зависимости от конкретного общего процесса и от типа входящей в него чувствительной технологической ступени слой должен содержатьдостаточное количество адсорбентадля удаления практически всего одноговредного компонента. Если в исходномпотоке присутствуют такие вредныекомпоненты, которые не могут быть селективно адсорбированы одним адсорбентом, то момет применяться комбинация адсорбентов, либо в смеси в виде одного слоя адсорбента, либо отдельно в виде множества слоев, совместное действие которых обеспечиваетудаление практически всех нежелательных компонентов, Из слоя адсорбента 7выходит поток, содержащий пониженнуюконцентрацию нежелательного компонента. Этот поток по линии 8 обязательно проходит через чувствительную технологическую ступень 9, На этой чувствительной технологицеской ступенимогут протекать процессы изомеризации или каталитицеского риформинга,По крайней мере часть полученного потока поступает в линию 10, тогда какостальное количество поступает в линию 11, В линию 10 поступает количество полученного потока, достаточноедля эффективного применения в кацест"ве продувочной среды для регенерациислоя адсорбента 12, находящегося вфазе десорбции и насыщенного вреднымкомпонентом на предыдущей стадии ад"сорбции. Десорбцию проводят в условиях, позволяющих эффективно извлекать вредный компонент из адсорбентас регенерацией тем самым адсорбентадля дальнейшего использования, Еслипоток целевого продукта сразу .кеконтактирует с подвергаемым регенерации адсорбентом, температура потокабудет достаточной для обеспечениясоответствующей температуры десорбции, поскольку ступень чувствительнойобработки обычно проводят при повы"шенных температурах. Если температуранедостатоцно высока, то могут применяться нагревательные устройства (непоказаны) для подъема температуры потока целевого продукта до соответст"вующей температуры десорбцииПослерегенерации слоя адсорбента 12 отхо"дящей со ступени десорбции поток,содержащий повышенное количествовредного компонента, покидает этот слой по линии 13 и входит в клапанную сборку 2 через клапан 4, а затем поступает в линию 14 либо в качестве продукта, либо на дальнейшую обработ. ку в суммарном химическом процессе, .После определенного отрезка времени слой адсорбента 7 становится насыщенным вредным компонентом, а слой 12 10 становится регенерированным. В этот момент клапан в клапанной сборке 2 переключают таким образом, что клапаны 3 и 4 закрываются, а клапаны 5 и 6 открываются. В этом случае исход ный поток 1 теперь реверсируется та" ким образом, что он течет через систему по линии 13 в слой адсорбента 12 для адсорбции вредного компонента, а затем на чувствительную ступень 9 пе ред регенерированным слоем 7 и обязательно покидает систему через клапан 5 в линию 14, Промежуток времени пе-ред переключением адсорбционного слоя в фазу десорбции и наоборот за висит от конкретного типа адсорбента, вредного компонента (ов). емкости адсорбента и от условий адсорбции и может соответствующим образом изме няться. Обычно продолжительность Фа" 30 зы адсорбции меньше, цем время потребное для проскока вредного компо" нента и это время может быть легко определено специалистами.П р и м е р 1. Углеводородное сы-: З 5 рье, содержащее 70 ррм об серы (со" держится в виде соединений серы) и 3 ррм об. азота (содержится в виде соединений азота) подвергают изомеризации. Расход сырья составляет 40 40 смз/мин с плотностью 0,65 г/см(эквивалентно 26 г/мин) . Этот поток подвергают гидрированию в слое, содержащем 300 г С 20-8 Со/Ио катали-затора гидрирования, при скор 1 ости по дачи сырья, равной 5,2 ц/см для реакции гидрирования. Этот поток, содержащий после гидрирования сероводород и аммиак, вводят в адсорбер, заполненный 400 г цеолита 4 А с диамет"ром пор 4 А. Для контроля за поведением серы в системе применяют высо"кочувствительный газовый хроматограф,способный детектировать серу при со"держании ее ниже 01. ррм об, Отборы проб предусмотрены на входе и нв выходе из слоев адсорбера. Затем поток поступает в реактор изомеризации после нагрева до 260 С. В реакторе изомеризации содержится 945 г катализатора изомеризации, что обеспечивает скорость подачи сырья, равную 1,65 чизомеризат, покидающий реактор при 260 С, затем поступает в де" сорбируемый слой. В этом примере применяют мягкие тепловые колебания с тем, чтобы улучшить эффективность ад" сорбции. В системе поддерживали следующие условия.Давление в системе 245 атмТемпература гидрирования 301 СТемпература адсорб"ции 177 СТемпература десорбции 260 СН /углеводороды(мольное отношение) 10Общая продолжительность цикла (адс +дес) 2 чИзмерение количества серы и азота в гидрированном потоке показало, что вся сера в сырье превращена в сероводород, а весь азот конвертирован в аммиак. В течение цикла адсорбции в потоке, покидающем адсорбер, не имеется детектируемого колицества серы (сероводорода) или азота (аммиакв) . После переключения на десорбцию непрерывно наблюдали за содержанием сероводорода и аммиака в потоке после десорбции.Общие количества серы и азота, поглощенные за время адсорбции и выделенные за время десорбции, сравнили между собой. Сравнение показало, Что вся сера и азот, поступающие на адсорбцию, выходят с потоком, покидающем стадию десорбции, цто подтверждает отсутствие явления неустойчивости процесса.П р и м е р 2. Углеводородное сырье, содержащее, 410 ррм, об, серы (в виде разных сернистых соединений) подвергают операции каталитического риформинга, Сырье в количестве 40 смз/мин с плотностью 0,65 г/смз (эквивалентно 26 г/мин) вводят дпя гидрирования в слой, содержащий 300 г С 20-8 Со/Ио катализатора гидрирования при обеспечении скорости подачи сырья для реакции гидрирования, равной 5,2 чЗатем поток, содержащий сероводород, направляют в адсорбер, заполненный 400 г цеолита 4 А с диаметром пор 4 А. Для контроля за содержанием серы в системе используют высо 1777601 10ч 82 С кочувствительный газовый хроматограф способный детектировать серу в кон.- центрациях ниже 0 ррм об, Образцы проб отбирают на входе и на выходе из адсорбера. Затем после нагрева до482 С поток поступает в печь каталитического риФорминга и покидает рифор 3 инг"аппарата при этой же температуре. . 10В этом примере для повышения эФФек" тивности адсорбции используют исходную температуру потока. Система имеет следующие характеристики:Давление в системе 21,5 атм 15Температура гидрирования 301 СТемпература адсорбции 301 СТемпература десорбцииНр/углеводороды(адс + дес) 2 ч 25Измерение концентрации серы в потоке после аппарата гидрирования показало, что вся сера в сырье конвертировалась в сероводород. В течениецикла адсорбции не было отмечено де" 30тектируемых количеств серы (серово" дорода) в потоке, покидающем адсор"бер. После переключения цикла на десорбцию непрерывно контролироваликонцентрацию сероводорода в отходящем З 5потоке, Интегрировали концентрациюсеры во времени для циклов адсорбциии десорбции, Сравнение показывает,что вся сера, поступающая с сырьем наадсорбцию, переходит в. поток последесорбции слоя, что подтверждает отсутствие явления неустойчивости процесса. Сравнение известного и предложенного способов показывает следующее. В известном способе согласно прототипу используют твердые сорбенты и катализаторы, содержащие окислы металлов, которые не поддаются регенерации в свое первоначальное состояние и после полного отравления должны просто выбрасываться, В предлагаемом изобретении используется твердый адсорбент, который может удалять как сероводород, так и аммиак, и который может быть подвергнут регенерации путем очистки разогретым газовым потокои для осуществления десорбции соединений серы и аммиака и таким образом вывода их из системы.Гаким образом преимущество предложенного изобретения заключается в том,что предложенное изобретение не тре"бует замены сорбента после того, какон полностью отравлен серой. Вместоэтого в предложенном изобретениипредусмотрены этапы адсорбции и десорбции или регенерации, что обеспечивает непрерывное проведение процесса, В результате процесс упрощаетсяа производственные расходы сокращаются. Формула изобретения1, Способ обработки углеводородного сырья, содержащего сероводород .или его смесь с аммиаком,путем пода" чи сырья в адсорбционную зону, содерф жащую твердый адсорбент, селективный к сероводороду или его смеси с амми" аком, при температуре 177-301 С и давлении, достаточном для поддержания сырья в газовой Фазе, десорбции сероводорода или его смеси с аммиакои и подачи очищенного углеводородного сырья в реакционную зону при повышенной температуре и давлении, достаточ" нои для поддержания сырья в газовой Фазе, с получением углеводородного продукта, о т л и ч а ю щ и й с я тем, что, с целью упрощения способа и снижения эксплуатационных затрат, в качестве твердого адсорбента используют твердый адсорбент с диаметром пор не более М, в реакционной зоне очищенное углеводородное сырье подвергают изомеризации или каталитическому риФормингу и полученный в этой зоне углеводородный продукт подают на стадию десорбции сероводо;о;.ч или его смеси с аммиакои с получениеи углеводородного продукта, со.,ержащего сероводород или его смесь с ам" миакои.2, Способ по и. 1, о т л и ч в ющ и й с я тем, что в качестве твердого адсорбента используют цеолит ч А.Приоритет по призна камф0,03 .87 - способ обработки углеводородного сырья, содержащего сероводород;17.11.87 " способ обработки углеводородного сырья, содержащего сероводород и аммиак.е при ГКНТ СС а по изо Ж, Р роиэводственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101 с Заказ ВНИИПИ осударственного комнте 113035, Москва

СмотретьЗаявка

4355443, 04.03.1988

Юнион Карбид Корпорейшн

ЭНДРЮ СТЕФЕН ЗАРХИ

МПК / Метки

МПК: C10G 61/06

Метки: аммиаком, сероводород, смесь, содержащего, сырья, углеводородного

Опубликовано: 23.11.1992

Код ссылки

<a href="https://patents.su/6-1777604-sposob-obrabotki-uglevodorodnogo-syrya-soderzhashhego-serovodorod-ili-ego-smes-s-ammiakom.html" target="_blank" rel="follow" title="База патентов СССР">Способ обработки углеводородного сырья, содержащего сероводород или его смесь с аммиаком</a>

Предыдущий патент: Способ модифицирования поверхности водопоглощающей смолы

Следующий патент: “крепкий напиток “хомутiвський степ”

Случайный патент: Способ коррекции метаболизма у больных с дыхательной недостаточностью