Реактор для переработки нефтяных дистиллятов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

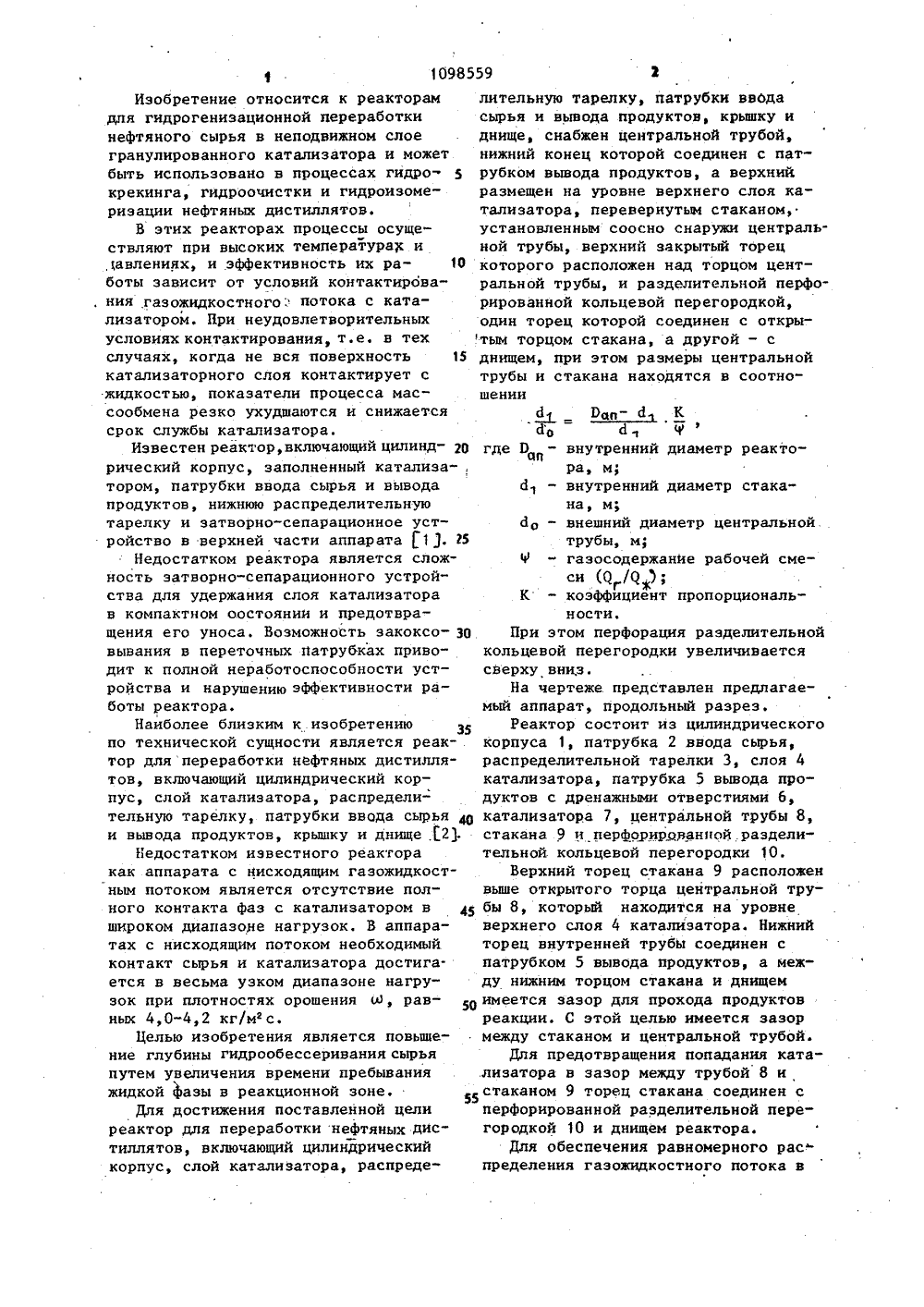

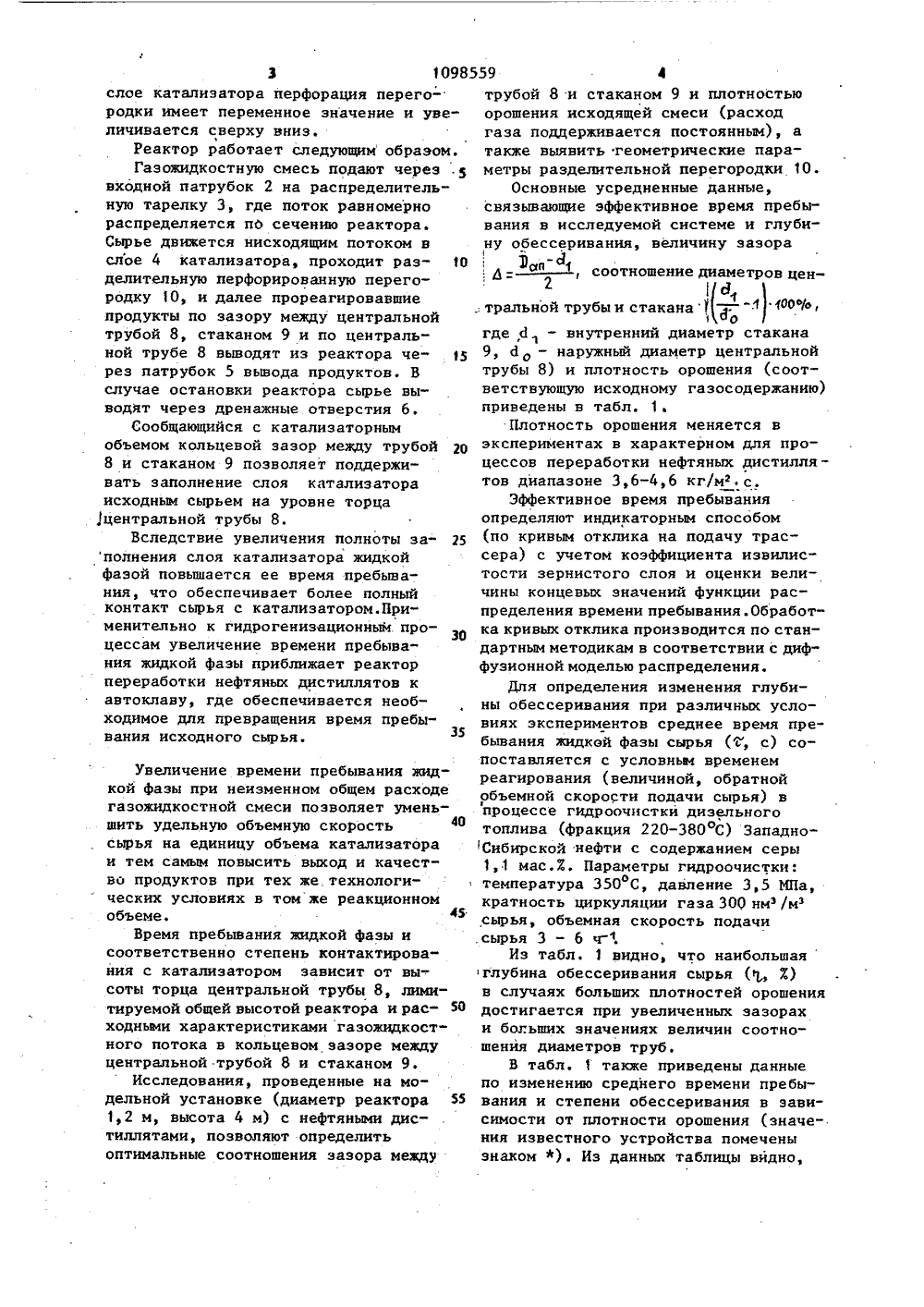

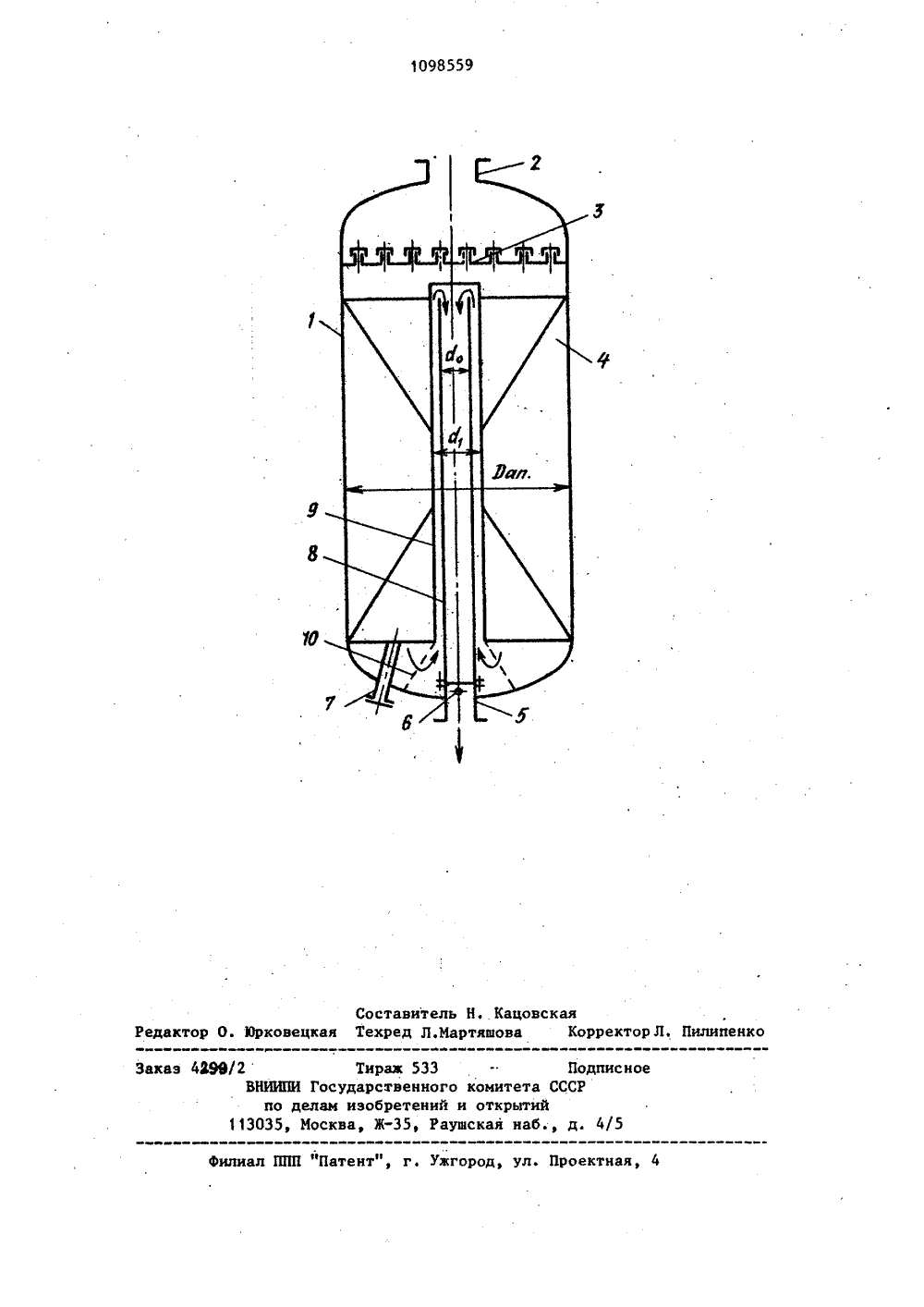

, м ешн й ао метр центр ржание б е- Я жент пропорцио ь аюаздеувеп.1, ото перфой пере. вниз. ци ородк овГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙОПИСАНИЕ ИЭОБРЕК АВТОРСКОМУ СВИДЕТЕЛЬСТВ(56) 1. Авторское свидетельство СССРВ 191493, кл. В 01 Л 8/06.2. Патент США У 3685971,кл, 23-288.(54)(57) 1. РЕАКТОР ДЛЯ ПЕРЕРАБОТКИНЕФТЯНЫХ ДИСТИЛЛЯТОВ, включающий цилиндрический корпус, слой катализатора, распределительную тарелку, патрубки ввода сырья и вывода продуктов,крьппку и днище, о т л и ч а ю щ и й -с я тем, что, с целью повышения глубины гидрообессеривания сырья путемувеличения времени пребывания жидкойфазы в реакционной зоне, он снабженцентральной трубой, нижний конец ко"торой соединен с патрубком выводапродуктов, а верхний размещен на ур не верхнего слоя катализатора, перевернутым стаканом, установленнымсоосно снаружи центральной трубы,верхний закрытый торец которого расположен над торцом центральной трубы, и разделительной перфорированнокольцевой перегородкой, один торецкоторой соединен с открытым торцомстакана, а другой - с днищем, приэтом размеры центральной трубы истакана находятся в соотношении трубы,газосодси (0 /К - коэффицности2. Реактор пощ и й с я тем,лительной кольцеличивается сверх55 Изобретение относится к реакторам для гидрогенизационной переработки нефтяного сырья в неподвижном слоегранулированного катализатора и может быть использовано в процессах гидрокрекинга, гидроочистки и гидроизомеризации нефтяных дистиллятов.В этих реакторах процессы осуществляют при высоких температурах и ,давлениях, и эффективность их ра О боты зависит от условий контактирова, ния,газожидкостного: потока с катализатором. При неудовлетворительных условиях контактирования, т.е. в тех случаях, когда не вся поверхность 15 катализаторного слоя контактирует с жидкостью, показатели процесса массообмена резко ухудшаются и снижается срок службы катализатора.Известен реактор, включающий цилинд- щ рический корпус, заполненный катализа-, тором, патрубки ввода сырья и вывода продуктов, нижнюю распределительную тарелку и затворно-сепарационное устройство в верхней части аппарата 1. 35Недостатком реактора является сложность затворно-сепарационного устройства для удержания слоя катализатора в компактном оостоянии и предотвращения его уноса. Возможность закоксо- ЗО вывания в переточных патрубках приводит к полной неработоспособности устройства и нарушению эффективности работы реактора.Наиболее близким к.изобретению по технической сущности является реактор дляпереработки нефтяных дистиллятов, включающий цилиндрический корпус, слой катализатора, распределительную тарелку, патрубки ввода сырья,1 Ои вывода продуктов, крышку и днище .2.Недостатком известного реактора как аппарата с нисходящим газожидкостным потоком является отсутствие полного контакта фаз с катализатором в широком диапазоне нагрузок. В аппаратах с нисходящим потоком необходимый контакт сырья и катализатора достига ется в весьма узком диапазоне нагрузок при плотностях орошения ФРавных 4,0-4,2 кг/м с.Целью изобретения является повышение глубины гидрообессеривания сырья путем увеличения времени пребывания жидкой фазы в реакционной зоне.Для достижения поставленной целиреактор для переработки нефтяных дистиллятов, включающий цилиндрический корпус, слой катализатора, распределительную тарелку, патрубки вводасырья и вывода продуктов, крышку иднище, снабжен центральной трубой,нижний конец которой соединен с патрубком вывода продуктов, а верхнийразмещен на уровне верхнего слоя катализатора, перевернутым стаканом,установленным соосно снаружи центральной трубы, верхний закрытый торецкоторого расположен над торцом центральной трубы, и разделительной перфорированной кольцевой перегородкой,один торец которой соединен с открытым торцом стакана, а другой - сднищем, при этом размеры центральнойтрубы и стакана находятся в соотношенииКйо дЧ фгде П - внутренний диаметр реактоопра, м;Й - внутренний диаметр стакана, м;йо - внешний диаметр центральнойтрубы, мМ " гаэосодержание рабочей смеси КЯ Ъ 3К - коэффйциент пропорциональности,При этом перфорация разделительнойкольцевой перегородки увеличиваетсясверху вниз.На чертеже. представлен предлагаемый аппарат, продольный разрез.Реактор состоит из цилиндрическогокорпуса 1, патрубка 2 ввода сырья,распределительной тарелки 3, слоя 4катализатора, патрубка 5 вывода продуктов с дренажными отверстиями 6,катализатора 7, центральной трубы 8,стакана 9 и перфорированной.разделительной. кольцевой перегородки 10.Верхний торец стакана 9 расположенвыше открытого торца центральной трубы 8, который находится на уровневерхнего слоя 4 катализатора. Нижнийторец внутренней трубы соединен спатрубком 5 вывода продуктов, а между нижним торцом стакана и днищемимеется зазор для прохода продуктовреакции. С этой целью имеется зазормежду стаканом и центральной трубой.Для предотвращения попадания ката.лизатора в зазор между трубой 8 истаканом 9 торец стакана соединен сперфорированной разделительной перегородкой 10 и днищем реактора.Для обеспечения равномерного рас".пределения газожидкостного потока в59 а 3 10985 слое катализатора перфорация перегородки имеет переменное значение и увеличивается сверху вниз.Реактор работает следующим образом.Газожидкостную смесь подают через входной патрубок 2 на распределительную тарелку 3, где поток равномерно распределяется пб сечению реактора. Сырье движется нисходящим потоком в слое 4 катализатора, проходит раз делительную перфорированную перегородку 10, и далее прореагировавшие продукты по зазору между центральной трубой 8, стаканом 9 и по центральной трубе 8 выводят из реактора че рез патрубок 5 вывода продуктов. В случае остановки реактора сырье выводят через дренажные отверстия 6.Сообщающийся с катализаторным объемом кольцевой зазор между трубой 20 8 и стаканом 9 позволяет поддерживать заполнение слоя катализатора исходным сырьем на уровне торца центральной трубы 8.Вследствие увеличения полноты за полнения слоя катализатора жидкой фазой повышается ее время пребывания, что обеспечивает более полный контакт сырья с катализатором.Применительно к гидрогенизационным. процессам увеличение времени пребывания жидкой фазы приближает реактор переработки нефтяных дистиллятов к автоклаву, где обеспечивается необходимое для превращения время пребывания исходного сырья. Увеличение времени пребывания жидкой фазы при неизменном общем расходе газожидкостной смеси позволяет уменьшить удельную объемную скорость 4 О сырья на единицу объема катализатора и тем самым повысить выход и качество продуктов при тех же технологических условиях в томже реакционном объеме. 45Время пребывания жидкой фазы и соответственно степень контактирования с катализатором зависит от высоты торца центральной трубы 8, лимитируемой общей высотой реактора и рас ходными характеристиками газожидкостного потока в кольцевом зазоре между центральной трубой 8 и стаканом 9,Исследования, проведенные на модельной установке (диаметр реактора 55 1,2 м, высота 4 м) с нефтяными дистиллятами, позволяют определить оптимальные соотношения зазора между трубой 8 и стаканом 9 и плотностью орошения исходящей смеси (расход газа поддерживается постоянным), а также выявить геометрические параметры разделительной перегородки 10.Основные усредненные данные, связывающие эффективное время пребывания в исследуемой системе и глубину обессеривания, величину зазорасю с 1Д соотношение диаметров цен 2тральной трубы и стакана 1 . 1 100 ф/о1 оОгде Й 1 - внутренний диаметр стакана 9, с 1 - наружный диаметр центральной трубы 8) и плотность орошения (соответствующую исходному газосодержанию) приведены в табл. 1.Плотность орошения меняется в экспериментах в характерном для процессов переработки нефтяных дистиллятов диапазоне 3,6-4,6 кг/м. с.Эффективное время пребывания определяют индикаторным способом (по кривым отклика на подачу трассера) с учетом коэффициента извилистости зернистого слоя и оценки величины концевых значений функции распределения времени пребывания. Обработка кривых отклика производится по стандартным методикам в соответствии с диф" фузионной моделью распределения.Для определения изменения глубины обессеривания при различных условиях экспериментов среднее время пребывания жидкой фазы сырья (т, с) сопоставляется с условным временем реагирования (величиной, обратной объемной скорости подачи сырья) в процессе гндроочнстки дизельного топлива (фракция 220-380 С) ЗападноСибирской нефти с содержанием серы 1,1 мас.Х, Параметры гидроочистки:температура 350 С, давление 3,5 МПа,кратность циркуляции газа 300 нм /мсырья, объемная скорость подачи,сырья 3 - 6 г".Из табл. 1 видно, что наибольшая глубина обессеривания сырья (1 Х) в случаях больших плотностей орошения достигается при увеличенных зазорах и больших значениях величин соотнощения диаметров труб.В табл. 1 также приведены данные по изменению среднего времени пребывания и степени обессеривания в зависимости от плотности орошения (значения известного устройства помечены знаком ). Из данных таблицы видно, 3 .109855 что в предлагаемом реакторе степень обессеривания при всех значениях плотности орошения выше, чем в известном.При малых плотностях орошения боль. шей глубине гидрообессеривания соот" ветствует меньшее значение зазора и меньшее значение соотношения диаметров.Такой характер зависимостей определяет необходимость введения коэффи циента пропорциональности К для определения оптимального значения величины соотношения диаметров труб при различных значениях плотностей орошения. 15В табл. 2 представлены зависимости коэффициента пропорциональности К от плотности орошения и глубины обессеривания, полученные на основе результатов экспериментов, приведен ных в табл. 1.Как видно,из табл. 2, при достижении максимальной .глубины гидрообессеривания значение коэффициента пропорциональности К изменяется от 3 до 25 10 по мере увеличения плотности орошения.1 Влияние разделительной перегородки на равномерность распределения потока по слою катализатора оценивается методом отбора проб газа и жидкости и, сечению модели аппарата в нижней части слоя катализатора. Анализ полученных данных показывает, что установка перегородки с равномерной перфорацией приводит к преимущественному прохождению газового потока в центральной зоне зернистого слоя. Однородное распределение достигается при увеличении степени перфорации перегородки сверху вниз. Изобретение позволяет повысить глубину гидрообессеривания путем увеличения времени пребывания жидкой фазы н тем самым увеличить выход и качество продуктов при тех же технологических условиях и в том же реакционном обьеме. При использовании предлагаемой конструкции благодаря увеличению времени пребывания сырья и повышению глубины гидрообессеривания можно повысить производительность реактора на 5-103.1 1 1 1 1о Э лл о л ал омл мо л СОл мзл фл флмлл СеСл о1098559 Составитель НКацовская актор О. Юрковецкая Техред Л.Мартяшова КорректорЛ, ПилипенкоЗаказ ал ППП "Патент", г. Ужгород, ул, Проектная/2 Тираж 533 ВНИИПИ Государственного по делам изобретений 113035, Москва, Ж, Раув

СмотретьЗаявка

3616941, 01.07.1983

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО КОНСТРУКТОРСКИЙ ИНСТИТУТ НЕФТЯНОГО МАШИНОСТРОЕНИЯ

ЧЕФРАНОВ ОЛЕГ АЛЕКСАНДРОВИЧ, ГЕНКИН ВАЛЕНТИН СЕМЕНОВИЧ, МЕЛЬНИКОВ СЕМЕН МИХАЙЛОВИЧ, ВАСЕЙКО АЛЕКСЕЙ ИВАНОВИЧ, ФАДЕЕВ ИВАН ГРИГОРЬЕВИЧ, ДУКЕЛЬСКИЙ ГЕРАЛЬД ЯКОВЛЕВИЧ, КУЛИЕВ САБИР ЯКУБ ОГЛЫ, КУЛИЕВ РАСУЛ БАЙРАМ ОГЛЫ, ШАМИЛОВ САСОН РАХМАНОВИЧ, ГУРСКИЙ ВИКЕНТИЙ ВЛАДИМИРОВИЧ

МПК / Метки

МПК: B01J 8/04

Метки: дистиллятов, нефтяных, переработки, реактор

Опубликовано: 23.06.1984

Код ссылки

<a href="https://patents.su/6-1098559-reaktor-dlya-pererabotki-neftyanykh-distillyatov.html" target="_blank" rel="follow" title="База патентов СССР">Реактор для переработки нефтяных дистиллятов</a>

Предыдущий патент: Устройство для смешения порошков

Следующий патент: Эксцентриковый узел конусной гирационной дробилки

Случайный патент: Игра "аэропорт