Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1066716

Авторы: Абадаев, Иванова, Кириллова, Соловьева, Танкелевич

Текст

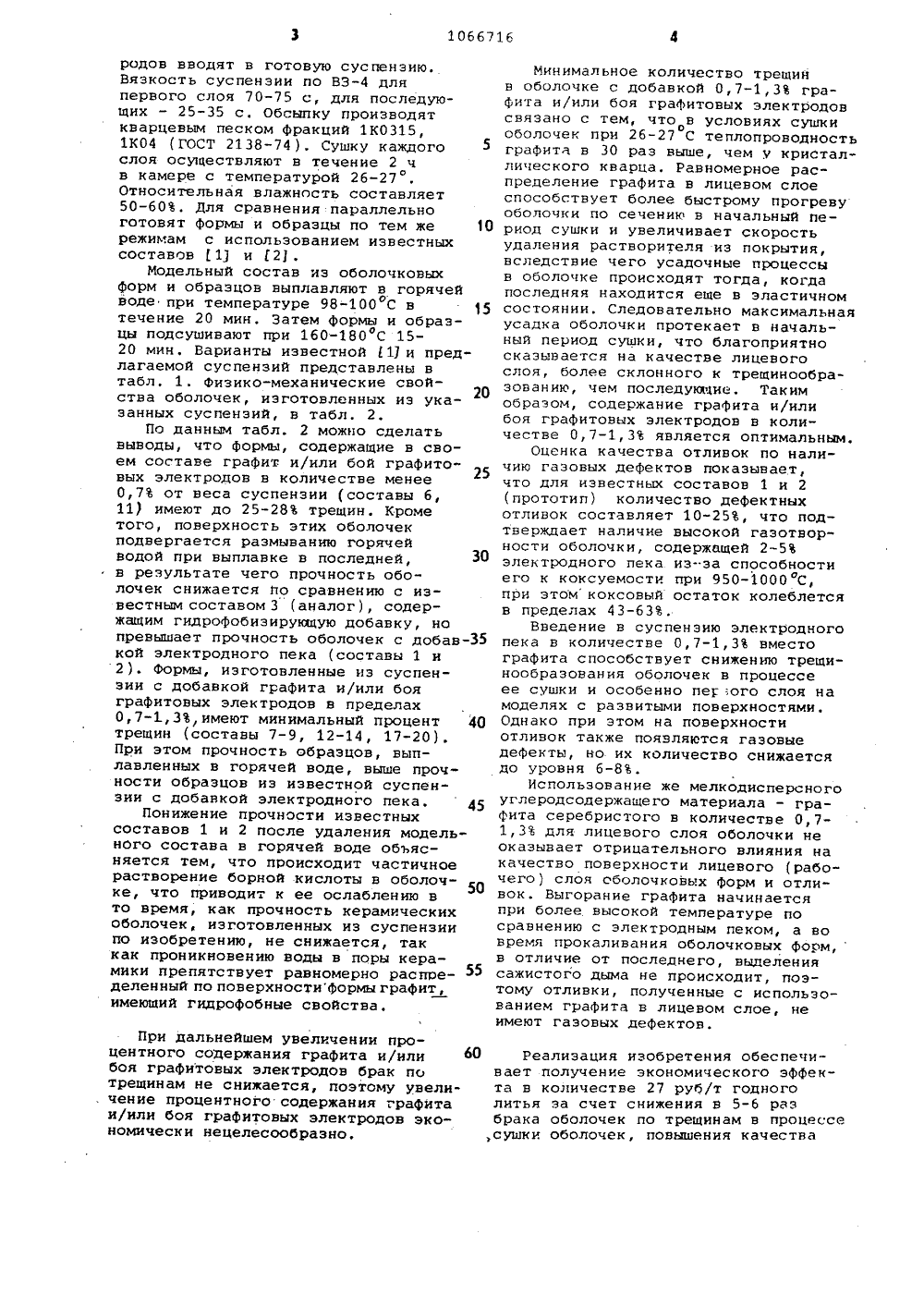

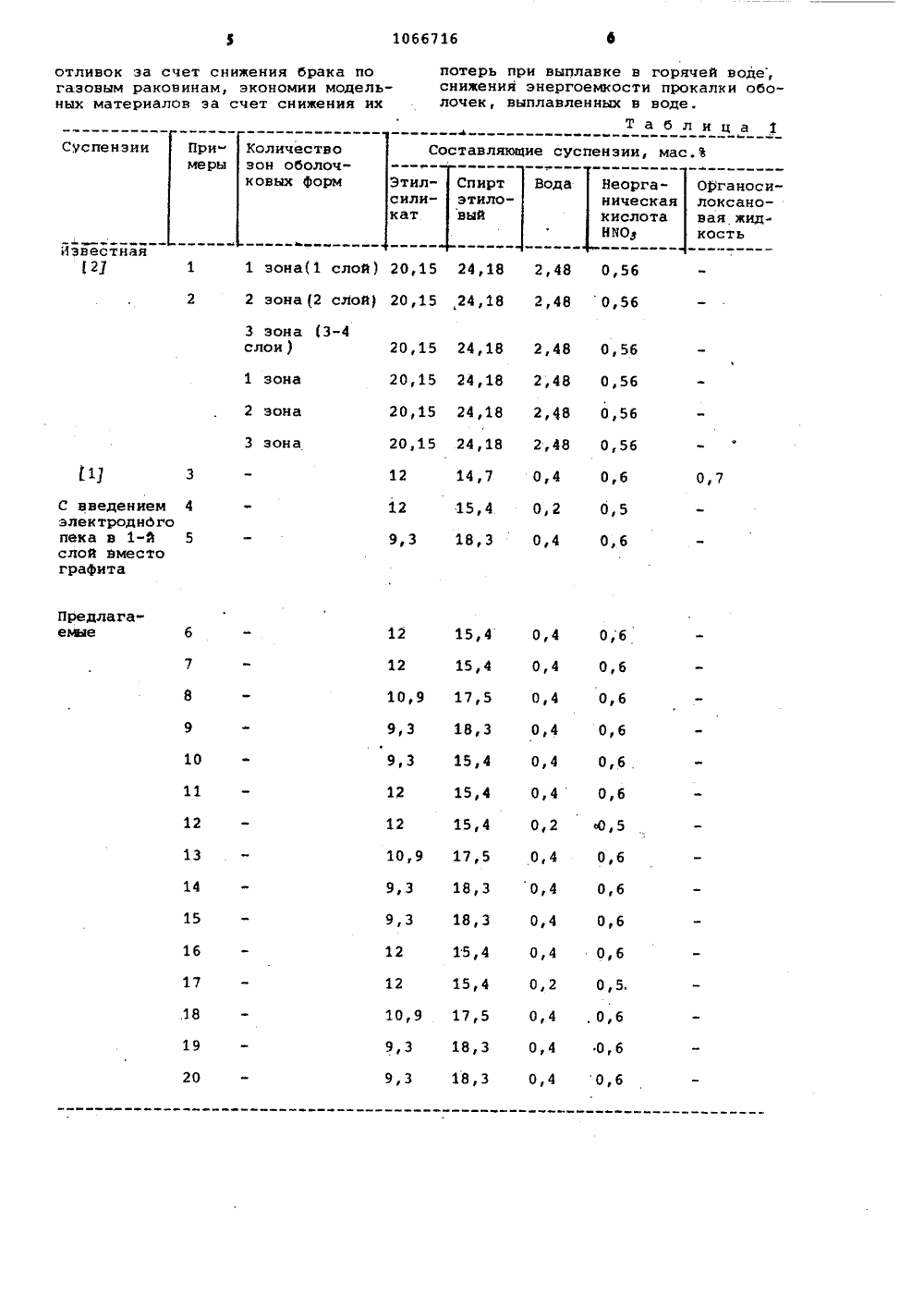

(19) 111) 315 В 22 ОПИСАНИЕ ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. 5,4-18,3 0,2-0,4 тально ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(53) 621.742,4:621.74,0451088.8) (56) 1. Авторское свидетельство СССР772672, кл, В 22 С 1/18, 1978,2. Авторское свидетельство СССР В 178952, кл. В 22 С 9/04, 1961. (54)(57) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, преимущест-. венно для крупногабаритных отливок с развитой поверхностью, включающая зтилсиликат, органический раствори- тель, воду, неорганическую кислоту, твердую углеродсодержащую добавку, пылевидный огнеупорный наполнитель на основе окиси кремния, о т л ич а ю щ а я с я тем, что, с целью повышения качества оболочковых форм за счет повышения прочности оболочек после выплавки в воде и снижения растрескивания оболочек при их сушке, в качестве твердой углерод- содержащей добавки суспензия содержит графит и/или бой графитовых электродов при следующем соотношении ингредиентов, мас.%:Этилсиликат 9,2-12,0Органический растворитель 1ВодаНеорганическаякислота 0,5-0,6Графит и/или бойграфитовых электродов 0,7-1,3Пылевидный огнеупорный наполнительна основе окисикремния Ос еИзобретение относится к отраслямполучения литья в многослойныхоболочконых Формах по ныплавляемыммоделям, нреимущестненно при изготовлении крупногабаритных отливокс развитой поверхностью, 5Известна суспензия для изготовления оболочковых форм по выплавляемым моделям, содержащая этилсиликат,органический растворитель, воду,неорганическую кислоту, технологическую добавку - олигоорганогидридсилоксановую жидкость и пылевидныйогнеупорный наполнитель при следующем соотношении ингредиентов,мас.Ъ: 15Этилсиликат 9,3-12Органический растнорительВодаНеорганическая20кислота 0,5-0,6Олигоорганогидридсилоксановая жидкость 0,3-1,0Пылевидный огнеупорный наполнитель ОстальноеЭтим достигается высокая прочностьоболочковых Форм после выплавки вводе и их удовлетворительная трещиноустойчивость 1 Ц .Однако применение известной суспензии не исключает образование трещин в оболочковой форме в процессе еесушки, особенно для моделей с развитой поверхностью. Кроме того, использование данной суспензии ограниченоиз-за дорогостоящей и дефицитной 35добавки олигоорганогидридсилоксановой жидкости.Наиболее близкой к предлагаемойпо технической сущности и достигаемому результату является суспензия 40для изготовления многослойных оболочковых форм по выплавляемым моделям,включающая этилсиликат, органическийрастворитель, воду, неорганическуюкислоту, твердую углеродсодержащуюдобавку - электродный век в количестве 2-5 мас.%, и пылевит,ый огнеупорный наполнитель.Данная суспензия используется длявторого и последующих слоев оболочковой формы, обеспечивая Формирование упругой эоны в оболочковой формепри высоких температурах, тем самымснижая образование трещин в оболочкепри прокалке и одновременно обеспечивая высокую прочность оболочекн горячем состоянии 127 .Однако использование известнойсуспензии для лицевого слоя оболочкине исключает образование в ней трещин в процессе сушки Форм, ухудшает 60чистоту поверхности отливок из-зачастичного выгорания составляющихоэлектродного пека уже при 140"160 Си высокой газотворности последнего.Кроме того, положительные техноло гические свойства известной суспензии (трещиноустойчиность, высокая прочность) реализуются лишь при условии выплавки оболочковых Форм в модельном расплане.Целью изобретения является ловышение качества оболочконых Форм за счет повышения прочности оболочек после выплавки в воде и снижения растрескинания оболочек при их сушке.Указанная цель достигается тем, что н суспензии .для изготовления многослойных оболочковых форм по ныплавляемым моделям, преимущественно для крупногабаритных отливок с развитой поверхностью, включающей этилсиликат, органический раствори- тель, воду, нерганическую кислоту, твердую углеродсодержащую добавку, пылевидный сгнеупорный наполнитель на основе окиси кремния, в качестве твердой углеродсодержащей добавки суспензия содержит графит и/или бой графитовых электродов при следующем соотношении ингредиентов, мас.В:Этилсиликат 9,2-12,0ОРганический растворитель 15,4-18,3 0,2-0,4 0,5-0,6 ВодаНеорганическая кислотаГрафит и/или бой графитовых электродовПылевидный огнеупорный наполнитель на основе окиси кремния 0,7-1,3 Остальное Известно, что появление трещин в процессе сушки оболочковых форм обусловлено объемно-напряженным состоянием форм. Введение в суспензию твердого углеродсодержащего вещестна - графита и/или боя графитовых электродов, способствует снижению объемных напряжений в оболочке, в результате чего снижается ее склонность к растрескиванию. Кроме того, благодаря гидрофобизирующим свойствам графита и/или боя графитовых электродов оболочковые Формы при выплавке н горячей воде не раэупрочняются.П р и м е р. Оболочковые формы для крупногабаритных с развитой поверхностью и образцы для испытания на статический изгиб готовят иэ суспенэии, полученной совмещенным способом при содержанйи 810 в гидролиэованном растворе этилсиликата 18. В качестве твердого углеродсодержащего вещЕства используют или графит кристаллический (серебристый). литейный (ГОСТ 5279-74), или бой графитовых электродов (ГОСТ 4426-71), или их смесь в соотношении 1:1.Готовят 4-слойные формы и образцы. Графит и/или бой графитовых элект1066716 родов вводят в готовую суспензию.Вязкость суспензии по ВЗдляпервого слоя 70-75 с, для последующих - 25-35 с, Обсыпку производяткварцевым песком фракций 1 К 0315,1 К 04 (ГОСТ 2138-74). Сушку каждогослоя осуществляют в течение 2 чв камере с температурой 26-27Относительная влажность составляет50-60. Для сравнения параллельноготовят формы и образцы по тем же 1 Орежимам с использованием известныхсоставов 11 и 121 .Модельный состав из оболочковыхформ и образцов выпланляют в горячейводе при температуре 98-100 С втечение 20 мин. Затем формы и образцы подсушивают при 160-180 С 1520 мин. Варианты известнойЦ и предлагаемой суспензий представлены втабл. 1. Физико-механические свойства оболочек, изготовленных из указанных суспензий, в табл. 2.По данным табл. 2 можно сделатьвыводы, что формы, содержащие в своем составе графит. и/или бой графитовых электродов в количестве менее0,7 от веса суспензии (составы б,11) имеют до 25-28 трещин. Крометого, поверхность этих оболочекподвергается размыванию горячейВодой при выплавке в последней, 30в результате чего прочность оболочек снижается по сравнению с известным составом 3 (аналог), содержащим гидрофобизирующую добавку, нопревышает прочность оболочек с добав кой электродного пека (составы 1 и2). Формы, изготовленные из суспензии с добавкой графита и/или бояграфитовых электродов в пределах0,7-1,3, имеют минимальный процент 40трешин (составы 7-9, 12-14, 17-20).При этом прочность образцов, выплавленных в горячей воде, выше прочности образцов из известной суспензии с добавкой электродного пека. 45Понижение прочности известныхсоставов 1 и 2 после удаления модельного состава в горячей воде объясняется тем, что происходит частичноерастворение борной кислоты в оболочке, что приводит к ее ослаблению вто время, как прочность керамическихоболочек, изготовленных из суспензиипо изобретению, не снижается, таккак проникновению воды в поры керамики препятствует равномерно распределенный по поверхностиФормы графит,имеющий гидрофобные свойства,Реализация изобретения обеспечивает получение экономического эффекта в количестве 27 руб/т годного литья за счет снижения в 5-6 раз брака оболочек по трещинам в процессе ,сушки оболочек, повышения качества бО При дальнейшем увеличении процентного содержания графита и/или боя графитовых электродов брак по трещинам не снижается, поэтому увеличение процентного содержания графита и/или боя графитовых электродов экономически нецелесообразно. Минимальное количество трещинн оболочке с добавкой 0,7-1,3 граФита и/или боя графитовых электродовсвязано с тем, что в условиях сушкиооболочек при 26-27 С теплопроводностьграфита в 30 раз выше, чем у кристаллического кварца. Равномерное распределение графита в лицевом слоеспособствует более быстрому прогревуоболочки по сечению н начальный Период сушки и увеличивает скоростьудаления растворителя из покрытия,вследствие чего усадочные процессыв оболочке происходят тогда, когдапоследняя находится еще в эластичномсостоянии. Следовательно максимальнаяусадка оболочки протекает н начальный период сушки, что благоприятносказывается на качестве лицевогослоя, более склонного к трещинообразованию, чем последующие. Такимобразом, содержание графита и/илибоя графитовых электродов в количестве 0,7-1,3 является оптимальным.Оценка качества отливок по наличию газовых дефектов показывает,что для известных составов 1 и 2(прототип) количество дефектныхотливок составляет 10-25, что подтверждает наличие высокой газотнорности оболочки, содержащей 2-5электродного пека из-за способностиего к коксуемости при 950-1000 С,при этомкоксовый остаток колеблетсяв пределах 43-63.Введение н суспензию электродногопека в количестве 0,7-1,3 вместографита способствует снижению трещинообразования оболочек в процессеее сушки и особенно пеГ:,ого слоя намоделях с развитыми поверхностями.Однако при этом на поверхностиотливок также появляются газовыедефекты, но их количество снижаетсядо уровня 6-8.Использование же мелкодисперсногоуглеродсодержащего материала - граФита серебристого в количестне 0,71,3 для лицевого слоя оболочки неоказывает отрицательного влияния накачество поверхности лицевого (рабочего) слоя оболочковых Форм и отливок. Выгорание графита начинаетсяпри более высокой температуре посравнению с электродным пеком, а вовремя прокалинания оболочковых форм,в отличие от последнего, ныделениясажистого дыма не происходит, поэтому отливки, полученные с использованием графита н лицевом слое, неимеют газоных дефектов,1066716 отливок за счет снижения брака погазовым раковинам, экономии модельных материалов за счет снижения их При- меры Суспензии Количествозон оболочковых Форм Этил- Спирт Водасили- этилокат вый Неорганическаякислотаняо,ОРганосилоксановая жидкость известная 2 1 1 зона(1 слой) 20,15 24,18 2,48 0,56 2 эона(2 слой) 20,15 ,24,18 2,48 0,56 3 зона (3-4слои ) 1 зона 2 зона 3 зона 14,7 15,4 ЕЦ 3 0,4 0,6 0,2 0,5 0,7 С введением 4электроднбгопека в 1-Й 5слой вместограФита 18,3 0,4 О,б 9,3 Предлагаемюе 0,4 О,б 12 15,4 12 15,4 0,4 0,6 10,9 17,5 0,4 0,6 93 183 04 06 9,3 15,4 0,4 0,6 12 15,4 0,40,6 12 15,4 0,2 0,5 10,9 17,5 0,4 0,6 9,3 18,3 0,4 0,6 9,3 18,3 0,4 0,6 12 15,4 0,4 0,6 12 15,4 0,2 0,5.10,9 17,5 0,4 , 0,6 9,3 18,3 0,4 0,6 9,3 18,3 0,4 0,6 10 11 12 13 14 15 16 17 18 19 20 потерь при выплавке в горячей воде, снижения энергоемкости прокалки оболочек, выплавленных в воде.Таблица 1 Составляющие суспензии, мас.З 20,15 24,18 2,48 0,56 20,15 24,18 2,48 0,56 20,15 24,18 248 0,56 20,15 24,18 2,48 0,56. Составляющие суспензии, мас;Ф Суспензии Глицерин Борн аякис"лота Огнеупорный напол.нитель Графит кристаллическийсеребристыйлитейный Электродныйпек Известная Остальное С 23 0,12 0,12 И И И 0,7 1,3 ИПредлага"етые 0,7 И 1,0 И 1,3 1,4 И И И И И О,б И 0,7 И 1,0 И 1,3 И 1,4 С введениемэлектродногопека в 1-йслой вместографита 0,12 4,0 0,12 0,120,12 4,0 0,6 0,7 1,0 1,3 1,4 Продолаение таблицы 1 Смесь графита сбоем графитовыхэлектродов в соотношении 1:11066716 Т а б л и ц а 2 Предел прочности образцов на изгиб, кгс/см ф Примеры температуре 39,7 50,0 36,8 52,0 34,2 90,0 59,4 60,0 10,2 8,7 30,1 66,0 46,0 25,0 33,0 59,0 10,0 33,8 89,0 60 О 8,0 88,2 33,5 59,4 33,09,8 55,8 10 29;7 67,2 47,0 28,0 34,1 88,5 58,3 8,7 59,1 88,7 33,6 33,0 89,3 10,2 32,5 58,. 8 9,9 68,0 16 30,2 50,5 30,0 17 34,3 9,5 35,0 88,3 8,5 18 60,2 34,1 89;4 10,0 33,9 20 85,6 58,6 9,0 Составитель Г. Зарецкая Редактор Т. Митейко Техред М.Гергель Корректор И. МускаЗаказ 11104/13 ВНИИПИ Государственного комитета СССР по делам изобретений и открытий113035, Москва, Ж, Раушская наб д. 4/5 Филиал ППП "Патент", г, Ужгород, ул, Проектная, 4 Количествоформ с трещинами, Ъ Выплавленныхв горячейводе Выплавленныхв воде и подсушенных,при160-180 С

СмотретьЗаявка

3344565, 12.10.1981

ПРЕДПРИЯТИЕ ПЯ М-5481

ИВАНОВА ТАИСИЯ ВАСИЛЬЕВНА, КИРИЛЛОВА ТАМАРА МИХАЙЛОВНА, АБАДАЕВ АДОЛЬФ ВАСИЛЬЕВИЧ, ТАНКЕЛЕВИЧ БОРИС ШОЛОМОВИЧ, СОЛОВЬЕВА ТАМАРА ЕВГЕНЬЕВНА

МПК / Метки

МПК: B22C 1/18

Метки: выплавляемым, многослойных, моделям, оболочковых, суспензия, форм

Опубликовано: 15.01.1984

Код ссылки

<a href="https://patents.su/6-1066716-suspenziya-dlya-izgotovleniya-mnogoslojjnykh-obolochkovykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям</a>

Предыдущий патент: Смесь для изготовления литейных форм и стержней

Следующий патент: Покрытие для литейных форм

Случайный патент: Форсунка