Способ управления тепловым профилем валков листовых прокатных станов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1031548

Авторы: Гарбер, Гончарский, Дубовой, Тамашевский, Шаравин

Текст

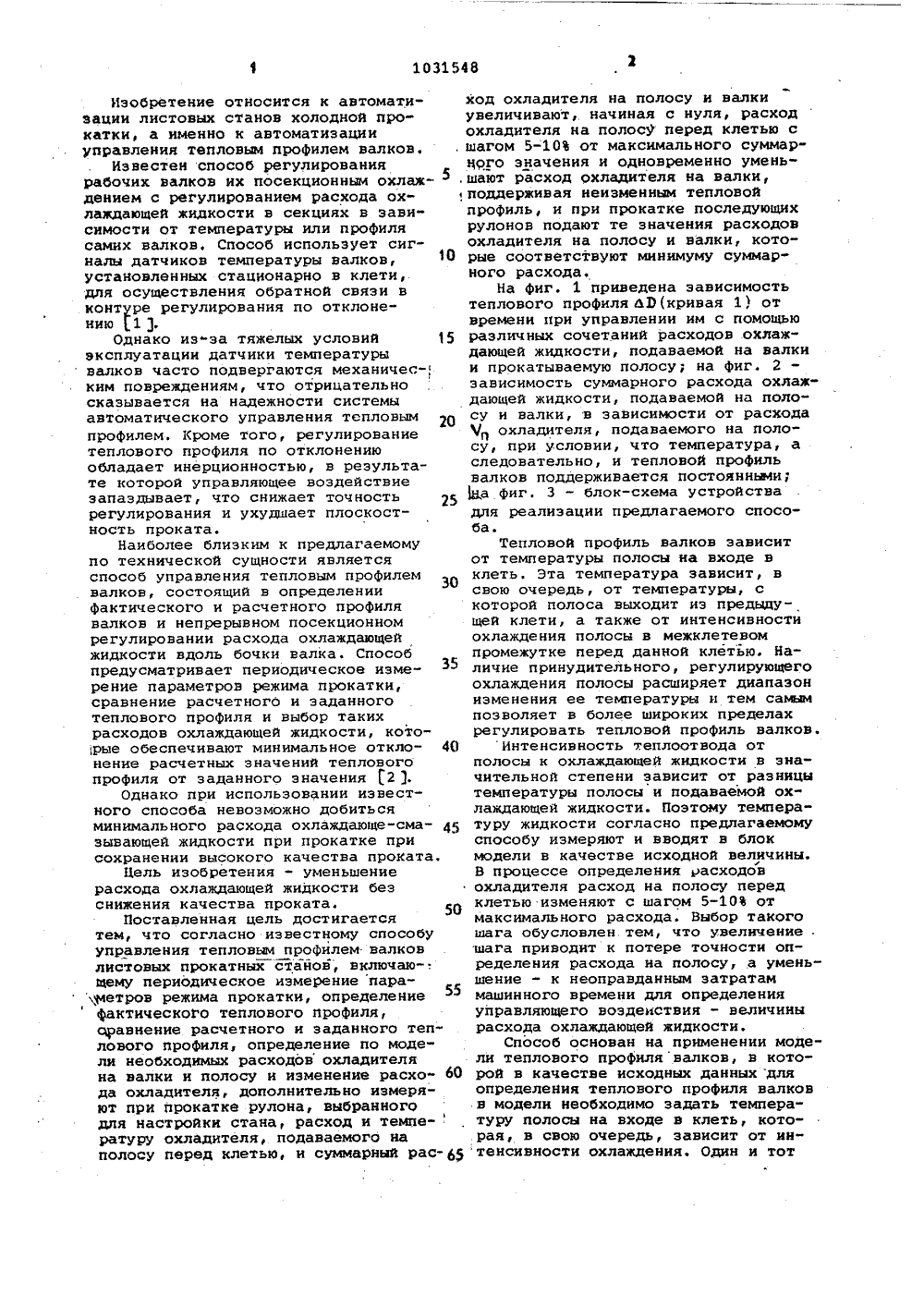

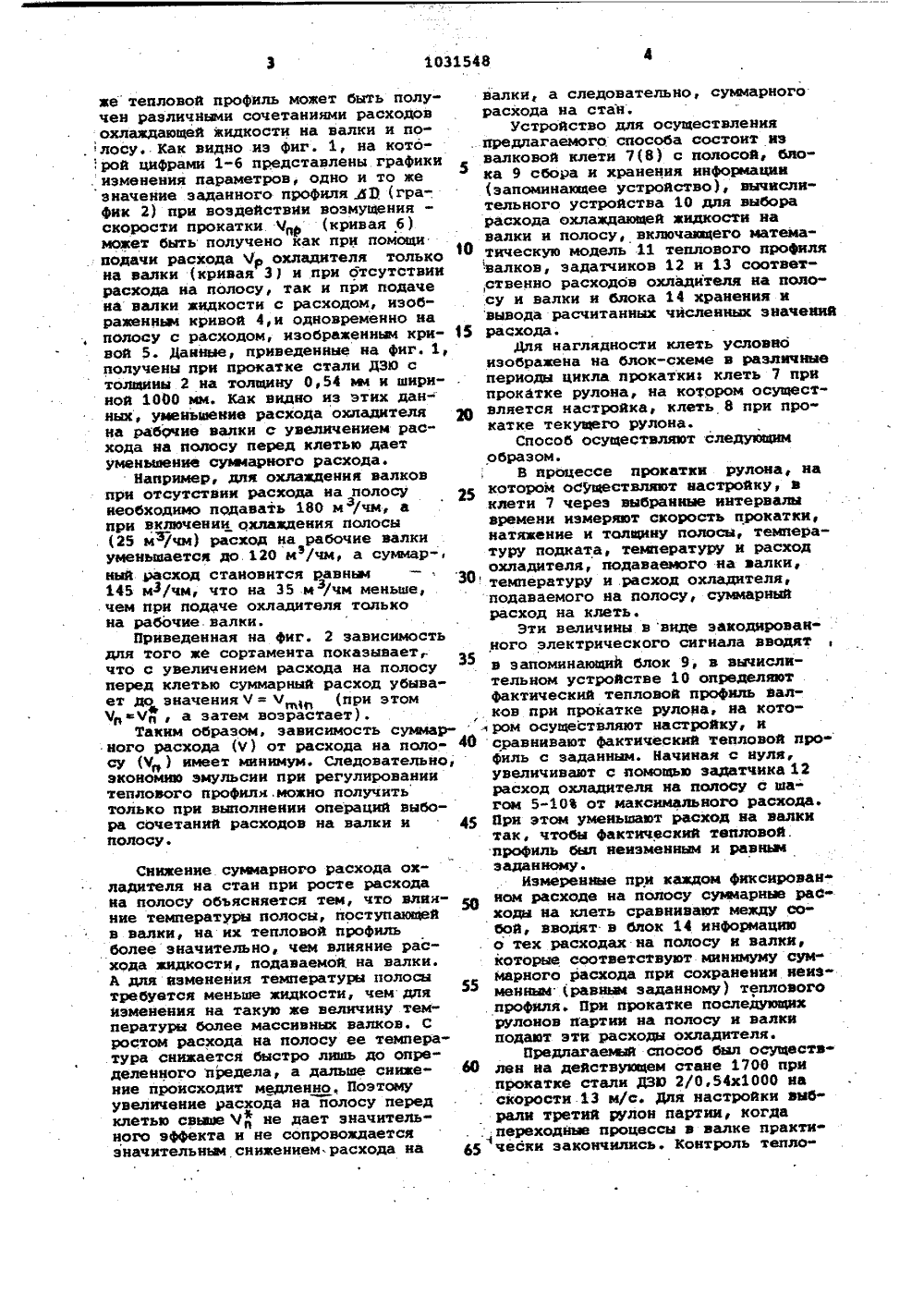

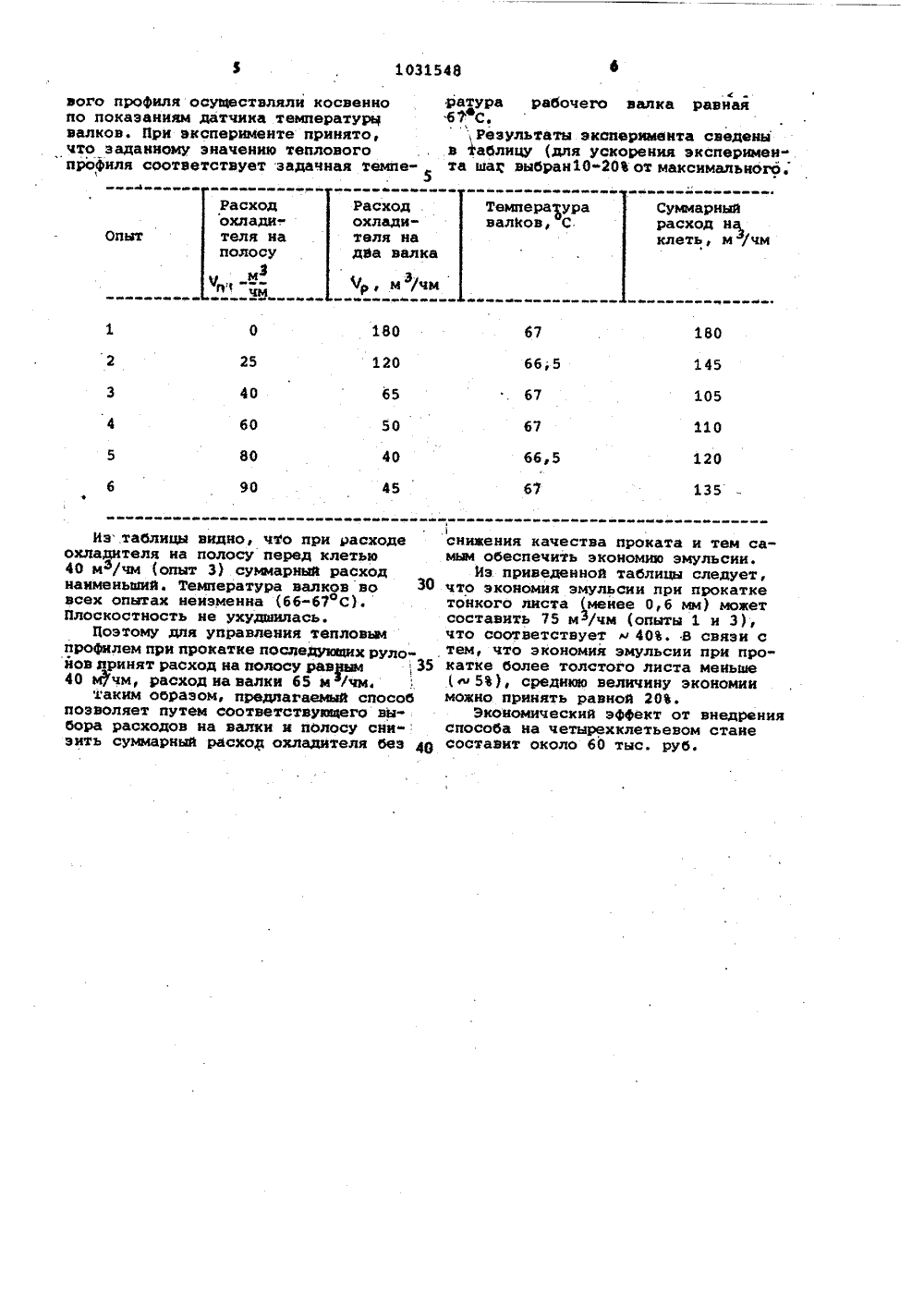

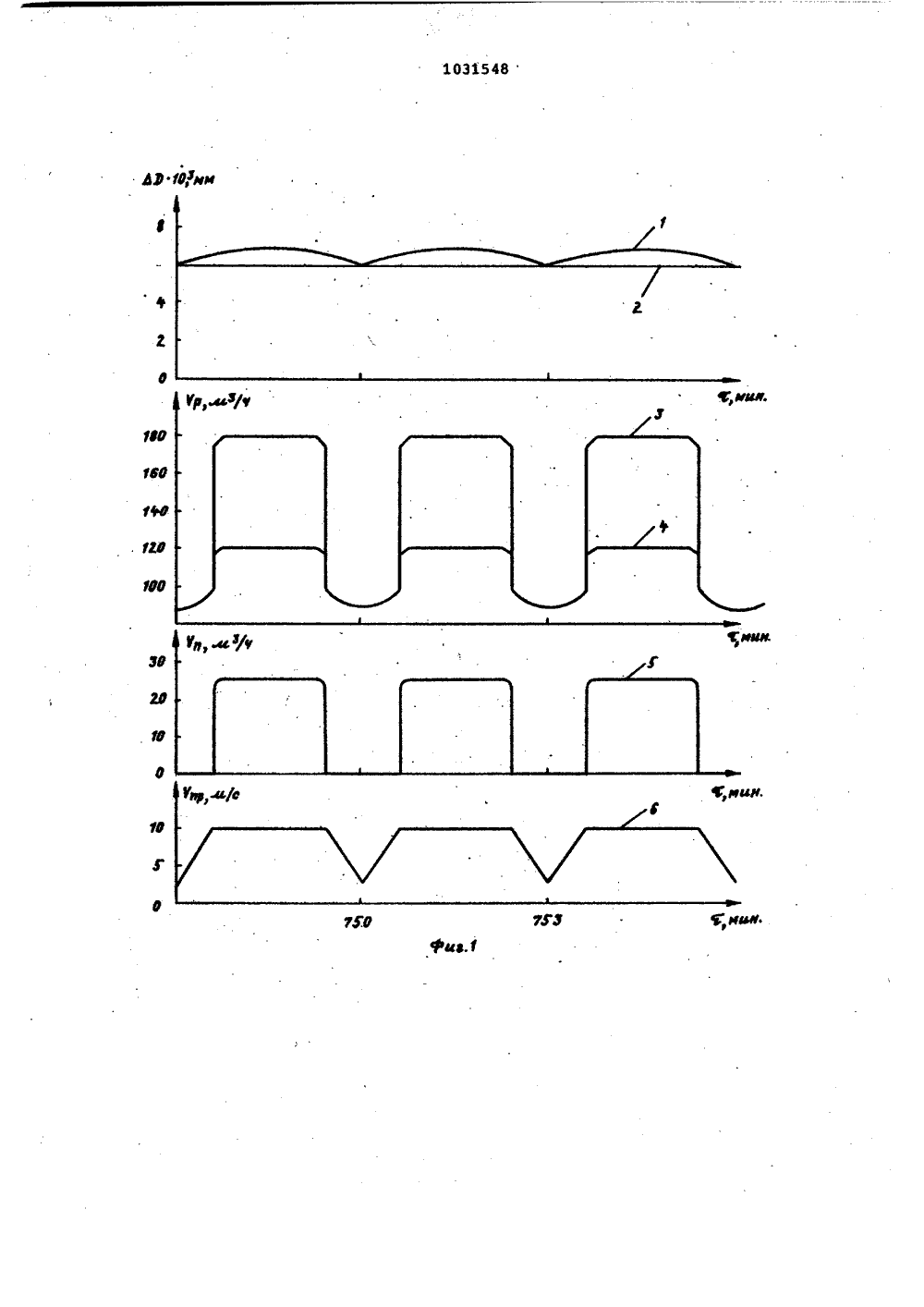

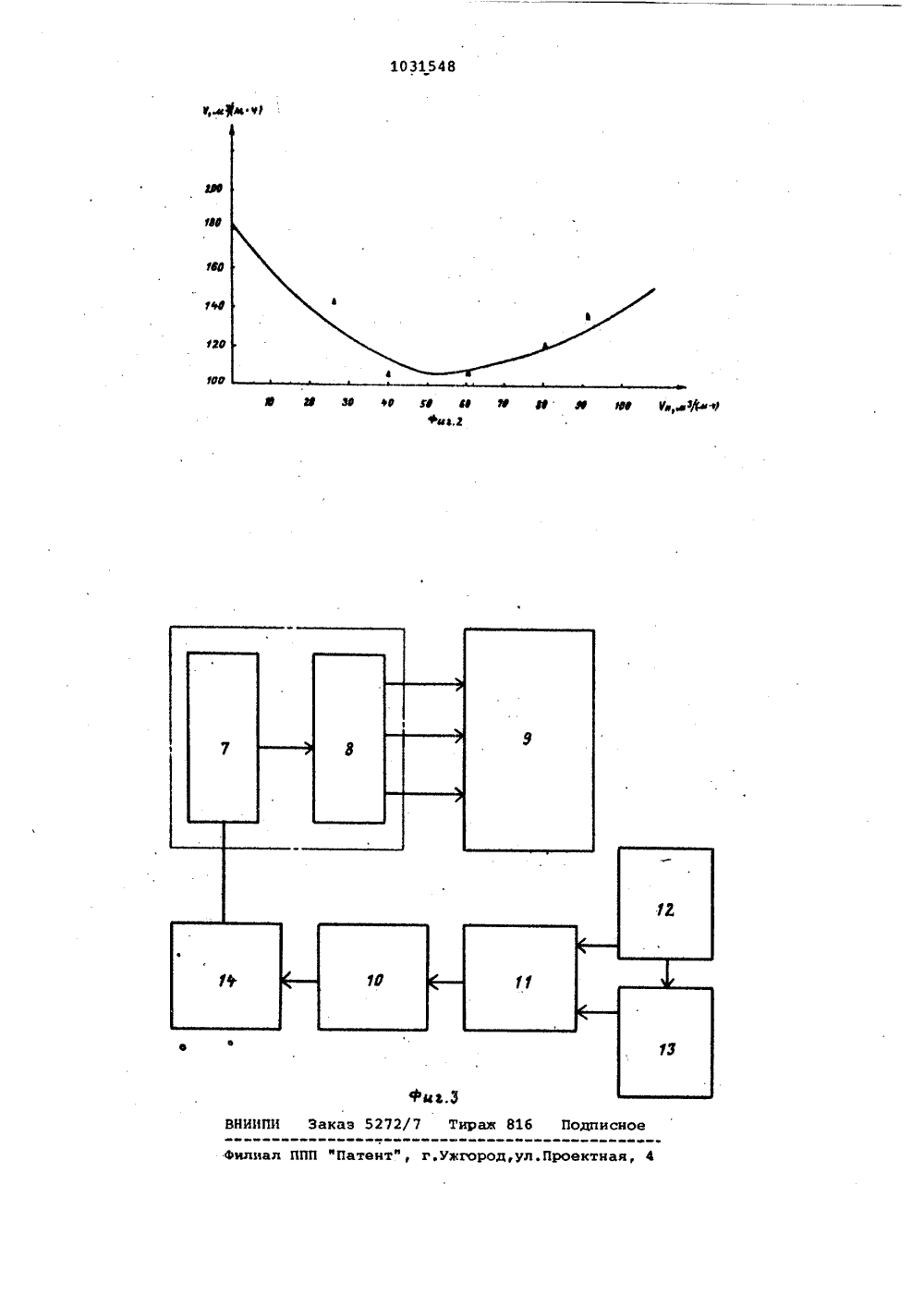

5 В В 21 В 37/1 ГОСУДАРСТВЕНЮ ДЕЛАН НКВЕВИВ ОПИСАНИЕ ИЗОБРЕТЕНИн двтмсномм саидпаватву(71.) Череповецкий филиал СевероЗападного заочи 0 го политехнического института и Череповецкий ордена Ленина и ордена Трудового Красного Знамени металлургический завод им,50 летия СССР(53) 621.771.23-415.016.3.06(088.8) (56) 1. Третьяков А.В. и др. Совершенствование теплового процесса листовой прокатки. М., фМеталлургияф, 1975, с. 269.2. Авторское свидетельство СССР В 710705, кл. В 21 В 37/10,. 1977. (54)(57) СПОСОБ УПРАВЛЕНИИ ТЕПЛОВьИ ПРОФИЛЕМ ВАЛКОВ ЛИСТОВЫХ ПРОКАТНЬИ СТАНОВ. включающий периодическое измерение параметров режима прокатки,определение Фактического теплового профиля, сравнение расчетного и заданного теплового профиля, определение .по модели необходнмьщ расходов охладителя на валки и полосу, изменение расхода охладителя, о т л и ч а ющ и й с я тем, что, с целью уменьшения расхода охлаждающей жидкости без снижения качества проката, дополнительно измеряют при прокатке рудо" на, выбранного для настройки стана, расход и температуру охладителя, подаваемого на полосу перед клетью, и суммарный расход охладителя на полосу и валки, увеличивают, начиная с нуля, расход охладителя на полосу перед клетью с шагом 5-10 от максимального суммарного значения иодновременно уменьшают расход охла;дителя на валки, поддерживая неивменньаа тепловой профиль, и при прокатке последующих рулонов подают те значения расходов охладителя на полосу и валки, которые соответствуют ф .минимуму суммарного расхода.Изобретение относится к автоматизации листовых станов холодной прокатки, а именно к автоматизации управления тепловым профилем валков.Иэвестеи способ регулирования рабочих валков их посекционным охлаждением с регулированием расхода охлаждающей жидкости в секциях в зависимости от температуры или профиля самих валков. Способ использует сигналы датчиков температуры валков, установленных стационарно в клети, для осуществления обратной связи в контуре регулирования по отклонению 1 Д.Однако из"эа тяжелых условий эксплуатации датчики температуры валков часто подвергаются механичес-, ким повреждениям, что отрицательно сказывается на надежности системы автоматического управления тепловым профилем. Кроме того, регулирование теплового профиля по отклонению обладает инерционностью, в результате которой управляющее воздействие запаздывает, что снижает точность регулирования и ухудшает плоскостность проката.Наиболее близким к предлагаемому по технической сущности является способ управления тепловым профилем валков, состоящий в определении фактического и расчетного профиля валков и непрерывном посекционном регулировании расхода охлаждающей жидкости вдоль бочки валка. Способ предусматривает периодическое измерение параметров режима прокатки, сравнение расчетного и заданного теплового профиля и выбор таких расходов охлаждающей жидкости, кото 1 рые обеспечивают минимальное отклонение расчетных значений теплового профиля от заданного значения 2 1.Однако при использовании известного способа невозможно добиться минимального расхода охлаждающе-смазывающей жидкости при прокатке при сохранении высокого качества прокатаЦель изобретения - уменьшение расхода охлаждающей жидкости без снижения качества проката.Поставленная цель достигается тем, что согласно известному способу управления тепловьщ профилем- валков листовых прокатных стайов, включаю-. щему периодическое измерение параиетров режима прокатки, определение фактического теплового профиля, сравнение расчетного и заданного теп лового профиля, определение по модели необходимых расходов охладителя на валки и полосу и изменение расхо" да охладителя, дополнительно измеряют при прокатке рулона, выбранного для настройки стана, расход и температуру охладителя, подаваемого на полосу перед клетью, и суммарный рас ход охладителя на полосу и валки увеличивают, начиная с нуля, расход охладителя на полосу перед клетью с, шагом 5-10 от максимального суммарного значения и одновременно умень,шают расход охладителя на валки,поддерживая неизменным тепловойпрофиль, и при прокатке последующихрулонов подают те значения расходовохладителя на полосу и валки, кото" 10 рые соответствуют минимуму суммарного расхода.На фиг. 1 приведена зависимостьтеплового профиля й 1)(кривая 1 1 отвремени при управлении им с помощью 15 различных сочетаний расходов охлаждающей жидкости, подаваемой на залкии прокатываемую полосу; на фиг. 2 -зависимость суммарного расхода охлаж"дающей жидкости, подаваемой на полосу и валки, в зависимости от расходаЧП охладителя, подаваемого на полосу, при условии, что температура, аследовательно, и тепловой профильвалков поддерживается постоянными;25 Ыа фиг. 3 - блок-схема устройствадля реализации предлагаемого способа.Тепловой профиль валков зависитот температуры полосы на входе вклеть. Эта температура зависит, всвою очередь, от температуры, скоторой полоса выходит из предыдущей клети, а также от интенсивностиохлаждения полосы в межклетевомпромежутке перед данной клетью. Наличие принудительного, регулирующегоохлаждения полосы расширяет диапазонизменения ее температуры и тем савампозволяет в более широких пределахрегулировать тепловой профиль валков, 40 Интенсивность теплоотвода отполосы к охлаждающей жидкости в значительной степени зависит от разницытемпературы полосы и подаваемой охлаждающей жидкости. Поэтому темпера туру жидкости согласно предлагаемомуспособу измеряют и вводят в блокмодели в качестве исходной величины.В процессе определения расходовохладителя расход на полосу перед 50клетью изменяют с шагом 5-10 отмаксимального расхода. Выбор такогошага обусловлен тем, что увеличениешага приводит к потере точности определения расхода на полосу, а уменьшение - к неоправданным затратаммашинного времени для определенияуправляющего воздеиствия - величинырасхода охлаждающей жидкости.Способ основан на применении модели теплового профилявалков, в кото О рой в качестве исходных данных дляопределения теплового профиля валковв модели необходимо задать температуру полосы на входе в клеть, которая, в свою очередь, зависит от интеисивности охлаждения. Один и тотже тепловой профиль может быть получен различными сочетаниями расходов охлаждающей жидкости на валки и по,лосу. Как видно иэ фиг. 1, на которой цифрами 1-6 представлены графики . изменения параметров, одно и то жв значение заданного профиля .63 (гра-.фик 2) при воздействии возмущенияскорости прокатки. Ча(, (крквая б)может быть получено как прн помощи подачи расхода Чр охладктеля толькона валки (крнвая 32 и при отсутствиирасхода на полосу, так и прк подачена валки жидкости с расходом, иэображенньи кривой 4,к одновременно наполосу с расходом, изображенньаа кривой 5. Данные, приведенные на Фнг. 1,получены лри прокатке стали ДЗю столщины 2 на толщину 0,54 иа н шириной 1000 мм. Как видно из этих данных, уменьшение расхода охладктеля на рабочие валки с увеличением расхода на полосу перед клетью даетуменыаение суммарного расхода.Например, для охлаждения валковпри отсутствии расхода на полосунеобходимо подавать 180 мЗ/чм, апри включении охлаждения полосы(25 вР/чм) расход на рабочие валкиуиеныаается до 120 мз/чм, а суюирный расход становится равньи145 м 3/чм, что на 35.мЗ/чи меньше,чеи при подаче охладителя толькона рабочие валки.Приведенная на фкг. 2 зависимостьдля того же сортамента показываетчто с увеличением расхода на полосуперед клетью суммарный расход убывает до значения Ч = Ч(прн этомЧ,вЧд, а затем возрастает).Таккм образом, зависимость суммарного расхода (Ч) от расхода на полосу (Ч ) имеет икннмуи. Следовательно,экономию эмульсии при регулированиитеплового профиля,можно получитьтолько нрк выполнении операций выбора сочетаний расходов на валки иполосу. Снижение суммарного расхода ох" ладктеля на стан прк росте расхода на полосу объясняется тем, что влияние температуры полосы, поступающей в валки, на их тепловой проФиль более значительно, чем влияние расхода жкдкостк, подаваемой, на валки. А для изменения температуры полосы требуется меньше жидкости, чем для изменения на такую же величину температуры более массивных валков. С ростом расхода на полосу ве темпера.тура снижается быстро лишь до определенного предела, а дальше снижение происходит медленно. Поэтому увеличение расхода на полосу перед клетью свыше Ч не дает значительного эффекта и нв сопровождается значительным снижением расхода на валки, а следовательно, суммарногорасхода на стан,Устройство для осуществления. предлагаемого способа состоит иэвалковой клети 7(8) с полосой, блока 9 сбора н хранения информации(запомннающее устройство), вычислительного устройства 10 дпя выборарасхода охлаждающей жидкости навалки и полосу, включающего матема 10 тическую модель 11 теплового проФилявалков, задатчиков 12 и 13 соответ,ственно расходов охладителя на поло.су и валки и блока 14 хранения ивывода расчитанных численных значений15 расхода.Для наглядности клеть условноизображена на блок-схеме в различныепериоды цикла прокатки клеть 7 припрокатке рулона, на котором осущесту вляется настройка, клеть 8 при прокатке текущего рулона.Способ осуществляют следующимобразом.В процессе прокатки рулона, накотором осуществляют настройку, вклети 7 через выбранкые интервалывремени измеряют скорость прокатки,натяжение и толщину полосы, температуру цодката, температуру и расходохладитвля, подаваемого на залки,ЗО температуру и .расход охладителя,подаваемого на полосу, суммарныйрасход на клеть.Эти величины в виде закодированного электрического сигнала вводятв запоминающий блок 9, в вычислительном устройстве 10 определяютфактический тепловой профиль валков при прокатке рулона, на кото. ром осуществляют настройку, и40 сравнивают Фактический тепловой профиль с заданныи. Начиная с нуля,увеличивают с помощью задатчика 12расход охладнтеля на полосу с ша-гом 5-10 от максимального расхода.45 Прн этом уменьшают расход на валкитак, чтобы фактический тепловой.проФиль бып неизменным и равньаазаданному.Измеренвае при каждом фиксированном расходе на полосу суимарныв расходы иа клеть сравнивают между собой, вводят в блок 14 информацию. о тех расходах на полосу и валкикоторые соответствуют минимуму суммарного расхода прк сохранении неизменным (равньаа заданному) тепловогопрофиля. При прокатке последуюарисрулонов партии на полосу к валкиподают эти расходы охладителя.Предлагаемы способ был осуществ 60 лвн на действукаавм стане 1700 припрокатке стали ДЗР 2/0,54 х 1000 наскорости 13 м/с. Для настройки выбралк третий рулон партии, когдапвреходныв процессы в валке практк5 чески закончились. Контроль тепло1031548ВВЮЭЮВ т Юю 4 ееее Расходохладителя надйа валка Суммарныйрасход наклеть, м /чм Расход охлади-. теля на полосум 3 Ч - - чм темпе рарравалКов, С Опыт/Р, м /чм 180 180 66, 5 25 120 145 65 40 105 67 110 бО 50 40 66,5 120 80 135 90 вого профиля осуществляли косвеннопо показаниям датчика температурывалков. При эксперименте принято,что заданному значению тепловогопрофиля соответствует задачная темпеИз таблицы видно, что при расходе охладителя на полосу перед клетью 40 мЗ/чм (опыт 3) суммарный расход наименьыий. Температура валков во ЗО всех опытах неизменна (66-67 С).Плоскостность не ухудвщлась.Поэтому для управления тепловым профилем при прокатке последукюих рулойов принят расход на полосу равуым , 35 40 м;чм, расход на валки 65 и /чм.таким обРазом, предяагаемцй способ позволяет путем соответствуюцего выбора расходов на валки н полосу снизить суммарный расход охладителя без 4 О С ратура рабочего валка равная 67 С.,Результаты эксперимента сведены в таблицу (для ускорения эксперимента шаг выбран 10-20 от максимального. 11снижения качества проката и тем самым обеспечить зкономию эмульсии,Из. приведенной таблицы следует, что экономия эмульсии прн прокатке тонкого листа меиее 0,6 мм) может составить 75 м/чм (опыты 1 и 3), что соответствует лф 40, З связи с тем, что экономия эмульсии при прокатке более толстого листа меньше ф 5), среднюю величину экономии можно принять равной 20.Экономический эффект от внедрения способа на четырехклетьевом стане составит около 60 тыс. руб.

СмотретьЗаявка

3421993, 13.04.1982

ЧЕРЕПОВЕЦКИЙ ФИЛИАЛ СЕВЕРО-ЗАПАДНОГО ЗАОЧНОГО ПОЛИТЕХНИЧЕСКОГО ИНСТИТУТА, ЧЕРЕПОВЕЦКИЙ ОРДЕНА ЛЕНИНА И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД ИМ. 50-ЛЕТИЯ СССР

ГАРБЕР ЭДУАРД АЛЕКСАНДРОВИЧ, ГОНЧАРСКИЙ АРКАДИЙ АЛЕКСАНДРОВИЧ, ДУБОВОЙ ИВАН ГЕРАСИМОВИЧ, ТАМАШЕВСКИЙ ЛЕОНИД АНДРЕЕВИЧ, ШАРАВИН МИХАИЛ ПЕТРОВИЧ

МПК / Метки

МПК: B21B 37/32

Метки: валков, листовых, прокатных, профилем, станов, тепловым

Опубликовано: 30.07.1983

Код ссылки

<a href="https://patents.su/6-1031548-sposob-upravleniya-teplovym-profilem-valkov-listovykh-prokatnykh-stanov.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления тепловым профилем валков листовых прокатных станов</a>

Предыдущий патент: Устройство для регулирования разнотолщинности полосы

Следующий патент: Способ транспортировки слябов при прокатке транзитом

Случайный патент: Устройство для контроля распределения ресурсов