Система автоматического регулирования профиля и формы полосы

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

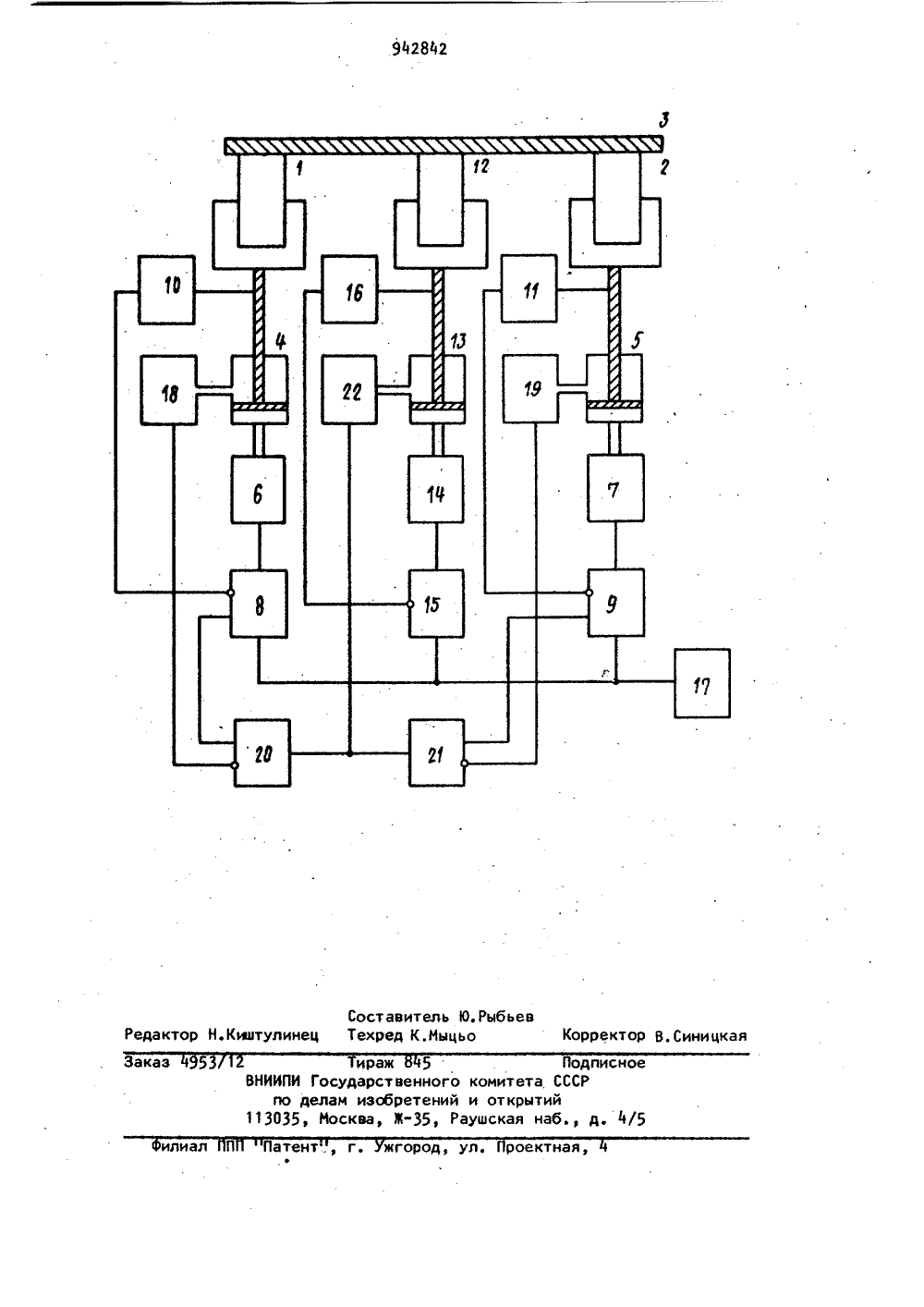

ОЬ ИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветсиикСоциалистическиеРеспублнн и 942842(53) УДК 621771. .503.51(088.8) Опубликовано 15. 07. 82. Бюллетень И 26 Дата опубликования описания 15. 07, 82(54) СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОФИЛЯ И ФОРМЫ ПОЛОСЫ1Изобретение относится к прокатному производству, а именно к системам регулирования технологических параметров на станах холодной прокатки,Известно устройство для устранения волнистости и коробоватости листового проката, в котором регулирование профиля и формы полосы производится следующим образом. Лист размещается между двумя параллельными опорными плитами, в которых смонтировано большое количество равномерно расположенных гидродомкратов и зажимается в вертикальном положении. Каждый домкрат содержит щуп, измеряющий искажение формы, для чего щупы одновременно подводятся к поверхности проката с двух сторон. Полученная информация поступает в блок, 2 о который вычисляет величину хода и усилия правки для каждого домкрата. Включаются домкраты, расположенные только с выпуклой стороны поверхности, которые осуществляют местный прогиб проката в сторону, обратную выпуклости 1 1,Недостатками устройства являютсягромоздкость и сложность конструкции, введение процесса регулирования формы листа не в темпе с процессом его прокатки, а после пореза налисты и установки каждого из них вопорные плиты.Известно также устройство регу 1"лирования профиля и формы полосы,содержащее секционный измеритель натяжения по ширине полосы, электромагниты, блоки сравнения и регулиро"вания, которое по информации от секционного измерителя натяжения управляет секциями электромагнитов, создающих различные по ширине полосыместные натяжения в ней, тем самымустраняя искажения формы в процессепрокатки 2.Недостатками таких устройств является невозможность их использова 942842ния для регулирования формы полосиз немагнитных материалов (например,меди, латуни, алюминия), а такжезапаздывание управляющего воздействия при устранении искажений формы ЮполосыНаиболее близким к предлагаемомупо технической сущности и достигаемому результату является устройстводля регулирования плоскостности металлического листа при прокатке. Плоскостностью прокатываемого листа управляют путем изменения распределе"ния натяжения по ширине листа с помощью коротких роликов, установленных по середине и краям полосы. Этиролики механически связаны со штока-.ми гидроцилиндров, которые в своюочередь через регулятор связаны сдатчиками формы. По информации от дат-,вчиков формы, установленных на удалении от регулирующих роликов, гидроцилиндры через штоки перемещаютролики и устраняют искажения формыполосы ,25Однако это устройство характеризуется необходимостью использованияпри регулировании формы полосы датчиков формы, что приводит к усложнению конструкции, запаздыванием вотработке сигналов искажения профиля и формы полосы (величина запаздывания определяется расстоянием меж"ду измерительными и регулирующими роликами); недостаточной точностью регулирования вследствие наличия погрешности в оценке формы полосы. Этотнедостаток возникает из-за расположения измерительных роликов на расстоянии от регулирующих и являетсярезультатом. дополнительного перераспределения внутренних напряжений вполосе на удалении от очага деформа"ции в соответствии с принципом СенВенана.Цель изобретения - улучшение качества прокатываемой полосы за счетустранения запаздывания в оценке ирегулировании формы полосы. Указанная цель достигается тем, что в устройстве, содержащем ролики, установленные по краям полосы, механически связанные со штоками первого и второго гидроцилиндров, а также ролик, установленный по середине полосы и механически связанный со штоком третьего гидроцилиндра, дополнительно установлены по числу гидроц или ндро в дат чи ки положения, датчики давления, электрогидравлические преобразователи, а также сумматоры и задатчик положения, причем гидравлические входы, первого и второго гидроцилиндров через электро- гидравлические преобразователи соединены с электрическими выходами первого и второго сумматоров, инверсные входы первого и второго сумматоров подключены к выходам первого и второго датчиков положения, которые своими входами механически соединены со штоками первого и второго гидроцилиндров, гидравлический же вход третьего гидроцилиндра через электро- гидравлический преобразователь соединен с электрическим выходом третьего сумматора, инверсный вход третьего сумматора подсоединен к выходу третьего датчика положения, который своим входом механически связан со штоком третьего гидроцилиндра, первые прямые входы первого, второго и третьего сумматоров подключены к выходу задатчика положения, кроме того, гидравлические выходы первого и второго гидроцилиндров подсоединены ко входам первого и второго датчиков давления, электрические выходы которых подсоединены к инверсным входам четвертого и пятого сумматоров, а гидравлический выход третьего гидроцилиндра подсоединен ко входу третьего датчика давления, электрический выход которого подсоединен к прямым входам четвертого и пятого сумматоров, выходы которых соединены со вторыми прямыми входами первого и второго сумматоров.За счет использования одних и тех же роликов как для измерения искажений формы полосы путем обработки сигналов от дополнительно установленных датчиков давления в полостях гидро- цилиндров, так и для регулирования искажений формы полосы путем воздействия на ролики со стороны гидроцилиндров с использованием датчиков положения, сумматоров и электрогидравлических преобразователей достигается устранение запаздывания в оценке и регулировании формы полосы, что приводит к повышению ее качества.На чертеже изображена схема предлагаемого устройства.Система автоматического регулирования профиля и формы полосы со5 9428 держит ролики 1 и 2, расположенные по краям полосы 3, механически связанные со штоками гидроцилиндров 4 и 5, гидравлические входы которых через электрогидравлические 6 и 7 преобразователи связаны с электрическими выходами сумматоров 8 и 9, инверсные входы которых подключены к выходам датчиков 10 и 11 положения соответственно, которые своими входа- в ми механически связаны со штоками гидроцилиндров 4 и 5, ролик 12, расположенный по середине полосы 3 механически связан со штоком гидроцилиндра 13, гидравлический вход которого 1 через электрогидравлический 14 преобразователь связан с электрическим выходом сумматора 15, инверсный вход сумматора 15 подключен к выходу датчика 16 положения, который своим вхо дом механически связан со штоком гидроцилиндра 13, первые прямые входы сумматоров 8, 9 и 15 подключены к выходу задатчика 17 положения. Кроме того, гидравлические выходы гидро цилиндров 4 и 5 подсоединены ко входам датчиков 18 и 19 давления, электрические выходы которых подключены к инверсным входам сумматоров 20 и 21, а гидравлический выход гидроци- зо линдра 13 подсоединен ко входу датчика 22 давления, электрический выход которого подключен к прямым входам сумматоров 20 и 21,.выходы которых связаны со вторыми прямыми входамисумматоров 8 и 9.Устройство работает следующим об" разом.Перед началом прокатки ролики 1, 2 и 12, установленные на выходе из кле- в ти по середине и по краям полосы 3, находятся в крайнем нижнем положении. После заправки полосы 3 в последующую клеть или на моталку по команде от устройства наличия металла в вал ках последующей клети, или от датчика тока привода моталки подается сигнал из задатчика 17 положения через сумматоры 8, 9 .и 15 на входы электрогидравлических 6 7 и 14 преобразователей Выходной сигнал задатчика 17 положения характеризует заданное положение роликов 1, 2 и 12. воздействующих на прокатываемую полосу 3 с усилием , соответствующим заданному натяжению,Задание на исходное положение роликов 1, 2 и 12 выбрано по середине диапазона его возможного изменения. 42 6Под действием этого сигнала электро- гидравлические 6, 7 и 14 преобразователи изменяют давления в полостях гидроцилиндров 4, 5 и 13, вызывая перемещения их штоков, связанных с роликами 1, 2 и 12. Датчики 1 О, 11 и 16 положения механически связанные со штоком гидроцилиндров 4, 5 и 13 соответственно и характеризующие положение роликов 1, 2 и 12, вырабатывают сигналы отрицательной обратной связи по положению этих роликов и подают их на инверсные входы сумматоров 8, 9 и 15. В результате при прокатке ролики 1, 2 и 12 находятся на заданном уровне от нижнего исходного положения и воздействуют на полосу 3 при отсутствии искажений форимы типа "волна или "короб" с равными усилиями. При этом выходные сигналы датчиков 18 и 22 давления, которые гидравлически связаны с полостями гидроцилиндров 4 и 13, поступают соответственно на инверсный и прямой входы сумматора 20 и на выходе его связанном со вторым прямым входом сумматора 8, отсутствуют сигналы.Аналогично выходные сигналы датчиков 19 и 22 давления, которые гидравлически связаны с полостями гидроцилиндров 5 и 13 поступают, соответственно на инверсный и прямой входы сумматора 2 1 и на выходе его, связанном со вторым прямым входом сумматора 9, отсутствует сигнал,При появлении дефекта формы полосы 3 типа "волна", что сопровождается увеличением вытяжки и уменьшением натяжений по краям полосы по сравнению с ее серединой, уменьшаются усилия воздействия полосы 3 на ролики 1 и 2, расположенные по краям полосы 3 относительно усилия, воздействующего на ролик 12, что приводит к уменьшению величины сигналов на выходах датчиков 18 и 19 давления по сравнению с величиной сигнала на выходе датчика 22 давления, в результате чего на выходах сумматоров 20 и 21, появляются положительные сигналы по 1 ступающие на вторые прямые входы сумматоров 8 и 9Под действием этих сигналов электрогидравлические 6 и 7 преобразователи через гидроцилиндры 4 и 5, штоки которых связаны с роликами 1 и 2 увеличивают усилия воздействия роликов 1 и 2 на полосу 3 по ее краям, 7 9428 что приводит к такому перераспреде" лению удельных натяжений поширине полосы, которое посредством поперечного перераспределения деформации сплющивания в межвалковых зазорах 5 приводит к устранению дефекта формы полосы типа "волна".Аналогично при появлении дефекта формы полосы 3 типа "короб", что со" провождается уменьшением вытяжки и увеличением натяжений .по краям полосы по сравнению с ее серединой, увеличиваются усилия воздействия полосы на ролики 1 и 2, расположенные по краям полосы относительно усилия, 15 воздействующего на ролик 12, что привОдит к увеличению величины сигналов. на выходах датчиков 18 и 19 давлений, по сравнению с величиной сигнала на выходе датчика 22 давления, в: резуль о тате чего на выходах сумматоров 20 и 21 появляются отрицательные сигналы, поступающие на вторые прямые входы сумматоров 8 и 9.Под действием этих сигналов элект рогидравлические 6 и 7 преобразователи через гидроцилиндры 4 и 5, штоки которых связаны с роликами 1 й 2, уменьшают усилия воздействия роликов 1 и 2 на полосу 3 по ее краям, зв что приводит к такому перераспределению удельных натяжений по ширине полосы, которое посредством поперечного перераспределения деформации сплющивания в межвалковых зазорах приводит к устранению, дефекта формы полосы типа "короб".Экономический эффект от внедрения системы по предварительному расчету 400 тыс, руб. в гоД.4 вформула изобретенияСистема автоматического регулирования профиля и формы полосы, содержащая ролики, установленные по краям полосы, механически связанные со штоками первого и второго гидро- цилиндров, а также ролик, установлен" ный по середине полосы и механически связанный со штоком третьего гидроцилиндра, о т л и ч а ю щ а я с я тем, что, с целью .улучшения качества прокатываемой полосы за счетустранения запаздывания в оценке ирегулировании ее формы, в ней дополнительно установлены по числу гидроцилиндров датчики положения, датчики давления, электрогидравлическиепреобразователи, а также сумматорыи задатчик положения, причем гидравлические входы первого и второго гидроцилиндров через электрогидравлические преобразователи соединены с элек-трическими выходами первого и второгосумматоров, Инверсные входы первогои второго сумматоров подклюЧены к выходам первого и второго датчиков положения, которые своими входами механически .соединены со штоками первого и второго гидроцилиндров, гидравлический же вход третьего гидроцилиндра через электрогидравлический преобразователь соединен с электрическимвыходом третьего сумматора, инверсный вход третьего сумматора подсоединен к выходу третьего датчика положения, который своим входом механически соединен со штоком третьегогидроцилиндра, первые прямые входыпервого, второго и третьего сумматоров подключены к выходу задатчикаположения, кроме того, гидравлическиевыходы первого и второго гидроцилиндров подсоединены ко входам первогои второго датчиков давления, электрические выходы которых подсоединены кинверсным входам четвертого и пятого сумматоров, а гидравлический выходтретьего гидроцилиндра подсоединен ковходу третьего датчика давления, электрический выход которого подсоединен к прямым входам четвертого и пятого сумматоров, выходы которых соединены со вторыми прямыми входамипервого и второго сумматоров,Источники информации,принятые во внимание при экспертизе 1. Патент Японии Мф 52-2714,кл. 12 С 311, 1976. 2. Авторское свидетельство СССР М 523733, кл. В 21 В 7/06, 1974,3. Патент Великобритании И 1501836, кл. В 21 В 37/06, 1977,942842 Зэка ираж 5 НИИПИ Государственного комитпо делам изобретений и отк 13035, Москва, Ж"35, Раушска Патент г лиал од, ул. Проек едактор Н.Кинтулин Составитель Ю. РыбьТехред К.Мыцьо орректор В, Синицкая Подписноета СССРытийнаб., д, 4/5

СмотретьЗаявка

3223320, 26.12.1980

КИЕВСКИЙ ИНСТИТУТ АВТОМАТИКИ ИМ. ХХУ СЪЕЗДА КПСС

ЗАЛЕВСКИЙ ЕВГЕНИЙ АЛЕКСЕЕВИЧ, ЦВЕТКОВ ВАЛЕРИЙ НИКОЛАЕВИЧ

МПК / Метки

МПК: B21B 37/28

Опубликовано: 15.07.1982

Код ссылки

<a href="https://patents.su/5-942842-sistema-avtomaticheskogo-regulirovaniya-profilya-i-formy-polosy.html" target="_blank" rel="follow" title="База патентов СССР">Система автоматического регулирования профиля и формы полосы</a>

Предыдущий патент: Устройство для регулирования натяжения полосы на непрерывном прокатном стане

Следующий патент: Устройство для изменения расстояния между валками

Случайный патент: Способ обработки изделий на поточно-глобоидном технологическом модуле