Способ приготовления углеродсодержащей массы для графитированных изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 896857

Авторы: Остроумов, Петров, Филимонов, Финкельштейн, Холин

Текст

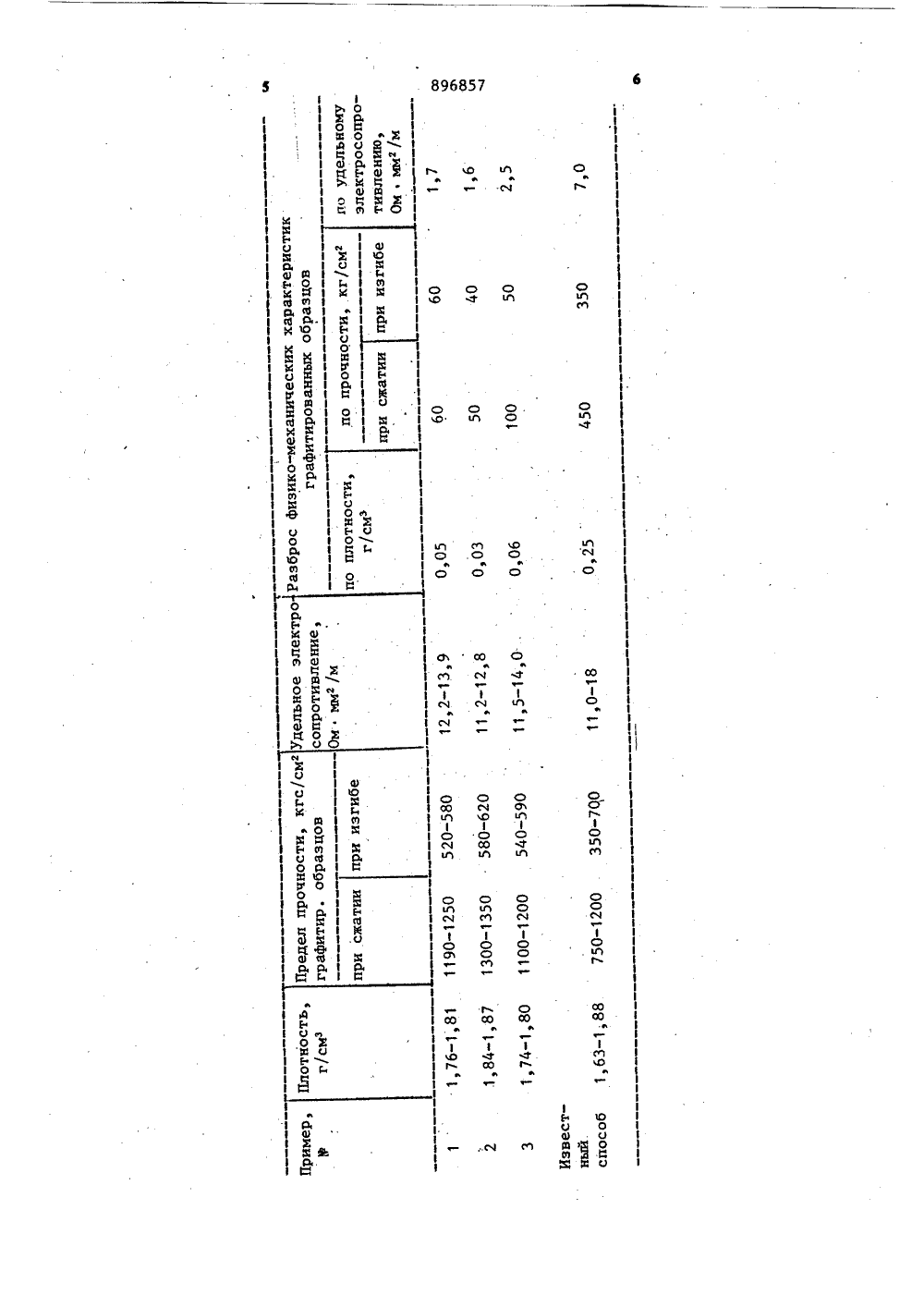

.8) ЕНИЯ ГРАФ ющии переса с радиаль" ю вращенпе темЖ 00ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ У СВИДЕТЕЛЬСТ(54)(57) 1. спосоБ пРиготовл УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ТИРОВАННЫХ ИЗДЕЛИЙ, включа мешивание измельченного кокпеком при движении массы в ном направлении со скорость ния 15-35 м/с при нагреве в(и ЯОо 1 А пературы размягчения пека, о т л и" ч а ю щ и й с я тем, что, с целью повышения стабильности физико-механических свойств графитированных изделий, массу дополнительно перемещают в горизонтальном направлении непрерывно.с линейной скоростью 0,05-0,30 м/с при нагреве. на 100- 150 С выше температуры размягчения пека.2. Способ по п. 1, о т л и ч а ю-. щ и й с я тем, что используют не- прокаленный нефтяной кокс фракции -0,09 мм и перемешивание .ведут в течение 60-90 с,96857 2 10 15 20 25 30 35 1 Ю 45 50 1 8Изобретение относится к областиполучения графитированных изделий,более конкретно к способам приготовления коксопековых масс при изготовлении графитированных изделий дляхимической, металлургической и других отраслей промышленности.Известен способ получения графитированных материалов с приготовлением коксо-пековой композиции изнепрокаленного нефтяного кокса и каменноугольного среднетемпературногопека, по которому в пек, нагретыйОдо 120-150 С, вводят кокс с крупностью частиц до 0,15 мм. Компоненты перемешивают при температуре110-130 С в течение 1 ч при медленном перемещении массы (со скоростьюв радиальном направлении на концахлопастей порядка 0,5-1,0 м/с), полученную массу охлаждают и измельчают.Из пресс-порошка Формуют, обжигаюти графитируют заготовки.Графитированные изделия из коксопековой массы, приготовленной поданному способу, имеют значительныйразброс Физико-механических характеристик при большом выходе материала с пониженными характеристиками,Это говорит о нестабильном качествекоксо-пековой массы, т.е. о низкойтехнологической эффективности данного способа смешиванияИзвестен способ приготовленияуглеродсодержащей массы смешиваниемкокса с пеком в лопастном смесителепод механической нагрузкой от 0,2до 1,0 кгс/м . Графитированный материал, полученный из массы, приготовленной по этому способу, имеетнесколько более высокие физико-механические свойства, чем при смешивании без давления. Однако эти свойства по данном способу недостаточновысокие.Наиболее близким техническим решением является .способ приготовления углеродсодержащих масс для получения графитированных изделий смешиванием углеродного наполнителя -кокса с пеком в смесителе с радиальной скоростью перемещения 5-50 м/св течение 5-15 мин при, например,150 С (на 63 С выше температурыразмягчения пека),Этот способ приготовления масспозволяет несколько улучшить качество графитированного материала. Однако этот способ не совершенствуетосновную операцию приготовлениямассы: смешивание наполнителя сосвязующим, поскольку эта операцияосуществляется только с перемещением массы в радиальном направлении.Полученные графитированные изделия имеют большой разброс (нестабильные) и сравнительно невысокие Физико-механические характеристики графитированных изделий,Цель изобретения - повышениестабильности физико-механическихсвойств графитированных изделий,Цель достигается тем, что в способе приготовления углеродсодержащей массы, включающем перемешивание измельченного кокса с пекомпри движении массы в радиальномнаправлении со скоростью вращения15-35 м/с массу дополнительно непрерывно перемещают в горизонтальном направлении со скоростью 0,050,30 м/с при нагреве массы на 100 о150 С выше температуры размягченияпека,Кроме того, используют непрокаленный нефтяной кокс Фракции-0,09 мм и перемешивание ведут втечение 60-90 с.Горизонтальное перемещение массы, осуществляемое при перемешивании.одновременно с перемещением врадиальном направлении, обеспечивает более эффективное смешиваниекомпонентов, Масса становится болеегомогенной, за счет этого повышают ся и стабилизируются Физико-механические свойства графитированных из"делий. Кроме того, высокие скоростиперемещения массы вызывают интенсивное трение частиц кокса междусобой, а также о стенки смесительной камеры, благодаря чему температура смешивания становится вышетемпературы размягчения пека на 100150 С. Высокая температура смешивания в указанных пределах пластифицирует массу, улучшает ее гомогенность и содействует более глубокому протеканию процесса поликонденсации связующего. Указанные причиныстабилизируют физико-механическиехарактеристики графита. Использование непрокаленногонефтяного кокса Фракции -009 смобеспечивает высокие физико-механические свойства графитированныхиэделий.Перемещение массы в радиальномнаправлении со скоростью вращенияменее 15 м/с и в горизонтальномс линейной скоростью менее0,05 м/с приводит к разнородностиполучаемой массы, что вызывает значительный разброс физико-механических характеристик графита.Кроме того уменьшение скоростиперемещения массы снижает температуру процесса смешивания более чем нао100 С, уменьшает пластичность массы,а также прочность и плотность графита.Увеличение линейной скорости перемещения массы более чем 0,30 ирадиальной более 35 м/с вызываетинтенсивный подъем температурысмешивания (250 С) за счет трениячастиц кокса между собой и стенками камеры смесителя, Кроме того,соударения частиц изменяют гранулометрический состав кокса, а вследствие высоких температур смешивания пек обедняется легкоподвижнымифракциями, масса становится менеепластичной и прочность, а такжеплотность графита значительноуменьшается,Смешение массы менее 60 с вызывает неоднородность углероднойкомпозиции, увеличивает брак поструктуре и ухудшает физико-механические характеристики графита,Проводить процесс смешиванияболее 90 с нецелесообразно, таккак температура процесса смешиваРния более чем на 150 С превышаеттемпературу размягчения пека,пластичность массы уменьшается и,как следствие, снижается прочностьи плотность графита,П р и м е р 1. Состав коксопековой композиции,мас.7:Нефтяной непрокаленныйкокс фракции -0,09 мм 60Пек каменноугольный,температура размягчения 72 С 40Заданное количество непрокаленного кокса марки КНПС ГОСТ 22898-78фракции -0,09 мм с температурой20 С и среднетемпературный камен ноугольный пек ГОСТ 10200-73, нагретый до температуры 110 С, с помощью40 45механические характеристики графитированных образцов из углеродсодержащей массы, приготовленном.по предложенным примерам и по известному способу (при использовании непрокаленного нефтяного кокса), а также разброс физико-механических характеристик по 18 образцам для каждогоопределения. 5055 10 15 20 25 30 35 автоматических дозаторов подают вкамеру непрерывного скоростногосмесителя. Скорость вращения и линейная скорость перемещения массысоставляют соответственно 35 и0,30 м/с, время смешивания ингредиентов 60 с, температура процессасмешивания 220 С (т,е, вьппе темпеоратуры размягчения пека на 150 С).Полученную массу дробят до.кусков 15-25 мм, диспергируют до фракции -0,09 мм. Затем пресс-порошокформуют в закрытой матрице при температуре 20 С и давлении 600 кгс/см.Полученные заготовки ф = 140 и180 мм обжигают в коксовой засыпке при непрерывном подъеме температуры со скоростью 3,1 С/ч до1100 С, с выдержкой при максимальной температуре в течение 20 ч, графитацию заготовок ведут в промьппленРных печах до температуры 2400 С,со скоростью 40 С/ч и выдержкойпри максимальной температуре 5 ч.П р и м е р 2. Отличается отпредыдущего скоростью вращениямассы и линейной скоростью равных,соответственно, 20 и 0,14 м/с,временем смешения массы 75 с, атакже температурой массы в процессеосмешения, которая на 128 С вышетемпературы размягчения пека,П р и м е р 3. Отличается отпредыдущих примеров скоростьювращения массы и линейной скоростьюравных, соответственно, 15,0 и0,05 м/с, временем смешения массы90 с, а также температурой массыв процессе смешения, которая на100 С выше температуры размягчения пека, Кроме того, полученнаяиз смесителя масса с температурой100 С без включения в технологиюразмола и диспергирования формуетсяв обогреваемой пресс-форме, с температурой стенки пресс-формы 110 С,при давлении 400 кгс/см.В таблице представлены физикоо3 Э Ф СОД ф о л л СЧ СЧ си СО 1 О л11Составитель Т, Ильинская Техред А.Бабннец . Корректор М.Самборс. Редактор Л.Письман Заказ 4470/1 Тираж 462 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб д. 4/5филиал ППП "Патент", г,ужгород, ул.Проектная, 4 Из приведенной таблицы следует, что одновременное перемещение смешиваемой массы в радиальном и го-, ризонтальном направлениях со скоростями соответственно 15-35 м/с э и 0,05-0,30 м/с на 100-150 С выше температуры размягчения пека повышает эффективность перемешивания и это обеспечивает в графитированном материале более высокие и более 1 О стабильные значения физико-механических характеристик.Так величина прочности при изгибе у известного графита изменяется. 78(разброс) на 507, а по предлагаемому способу, во 2-ом примере только на 3,87 Также ,и разброс плотности у известного графита в 8 раэ больше, чем у графита изготовленного по предлагаемому способу. Наиболее предпочтительным для изготовления графитированных изделий является пример 2, где получены более высокие и стабильные физико- механические характеристики.

СмотретьЗаявка

2983015, 12.06.1980

ПРЕДПРИЯТИЕ ПЯ М-5409

ОСТРОУМОВ Е. М, ПЕТРОВ К. Г, ФИЛИМОНОВ В. А, ФИНКЕЛЬШТЕЙН Л. А, ХОЛИН А. Г

МПК / Метки

МПК: C01B 31/04

Метки: графитированных, массы, приготовления, углеродсодержащей

Опубликовано: 15.06.1985

Код ссылки

<a href="https://patents.su/5-896857-sposob-prigotovleniya-uglerodsoderzhashhejj-massy-dlya-grafitirovannykh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ приготовления углеродсодержащей массы для графитированных изделий</a>

Предыдущий патент: Способ получения олигоэфиров щавелевой кислоты

Следующий патент: Способ измерения энергии электронов в пучке

Случайный патент: Устройство для управления приводом выдвижения телескопического захвата стеллажного крана-штабелера