Способ получения галоидсодержащих каучукоподобных сополимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

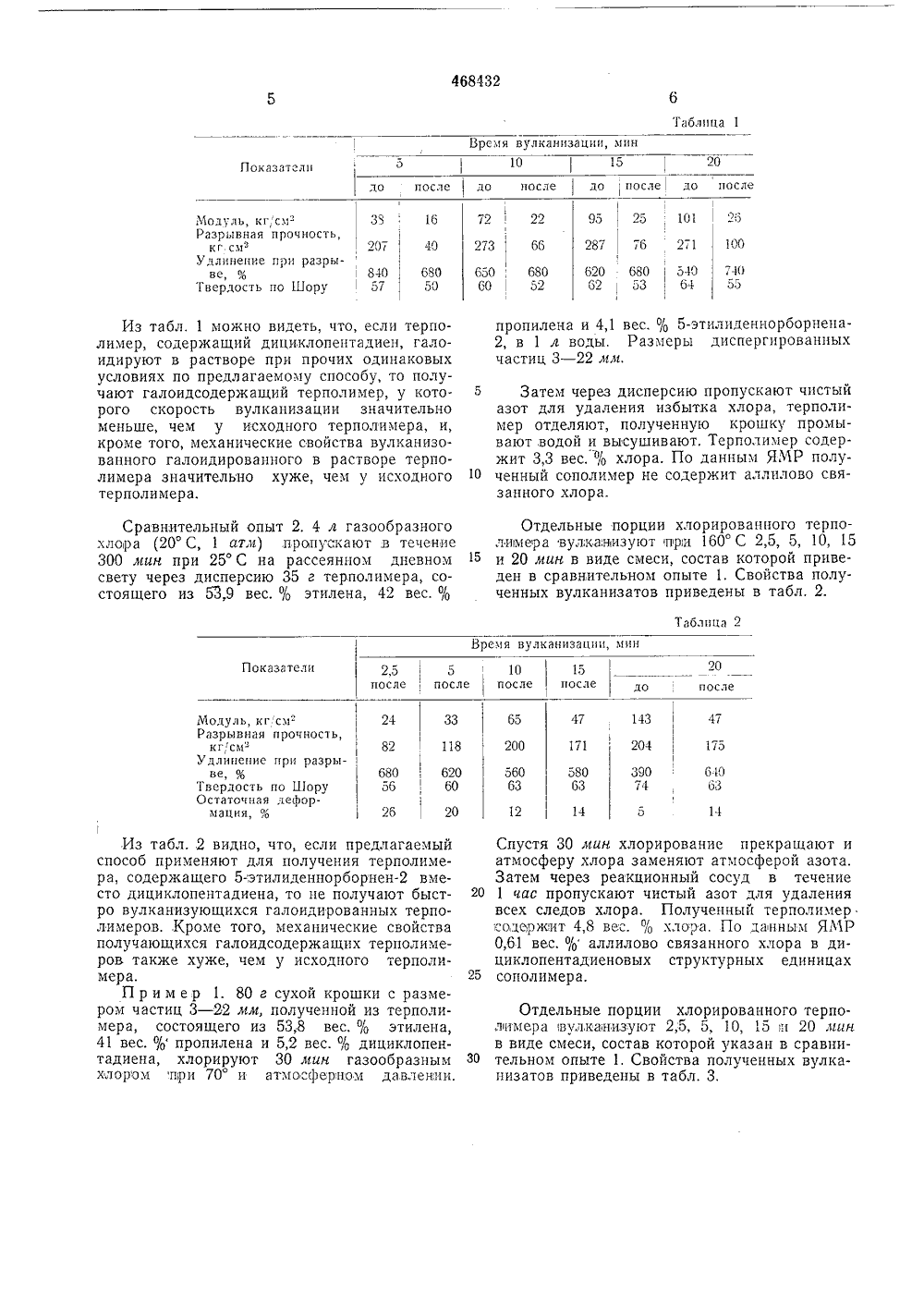

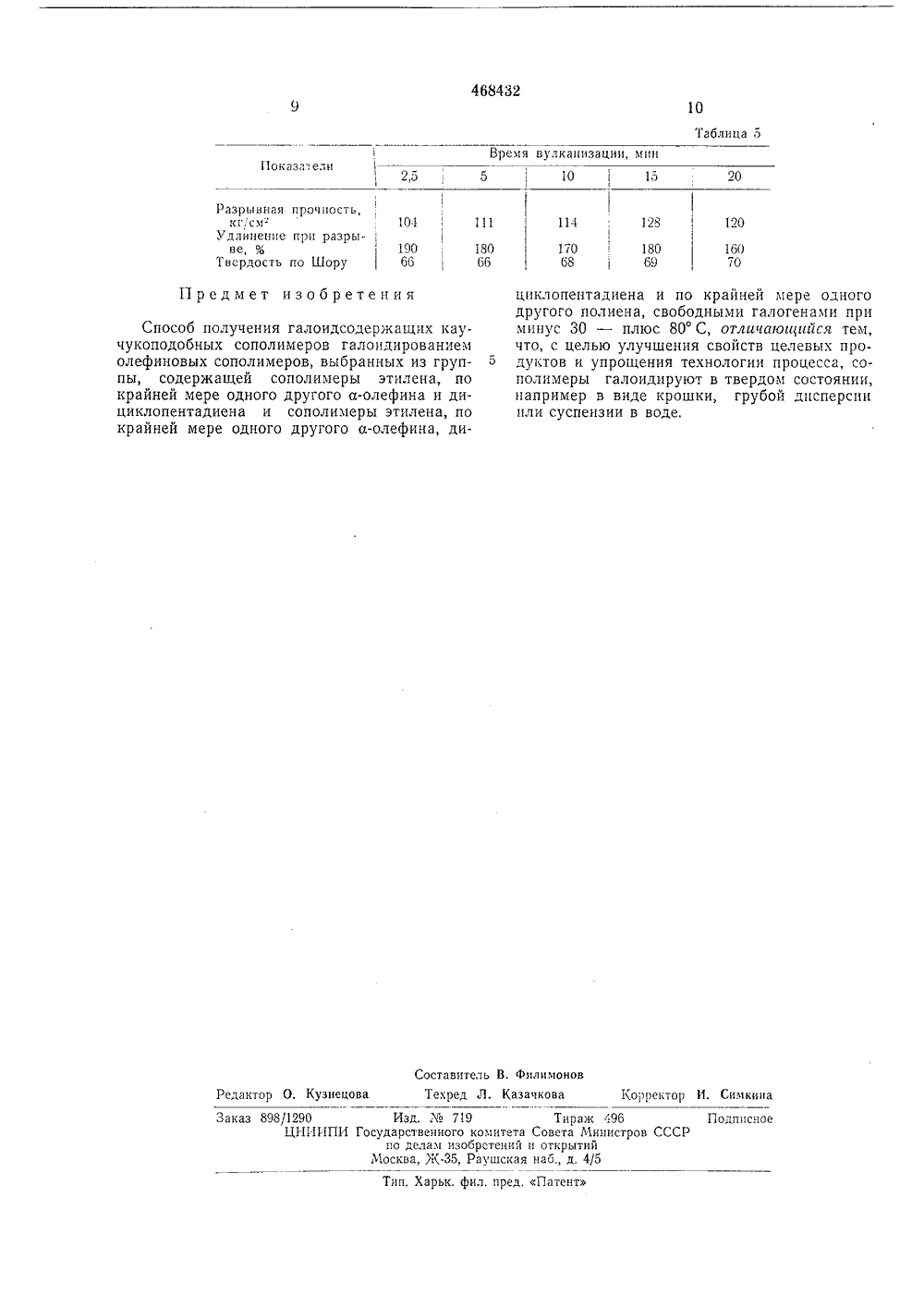

(и)468432 ОПИСАНИЕИЗОБРЕТЕН ИЯК ПАТЕНТУ Союз Советских Социалистических Республик31) Зависимый ст патента -(33) Нидерланды ч, С 081 27/03 ГосударственныйСовета Мииист митет ров СССРзобретеиий(088.8) 75, Бюллетень Ло 15 п) олнковано по делам крытии нубликования описания 10.12.7 Дат(72) Авторы изобретения Иностранцыдт Адольф Альберт ШоенИоганнес Розалия Фиссерн Герард фан дер Санген(Нидерланды) Левхар ринус и Жа 3 аявитель ЛОИДСОДЕРЖ О ПОЛИМЕРОВ 54) СПОСОБ ПОЛУЧЕНИ КАУЧУКОПОДОБНЬ Изооретение относится к способам получения модифицированных олефиновых сополимеров, в частности галоидсодержащих каучукоподобных сополимеров.Известен способ получения галоидсодержащих каучуконодобных сополимеров галоидированием сополимеров этилена, по крайней мере одного другого а-олефина и по крайней мере одного полиена, например гексадиена,4,5-этилиденнорборненаили дициклопентадиена (сополимер в дальнейшем обозначаемый ЕРДМ), свободными галоидами при минус 30 - плюс 80 С, причем сополтомеры находятся в виде растворов в органических растворителях. Однако галоидирование проводят в таких условиях, что часть органического растворителя также галоидируется. Хотя галоидирование можно проводить в органических растворителях уже содержащих галоид, например в четыреххлористом углероде, но сам ЕРДМ получают в других растворителях, вследствие чего необходимо выделять его из растворителя, в котором он получен, а затем растворять в насыщечном галоидом органическом растворителе. Такой способ дорог, кроме того, ЕРДМ очень медленно растворяется во всех органических растворителях.Предлагается галоидировать сополимер, содержащий звенья дициклопентадиена, в твердом состоянии, например в виде крошки,грубой дисперсии или суспензии в воде. Это позволяет улучшить свойства продуктов и упрост 1 нть технолопию дроцесса.Сополимеры, содержащие дициклопентадиен, не могут быть галоидированы в растворе молекулярным галоидом с получением быстро вулканизующихся галоидсодержащих сополимеров, если галоидирование осуществляют в гомогенной фазе, физические и меха нические свойства таких сополимеров значительно хуже, чем у немодифицированных сополимеров.Неожиданно оказалось, что содержащиедициклопентадиен сополимеры могут быть га лоидированы в пегомогенной фазе, т. е. втвердой фазе, но в остальном при таких же условиях и давать быстро вулканизующиеся галоидсодержащие сополимеры, которые легко могут вулканизоваться вместе с сильно ненасыщенными каучуками и давать продукты, обладающие особенно хорошими физическими и механическими свойствами.Каучуковые сополимеры по крайней мереодного из а-алкенов, дициклопентадиена и по 25 желанию одного из других лолиенов обычноявляются производными этилена, пропилена и/или бутилена, дициклопентадиена и возможно других полиенов, Такие сополимеры обычно содержат 20 - 74,7 вес. % этилена, З 0 25 - 79,9 вес. /, по крайней мере одного из55 60 55 о-алкепов, например пропилена, и 0,3 - 20 вес. о/о дицпклопентадиена,Галоидирующим агентом может быть молекулярный галоид, в частности хлор или бром, или смесь двух или более галоидов, например смесь хлора и брома. Хлор предпочтительнее, так как скорость подачи его можно легко ,регулирозать даже прп комнатной температуре,Молекулярный галоид обычно применяют в большом избытке по отношению к степени ненасыщенности в полимере, например в количествах 0,5 - 20, предпочтительно 1 - 8, лоль на 1 г экв ненагышенности гополдмера. Однако, если желательно, то можно употреблять галоид в меньшем количестве.Галоидировать сополимер можно при температурах до 80 С, обычно при минус 80 - плюс 50 С.Сополимеры, содержащие дициклопентадиеп, могут быть галоидированы в любой подходящей форме при условии, что они в твердом виде, например в форме пластин, листов, прядей и крошек. Галоидирование можно осуществлять, если ЕРДМ находится в виде грубой Лисперсни или сугписзия 1 в нерастворяюией жидкости, например в воде. Предпочтительно ЕРДМ применять в вихре водосгдс 1 ржагцей или безводной крошии или в форме водной дисперсии, в виде которой обычно получается, в частности с твердыми частицами размером 2 - 3 ялс и содержанием воды 0,01 - 100 (вес. о/оГалоидирование по предлагаемому способу можно проводить при рассеянном дневном свете, но желательно в отсутствие света.В зависимости от типа галоида и количества взятого полиена, сополимеры галоидируют до содержания галоида 0,1 - 17, предпочтительно 0,5 - 5, вес. о/, галоида, считая на сополимер. В отличие от галоидированных сополимеров, полученных другими путями, иредлагаемье галоидированные сополимеры содержат не менее 0,35 вес. % аллилгалоидпых групп;в циклопентадиеновых группах сочолимера.В галоидированные сополимеры можно вводить добавки, обычно применяющиеся для каучуковых сополимеров, например окись цинка, окись магния, стеариновую кислоту, геру, антиокгиданты, ускорители вулканцзац:и, .вещества для повышения клейкости, Красители, сажу и пигменты, Наполнители усиивающего;пли неугилдвающего характера, например мел, каолин и сажу, или наполни- тельные масла также можно добавлять в сополимер, если желательно такие добавки могут частично присутствовать во время получения негалоидированного сополимера и/или во время стадии галоидирования,Галоидированные сополимеры, полученные предлагаемым способом, могут быть вулканизированы любым подходящим способом, например с помощью окиси цинка и/или окиси магния, возможно в присутствии серы и/или 1 О 1 о 20 25 Зо 35 ао 45 50 ускорителей вулканизации, например производных гуанидина, меркаптобензтиазолов, тиурамов и тиурамдисульфпдов. При желании можно применять источники свободных радикалов. Обычно употребляют вулканизаторы на основе серы и окиси цинка и/или окиси магния.Предлагаемые сополимеры можно смешивать в любом соотношении с сильно ненасыщенными каучуками, например с природным стиролбутадиеновым каучуком, полибутадиеновым, полиизопреновым, и сополимерами акрилонитрила и/или бутадиена. Полученные таким образом смеси легко вулканизуются и дают продукты, обладающие прекрасными физическими и механическими свойствами.Галоидированные сополимеры, полученные предлагаемым способом, можно применять для многих целей, например в производстве автомобильных шин, для придания ударной прочности термопластам, например полиэтилену, полипропилену, полистиролу или поливинилхлориду, в качестве исходного материала для приготовления латексов, в качестве примесей к битумам, в качестве исходного материала для процессов крафт-полюмеризации.В предлагаемых примерах разрывную прочность, модуль и удлинение при разрыве определяли по ХЕИ 5602 (тип, 3). Под модулем понимается модуль при 300%-ном удлинении. Твердость измеряли по МЕХ 5601 и выражали в числах Шора А. Остаточную деформацию измеряли по ИЕИ 5606.Сравнительный опыт 1, 4 л газообразного хлора (считая лри 20 С,и давлении 1 атл) пропускают при 25 С в течение 1 час на рассеянном дневном свету через раствор 50 г терполимера, состоящего из 52,3 вес.% этилена, 43.вес. /, пропилена и 4,7 вес. % дициклопентадиенав 1 л гептана. Затем для удаления избытка хлора через раствор пропускают чистый азот. После обработки раствора термополимера горячей водой и сушки получают приблизительно 50 г каучукового терполимера, содержащего 3,8 вес. /о хлора, По данным ЯМР полученный таким образом галогенированный сополимер содержит только 0,11 вес, % аллилово связанного хлора, в дициклопептадиеновых структурных единицах сополимера. 100 вес. ч. исходного полимера или хлорированного терполимера смешивают с 5 вес, ч. окиси цинка, 1 вес. ч. стеариновой кислоты, 50 вес. ч. высокоабразивной печной сажи, 0,5 вес, ч. 2-меркаптобензтиазола, 1 вес, ч, тетраметилтиурамдисульфида, 1,5 вес. ч, серы, 25 вег, ч. нафтеновой нефти. Затем отдельные порции смеси,вулканизуют 5, 10, 15 и 20 пан при 160 С. Результаты приведены в табл. 1 (до и после галоидирования даны найденные величины различных показателей вулканизатов исходного полимера и хлорированного терполимера).468432 1 аблица 1 Время вулканизации, мин 15 ( 20 10 Показатели до после до после до после до после 3816 72 1 22 6 95 25 , 101 Модуль, кг,см"Разрывная прочность,кг смУдлинение при разрыве, %Твердость по Шору 271 207 273 66 650 , 680 6052 100 287 , 76 620 680 6253 54064 84057 740 68050 5 Затем через дисперсию пропускают чистыйазот для удаления избытка хлора, терполимер отделяют, полученную крошку промывают водой и высушивают. Терполимер содержит 3,3 вес.% хлора, По данным ЯЧР полученный сополимер не содержит аллилово связанного хлора. Таблица 2 Время вулканизации, мин 20 Показатели 5 после10 после после 47 143 171204 Модуль, кг,см"Разрывная прочность,кг/см"Удлинение при разрыве, %Твердость по Шору Остаточная дефоргяация, % 65 24 33 82118 200 175 620 60 56063 390 74 58063 68056 26 ) 20 14 12 Из табл. 2 видно, что, если предлагаемый способ применяют для получения терполимера, содержащего 5-этилиденнорборненвместо дициклопентадиена, то не получают быст ро вулканизующихся галоидированных терполимеров. Кроме того, механические свойства получающихся галоидсодержащих терполимеров также хуже, чем у исходного терполимера.25П р и м е р 1. 80 г сухой крошки с размером частиц 3 - 22 мм, полученной из терполимера, состоящего из 53,8 вес. % этилена, 41 вес. % пропилена и 5,2 вес. % дициклопентадиена, хлорируют 30 мин газообразным 30 хлором тари 70 и атмосферном давлении. Из табл. 1 можно видеть, что, если терполимер, содержащий дициклопентадиен, галоидируют в растворе при прочих одинаковых условиях по предлагаемому способу, то получают галоидсодержащий терполимер, у которого скорость вулканизации значительно меньше, чем у исходного терполимера, и, кроме того, механические свойства вулканизованного галоидированного в растворе терполимера значительно хуже, чем у исходного терполимера. Сравнительный опыт 2. 4 л газообразного хлора (20 С, 1 атм) пропускают,в течение 300 мин при 25 С на рассеянном дневном свету через дисперсию 35 г терполимера, состоящего из 53,9 вес. % этилена, 42 вес. % пропилена и 4,1 вес. % 5-этилиденнорборнена, в 1 л воды. Размеры диспергированных частиц 3 - 22 мм. Отдельные порции хлорированного терполимера вулка:низуют прои 160 С 2,5, 5, 10, 15 и 20 мин в виде смеси, состав которой приведен в сравнительном опыте 1. Свойства полученных вулканизатов приведены в табл. 2. Спустя 30 мин хлорирование прекращают и атмосферу хлора заменяют атмосферой азота. Затем через реакционный сосуд в течение 1 час пропускают чистый азот для удаления всех следов хлора. Полученный терполимер содержит 4,8 вес. % хлора. По даиным ЯМР 0,61 вес, % аллилово связанного хлора в дициклопентадиеновых структурных единицах сополимера. Отдельные порции хлорированного терполимера вулканизуют 2,5, 5, 10, 15 и 20 мин в виде смеси, состав которой указан в сравнительном опыте 1, Свойства полученных вулкапизатов приведены в табл. 3.468432 Таблица 3 Время вулканизации, мин Показатели 255 10 15 ( 20 Модуль, кг/см" Разрывная прочность Удлинение при разрыве, %Твердость по Шору Остаточная деформация, % 232 212 228 1, 290 66215 212 232 199 280 65 3006 г 290 64 3064 8 5 Смесь из 70 вес. ч. галоидированного терполпмера, полученного соглаоно,примеру 1, и 30 вес. ч. сильно ненасыщенного стиролбутадиенового каучука (СКБ 1500) вулканизуют при 160 С в виде смеси следующего состава, 5 вес. ч:Каучук 100Масло (нафтеновое) 30Окись цинка 3Стеариновая кислота 2Высокоабразивнаяпечная сажа 50Фенил+нафтил амин 1Бензтиазид-циклогексилсульфонамид 1 1Сера 1,75 10 20 25 Таблица 4 В 1)сия вулканнзации, 11 нн Показатели 510 2,5 20 15 216219 225 300 , 315305 69о 9688, 8 8 210 Разрывная прочность,кг:сч-Удлиненне при разрыве,%Твердость по Шору Остаточная деформация, % 224 280 67 30070 8 содержит 4,0 вес. % хлора. По данным ЯМР галоидированный сополимер содержит 0,48 30 вес. % аллилово связанного хлора в циклопентадиеповых структурных единицах. Порции хлорированного терполимера вулканизуют при 160 С,в течение 2,5, 5, 10, 15 и 35 20 лин в виде смеси, состав которой указан .в сравнительном опыте. 1. Свойства полученных вулканизатов приведены в табл. 5. Свойства вулканизата, определенные после 20 мин вулканизации, следующие:Модуль, кг/см 192Разрывнаяпрочность, кг/см 192Удлинение приразрыве, % 300Твердость поШору 67Для сравнения аналогичный опыт совулП р и м е р 3. 100 г влажной каучуковой крошки, содержащей 50 г воды и полученной из 53,9 вес.% этилена, 42 вес. % пропилена и 4,1 вес, % дициклопентадиена, хлорируют 30 мин газообразным хлором при 25 С и атмосферном давлении. Через 30 мин хлорирование останавливают путем вытеснения хлора азотом. Затем реакционный сосуд продувают 1 час чистым азотом для удаления всех следов хлора. Полученный терполимер канизации выполняют с исходным (нехлорированным) терполимером. Свойства вулкапизата следующие:Модуль, кг/см 36Разрывнаяпрочность, кг/слР 38Удлинение приразрыве, % 330Твердость поШору 65Этот опыт ясно показывает, что немодифицированный терполимер и сильно ненасыщенный каучук не могут быть совулканизированы.П р и м е р 2. Повторяют сравнительный опыт 2, яо применяют терполимер, содержащий дициклопентадиен, как описано в примере 1. Получают терполимер, содержащий 3,8 вес. % хлора, который по данным ЯМР имеет 0,59 вес. % аллилово связанного хлора в дициклопентадпеновых структурных единицах.Порции хлорированного терполимера вулканизуют при 160 С в течение 2,5, 5, 10, 15 и 20 л 1 ин в виде смеси, указанной в сравнительном опыте 1. В табл, 4 приведены величины, полученные для различных показателей вулканизатов.468432 Таблица 5 Время вулкапизации, мин Показав елии2,55 1015 , 20 10111 190 180 66 1 66 114128 170180 6869 120 160 70 Предмет изобретения Составитель В, ФилимоновТекред Л. Казачкова Редактор О, Кузнецова Корректор И. Симкииа Подписное Заказ 898/1290 Изд. Хв 719 Тираж 496 ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобрстений и открытий Москва, Ж, Раушская наб., д. 4/5Тип. Харьк. фил. пред. Патент Разрывная прочность,кгпв смУдлинение при разрыве ооТвердость по Шору Способ получения галоидсодержащих каучукоподобных сополимеров галоидированием олефиновых сополимеров, выбранных из груп пы, содержащей сопол имер ы этилена, по крайней мере одного другого а-олефина и дициклопентадиена и сополимеры этилена, по крайней мере одного другого а-олефина, дициклопентадиена и по крайней мере одного другого полиена, свободными галогенами при минус 30 - плюс 80 С, отличаюирйся тем, что, с целью улучшения свойств целевых продуктов и упрощения технологии процесса, сополимеры галоидируют в твердом состоянии, например в виде крошки, грубой дисперсии или суспензии в воде.

СмотретьЗаявка

1864315, 22.12.1972

ЛЕВХАРДТ АДОЛЬФ АЛЬБЕРТ ШОЕН, МАРИНУС ИОГАННЕС РОЗАЛИЯ ФИССЕРЕН, ЖАН ГЕРАРД ФАН ДЕР САНГЕН

МПК / Метки

МПК: C08F 27/03

Метки: галоидсодержащих, каучукоподобных, сополимеров

Опубликовано: 25.04.1975

Код ссылки

<a href="https://patents.su/5-468432-sposob-polucheniya-galoidsoderzhashhikh-kauchukopodobnykh-sopolimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения галоидсодержащих каучукоподобных сополимеров</a>

Предыдущий патент: Способ получения(фторгексагалогенизопропоксиацетоксипропил) органосиланов

Следующий патент: Способ получения полипропилена с узким распределением молекулярного веса

Случайный патент: Машина для получения химических нитей