Способ обезмеживания оловосодержащих шлаков конвертирования черной меди

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

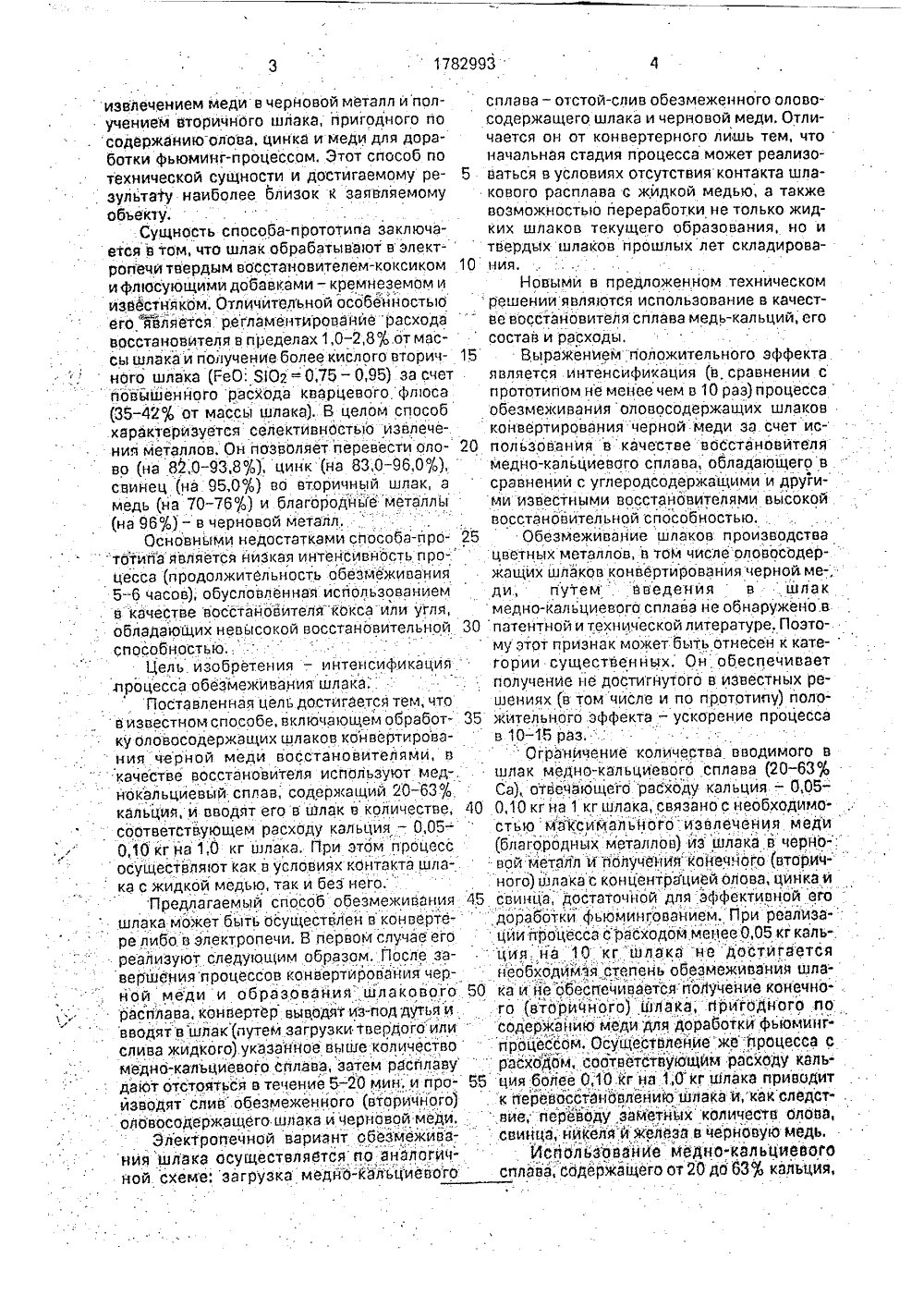

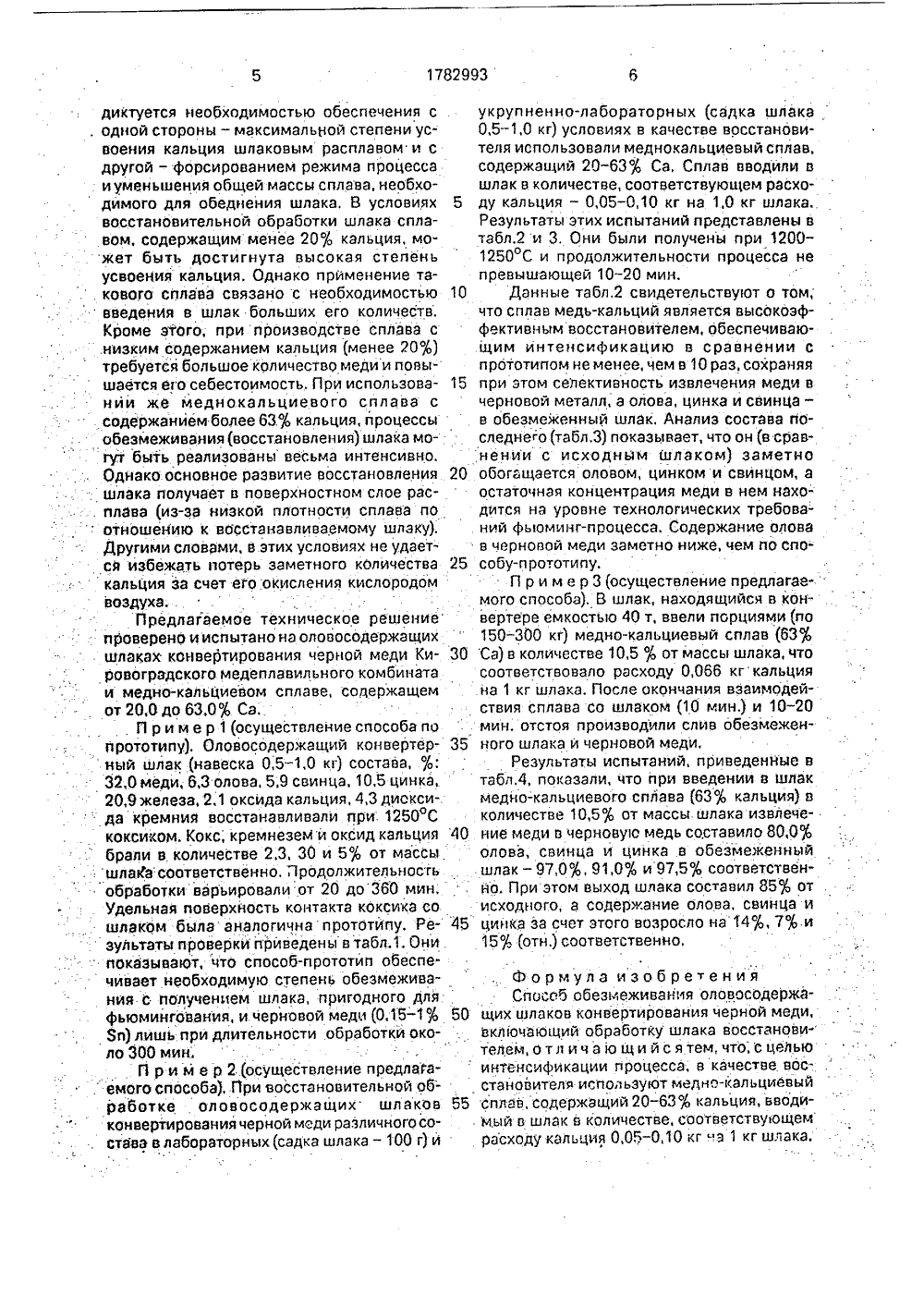

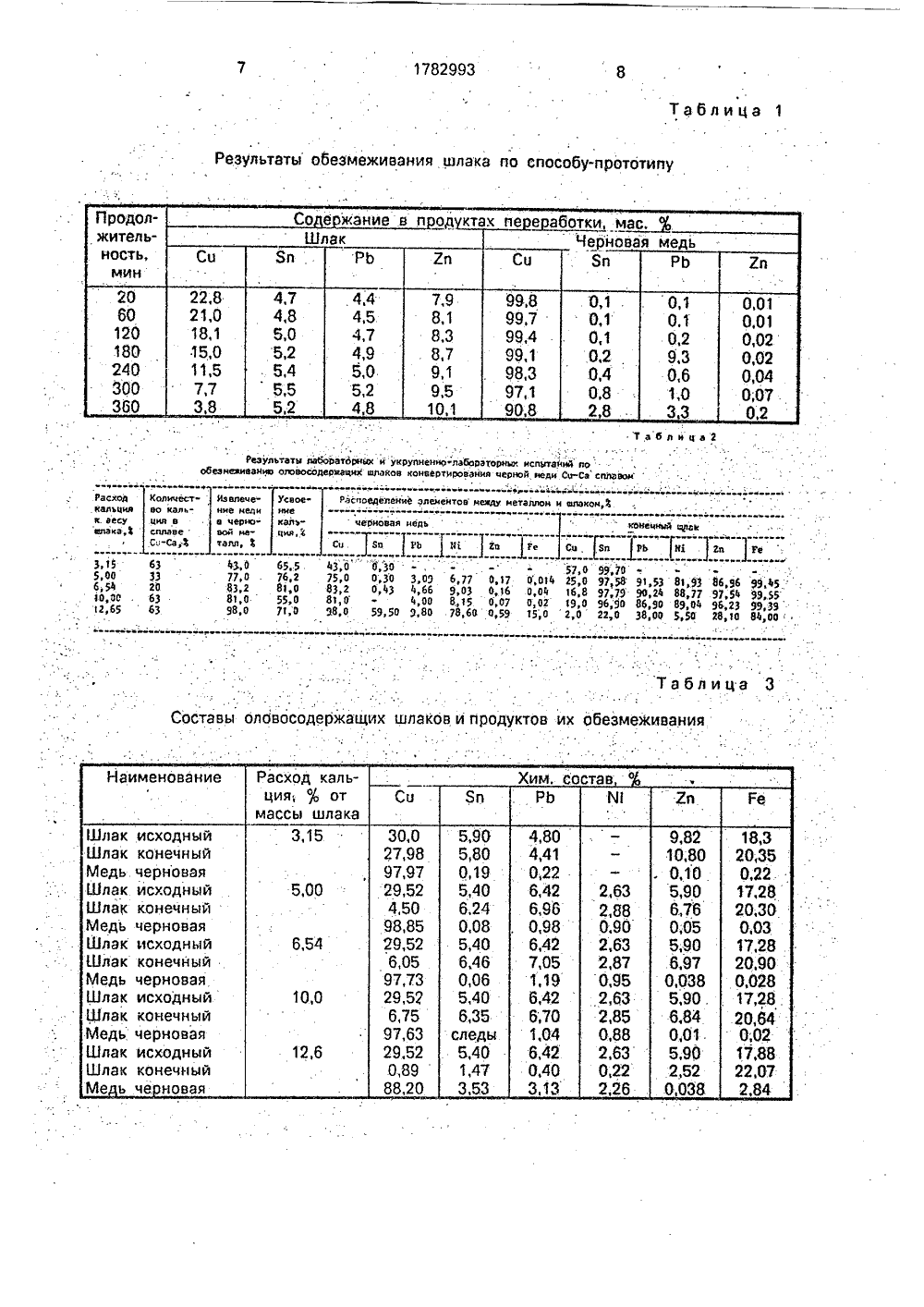

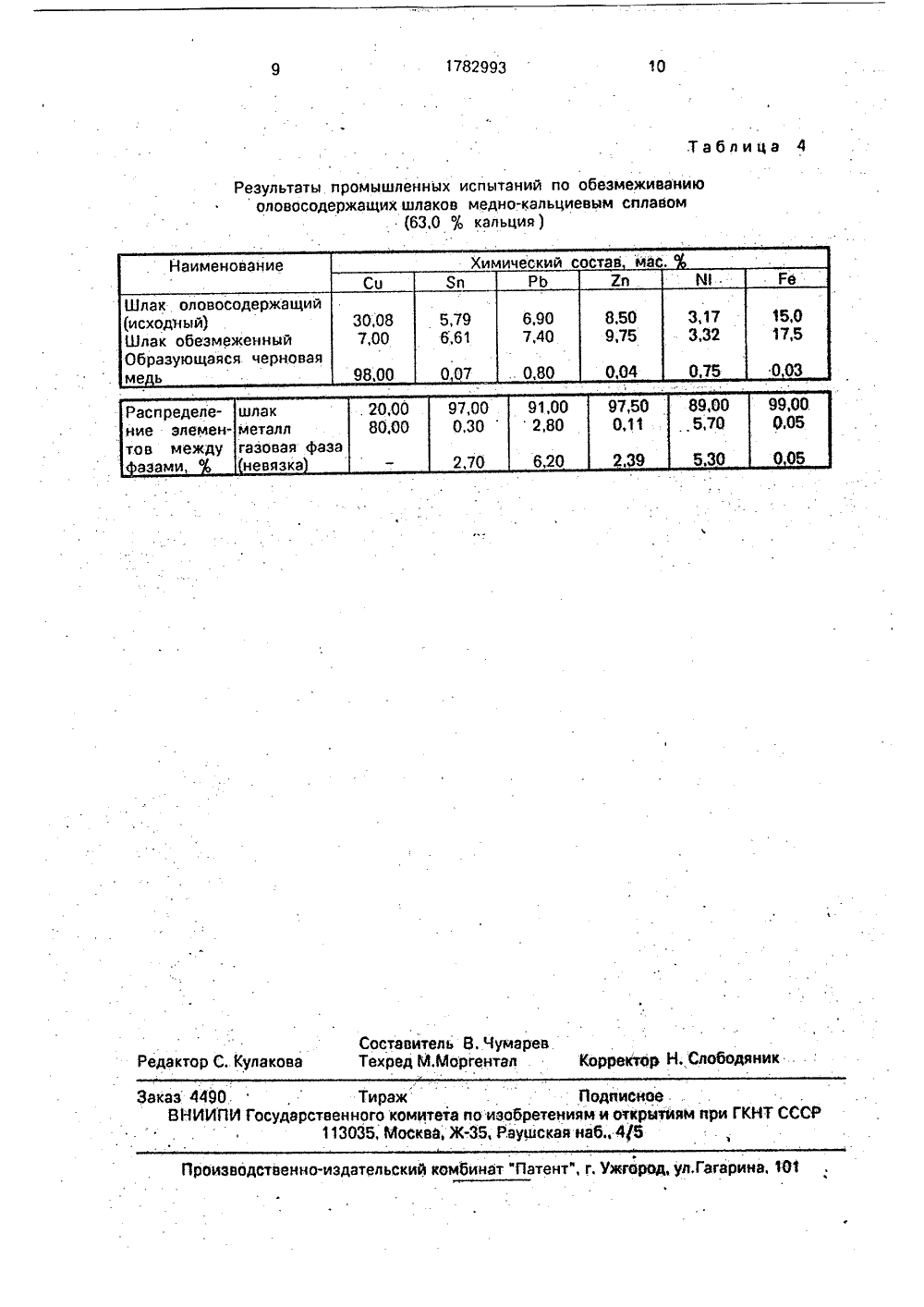

(51)5 С 22 В 7/04 ГОСУДАРСТВЕННОЕ ПАТЕНТНВедомство СССР(ГОСПАТЕНТ СССР ) 1%31/ Ы 1 н-",ИЕ ИЗОБРВИДЕТЕЛ ЬСТВУ ТЕ ИС К АВТОРСКОМ отде- еплаямкин,анский,ия осоной йес(71) Институт металлургии Уральскогления АН СССР и Кировоградский мевильный комбинат им. С.М,Кирова(56) Авторское свидетельство СССРй 1038373, кл. С 22 В 7/04, 1981.Бюллетень "Цветная металлу1983, М 8, с.29-31. Изобретение относится к области металлургии вторичных тяжелых цветных металлови может быть использование для обезмеживания оловосодержаьцих шлаков, йолучаемых при конвертйровании черной меди.Известен способ пе е аботки оловосор рдержащих конвертерных шлаков совместно с вторичйыми материалами (богатые олово- содержащие отходы, оборотный шлак и др.), включающий восстановительную шахтную плавку и конвертирование черной бронзы. Он предусматривает получение черновой бронзы и характеризуется недостаточно высоким извлечением цветных металлов втоварную продукцию(Сц -95%; Яп - 60-65%; РЬ - 60%). Другим недостатком способа является то. что он не обеспечивает полученйе богатых конечных шлаков (1,0-1,5% Сц; 6-14% Еп; 0,25-0,45% Яп) и связанная с этим необходимость дополнительной их доработки. ОСОБ ОБЕЗМЕЖИВАНЙЙ ОЛОВОРЖАЩИХ ШЛАКОВ КОНВЕРТИРОЯ ЧЕРНОЙ МЕДИпользование; металлургия вторичных х цветных металлов, аболее конкобеэмеживание оловосодержащих в, получаемых при конвертировании и меди, Сущность: обезмеживание одержащих шлаков койвертироварновой меди ведут обработкой шлака кальциевым сплавом, содержащим мас.%, кальция, который вводят в количестве, соответствуго(цемрасхоция 0,05-0;10 кг на 1 кг шлака. 4 табл.(54) Сп СОДЕ ВАНИ (57) Ис тяжел ь ретно: шлако черно оловос . нияче медно .20-63 ; шлаквдукаль Известен способ электротермической переработки оловосодержащих конвертерных шлаков (в присутствии коксика), в-том числе совместно с коллектором (латунные отходы, сбдержащие 73,0% Сц, 20;6% Яп,. 1,3% Яп). Он в сравнении с плавкой олово- содержащих конвертерных шлаков в шахтной печи обеспечивает получение конечных (ф отвальйых шлаков(0,.3-0,4% Сц, 0,03 - 0,15% Я Яп, 1,8-2,0% Еп) и позволяет заметно повы- О сить извлечение цветньи металлов (оловаи меди в черную бронзу - йа 15 - 20 и 5,0-5,5% соответственно, цикка в возгоны и черную бронзу - , на 20-25%). Однако этот способ также, как и описанный выше способ восстановительной шахтной плавки, предуС- й матривает получение в конечном итоге черновой бронзы, которая, как известно, не пользуется широким спросом в народном хозяйстве,Известен способ переработки олов держащих шлаков койвертирования чер меди, обеспечива)ощий их обезмеживансплава - отстой-слив обезмеженного оповосодержащего шлака и черновой меди. Отличается он от конвертерного лишь тем, чтоначальная стадия процесса может реализоваться в условиях отсутствия контакта шлакового расплава с жидкой медью, а такжевозможностью переработки не только жидких шлангов текущего образования, но итвердых шлаков прошлых лет складироваНИЯ.Новыми в предложенном технйческомрешении являются использование в качестве восстановителл сплава медь-кальций, егоСоегав и раехады.Выражением положительного эффектаявляется интенсификация (В, сравнении спрототипом йе менее чем в 10 раз) процессаабезмеживания оловосодержащих шлаковконвертирования черноймеди за. счет использования о качестве воСстаноайтедямедно-кальциеваго сплава, обладающего всравнении с угперодсодеркащими и другиМИ ИЗВЕСТНЦЦИ ВОССТЗНОВИТЕЙЯМИ ВЫСОКОЙвосстановительной способностью,Обезмеживание шлаков производствацветных металлов, в том числе оловосадержащих шлаков конвертирования черной. ме-,ди, пут Е мй оЕдени л в . шл а хмедна-кальциевого сплава не обнаружено.впатентной и технической литературе, Поэтомуэтот признак может быть отнесен к кате-гории существенйых, Он обеспечиваетпопучейие Йе доститйутого в известных решениях (в том чйсле и по прототипу) йопожительнаго эффекта - ускаренйе процессаВ 10-15 раз, .Огранйчение количества вводимого вшпак медна-кальциевого сплава (20-63 оьСа), отвечающего расходу кальция - 0,050,10 кг на 1 кг шлака, связано с необходимостью макс 1 мДЛьн ОГО изолеЧЕния медь(благородных металлов) из шлака в черноВай МЕтаЛЛ И ПсоПУЧЕИИЯ КОМЕЧ, ОГО (ВтОРИЧного) шпака с концентрацией олова, цинка исвинца, достаточной дпя эффективнОЙ еГО. доработки фьюмингованием. При реализа-:ции процесса срасходом менее О,05 кг кальция н а 1 О к г шла ко и е дости гаетсянеобходимы степень обезмеживания шпака и необсеспечивасетея поИучение коночного (вто ричн Ога) Шп Иа; бри годного посодержанию-меди Для доработки фьюмийг- процессом, ОсуществМние же процесса срасходом, соответствующим расходу каль 5 ция более 0;10 кг нв 1,0 кг шлака йривадйт. к перевосСтанбвпениюшлака:и, как следст-вйе, переводус.заметных количеств олова,свинца; никеляЙ жепеЗйчернбвую медь,Использование медно-кальциевогосплава, сбдржащего от 20 ДО 63 кальция,извлечением меди В черновой металл и получением Вторичного шпака, пригодного посодержанию олова, цинка и меди для доработки фьюминг-процессом, Этот способ потехнической сущности и ДастигаемОму ре: зультаТу наиболее бйизок к заявляемомуобьекту.Сущность способа-прототипа заключается в том, что шлак обрабатывают в элект-ропечи твердым восстановитепем-коксиком 10и флюсующими добавками - кремнеземом иЙзвестня ком. Отличительной особенностьюеГО ЙВляется. реГпаментирОвание "расходаВосстановителя в пределах 1,0-2,80 от массы алака и поучение более кислого втаричного шлака (ГеО: Я 02=0;75 - 0,95) за счетповышенного расхода кварцевого флюса(35-42 Д от массы шлака), В целом способхарактеризуется селективнбстыо извлечения металлов. Он позволяет перевести опово (йа 82,0-93,8%), цинк (на 83,0-96,0%),свинец (на 95,0%) во вторичный шлак, амедь (на 70-76) и благородные металлы(на 96%) - в черновой металл.Основными недостатками способа-праотийа йвллетсв ниЗая интенсонсеть и роцесса (продолжительность обезмеживания5-6 часов), обусловленная использованием.процесса абезмеживания шпака;.Поставленная цель достйгается тем, чтав известном способе, включающем обработку оловосодержащих шпаков конвертирований чВ Рн ОЙ ИЙДи ВОстзнО Витал й м и, Вкачестве восстановителя используях ме-.нокальциевый сплав, содержащий 20-63%кальция, и вводят его в шлак в количестве, 40соответствующем расходу кальция - 0,05+0,10 кгна 10 кг шпсака. При этом процессосуществляют как в условиях контакта шпа: ка с жидкой медью, так и без него,Предлагаемый способ обезмеживания 45шлака может быть осуществлен в конвертере либо. в электропечи. Впервом случае егореализуют следующим образом. После завершенияпроцессов конвертирования черной меди и образования шлакового 50расплава, конвертер выводят из-под дутья ивводят вшпак(путем загрузки твердого ипислива жидкого) указанное выше количествоМЕДНО-КаЛЬЦИЕВОГО СППсава, ЗатЕМ РВСПЛаВУдаат отстоятьСЯ в течение 5-20 мин, и пройзводят слив обезмеженйого (вторичного)оловосодержащего шпака й черновой:меди.Электродечной вариант сбезмежсивания шлака осуществляетая йо "аналогич- ной. схеме; загрузка медно-кальциевотоФдиктуется необходимостью обеспечения с , одной стороны - максимальной степени усвоения кальция шлаковым расплавом и с другой - форсированием режима процесса . и уменьшения общей массы сплава, необходймого для обеднения шлака. В условиях 5 восстановительной обработки шлака сплавом, содержащим менее 20% кальция, мо. жет быть достигнута высокая степеньусвоения кальция, Однако прйменение такового сплава связано с необходимостью 10 введения в шлак больших его количеств.Кроме этого, при производстве сплава с низким содержанием кальция (менее 20%) требуется большое количество меди и повышается его себестоимость, При испол ьзова нии же меднокальциевого сплава с содержанием более 63% кальция, процессы обезмеживания(восстановления) шлака могут быть реализованы весьма интенсивно.Однако основное развитие восстановления 20 шлака получает в поверхностном слое расплава (из-за низкой плотности сплава поотношению к восстанавливаемому шлаку).Другими словами, в этих условиях не удается избежать потерь заметного количества 25 кальция за счет его окисления кислородом воздуха.Предлагаемое техническое решение проверенО и испытано на оловосодержэщих шлаках конвертирования черной меди Ки ровогрвдского медеплавильного комбината и медно-кальциевом сплаве, содержащем от 20,0 до 63,0% СаЛ р и м е р 1 (осуществление способа попрототипу). Оловосодержащий конвертер ный шлак (навеска 0,5-1,0 кг) состава, %: 32,0 меди, 6,3 олова, 5.9 свинца, 10,5 цинка, 20,9 железа, 2,1 оксида кальция, 4,3 диоксида кремния восстанавливали при. 1250 С коксиком. Кокс; кремнезем и оксид кальция 40 брали в количестве 2,3, 30 и 5% от массы шланга:сОответственно. Продолжительность обработкиварьировали от 20 до 360 мин, Удельная поверхйость контакта коксика со шлаком бйла аналогична прототйпу, Ре зультаты проверки приведень 1 в табл.1. Они показывают, что способ-прототип обеспе. чивает необходимую степень обезмеживания с получением шлака, пригодного для фьюмингования, и черновой меди (ОЛ 5-1% 50 Зп) лишь при длительности обрэботкй около 300 мин.П р и м е р 2.(осуществление предлагаемого способа), При восстановительной обработке оловосодержащих. шлаков 55 конвертирования черной меди различного состава в лабораторных(садка шлака - 100 г) й укрупненно-лабораторных (садка шлака 0,5-1,0 кг) условиях в качестве восстановителя использовали меднокальциевый сплав, содержащий 20-63% Са, Сплав вводили в шлак в количестве, соответствующем расходу кальция - 005-010 кг на 10 кг шлака. Результаты этих испытаний представлены в табл.2 и 3. Они были получены при 1200- 1250 С и продолжительности процесса не превышающей 10-20 мин,Данные табл,2 свидетельствуют о том; что сплав медь-кальций является высокоэффективным восстановителем, обеспечивающим интенсификацию в сравнении с прототипом не менее, чем в 10 раз, сохраняя при этом селективность извлечения меди в черновой металл, а олова, цинка и свинца - в обезмеженный шлак. Анализ состава последнего (табл,3) показывает, что он (в сравнении с исходным шлаком) заметно обогащается оловом, цинком и свинцом, а остаточная концентрация меди в нем находится на уровне технологических требований фьоминг-процесса. Содержание олова в черновой меди заметно ниже, чем по способу-прототипу.П р и м е р 3 (осуществление предлагаемого способа). В шлак, находящийся в конвертере емкостью 40 т, ввели порциями (по 150 - 300 кг) медно-кальциевый сплав (63% Са) в количестве 10,5 % от массы шлака, что соответствовало расходу 0,066 кг кальция на 1 кг шлака. После окончания взаимодействия сплава со шлаком (10 мин.) и 10-20 мин. отстоя производлли слив обезмеженного шлака и черновой меди.Результаты испытаний, приведенные в табл,4, показали, что при введении в шлак медно-кальциевого сплава (63% кальция) в количестве 10,5% от массы шлака извлечение меди в черновую медь составило 80,0% олова, свинца и цинка .в обезмеженный шлак - 97,0%, 91,0% и 97,5% соответственйо. При этом выход алака составил 85% от . исходного, а содержание олова, свинца и цинка за счет этого возросло на 14%, 7% и 15% (отн,) соответственно. Формула изобретения Способ обезмеживания оловосодержащих шлаков конвертирования черной меди, включающий обработку шлака восстанови- телем, о т л и ч а ю щ и й с я тем, что, с целью интенсификации процесса, в качестве вос-. становителя используют медно-кальциевый сплав, содержащий 20 - 63% кальция, вводиМый о шлак в количестве, соответствующем расходу кальция 0,05-0,10 кг "э 1 кг шлака.1782993 Таблица 1 Результаты обезмеживания шлака по способу-прототипу ля Реэультаты лаборатоаобеэмевнваннш олэвосодершащ лабораторныхнровання черное а ееее ееЬтт етфеделеннФ элементов мшвду мет спытаднй по медн Со"Св ыхнукрупненно шлаков конверт т е ее ееа:а аш.тее е а е еРасходкалъцнлк. весу Иэ олененке мели е черно вой ме талл, 2 е а а Колнчесво каленя всплавеСч-Са плон н шлаком,Ф е е е е т е рновая недв,е е г е Н а а еа е Р11а е3,09 6,774,66 9,034,00 8,159,80 ,78,60а т а е Ге Зв КВ гв в 3а9,45,г 57,0 99,70 О,014 25,0 97,58 0,04 16,8 97,79 О,02 19,О 96,9 О 150 2,0 22,0аа е8193 86,9688,77 97 е 5489,04 96,235,50 28,10 3,0 7 вО 0,30 0;30 043 3,15 5,00 6,54 10,00 12,65 65,5 76,2 81 0 О,аа 91,53 90,24 86,90 38,00 3 2 6 5,0 32 83,2 81,0 99,55 99,39 84,00 55,0 71,0 98,а етт Составы оловосодержащих шлаков и и аблица меживания дуктов их ани Наи Расход кальция; % отмассы шлака им, состав2 97,9 29,52 5,0 2 0,90 2,63 98 29 6,88 ,63 ,22 26 6,42 0,40 12,6 0,8988,20 Шлак исходный Шлак конечный Медь черновая Шлак йсходный Шлак конечный Медь черновая Шлак исходный Шлак конечный Медь черновая Шлак исходный Шлак конечный Медь черновая Шлак исходный Шлак конечный Ме ь че. новая 5,90 5,80 0,19 5,40 6,24 0,08 5,40 6,46 0,06 5,40 6,35 следы 5,40 1,47 3,53 4,80 4,41 0,22 6,42 6,96 0,98 6,42 7,05 1,19 6,42 6,70 9,82 10,80 0,10 .5,90 6.,76 0;05 5,90 6,97 ОЛ 38 5,90 .6,84 0,01 5,90 2,52 20,35 0,22 17,28 20,30 0,03 17,28 20,90 0,028.Таблица 4 Результаты промышленных испытаний по обезмеживанию оловосодержащих шлаков медно-кальциевым сплавом,70 99,00,0 0 0,11 0 6,2 9 8,3 2 Составитель 8, ЧумаревТехред М,Моргентал Корректор Н. Слобоая едактор С. Кулаков Заказ 4490 ВЙИИПИ Г Тираж Подписноеарственного комитета по изобретениям и открмюйям при ГКНТ СССР 113035, Москва, Ж-ЗБ, Рауаская наб., 4 К 5 роизводственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 1 Распределение элемен то в междуазами,лакеталлзоваяевязка

СмотретьЗаявка

4915354, 28.02.1991

ИНСТИТУТ МЕТАЛЛУРГИИ УРАЛЬСКОГО ОТДЕЛЕНИЯ АН СССР, КИРОВГРАДСКИЙ МЕДЕПЛАВИЛЬНЫЙ КОМБИНАТ ИМ. С. М. КИРОВА

ЧУМАРЕВ ВЛАДИМИР МИХАЙЛОВИЧ, ШИН СЕРГЕЙ НИКОЛАЕВИЧ, ЛЯМКИН СЕРГЕЙ АНАТОЛЬЕВИЧ, КРАСИКОВ СЕРГЕЙ АНАТОЛЬЕВИЧ, МАЗАНИК ВЛАДИМИР НИКОЛАЕВИЧ, РАНСКИЙ ОЛЕГ БОРИСОВИЧ, МЕЛЬНИКОВ АНАТОЛИЙ ВИКТОРОВИЧ, СМИРНОВ ВАЛЕРИЙ СЕРГЕЕВИЧ

МПК / Метки

МПК: C22B 7/04

Метки: конвертирования, меди, обезмеживания, оловосодержащих, черной, шлаков

Опубликовано: 23.12.1992

Код ссылки

<a href="https://patents.su/5-1782993-sposob-obezmezhivaniya-olovosoderzhashhikh-shlakov-konvertirovaniya-chernojj-medi.html" target="_blank" rel="follow" title="База патентов СССР">Способ обезмеживания оловосодержащих шлаков конвертирования черной меди</a>

Предыдущий патент: Погружной зонд для контроля плавки

Следующий патент: Композиционное огнезащитное покрытие для изделий из древесины и способ его нанесения

Случайный патент: Высокочастотный амперметр