Система программного управления металлорежущими станками

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

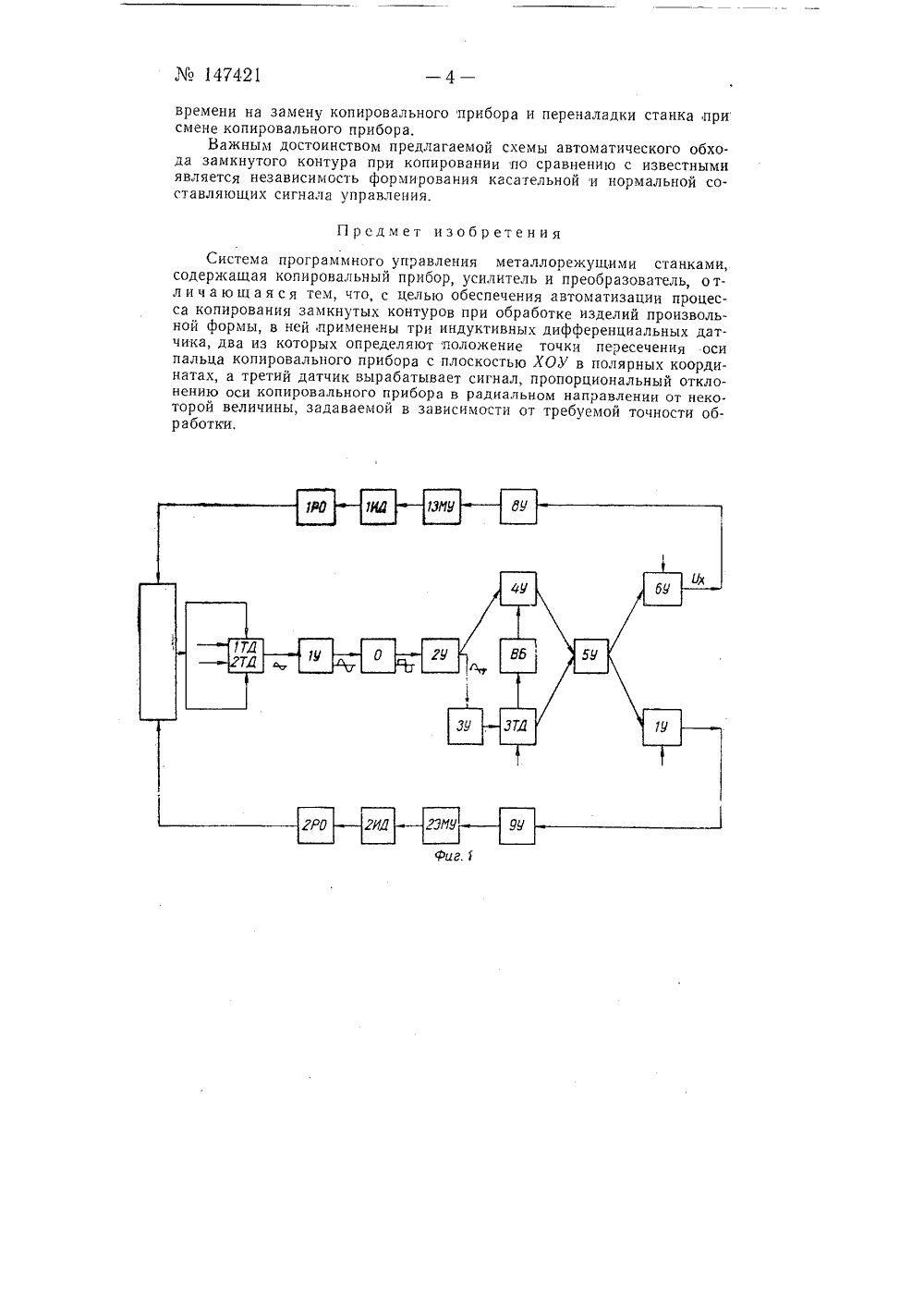

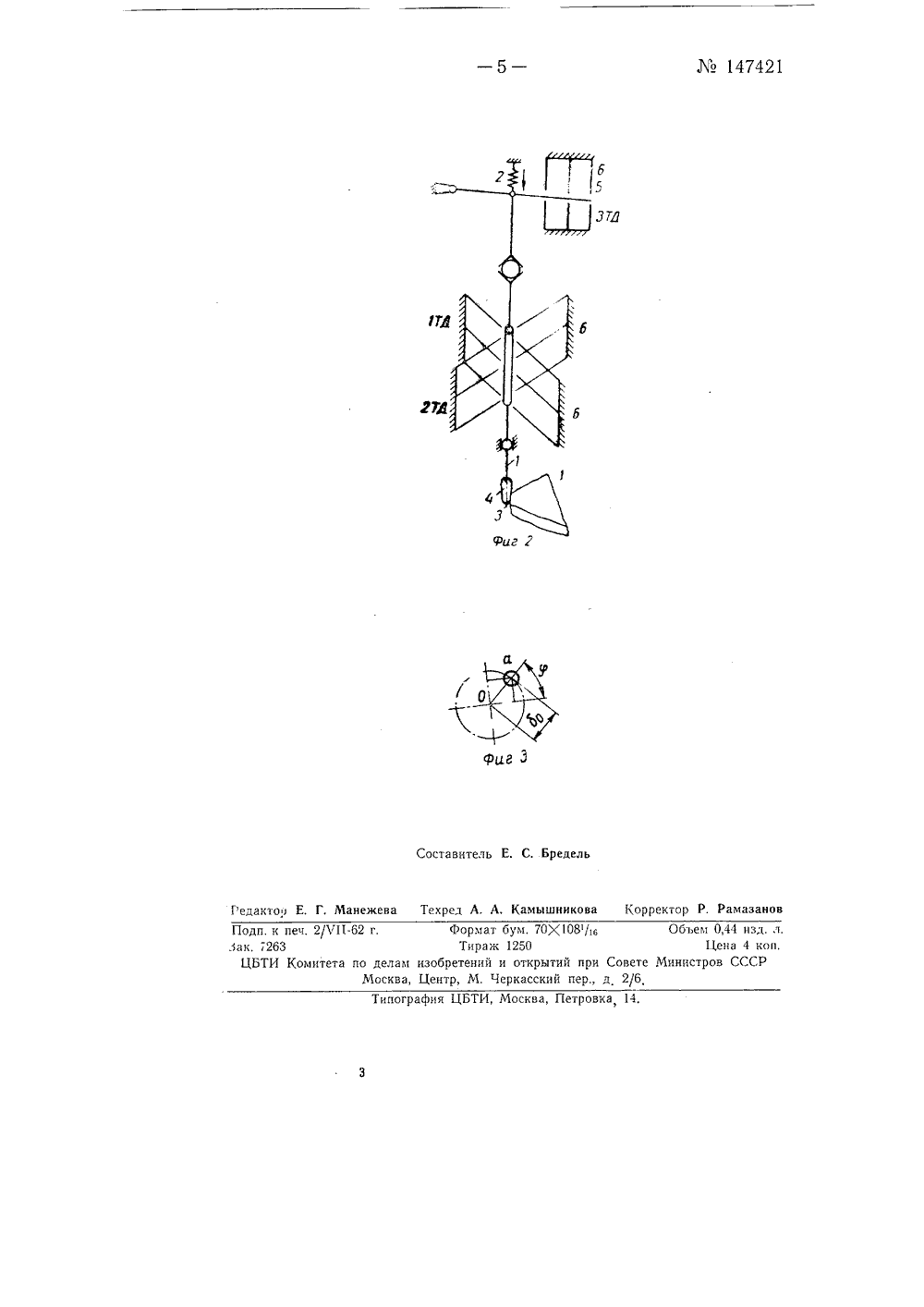

Класс 49 Ь, 5 оз147421 СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУСИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛ ЛОР ЕЖУ 1 ЦИ МИ СТАН КАМ ИЗаявлено 8 мая 1961 г. за729392/25 в Комитет по делам изобретений и открытий при Совете Министров СССРОпубликовано в Бюллетене изобретений10 за 1962 г. Известны системы программного управления металлорежущими станками, содержащие копировальный прибор, усилитель и преобразователь,В предлагаемом устройстве, с целью обеспечения автоматизации процесса копирования замкнутых контуров при обработке изделий произвольной формы, в нем применены три индуктивных дифференциальных датчика, два из которых определяют положение точки пересечения оси пальца копировального прибора с плоскостью ХОУ в полярных координатах, а третий датчик вырабатывает сигнал, пропорциональный отклонению оси копировального прибора в радиальном направлении от некоторой величины, задаваемой в зависимости от требуемой точной обработки.На фиг. 1 изображена структурная схема следящей системы управления металлорежущими станками; на фиг. 2 - то же схематическое устройство копировального прибора; на фиг. 3 - проекция копировального пальца на оси координат, Структурная схема системы содержит двухкоординатный индуктивный датчик копировального прибора, вырабатывающий сигнал переменного тока, фаза которого соответствует углу копирования На чертеже обозначены:усилитель сигнала двухкоординатного датчика 1 У;амплитудный ограничитель О;усилитель сигнала после ограничения 2 У; усилитель ЗУ, выход которого подается на первичную обмотку третьего датчика копировального прибора ЗТД, формирующего нор. мальную (радиальную) составляющую сигнала управления;усилитель 4 У, формирующий касательную (тангенциальную) составляющую сигнала управления;суммирующий усилитель 5 У, усиливающий сигналы нормальной икасательной составляющих.Нормальная и касательная составляющие суммарного сигнала через выпрямитель блокировки ВБ связаны между собой таким образом,что с увеличением амплитуды нормальной составляющей амплитудакасательной составляющей уменьшается,Суммарный сигнал с выхода усилителя 5 У поступает на фазочувствительные усилители 5 У и 7 У, питаемые напряжениями переменноготока, сдвинутыми между собой на 90 электрических градусов, Поэтомунапряжения постоянного тока, снимаемые с выхода фазочувствительных усилителей бУ и 7 У, пропорциональны соответственно проекциямвекгора суммарного сигнала на оси, совпадающие с направлением движения рабочих органов станка. Оси движения этих органов станкасдвинуты на 90 геометрических градусов,Напряжения выхода 1:азочувствительных усилителей 6 У и 7 У, усиленные электронными и электромагнитными усилителями 8 У, 9 У, 1 ЭМУ,2 Л 4 У, подаются на испо, нительные двигатели привода подач 1 ИД,2 ИД, перемещающие рабочие органы 1 РО и 2 РО, вызывая соответственное перемещение копировального пальца относительно копира модели,Копировальный прибор состоит из трех дифференциальных датчиков 1 ТД, 2 ТД, ЗТД индуктивного типа.Датчики 1 ТД и 2 ТД образуют двухкоординатную систему, служащую для определения при копировании положения точки пересеченияоси пальца копировального прибора с плоскостью ХОУ в полярныхкоординатах,Питание датчиков 1 ТД и 2 ТД осуществляется от независимыхисточников, фазы напряжений которых сдвинуты между собой на90 электрических градусов.Частота этих источников питания равна 500 гц.При свободном состоянии пальца копировального прибора шпиндель 1 копировального прибора под действием .пружины 2 занимаетсреднее положение, при котором ось шпинделя 1 совпадает с геометрической осью копировального прибора 3, а напряжение дифференциальных датчиков 1 ТД и 2 ТД равны нулю. Датчик ЗТД служит для формирования сигнала, пропорционального отклонению оси копировальногоприбора в радиальном направлении от некоторой заранее заданной величины, определенной отрезком 0 - 1 = 60, являющимся радиусом нулевой окружности. Если это отклонение равно О, т.е.О - 1=60=0, то напряжение выхода датчика ЗТД равно нулю. При этом якорь 5 датчикаЗГД находится на сси, равностоящей о обоих сердечников.При отклонении якоря 5 датчика ЗТД в ту или иную сторону отсвоего среднего положения на величину рассогласования формируетсянапряжение выхода датчика, амплитуда которого пропорциональна величине этого рассогласования, Фаза такого напряжения изменяется на180 электрических градусов при изменении знака величины рассогласования датчика ЗТД.Напряжение выхода датчиков 1 ТД, 2 ТД первоначально усиливается двухтактным усилителем 117, ограничивается по амплитуде диодным ограничителем О, а затем поступает на фильтр, восстанавливающийсинусоидальную форму напряжения после ограничения,Ограничение амплитуды сигнала У необходимо для обеспечениянезависимости скорости слежения от амплитуды напряжения выходасистемы датчиков 1 ТД и 2 ТД.После фильтра 0 сигнала Уе усиливается электронным усилителем 2 У напряжения и подается на левую сетку суммирующего усили147421теля 5 У. На правую сетку этого усилителя подается выход дифференциального датчика ЗТД.Таким образом, на входе суммирующего усилителя 5 У установлены два сигнала: сигнал, формируемый системой дифференциальных датчиков 1 ТД и 2 ТД (тангенциальная составляющая), и сигнал, формируемый дифференциальным датчиком (радиальная составляющая) .Выход усилителя 5 У подается на входы фазочувствительных усилителей 6 У и 7 У, Анодные напряжения этих усилителей совпадают по фазе с напряжением питания датчиков 1 ТД и 2 ТД. Эти напряжения сдвинуты между собой на 90 электрических градусовФазочувствительные усилители преобразуют входные сигналы в два напряжения постоянного тока, пропорциональные проекциям вектора суммарного сигнала на оси ОХ и ОУ, совпадающие с направлением движения рабочих органов станка.При слежении палец 4 копировального прибора отклоняется на некоторую заранее заданную величину, при которой якорь 5 дифференциального датчика ЗТД находится на одинаковых расстояниях от сердечников б.При этих условиях система дифференциальных датчиков 1 ТД и 2 ТД формирует касательную составляющую сигнала, обеспечивающую движение исполнительных органов станка по касательной, проведенной к кривой шаблона через точку касания с ним пальца копировального прибора.Так как за вращением 6 в полярных координатах синхронно следует У, то каждому нов: му положению вектора 6 будет соответствовать такое значение скорости и Ъ, при котором результирующая скорость следящей системы будет направлена по касательной к профилю шаблона, проведенной через точку касания пальца копировального прибора с этим шаб;юном при неизменной величине (6).В действительности из-за неточности измерения угла , определяющего положение вектора д, в плоскости ХОУ, направление результирующей скорости движения исполнительных органов станка может отклоняться от касательной в ту или другую сторону. Это приведет к уменьшению или увеличению 6, что вызовет отклонение якоря 5 дифференциального датчика ЗТД от своего нейтрального положения, Отклонением якоря датчика ЗТД от своего нейтрального положения формируется, как известно, нормальная (радиальная) составляющая результирующей скорости, сдвинутая по отношению нормальной составляющей на 90 градусов.Перемещение якоря 5 датчика ЗТД будет продолжаться до тех пор, пока ошибка измерения системой датчиков 1 ТД, 2 ТД угла не будет полностью компенсирована, а направление результирующей скорости движения следящей системы не совпадет с направлением касательной.Следовательно, применение датчика ЗТД позволяет значительно уменьшить ошибку следящей системы, возникающую из-за неточности измерения угла системой датчиков 1 ТД, 2 ТД.Более того, это позволяет существенно повысить точность работы следящей системы станка без увеличения требований к точности изготовления копировального прибора, выбирать в широких пределах требуемую точность слежения системы за счет изменения крутизны сигнала выхода датчика ЗТД, осуществляемого простым способом.Предлагаемая система автоматического обхода замкнутого контура позволила создать конструкцию такого прибора, который используется на всех остальных режимах работы станка.Это существенно повышает эксплуатационные качества станка и .значительно сокращает его вспомогательное время за счет исключения147421 времени на замену копировального прибора и переналадки станка при смене копировального прибора,Важным достоинством предлагаемой схемы автоматического обхода замкнутого контура при копировании по сравнению с известными является независимость формирования касательной и нормальной составляющих сигнала управления.Предмет изобретенияСистема программного управления металлорежущими станками, содержащая копировальный прибор, усилитель и преобразователь, отл и ч а ю щ а я с я тем, что, с целью обеспечения автоматизации процесса копирования замкнутых контуров при обработке изделий произвольной формы, в ней применены три индуктивных дифференциальных датчика, два из которых определяют положение точки пересечения оси пальца копировального прибора с плоскостью ХОУ в полярных координатах, а третий датчик вырабатывает сигнал, пропорциональный отклонению оси копировального прибора в радиальном направлении от некоторой величины, задаваемой в зависимости от требуемой точности обработки,фиг. 1147421 ставитель Е. С. Бреде Редактор Е. Г. Манежева Техред А. А. Камышникова Корректор Р. Рамазанов бум. 70(108/, 1250 открытии при Совете касский пер., д 2/6,ипография ЦБТИ, Москва, Петровка 14 Подп. к печ. 2/И 1-62 г.Лак, 1263ЦБТИ Комитета по деМос ФорматТиражам изобретенийва, Центр, М, Ч Объем 0,44 изд. л Цена 4 коп. нистров СССР

СмотретьЗаявка

729392, 08.05.1961

Верхолат М. Е, Гольдий Я. Г, Рубашкин И. Б, Каберман Д. А, Окунев Ф. Н

МПК / Метки

МПК: B23Q 35/38

Метки: металлорежущими, программного, станками

Опубликовано: 01.01.1962

Код ссылки

<a href="https://patents.su/5-147421-sistema-programmnogo-upravleniya-metallorezhushhimi-stankami.html" target="_blank" rel="follow" title="База патентов СССР">Система программного управления металлорежущими станками</a>

Предыдущий патент: Устройство для программного управления металлорежущими станками

Следующий патент: Способ получения тангенциальных составляющих скорости в фотокопировальной системе

Случайный патент: Сепарирующее устройство к вибрационной установке