Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

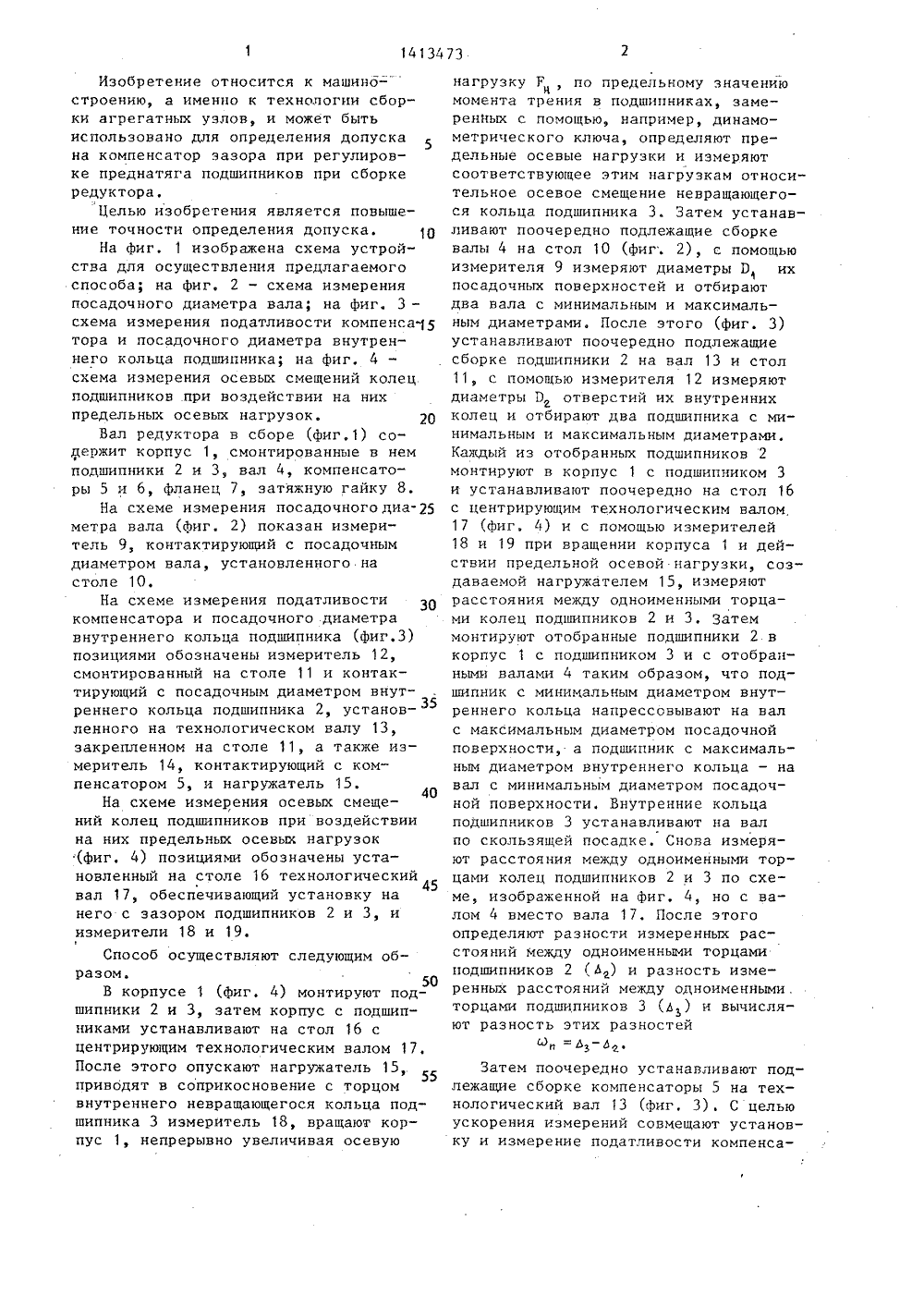

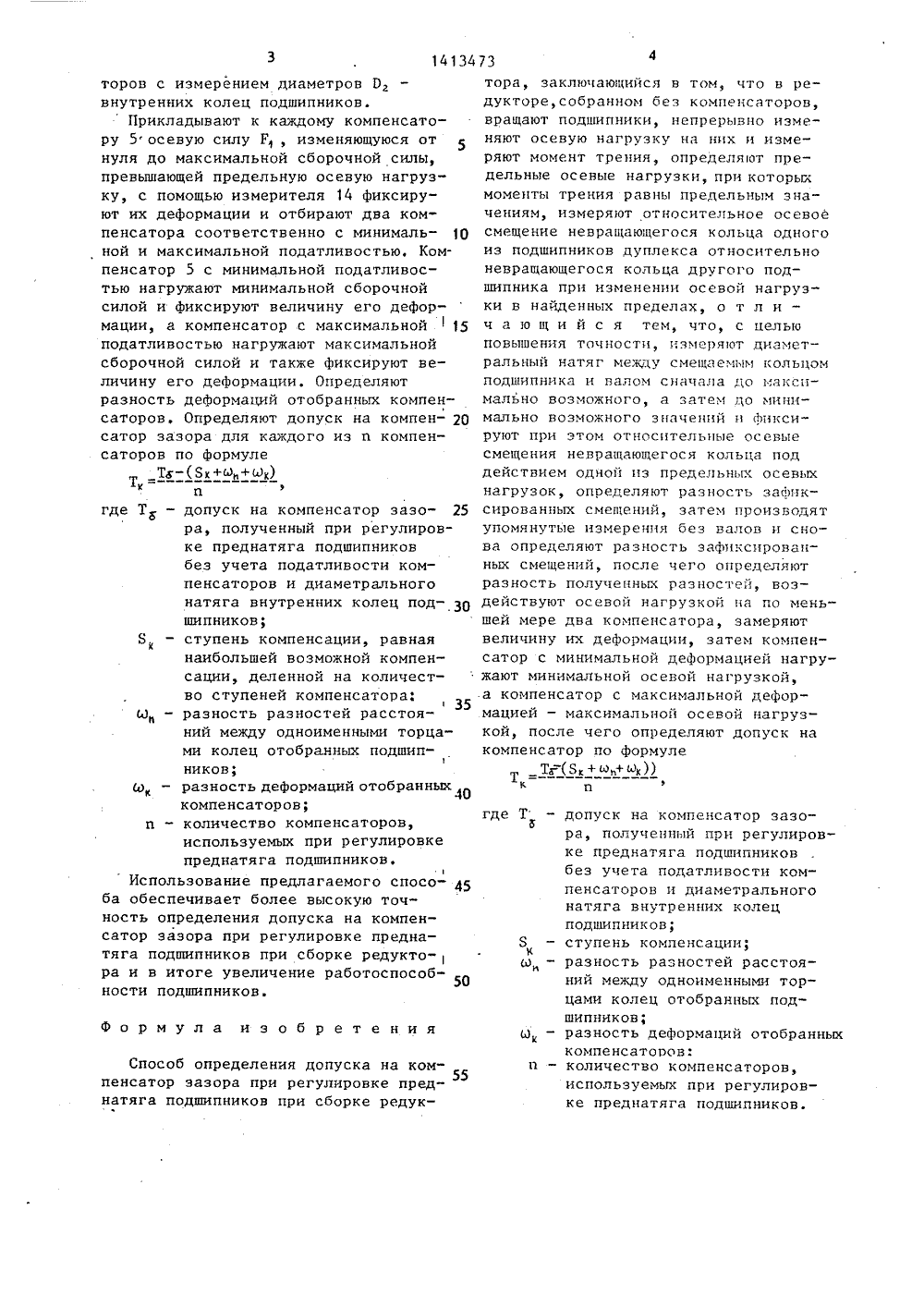

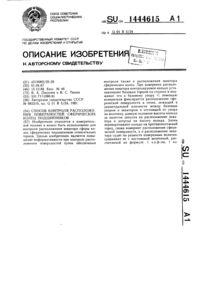

СОЮЗ СОВЕТСНИХ СОЦИАЛИСТИЧЕСН 1 М 13/04 ВСЕСОЕЗЮА ОПИСАНИЕ ИЗОБРЕТЕНИЯК А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ грузки в пределах,дельным моментамдатливости компен 2 юл. У автом ьного натяга внут нически ников. Затем опреи осевой нагрузки Н.Вардашин, Б.Л.Молчанов) улВ ах величины податов и относительнопла 88 ьство СССР /04, 1982. ДОПУСКА НАЕГУЛИРОВКЕРИ СБОРКЕ тся к машинония - повьппе" я допуска.мпенсатор при ГОСУДАРСТВЕННЫЙ НОМИТЕТ ССС ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫ(56) Авторское свидетел У 900148, кл, С 01 М 13 (54) СПОСОБ ОПРЕДЕЛЕНИЯ КОМПЕНСАТОР ЗАЗОРА ПРИ ПРЕДНАТЯГА ПОДШИПНИКОВ РЕДУКТОРА(57) Изобретение относ строению. Цель изобрет ние точности определен Определяют допуск на к изменении осевой н соответствующих пр трения без учета п саторов и диаметра ренних колец подши деляют при изменен в упомянутых предел ливости компенсато го смещения колец подшипников при изменении диаметрального натяга ихвнутренних колец. Определяют допускна компенсатор по расчетной зависи -мости, Способ учитывает сборочно-технологические погрешности, связанныес податливостью компенсаторов, с диаметральным натягом внутренних колецподшипников на валу и отклонением отпараллельности торцов компенсатора,что приводит к высокой точности определения допуска на толщину компенсатора. 4 ил.Изобретение относится к машиностроению, а именно к технологии сборки агрегатных узлов, и может быть использовано для определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора.Целью изобретения является повышение точности определения допуска.На фиг. 1 изображена схема устройства для осуществления предлагаемого способа; на фиг. 2 - схема измерения посадочного диаметра вала; на фиг. 3 - схема измерения податливости компенса 15 тора и посадочного диаметра внутреннего кольца подшипника; на фиг. 4 схема измерения осевых смещений колец подшипников при воздействии на них предельных осевых нагрузок. 20Вал редуктора в сборе (фиг.1) содержит корпус 1, смонтированные в нем подшипники 2 и 3, вал 4, компенсаторы 5 и 6, фланец 7, затяжную гайку 8,На схеме измерения посадочного диаметра вала (фиг. 2) показан измеритель 9, контактирующий с посадочным ,циаметром вала, установленного на столе 10.На схеме измерения податливости компенсатора и посадочного диаметра внутреннего кольца подшипника (фиг.3) позициями обозначены измеритель 12, смонтированный на столе 11 и контактирующий с посадочным диаметром внутреннего кольца подшипника 2, установ 35 ленного на технологическом валу 13, закрепленном на столе 11, а также измеритель 14, контактирующий с компенсатором 5, и нагружатель 15.На схеме измерения осевых смещений колец подшипников при воздействии на них предельных осевых нагрузок (фиг, 4) позициями обозначены установленный на столе 16 технологический вал 17, обеспечивающий установку на него с зазором подшипников 2 и 3, и измерители 18 и 19.Способ осуществляют следующим образом.50В корпусе 1 (фиг, 4) монтируют подшипники 2 и 3, затем корпус с подшипниками устанавливают на стол 16 с центрирующим технологическим валом 17, После этого опускают нагружатель 15, приводят в соприкосновение с торцом внутреннего невращающегося кольца подшипника 3 измеритель 18, вращают корпус 1, непрерывно увеличивая осевую нагрузку Р, по предельному значениюймомента трения в подшипниках, замерениых с помощью, например, динамо- метрического ключа, определяют предельные осевые нагрузки и измеряют соответствующее этим нагрузкам относительное осевое смещение невращающегося кольца подшипника 3. Затем устанавливают поочередно подлежащие сборке валы 4 на стол 10 (фиг. 2), с помощью измерителя 9 измеряют диаметры П их посадочных поверхностей и отбирают два вала с минимальным и максималь - ным диаметрами. После этого (фиг, 3) устанавливают поочередно подлежащие сборке поцшипники 2 на вал 13 и стол 11, с помощью измерителя 12 измеряют диаметры Э отверстий их внутренних колец и отбирают два подшипника с минимальным и максимальным диаметрами. Каждый из отобранных подшипников 2 монтируют в корпус 1 с подшипником 3 и устанавливают поочередно на стол 16 с центрирующим технологическим валом 17 (фиг, 4) и с помощью измерителей 18 и 19 при вращении корпуса 1 и действии предельной осевой нагрузки, создаваемой нагружателем 15, измеряют расстояния между одноименными торцами колец подшипников 2 и 3. Затем монтируют отобранные подшипники 2 в корпус 1 с подшипником 3 и с отобранными валами 4 таким образом, что подшипник с минимальным диаметром внутреннего кольца напрессовывают на вал с максимальным диаметром посадочной поверхности, а подшипник с максимальным диаметром внутреннего кольца - на вал с минимальным диаметром посадочной поверхности. Внутренние кольца подшипников 3 устанавливают на вал по скользящей посадке, Снова измеряют расстояния между одноименными торцами колец подшипников 2 и 3 по схеме, изображенной на фиг. 4, но с валом 4 вместо вала 17, После этогоопределяют разности измеренных расстояний между одноименными торцами подшипников 2 ( Ь) и разность измеренных расстояний между одноименными. торцами подшипников 3 (ь) и вычисляют разность этих разностейп ьЗатем поочередно устанавливают подлежащие сборке компенсаторы 5 на технологический вал 13 (фиг. 3). С целью ускорения измерений совмещают установку и измерение податливости компенса 1413473торов с измерением диаметров 0 внутренних колец подшипников.Прикладывают к каждому компенсатору 5 осевую силу Р, изменяющуюся от нуля до максимальной сборочной силы, превышающей предельную осевую нагруз" ку, с помощью измерителя 14 фиксируют их деформации и отбирают два компенсатора соответственно с минималь О ной и максимальной податливостью, Компенсатор 5 с минимальной податливостью нагружают минимальной сборочной силой и фиксируют величину его деформации, а компенсатор с максимальной 15 податливостью нагружают максимальной сборочной силой и также фиксируют величину его деформации. Определяют разность деформаций отобранных компенсаторов, Определяют допуск на компен О сатор зазора для каждого из п компенсаторов по формулеТю- ( Б к+ + Ык)Тк 9где Т - допуск на компенсатор зазора, полученный при регулировке преднатяга подшипниковбез учета податливости компенсаторов и диаметральногонатяга внутренних колец под- Зршипников;Я - ступень компенсации, равнаянаибольшей возможной компенсации, деленной на количество ступеней компенсатора:1И - разность разностей расстояний между одноименными торцами колец отобранных подшипниковб) - разность деформаций отобранныхкомпенсаторов;п - количество компенсаторов,используемых при регулировкепреднатяга подшипников.Использование предлагаемого спосо ба обеспечивает более высокую точность определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редукто-ра и в итоге увеличение работоспособности подшипников.формула изобретенияСпособ определения допуска на компенсатор зазора при регулировке пред 55 натяга подшипников при сборке редук где Т одопуск на компенсатор зазора, полученный при регулировке преднатяга подшипников без учета податливости компенсаторов и диаметрального натяга внутренних колец подшипников;ступень компенсации;разность разностей расстояний между одноименными торцами колец отобранных подшипников 1разность деформаций отобранных компенсаторов:количество компенсаторов, используемых при регулировке преднятяга подшипников. тора, заключающийся в том, что в редукторе,собранном без компенсаторов, вращают подшипники, непрерывно изменяют осевую нагрузку ня них и измеряют момент трения, определяют предельные осевые нагрузки, при которых моменты трения равны предельным значениям, измеряют относительное осевое смещение невращяющегося кольца одного из подшипников дуплекса относительно невращающегося кольца другого подшипника при изменении осевой нагрузки в найденных пределах, о т л и ч а ю щ и й с я тем, что, с целью повышения точности, измеряют диаметральный натяг между смещяемым кольцом подшипника и Вялом сначала до максимально возможного, а затем до минимально возможного значений и Фиксируют при этом относительные осевые смещения невращающегося кольца под действием одной из предельных осевых нагрузок, определяют разность зафиксированных смещений, затем производят упомянутые измерения без валов и снова определяют разность зафиксированных смещений, после чего Определяют разность полученных разностей, воздействуют осевой нагрузкой ня по меньшей мере два компенсатора, замеряют величину их деформации, затем компенсатор с минимальной деформацией нагружают минимальной осевой нагрузкой, а компенсатор с максимальной деформацией - максимальной осевой нагрузкой, после чего определяют допуск на компенсатор по формулеТг(Бк+ ь+ЯкТк ио ии ушс д Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 4 Тираж 847 В 11 ИИПИ Государственн по делам изобрете 113035, Москва, Ж, РПодпис омитета открыти ая наб.

СмотретьЗаявка

4033418, 05.03.1986

МОСКОВСКИЙ АВТОМЕХАНИЧЕСКИЙ ИНСТИТУТ

ВОРОНИН АЛЕКСЕЙ ВАСИЛЬЕВИЧ, ВАРДАШКИН БОРИС НИКОЛАЕВИЧ, БЕГЯН АЛЕКСАНДР СЕРГЕЕВИЧ, БУЛАВИН ИГОРЬ АЛЕКСАНДРОВИЧ, КАПЛАН БОРИС ЛАЗАРЕВИЧ, ХАРИТОНОВ ВАЛЕРИЙ ИВАНОВИЧ, МОЛЧАНОВ ВЛАДИМИР ПЕТРОВИЧ

МПК / Метки

МПК: G01M 13/04

Метки: допуска, зазора, компенсатор, подшипников, преднатяга, регулировке, редуктора, сборке

Опубликовано: 30.07.1988

Код ссылки

<a href="https://patents.su/5-1413473-sposob-opredeleniya-dopuska-na-kompensator-zazora-pri-regulirovke-prednatyaga-podshipnikov-pri-sborke-reduktora.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора</a>

Предыдущий патент: Почвенный канал

Следующий патент: Устройство для измерения угла опережения подачи топлива в дизель

Случайный патент: Устройство для регулирования температуры жидкого теплоносителя