Способ изготовления колец радиально-упорных подшипников

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

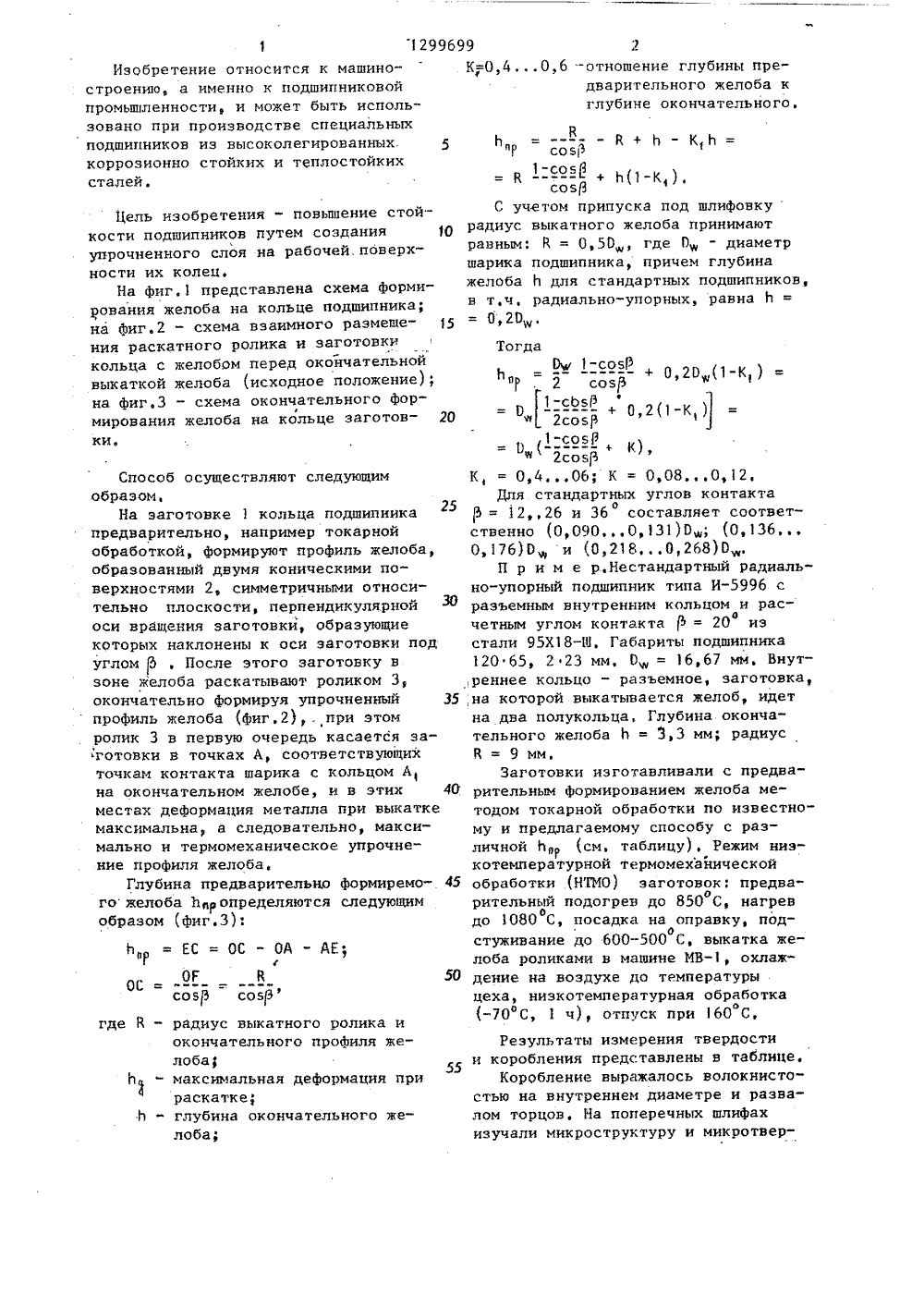

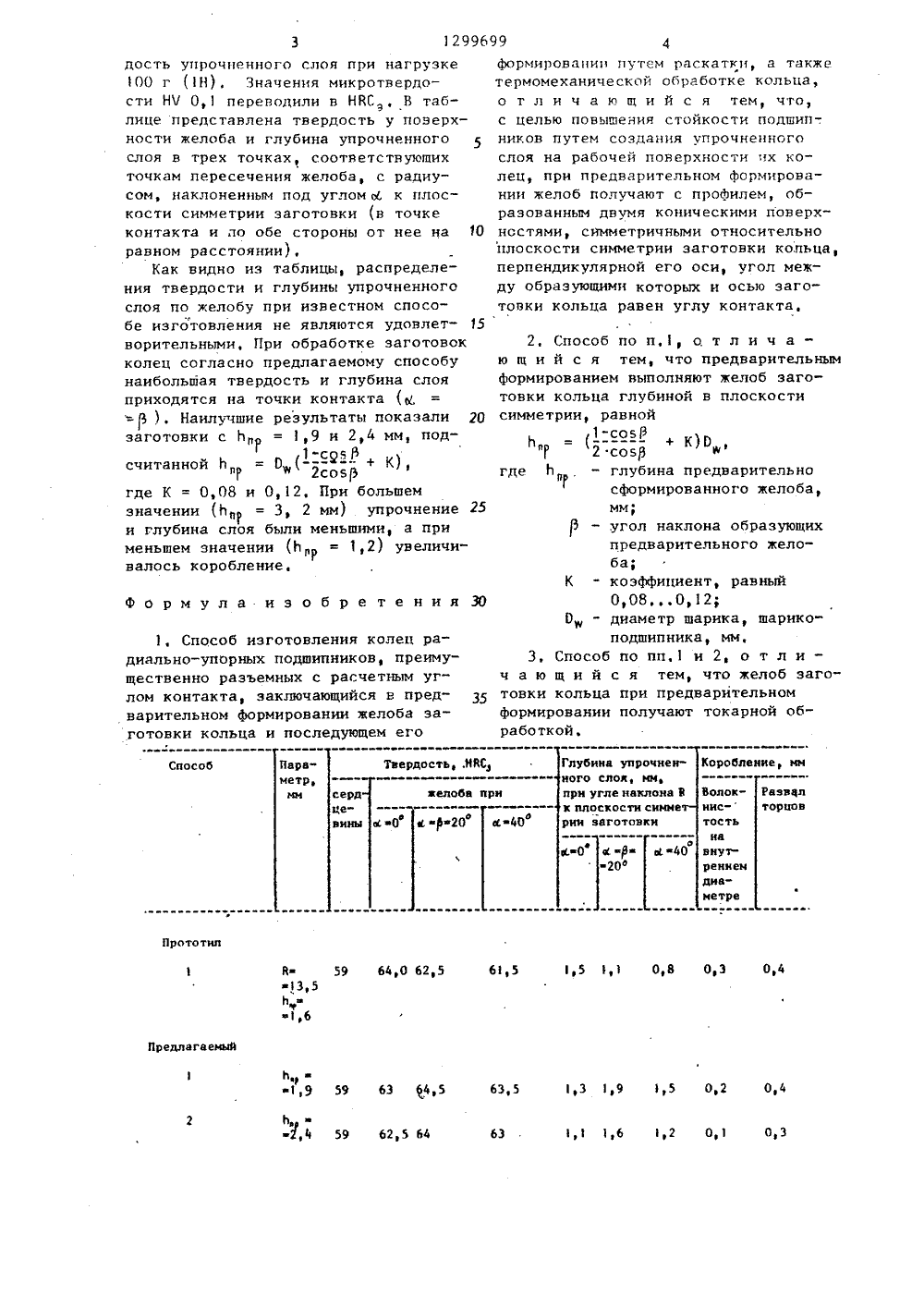

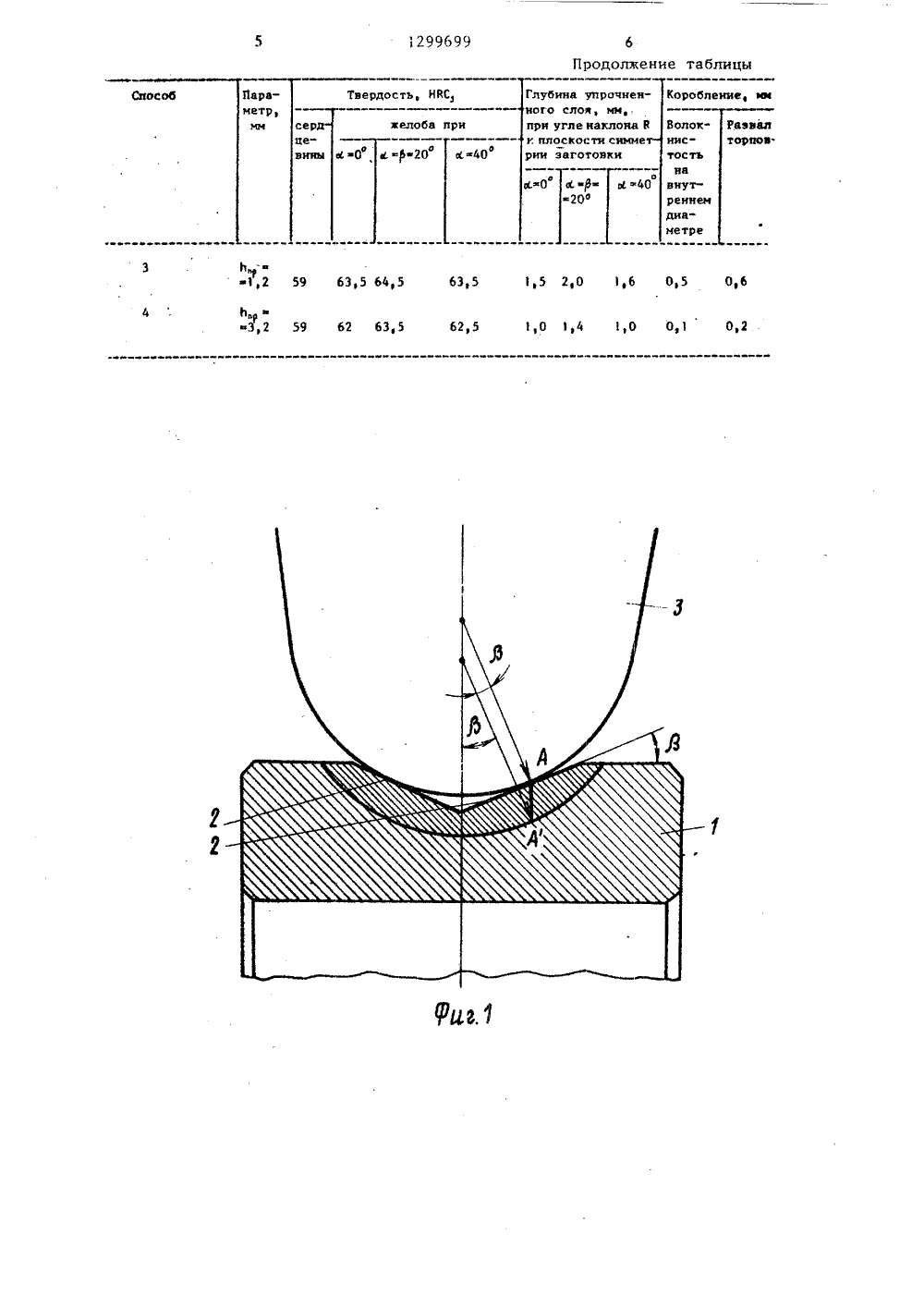

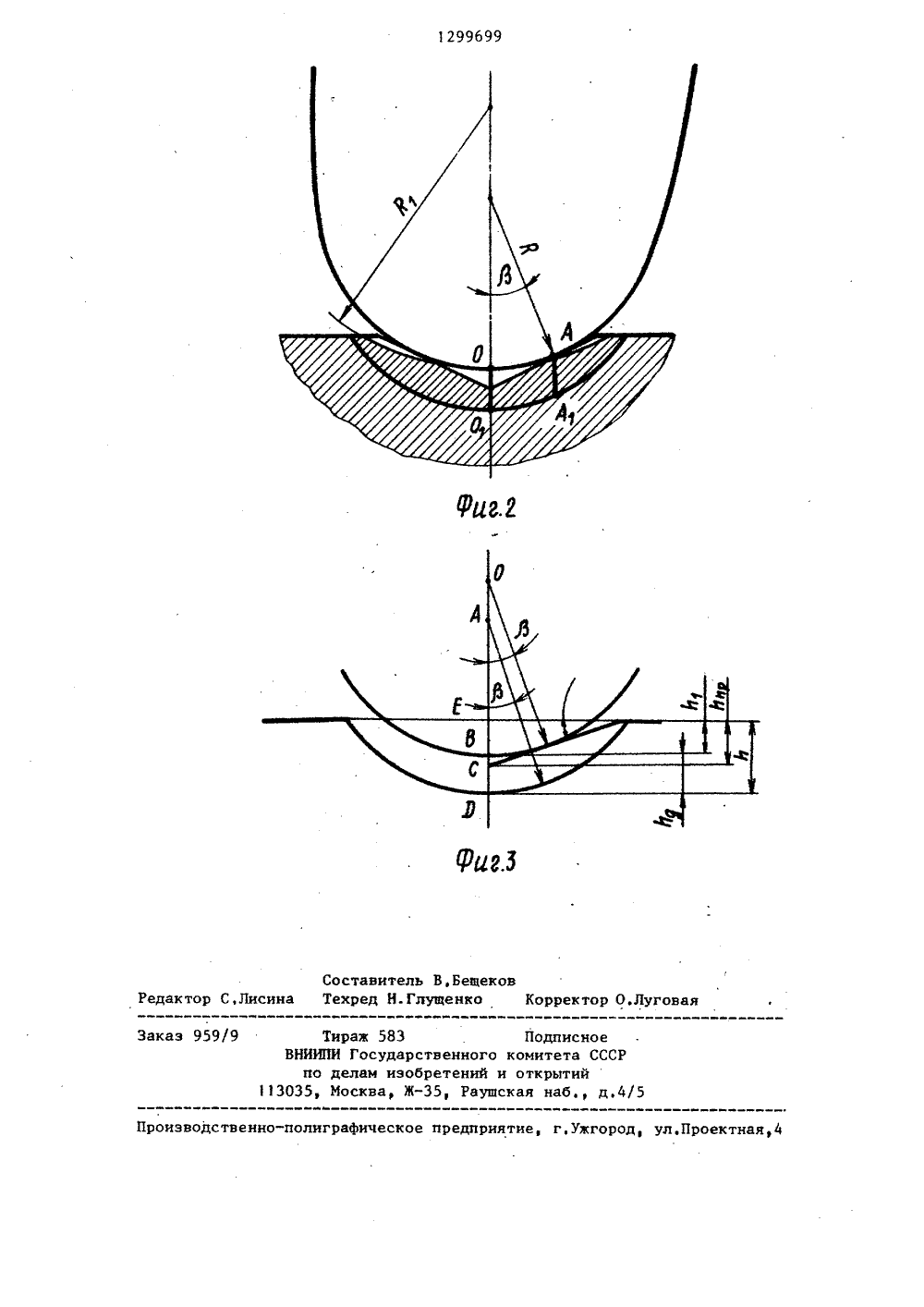

(54 АЛЬ (57 а легир ет по ог пред стей оси конт ол ф-л л СУДАРСТВЕННЫЙ КОМИТЕ О ДЕЛАМ ИЗОБРЕТЕНИЙ И ОПИСАНИЕ И А ВТОРСКОМУ СВИДД(56) Авторское свидетельство СССРФ 583850, кл, В 21 Н 1/12, 1974,(51) 4 В 21 К 1 04 В 2 СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ РАДИО-УПОРНЫХ ПОДШИПНИКОВИзобретение относится к спосополучения подшипников иэ высокоованных сталей, Способ поэволявысить стойкость подшипников. Для о профиль желоба кольца подшипника варительно формируюттокарной обткой в форме конических поверхно с углом наклона их образуюших к симметрии кольца, равным углу акта подшипника. При этом наишая твердость и глубина слоя при тся на точки контакта, 2 э,п,1299699 2К;-0,406 -отношение глубины предварительного желоба кглубине окончательного,Цель изобретения - повышение стойкости подшипников путем создания 1 О упрочненного слоя на рабочей, поверхности их колец.На Фиг.1 представлена схема Формирования желоба на кольце подшипника; на фиг.2 - схема взаимного раэмеще ния раскатного ролика и заготовки кольца с желобом перед окончательной выкаткой желоба (исходное положение); на Фиг.3 - схема окончательного ФорФмирования желоба на кольце заготов ки,Тогда Способ осуществляют следующимобразом,На заготовке 1 кольца подшипникапредварительно, например токарнойобработкой, Формируют профиль желоба,образованный двумя коническими поверхностями 2, симметричными относительно плоскости, перпендикулярнойоси вращения заготовки, образующиекоторых наклонены к оси заготовки подуглом. После этого заготовку взоне желоба раскатывают роликом 3,окончательно формируя упрочненный 35профиль желоба (Фиг.2),. При этомролик 3 в первую Очередь касается эа"готовки в точках А, соответствующихточкам контакта шарика с кольцом Ана окончательном желобе, и в этих 40местах деформация металла при выкаткемаксимальна, а следовательно, максимально и термомеханическое упрочнение профиля желоба,Глубина предварительно формиремого желоба Ьопределяются следующимобразом (фиг.З): 50 где Й " радиус выкатного ролика иокончательного профиля желоба;- максимальная деформация прираскатке;Ь - глубина окончательного желоба; Изобретение относится к машиностроению, а именно к подшипниковой промышленности, и может быть исполь зовано при производстве специальных подшипников из высоколегированных коррозионно стойких и ТЕплостойких сталей. Ь = ЕС = ОС - ОА - АЕ и ОГ Р О тте еьт СО 53 СО 53: Р+ (1-К,).СО 5С учетом припуска под шлифовкурадиус выкатного желоба принимаютравным: Р = 05 Р где Ощ - диаметршарика подшипника, причем глубинажелоба Ь для стандартных подшипников,в т,ч, радиально-упорных, равна Ь =020 щ. ЬГ 1 с 051 Ь =+ 020 (1-К ) 2 созеф Ь-сьев= в ("- + к)Я 2 со 5К, = 0,406; К = 0,080,12.Для стандартных углов контакта12,.26 и 36 составляет соответственно (00900131)0; (0,1360,176)0 и 02180,268)0.П р и м е р,Нестандартный радиально-упорный подшипник типа Исразъемным внутренним кольцом и расочетным углом контакта= 20 иэстали 95 Х 18-Ш, Габариты подшипника120 65, 2 23 мм. 0 = 16,67 мм, Внутреннее кольцо - разъемное, заготовка,на которой выкатывается желоб, идетна два полукольца, Глубина окончательного желоба Ь = 33 мм; радиусР = 9 мм,Заготовки изготавливали с предварительным формированием желоба методом токарной обработки по известному и предлагаемому способу с различной Ь (см, таблицу). Режим низкотемпературной термомеханическойобработки (НТМО) заготовок: предварительный подогрев до 850 С, нагрев0до 1080 С, посадка на оправку, подостуживание до 600-500 С, выкатка желоба роликами в машине МВ, охлаждение на воздухе до температурыцеха, низкотемпературная обработка(-70 С, 1 ч), отпуск при 60 С,Результаты измерения твердости и коробления представлены в таблице,Коробление выражалось волокнисто" стью на внутреннем диаметре и развалом торцов. Иа поперечных шлифах изучали микроструктуру и микротвер1299699 формировании путем раскатки, а такжетермомеханической обработке кольца,о т л и ч а ю щ и й с я тем, что,с целью повышения стойкости подшил-. ников путем создания упрочненногослоя на рабочей поверхности нх колец, прн предварительном формировании желоб получают с профилем, образованным двумя коническими поверхностями, симметричными относительноплоскости симметрии заготовки кольца,перпендикулярной его оси, угол между образующими которых и осью заготовки кольца равен углу контакта,2. Способ по п,1, о, т л и ч а -ю щ и й с я тем, что предварительнымформированием выполняют желоб заготовки кольца глубиной в плоскостисимметрии, равнойЬ = ( + К)Р1-С 05 д2 созевгде Ь - глубина предварительносформированного желоба,мм;- угол наклона образующихпредварительного желоба;К - коэФфициент, равный0,080,12;Р - диаметр шарика, шарикоподшипника, мм,3, Способ по пп,1 и 2, о т л и -ч а ю щ и й с я тем, что желоб заготовки кольца при предварительномформировании получают токарной обработкой. 35 Глубина упрочненного слон, мм, прн угле наклона 9 к плоскости симмерии заготовки Твердости МВСд оробление, мм Параметр, им Способ Развал торцов иелоба прн олоксерддевины нис-тость дс 40 на0 с-д д20 дПредлагаемый П19 59 63 4,5 63,52,4 5 62,5 64 63 дость упрочненного слоя при нагрузке100 г (1 Н), Значения микротвердости НЧ 0,1 переводили в НКСГ. В таблице представлена твердость у поверхности желоба и глубина упрочненногослоя в трех точках, соответствующихточкам пересечения желоба, с радиусом, Наклоненным под углом с 1, к плоскости симметрии заготовки (в точкеконтакта и по обе стороны от нее на 10равном расстоянии),Как видно из таблицы, распределения твердости и глубины упрочненногослоя по желобу при известном способе изготовления не являются удовлетворительными, При обработке заготовокколец согласно предлагаемому способунаибольшая твердость и глубина слояприходятся на точки контакта (д=), Наилучшие результаты показали 20заготовки с Ь = 1,9 и 2,4 мм, под 1-сдэ 13считанной И = Р (-"- + К),н 2 соэ 13где К = 0,08 и 0,12, При большемзначении (Ьп = 3, 2 мм) упрочнение 25и глубина слоя были меньшими, а применьшем значении (Ь = 1,2) увеличирвалось коробление. Формула изобретения 30 1, Способ изготовления колец радиально-упорных подшипников, преимущественно разъемных с расчетным углом контакта, заключающийся в предварительном формировании желоба заготовки кольца и последующем его 1,5 1, 1 0,8 0 Э 0,4 1,39 1,5 0,2 0,4 1,1 1,6 1,2 0,1 0,31299699 Продолжение таблицы Па ме нелоба прн азвал орлов. 20 сс ф Ы 4020 ф метре О 631 Ь3,2 5,4 1,О 0 1 0 62 63,Твердость, НВС 1,2 59 63,5 64,Глубина унрачненного слое мм прн угле наклона В и плоскости симме рии еаготовки 1,5 2,0 1,Коробление, ии Волок нистость навнутреннем диаЗаказ 959/9 оизводственно-полиграфическое предприятие, г,ужгород, ул.Проектная,Тираж 583 ВНИИПИ Государственно по делам изобретений 13035, Москва, Ж, РаПодписное комитета СССР открытий кая наб., д.4

СмотретьЗаявка

3926095, 11.07.1985

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ КОНСТРУКТОРСКО ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ПОДШИПНИКОВОЙ ПРОМЫШЛЕННОСТИ

КОНТЕР ЛИЯН ЯНОВИЧ, ГРИГОРЯН МИНАС ТИГРАНОВИЧ, БУРКИН ВАЛЕРИЙ СЕРАФИМОВИЧ, КОРОСТАШЕВСКИЙ РАФАИЛ ВЛАДИМИРОВИЧ, КИРГИЗОВ КИР СЕРГЕЕВИЧ, ОСОКИН МИХАИЛ ИВАНОВИЧ

МПК / Метки

Метки: колец, подшипников, радиально-упорных

Опубликовано: 30.03.1987

Код ссылки

<a href="https://patents.su/5-1299699-sposob-izgotovleniya-kolec-radialno-upornykh-podshipnikov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления колец радиально-упорных подшипников</a>

Предыдущий патент: Ручной инструмент для односторонней клепки

Следующий патент: Способ изготовления матриц для горячей штамповки деталей типа зубчатых колес

Случайный патент: Устройство для правки круглого проката