Способ обработки внутренних поверхностей хлебопекарных форм и линия для обработки внутренних поверхностей хлебопекарных форм

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

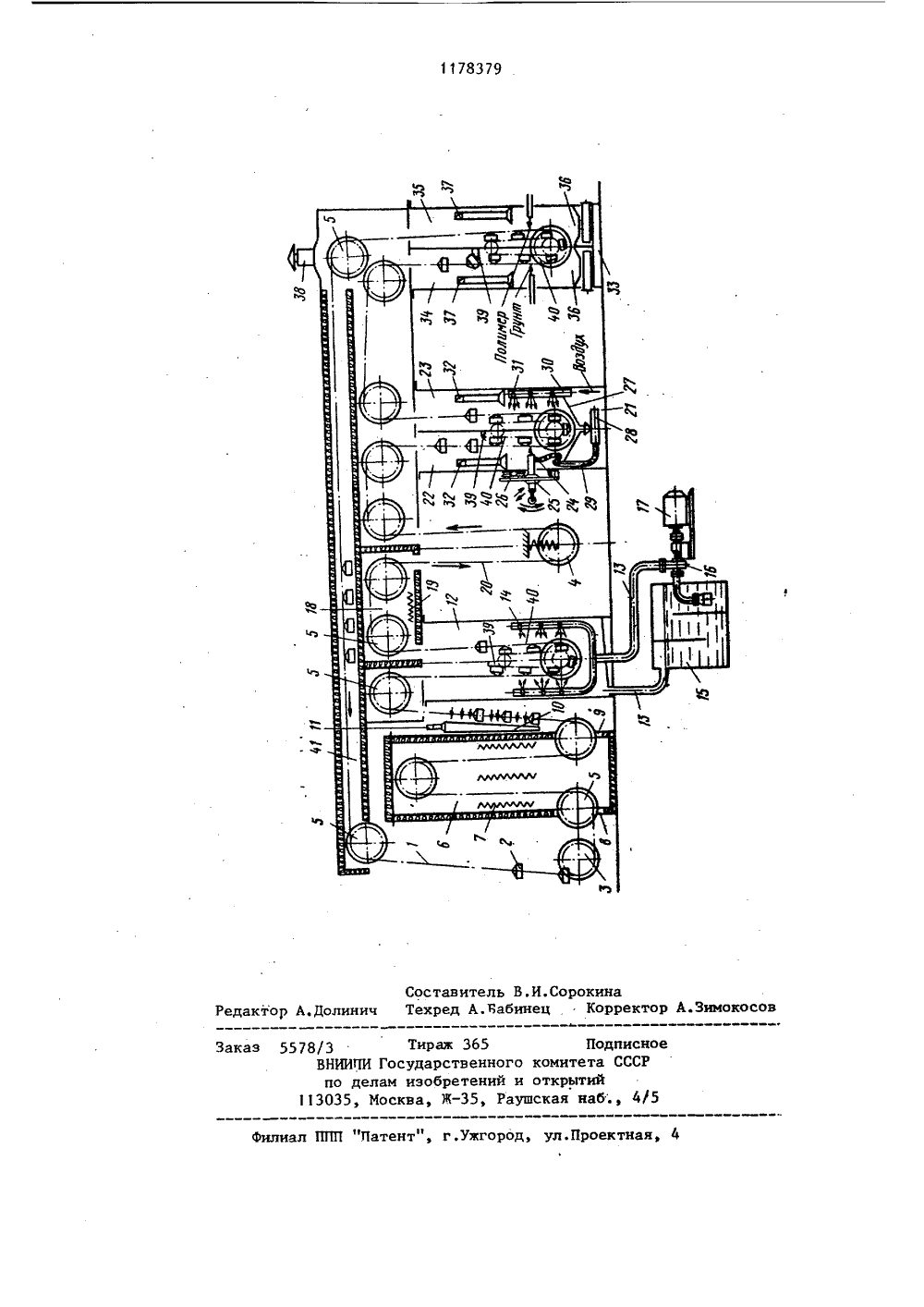

(51)4 А 21 В 3/13 ОПИСАНИЕ ИЗОБРЕТЕН чт об(54) СПОС ПОВЕРХНОС И ЛИНИЯ ПО С ВЕРНО7) 1. и ве обработк нанесени ного пок термообр щ и й сния каче форм про течение с содерж пере е. д.Рестдавл ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ВТОРСИОМУ СВИДЕТЕЛЬСТВ(56) Михалев А.А. Справочник похлебопекарному производству. М.;Пищевая промышленность, 1977,т.1, с. 193-194.Кузьминский Р.В., Поландова Р.Научные исследования и опытноконструкторские разработки в хлебпекарной промышленности, М.: Пищевая промышленность, 1979 .,с. 36-39. ОБ ОБРАБОТКИ ВНУТРЕННИХ ТЕЙ ХЛЕБОПЕКАРНЫХ ФОРМ ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ТЕЙ ХЛЕБОПЕКАРНЫХ ФОРМ; пособ обработки внутреннтей хлебопекарных форм,й их обжиг, дробеструйнуюобдув сжатым воздухом,грунта и антиадгезионытия с последующей его боткой, о т л и ч а ютем, что, с целью повыш тва обработки форм обжи зводят при 450-500 С в ,9-1,2 ч в газовой среде вием кислорода 12-157, а беструйной обработкой яют промывку форм водой нием с последующей сушко 2, Линия для обработки внутренних поверхностей хлебопекарных форм, содержащая печь для обжига, включающую камеру с загрузочным и разгрузочньи окнами и установленными внутри камеры нагревателями, устройство для дробеструйной обработки с эжектором, устройства для обдува форм, нанесения грунт та и антиадгезионного покрытия и печь для термообработки покрытия, о т л и ч а ю щ а я с я тем,о, с целью повышения качестваработки форм, производительности труда и снижения энергозатрат,линия дополнительно содержит установленное на выходе из печи для обжига вентиляционное устройство для охлаждения форм, расположенное между ним и устройством для дробеструйной обработки устройство для промывки форм с камерой сушки,а также связывающий все устройства линии замкнутый конвейер для транспортировки форм, нижняя ветвько- . торого соСтоит из вертикальных петель, а верхняя расположена горизонтально в печи для термообработки покрытия, внутрь петель нижней ветви конвейера установлены механизмы для плавного поворота при промывке, дробеструйной обработке, обдуве, нанесении грунта и антиадгезионного покрытия, при этом нагреватели печи для обжига закреплены выше верхней кромки окон на 0,5-0,6 расстояния между загрузочным и разгрузочным окнами. 3. Линия по п.2, о т л и ч а юа я с я тем, что устройство дляпромывки форм содержит вертикальную ванну, охватывающую петлю конвейера, систему оборотного водоснабжения и форсунки.4. Линия по п.2, о т л и ч а ющ а я с я чем, что установка для дробеструйной обработки содержит "истему оборотного снабжения стальной сечкой, а эжектор шарнирно зак 1178379реплен на каретке, установленнойв горизонтальных направляюЩих.5. Линия по п.2, о т л и ч а ющ а я с я тем, что механизм плавного поворота Форм содержит подпружиненный упор и замкнутый цепнойтранспортер, установленный с возможностью,синхронного движения сконвейером для транспортировки форм.15 20 Изобретение относится к хлебопекарной промьппленности, а именнок обработке внутренних поверхностейхлебопекарных форм антиадгезионными покрытиями.Целью изобретения является повышение качества обработки форм,производительности труда и снижениеэнергозатратСущность способа заключается в10том, что хлебопекарные формы обжигают при 450-500 С.в течение 0,9 о1,2 ч в газовой среде с содержанием кислорода 12-157, промываютводой под давлением, сушат, подвергают дробеструйной обработке,а далее наносят грунт и антиадгезионное полимерное покрытие на,внутреннюю поверхность хлебопекарныхформ споследующей термообработкойпокрытия.П р и м е р 1. Хлебопекарные формы, имеющие 2-миллиметровый слойнагара смеси растительных масел итестовых включений, отработанныйслой старого полимерного покрытия,либо консервационный слой смазкиновой формы, обжигают в газовойсреде, печи с содержанием кислорода15 Х при 500 С в течение 55 мин.оФормы охлаждают до 80 С,а затем про- З 0дукты обжига удаляют путем промывкиформ водой под давлением 1,5 МПа споследующей сушкой при 80 С в течение 0,6 ч,Контроль качества обработки форм 35производят с помощью линзы трехкратного увеличения, при этом наблюдаютполгое выгорание органических слоевна внутренней поверхности форм,1003-ную их сохранность для последую щей дробеструйной обработки,После дробеструйной обработки навнутреннюю поверхность хлебопекарных форм наносят распылением грунт иантиадгезионное покрытие с последующей его термообработкой в течение2 ч при 240 С.П р и м е р 2. Хлебопекарныеформы обжигают в газовой среде печис содержанием кислорода 127 при450 С в течение 70 мин.После обжига Формы охлаждают до80 С и затем подвергают водоструйной промывке под давлением 2 ИПаи последующей сушке, при 100 С втечение 0,4 ч. При контроле наблюдают полное выгорание органическихслоев и сохранность поверхностиФорм для последующей дробеструйнойобработки. Далее производят дробеструйную обработку, после которойна внутреннюю поверхность форм наносят распылением грунт и антиадгезионное покрытие, которое подвергают термообработке в течение 3 ч при 180 фС.Линия для обработКи внутреннихповерхностей хлебопекарных форм схематически изображена на чертеже.Линия состоит из двухниточногогрузонесущего конвейера 1 длятранспортирования люлек 2 с формами,оборудованного приводной станцией 3,натяжной станцией 4 и обводными звездочками 5.Нижняя ветвь конвейера 1 состоитиз вертиКальных петель по числуучастков, последовательно связывающих оборудование и технологическиеучастки в единую замкнутую систему.Все технологические операции пообработке форм выполняются при ихнепрерывном движении. Привод кон178379 4 О 5 20 25 и,30 35 40 45 50 м,55 3 1 вейера осуществляется от электродвигателя, ременной передачи и двух редукторов (не показаны). В состав линии входит печь 6 обжига, выполненная в виде куполообразной камеры с установленными в верхней части электронагревателями 7, имеющей загрузочное 8 и разгрузочное 9 ок-. на, расположенные ниже зоны обжига. Разгрузочное окно 9 снабжено камерой 10 охлаждения с вытяжным устройством 11. Участок очистки Форм от нагара состоит иэ вертикальной ванны 12 для промывки форм, снабженной системой трубопроводов 13 с форсунками 14, шпамосборника 15, насосной установки 16 с приводом 17. Камера 18 сушки, расположенная под ванной 12, оборудована электронагревателями 19. Вертикальная петля 20 нижней ветви конвейера 1, которую образует натяжная станция 4, оборудована рабочим постом для контроля качества обработки и навешивания люлек с формйми, не требующими обжига.Участок дробеструйной обработки состоит из шкафа 21, разделенного на две секции 22 и 23. Секция 22 оборудована сталеструйной установко" состоящей из эжектора 24, смонтированного в шарнире 25, установленном на каретке 26 с возможностью перемещения в плоскости, перпендикулярной направлению движения ветви петли конвейера 1, и системой оборотного снабжения установки стальной сечкой, состоящей из конического днища 27, закрепленного в нижней части шкафа, воронки 28 и шланга 29 для подачи сечки к эжектору 24. Секция 23 оборудована воздуховодом 30, питающимся от компрессора (не показан) и снабженного перфорацией 31 для обдува форм сжатым воздухом.Обе секции 22 и 23 оборудованы вытяжным устройством 32.Участок дробеструйной обработки оборудован рабочим местом оператора дробеструйщика. Участок нанесения покрытия состоит из камеры 33, разделенной на две секции 34 и 35. В секции 34 производится нанесение грунта на внутреннюю поверхность фор а в секции 35 наносится антиадгезион ное покрытие. Камера 33 оборудована поддонами 36 для сбора излишних и распылившихся материалов покрытия. Обе секции 34 и 35 также снабжены системой 37 отсоса воздуха. Помимо того, что каждая камера снабжена индивидуальными вытяжными устройствами (11,32,37), вся установка дополнительно имеет общую вытяжную систему 38.Ванна 12 промывки, шкаф 21 дробеструйной обработки и камера 33 нанесения покрытий оборудованы устройствами для плавного поворота форм внутренней поверхностью по отношению к рабочим органам. Устройства состоят из механизма предварительного поворота форм, состоящего из подпружиненных планок 39, контактирующих с формами, и двухниточного замкнутого цепного транспортера 40, смонтированного на валах конвейера 1, между ветвями петель, для удержания форм в повернутом положении при их синхронном движении с конвейером 1Участок термостатирования выполнен в виде тоннельной печи 41, охватывающей верхнюю горизонтальную ветвь конвейера 1. Печь расположена над другими участками линии. В верхних люках ее (не показаны) установлены лампы инфракрасного излучения.Обработка внутренней поверхности форм на линии производится следующим образом,.На рабочем посту люльки с формами навешиваются на конвейер 1. Это единственная ручная транспортная операция по перемещению 1 полек, все остальные - полностью механизированы.Люльки 2 с Формами направляются в печь 6 обжига через загрузочное окно 8 печи, С помощью электронагревателей 7 формы подвергаются обжигу при 450-500 С в течение 0,9-1,2 ч (в зависимости от установленной производительности конвейера) в условиях пониженного содержания кислорода, которое достигается эа счет того, что электро- нагреватели расположены в верхней закрытой части камеры печи. При этом способе обжига меньше образуется окалины, формы предохраняются от воспламенения и увеличивается их долговечность.Далее формы через выходное окно 9 печи 6 поступают в камеру 10 охлаждения с вытяжным устройст 1178379вом 11, Камера 10 работает по принципу всасывания воздуха. Затем люльки с формами поступают на участок очистки Форм, состоящий из вертикальной ванны 12, где производится обмыв форм от продуктов обжига водой под давлением 1,5- 2,0 МПа с помощью форсунок 14, причем в процессе обмыва формы плавно поворачиваются внутренней поверхностью по отношению к форсункам 14. Зто дает возможность наилучшим образом обработать именно внутРеннюю поверхность форм. Ванна 12 снабжена системой оборотного водоснабжения, состоящей из насосной установки 16 с приводом 17 и шламосборника 15, расположенных за пределами помещения цеха.Продукты обжига поступают в шламосборник 15, имеющий вертикальные перегородки, где происходит отстой воды и ее осветление. Всасывающий патрубок насосной установки оснащен фильтром.Из ванны 12 формы поступают в камеру 18 сушки, где с помощью электронагревателей 19 производится сушка Форм при 80-100 оС в течение 0,4-0,6 ч.На петле 20 конвейера 1 оборудовано рабочее место. Здесь производится контроль качества обработки и при необходимости ручная доработка поверхности форм.После этого формы поступают на участок дробеструйной обработки, где оператором в секции 22 производится обработка внутренней поверхности форм. Причем., как и на участке очистки форм в ванне 12, формы плавно поворачиваются по отно шению к эжектору 24. Кроме того, сам эжектор 24 установлен в шарнире 25 на каретке 26, что дает возможность полностью и качественно обработать внутреннюю поверхность форм. Дробеструйная установка работаетпри давлении воздуха 0,4-0,6 МПа,причем каждая форма обрабатываетсяв течение 5-6 с.Из секции 22 формы поступают всекцию 23, оборудованную воздуховодом 30, снабженным перфорацией 31 1 б по всей длине люлек 2, где производится обдувка форм и удаление пыли через вытяжное устройство 32. Воздух подается под давлением 0,1-0,2 МПа.Затем Формы, полностью подготовленные для дальнейшей обработки, поступают на участок нанесения покрытия в камеру 33, разделенную на секции 34 и 35. В секции 34 на рабочем месте производится нанесение грунта, а в секции 35 наносится антиадгезионное покрытие с помощью электрораспылителя "Ореол - 5".При обработке формы поворачиваются внутренней поверхностью к рабочим 25 органам.На участке ветви конвейера 1, проходящей в секции 35, происходит предварительная сушка покрытия при атмосферном воздухе и температуре помещения (й 20 С), а затем люльки с формами поступают в зону термостатической обработки (полимеризации) покрытия, которая осуществляется на верхней горизонтальной ветви конвейера.В термостатической тоннельной печи 41 производится окончательная сушка и полимеразция антиадгезионного покрытия в течение 2-3 ч при 180-240 С. Термостатирование производится с помощью ламп инфракрасного излучения.После этого производится съем обработанных фбрм и навешивание люлек с формами, предназначенными для обработки.Далее весь процесс повторяется.1178379 Составитель В.И.Сорокинаактор А,Долинич Техред А.Яабинец Корректор А.Зимокосов Тираж 365 По Государственного комитета лам изобретений и открытий Москва, Ж, Раушская наб исное ССР

СмотретьЗаявка

3275971, 14.04.1981

ВОРОНЕЖСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ЕВТЕЕВ ЮРИЙ ИВАНОВИЧ, ЕГОРОВ ИГНАТ ДМИТРИЕВИЧ, ЕРМОЛЕНКО ВИКТОР НИКОЛАЕВИЧ, ЖУРБЕНКО ЮРИЙ ВАСИЛЬЕВИЧ, НОСКОВ ЭМИЛЬ НИКОЛАЕВИЧ, ЧАПЛЫГИН ПЕТР ВАСИЛЬЕВИЧ, ЧЕРНЫХ АЛЕКСЕЙ ПАВЛОВИЧ

МПК / Метки

МПК: A21B 3/13

Метки: внутренних, линия, поверхностей, форм, хлебопекарных

Опубликовано: 15.09.1985

Код ссылки

<a href="https://patents.su/5-1178379-sposob-obrabotki-vnutrennikh-poverkhnostejj-khlebopekarnykh-form-i-liniya-dlya-obrabotki-vnutrennikh-poverkhnostejj-khlebopekarnykh-form.html" target="_blank" rel="follow" title="База патентов СССР">Способ обработки внутренних поверхностей хлебопекарных форм и линия для обработки внутренних поверхностей хлебопекарных форм</a>

Предыдущий патент: Устройство для консервации биологических объектов

Следующий патент: Способ производства кекса

Случайный патент: Стабилизирующее устройство балансирной ходовой тележки