Способ изготовления комбинированных уплотнительных колец из полимерного материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

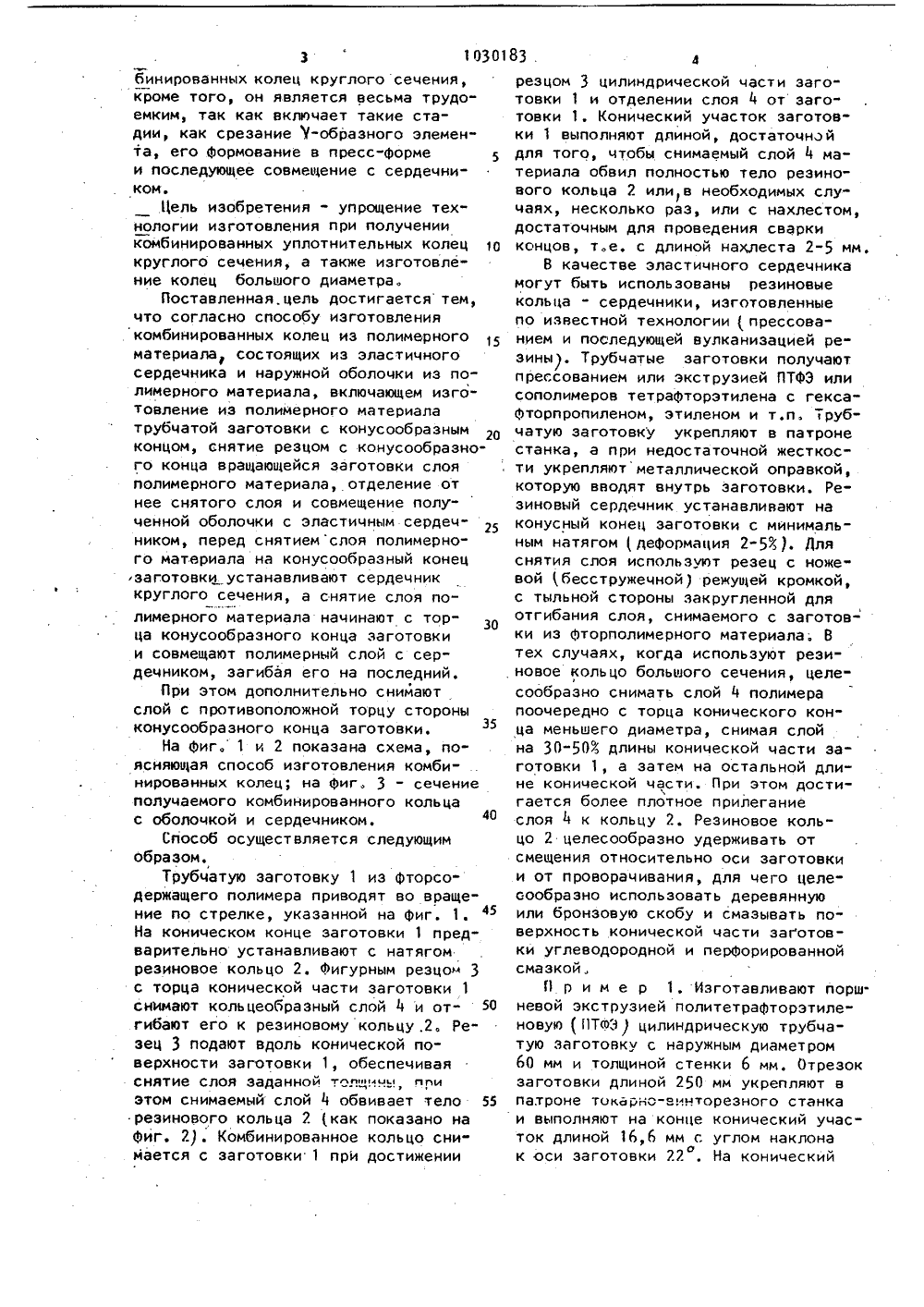

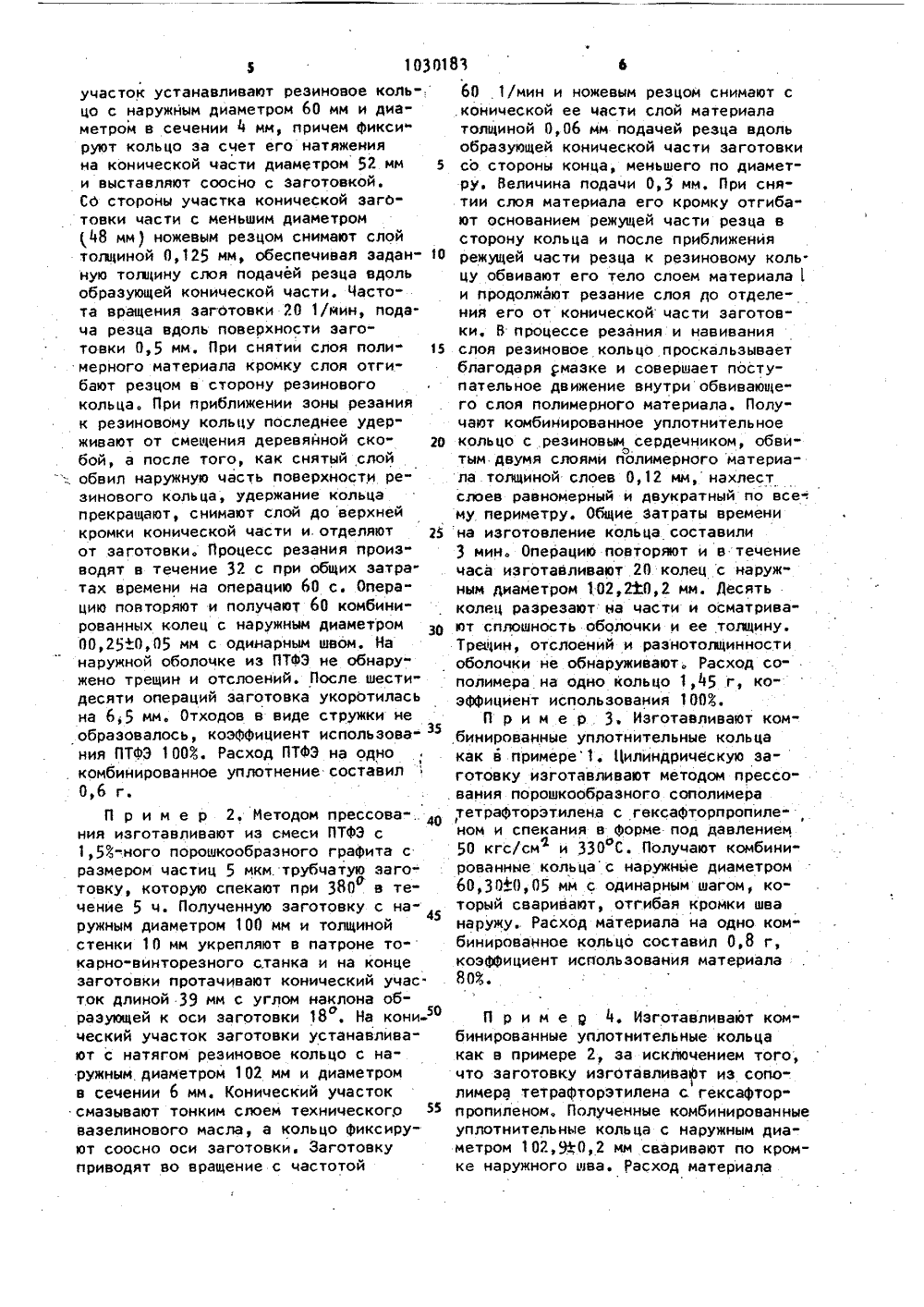

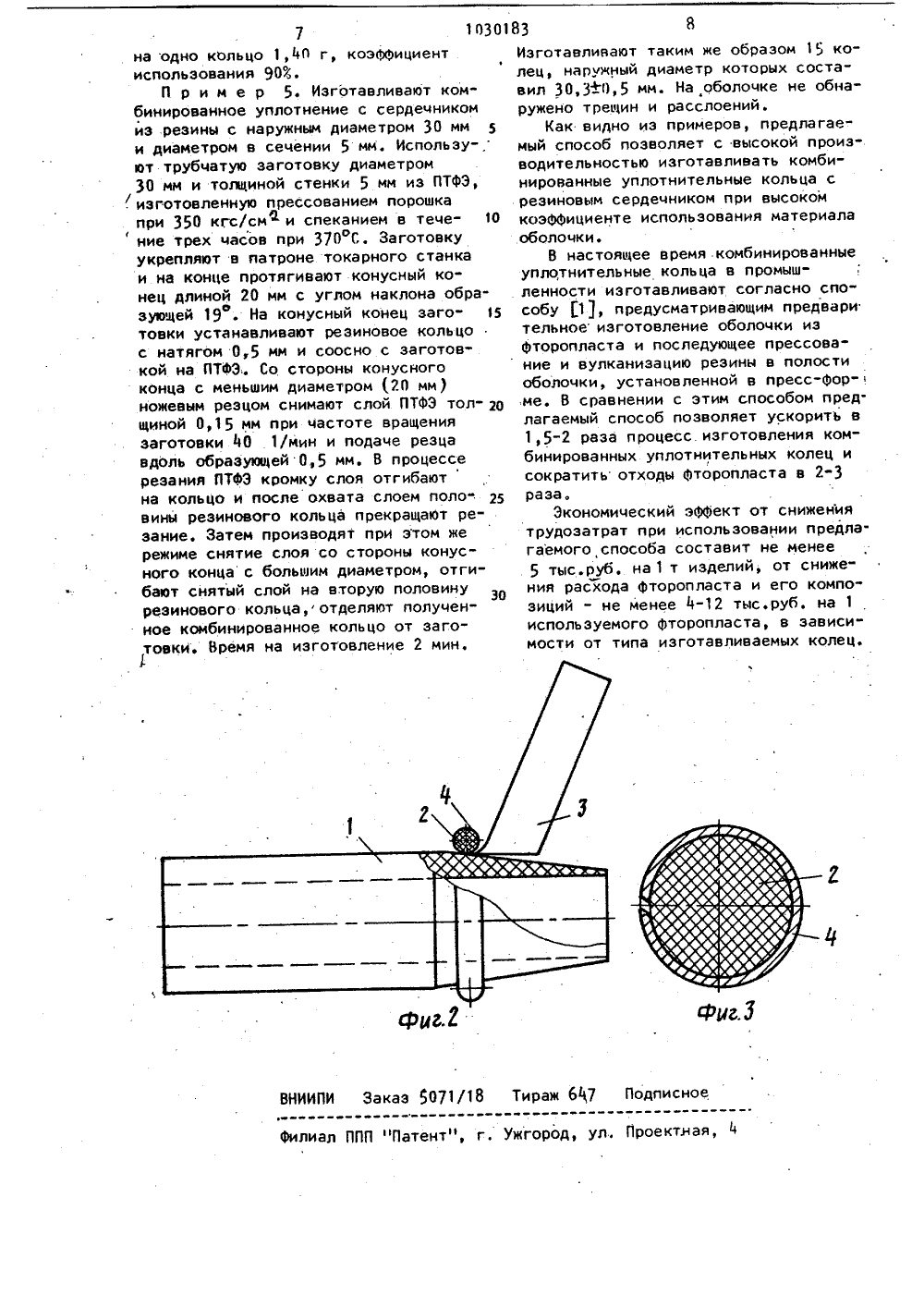

,К. Пугосалев м к ног ОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ АВТОРСКОМУ СВИД(5 Ц) (57) 1. СБИНИРОВАННЫХПОЛИМЕРНОГОэластичногооболочки извключающий иного,материаконусообразнс конусообра Бюл.ичев, А ачев,В.И. М088.8)ское свидетельствоСССРВ 29 .Н 7/00 1970.ое свидетельство СССРС О 8 З 5/12, 198 О.Великобритании У 10 ч 1606,66 (прототип).ПОСОБ ИЗГОТОВЛЕНИЯ КОМУПЛОТНИТЕЛЬНЫХ КОЛЕЦ ИЗ.МАТЕРИАЛА, состоящих изсердечника и наружнойполимерного материала,зготовление из полимерла трубчатой заготовки сы онцом, снятие резцомз о конца вращающейся заготовки слоя полимерного материала,отделение от нЕе снятого слоя и совмещение полученной оболочки с эластичным сердечником, о т л и ч а ющ и й с я тем, что, с целью улучше"ния технологии изготовления при полу"чении уплотнительных колец круглогосечения, перед снятием слоя полимер"ного материала на конусообразный конезаготовки устанавливают сердечниккруглого сечения, а снятие слоя полимерного материала начинают с торцаконусообразного конца заготовки исовмещают полимерный слой с сердечником, загибая его на последний.2. Способ по и. 1, о т л и ч аю щ и й с я тем, что, с целью изготовления колец большого диаметра, дополнительно снимают слой с противоположной торцу стороны конусообраз"ного конца заготовки,1. 103Изобретение относится к изготовлению уплотнительных элементов, вчастности к изготовлению комбинированных уплотнительных колец с резиновым сердечником круглого сеченияи оболочкой из фторсодержащих полимеров, и может найти применение в машиностроении для изготовления элементов уплотнительных узлов, работающихв агрессивных средах, а также в средах, вызывающих набухание и растворение резин.Известен способ изготовления ком"бинированных уплотнительных манжет,колец круглого сечения, включающий 15изготовление заготовки оболочки изпластмассы, например фоторопласта,установку заготовки в пресс-форму,введение в пресс-форму сырой резины,, последующую вулканизацию резины иФормование манжеты под давлением при140-180 ф 1,Недостатком такого способа является высокая трудоемкость процесса,связанная с изготовлением оболочкии заполнением ее сырой резиной, укладкой в пресс-форму и длительностьюстадии вулканизации резины. Кроме то"го, этот метод приводит к образованию большого количества отходов фто 30ропласта, связанных с механическойобработкой при изготовлении заготов.киИзвестен также способ изготовле" ния комбинированных уплотнений ( колец, заклочающийся в том, что предварительно изготавливают резиновое кольцо круглого сечения, укладывают его в пресс-форму между двумя слоями пленки из сополимера тетрафтор О этилена и гексафторпропилена, спрессовывают слои пленки и сваривают их с одновременным Формованием оболочки, герметично охватывающей тело кольца сердечника 2Недостатком указанного способа является необходимость применения вы" соких температур прессования и сварки сополимера (295-3000, что вызы" вает частичную деструкцию резины и, как следствие, ухудшение герметизирующей способности резины. Кроме того, при этом способе до 60-.853 пленки уходит в отходы и только 15-40 расходуется на изготовление оболочки, 55 которая к тому же имеет неравномер" ную толщину из-за неоднородной вытяж ки пленки при прессовании. 0183Согласно этому способу получаютгерметичные комбинированные уплотнения, в которых резиновый сердечникполностью изолирован от внешней среды. В большинстве случаев такая герметизация не требуется, а иногда может быть причиной разрушения оболочки. Например, при диффузии газов илегколетучих жидкостей под давлениемпод оболочку происходит разрушениеоболочки, если наружное давлениебыстро снижается. Поэтому герметичныекомбинированные уплотнения имеют огра.ниченное применение, например, вслучае, когда среда воздействует состороны большего и меньшего диаметрауплотнения.Наиболее близким по техническойсущности и достигаемому эффекту кизобретению является способ изготовления комбинированных уплотнительныхколец.из полимерного материала, со-стоящих из эластичного сердечника инаружной оболочки из полимерного материала, включающий изготовление из,полимерного материала трубчатой заготовки с конусообразным концом, снятиерезцом с конусообразного конца вра"щающейся заготовки слоя полимерногоматериала, отделение от нее снятогослоя полимерного материала и совмещение полученной оболочки с эластичным сердечником 3Способ осуществляют следующим образом.Трубчатую заготовку из политетрафторэтилена (ПТФЭ ) с концом в видеусеченного конуса приводят во вращение и резцом снимают с.конца заготовки кольцеобразный слой,не отделяя,однако его от заготовки, а затем снР.мают второй слой, проходя резцом параллельно первому, и отделяют от заготовки У-образный уплотнительныйэлемент с одинаковым наклоном слоевотносительно его оси. После этогоотгибают первый слой и получают симметричный У-образный уплотнительныйэлемент. Этот элемент переформовывают в пресс-Форме для придания ему требуемой формы, а затем совмещают сэластичным сердечником. В частности,могут быть получены формованием впресс-форме оболочки из ПТФЭ для из"готовления комбинированных колецМ-образного сечения, прокладки полукруглой Формы,Однако известный способ не можетбыть использован для изготовления ком"1030183 .4 3бинированных колец круглого сечения,кроме того, он является весьма трудоемким, так как включает такие стадии, как срезание (-образного элемента, его Формование в пресс-Формеи последующее совмещение с сердечником,Цель изобретения - упрощение технологии изготовления при получениикомбинированных уплотнительных колец 10круглого сечения, а также изготовление колец большого диаметра,Поставленная. цель достигается тем,что согласно способу изготовлениякомбинированных колец из полимерногоматериала, состоящих из эластичногосердечника и наружной оболочки из полимерного материала, включающем изготовление из полимерного материалатрубчатой заготовки с конусообразнымконцом, снятие резцом с конусообразного конца вращающейся заготовки слояполимерного материала, отделение отнее снятого слоя и совмещение полученной оболочки с эластичным сердечником, перед снятиемслоя полимерного материала на конусообразный конецзаготовки устанавливают сердечниккруглого сечения, а снятие слоя полимерного материала начинают с тор"ца конусообразного конца заготовкии совмещают полимерный слой с сердечником, загибая его на последний.При этом дополнительно снимаютслой с противоположной торцу стороныконусообразного конца заготовки.На фиг. 1 и 2 показана схема, поясняющая способ изготовления комбинированных колец; на Фиг. 3 - сечениеполучаемого комбинированного кольцас оболочкой и сердечником.Способ осуществляется следующимобразом.Трубчатую заготовку 1 из фторсодержащего полимера приводят во вращение по стрелке, указанной на Фиг, 145На коническом конце заготовки 1 предварительно устанавливают с натягомрезиновое кольцо 2. Фигурным резцом 3с торца конической части заготовки 1снимают кольцеобразный слой ч и отгибают его к резиновому кольцу .2. Резец 3 подают вдоль конической поверхности заготовки 1, обеспечиваяснятие слоя заданной толщины, приэтом снимаемый слой ч обвивает тело 55резинового кольца 2 как показано нафиг. 2). Комбинированное кольцо сни"мается с заготовки 1 при достижении резцом 3 цилиндрической части заготовки 1 и отделении слоя 1 от заготовки 1, Конический участок заготовки 1 выполняют длиной, достаточнзйдля того, чтобы снимаемый слой 1 материала обвил полностью тело резинового кольца 2 или в необходимых случаях, несколько раз, или с нахлестом,достаточным для проведения сварки кснцов, т,е. с длиной нахлеста 2-5 мм. В качестве эластичного сердечника могут быть использованы резиновые кольца - сердечники, изготовленные по известной технологиипрессованием и последующей вулканизацией резины). Трубчатые заготовки получают прессованием или экструзией ПТФЭ или сополимеров тетрафторэтилена с гексаФторпропиленом, этиленом и т.п. Трубчатую заготовку укрепляют в патроне станка, а при недостаточной жесткости укрепляют металлической оправкой, которую вводят внутрь заготовки. Резиновый сердечник устанавливают на конусный конец заготовки с минимальным натягомдеформация 2-5 В ), Для снятия слоя используют резец с ноже" войбесстружечной ) режущей кромкой, с тыльной стороны закругленной для отгибания слоя, снимаемого с заготовки из фторполимерного материала. Втех случаях, когда используют резиновое кольцо большого сечения, целесообразно снимать слой ч полимерапоочередно с торца конического конца меньшего диаметра, снимая слойна 30-50 длины конической части заготовки 1, а затем на остальной длине конической частиПри этом достигается более плотное прилеганиеслоя 1 к кольцу 2. Резиновое кольцо 2 целесообразно удерживать отсмещения относительно оси заготовкии от проворачивания, для чего целе"сообразно использовать деревяннуюили бронзовую скобу и смазывать поверхность конической части заготовки углеводородной и перфорированнойсмазкой. П р и м е р 1. Изготавливают порш. невой экструзией политетрафторэтиле"новую ( ПТФЭ ) цилиндрическую трубчатую заготовку с наружным диаметром 60 мм и толщиной стенки 6 мм. Отрезок заготовки длиной 250 мм укрепляют в патроне токарнс-винторезного станка и выполняют на конце конический участок длиной 16,6 мм с углом наклонак оси заготовки 22 . На коническийучасток устанавливают резиновое коль-.цо с наружным диаметром 60 мм и диаметром в сечении 4 мм, причем Фикси"руют кольцо за счет его натяженияна конической части диамвтром 52 мм 5и выставляют соосно с заготовкой.Со стороны участка конической заготовки части с меньшим диаметром48 мм ) ножевым резцом снимают слойтолщиной 0,125 мм, обеспечивая заданную толщину слоя подачей резца вдольобразующей конической части. Частота вращения заготовки 20 1 мин, подача резца вдоль поверхности заготовки 05 мм, При снЯтии слОЯ поли 15мерного материала кромку слоя отгибают резцом в сторону резиновогокольца. При приближении зоны резанияк резиновому кольцу последнее удер"живают от смещения деревянной ско" рбой, а после того, как снятый слой ":. обвил наружную часть поверхности резинового кольца, удержание кольцапрекращают, снимают слой до верхнейкромки конической части и.отделяют 25от заготовки. Процесс резания производят в течение 32 с при общих затра"тах времени на операцию 60 с. Опера"цию повторяют и получают 60 комбинированных колец с наружным диаметром00,25 ф 0,05 мм с одинарным швом. Нанаружной оболочке из ПТФЭ не обнару"жено трещин и отслоений. После шести"десяти операций заготовка укоротиласьна 6,5 мм. Отходов в виде стружки необразовалось, коэФФициент использова 35ния ПТФЭ 1003. Расход ПТФЭ на одно . комбинированное уплотнение составил0,6 г.П р и м е р 2. Методом прессования изготавливают из смеси ПТФЭ с1,53-.ного порошкообраэного граФита сразмером частиц 5 мкм. трубчатую заготовку, которую спекают при 380 . в теочение 5 ч. Полученную заготовку с наружным диаметром 100 мм и толщинойстенки 10 мм укрепляют в патроне токарно-винторезного станка и на концезаготовки протачивают конический учас.ток длиной 39 мм с углом наклона образующей к оси заготовки 18. На кони ческий участок заготовки устанавлива"ют с натягом резиновое кольцо с наружным диаметром 102 мм и диаметромв сечении 6 мм. Конический участоксмазывают тонким слоем технического 55вазелинового масла, а кольцо Фиксируют соосно оси заготовки. Заготовкуприводят во вращение с частотой 60 1/мин и ножевым резцом снимают сконической ее части слой материалатолщиной 0,06 мм подачей резца вдольобразующей конической части заготовкисо стороны конца, меньшего по диаметру. Величина подачи 0,3 мм. При снятии слоя материала его кромку отгиба"ют основанием режущей части резца всторону кольца и после приближениярежущей части резца к резиновому коль.цу обвивают его тело слоем материала 1и продолжают резание слоя до отделения его от конической части заготовки. В процессе резания и навиванияслоя резиновое кольцо проскальзываетблагодаря смазке и совершает поступательное движение внутри обвивающего слоя полимерного материала, Получают комбинированное уплотнительноекольцо с резиновым сердечником, обвитым двумя слоями полимерного материала толщиной слоев 0,12 мм, нахлестслоев равномерный и двукратный по все-му периметру, Общие затраты временина изготовление кольца составили3 мин. Операцию повторяют и в течениечаса изготавливают .20 колец с наруж"ным диаметром 102,210,2 мм. Лесятьколец разрезают на части и осматрива"ют сплошность оболочки и ее толщину.Траин, отслоений и раэнотолщинностиоболочки не обнаруживают. Расход сополимера на одно кольцо 1,45 г, коэФФициент использования 1004,П р и м е р . 3, Изготавливают ком"бинированные уплотнительные кольцакак в примере 1, Цилиндрическую заготовку изготавливают методом прессования порошкообразного сополимератетраФторэтилена с гвксаФторпропиленом и спекания в Форме под давлением50 кгс/смф и 330 С. Получают комбинированные кольцас наружные диаметром60,30 ф 0,05 мм с одинарным шагом, который сваривают, отгибая кромки шванаружу. Расход материала на одно комбинированное кольцо составил 0,8 г,коэФФициент использования материала80. П р и м е р 4. Изготавливают комбинированные уплотнительные кольца как в примере 2, за исключением того, что заготовку иэготавливат из сопо-. лимера тетрафторэтилена с гексафторпропиленом, Полученные комбинированные уплотнительные кольца с наружным диаметром 102,9 ф 0,2 мм сваривают по кромке наружного шва. Расход материалаНИИПИ Заказ 5071/18 Тираж 67 П ое филиал ППП "Патент", г. Ужгород, ул., Проект 7 10301 на одно кьльцо 1,10 г, коэФФициент использования 90/.П р и и е р 5. Изготавливают комбинированное уплотнение с сердечником из резины с наружным диаметром 30 мм и диаметром в сечении 5 мм. Использу-ют трубчатую заготовку диаметром 30 мм и толщиной стенки 5 мм из ПТФЗ, . изготовленную прессованием порошка при 350 кгс/см и спеканием в течение трех часов при 370 С, Заготовку укрепляют в патроне токарного станка и на конце протягивают конусный конец длиной 20 мм с углом наклона образующей 19 . На конусный конец заго" 5 товки устанавливают резиновое кольцо с натягом 0,5 мм и соосно с заготовкой на ПТФЗ. Со стороны конусного конца с меньшим диаметром 1,20 мм ) ножевым резцом снимают слой ПТФЭ тол- ро щиной 0,15 мм при частоте вращения заготовки МО 1/мин и подаче резца вдоль образующей 0,5 мм. В процессе резания ПТФЭ кромку слоя отгибаютна кольцо и после охвата слоем поло" 25 вины резинового кольца прекращают резание. Затем производят при этом же режиме снятие слоя со стороны конус- ного конца с большим диаметром, отгибают снятый слой на вторую половину эо резинового кольца, отделяют полученное комбинированное кольцо от заготовки. Время на изготовление 2 мин. Изготавливают таким же образом 15 колец, наружный диаметр которых составил 30,3+0,5 мм. На оболочке не обнаружено трещин и расслоений,Как видно из примеров, предлагаемый способ позволяет с высокой производительностью изготавливать комбинированные уплотнительные кольца с резиновым сердечником при высоком коэффициенте использования материала оболочки.В настоящее время комбинированные уплотнительные кольца в промышленности изготавливают согласно способу 1, предусматривающим предвари тельное изготовление оболочки иэ Фторопласта и последующее прессование и вулканиэацию резины в полости оболочки, установленной в пресс-Фор" ме. В сравнении с этим способом пред. лагаемый способ позволяет ускорить в 1,5-2 раза процесс. изготовления комбинированных уплотнительных колец и сократитьотходы Фторопласта в 2-3 раза.Зкономический эФФект от снижения трудозатрат при использовании предла. гаемого способа составит не менее 5 тыс.руб. на 1 т изделий, от снижения расхода фторопласта и его композиций - не менее Мтыс.руб. на 1 используемого Фторопласта, в зависимости от типа изготавливаемых колец.

СмотретьЗаявка

3381093, 15.01.1982

ПРЕДПРИЯТИЕ ПЯ В-2913

ДУНИЧЕВ ЮРИЙ ФЕДОРОВИЧ, ПУГАЧЕВ АРКАДИЙ КОНСТАНТИНОВИЧ, СПИВАК АНАТОЛИЙ ХАЙМОВИЧ, МОСАЛЕВ ВЛАДИМИР ИВАНОВИЧ

МПК / Метки

МПК: B29C 63/06, B29D 31/00

Метки: колец, комбинированных, полимерного, уплотнительных

Опубликовано: 23.07.1983

Код ссылки

<a href="https://patents.su/5-1030183-sposob-izgotovleniya-kombinirovannykh-uplotnitelnykh-kolec-iz-polimernogo-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления комбинированных уплотнительных колец из полимерного материала</a>

Предыдущий патент: Пресс-форма для изготовления пластмассовых изделий с отверстием

Следующий патент: Устройство для изготовления изделий из полимерных материалов

Случайный патент: 413077