Способ изготовления прокатных ка-либрованных валков

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

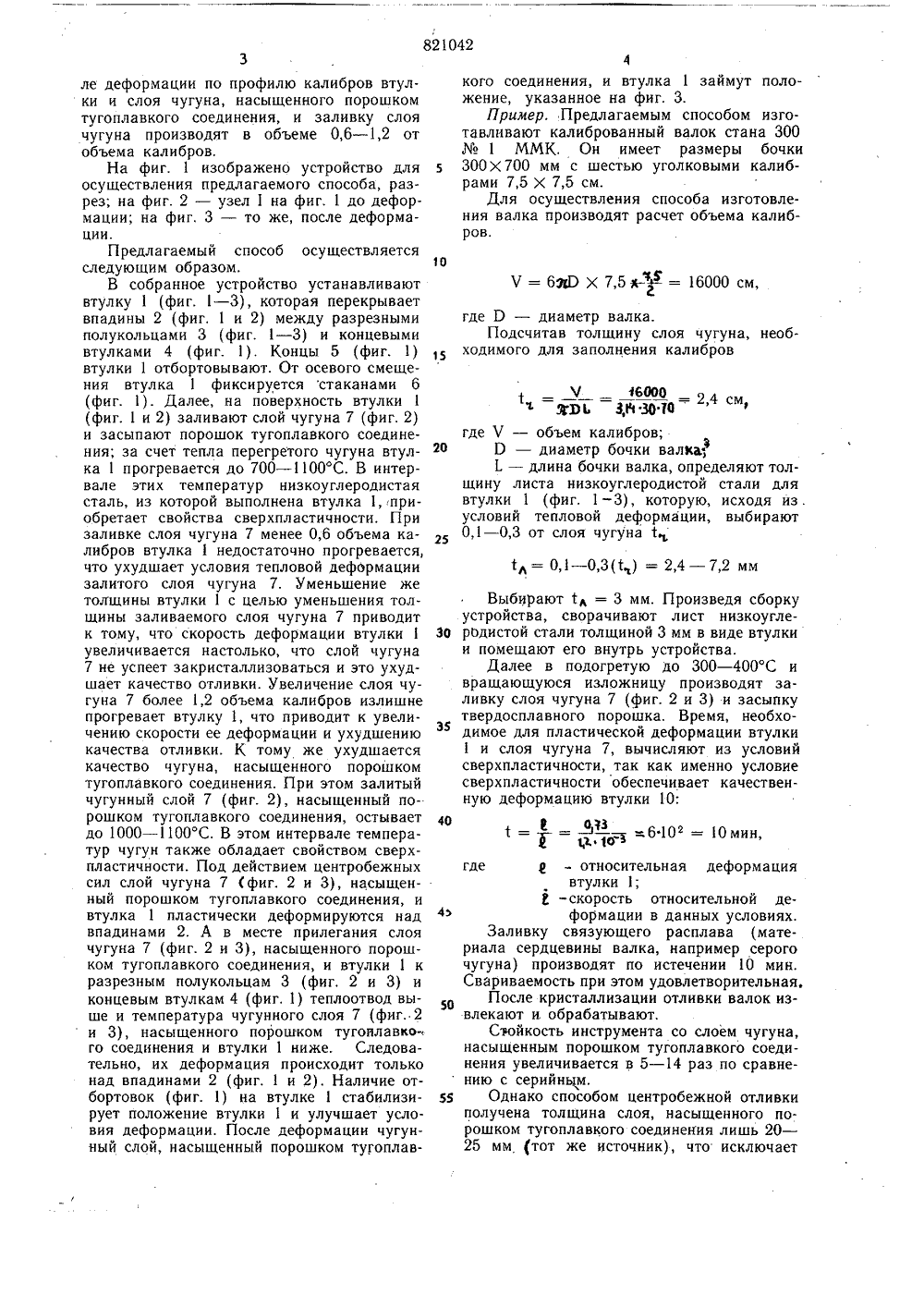

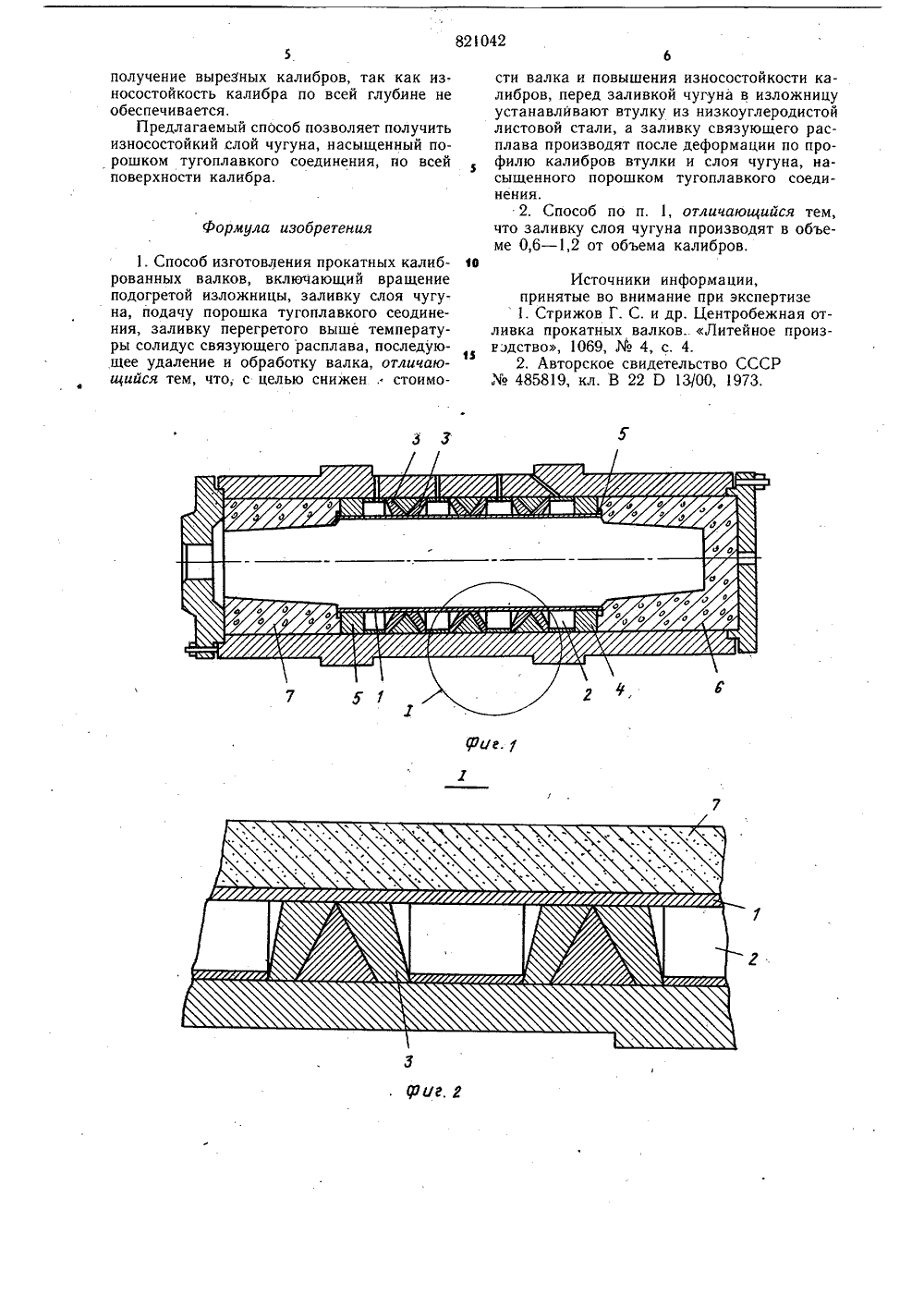

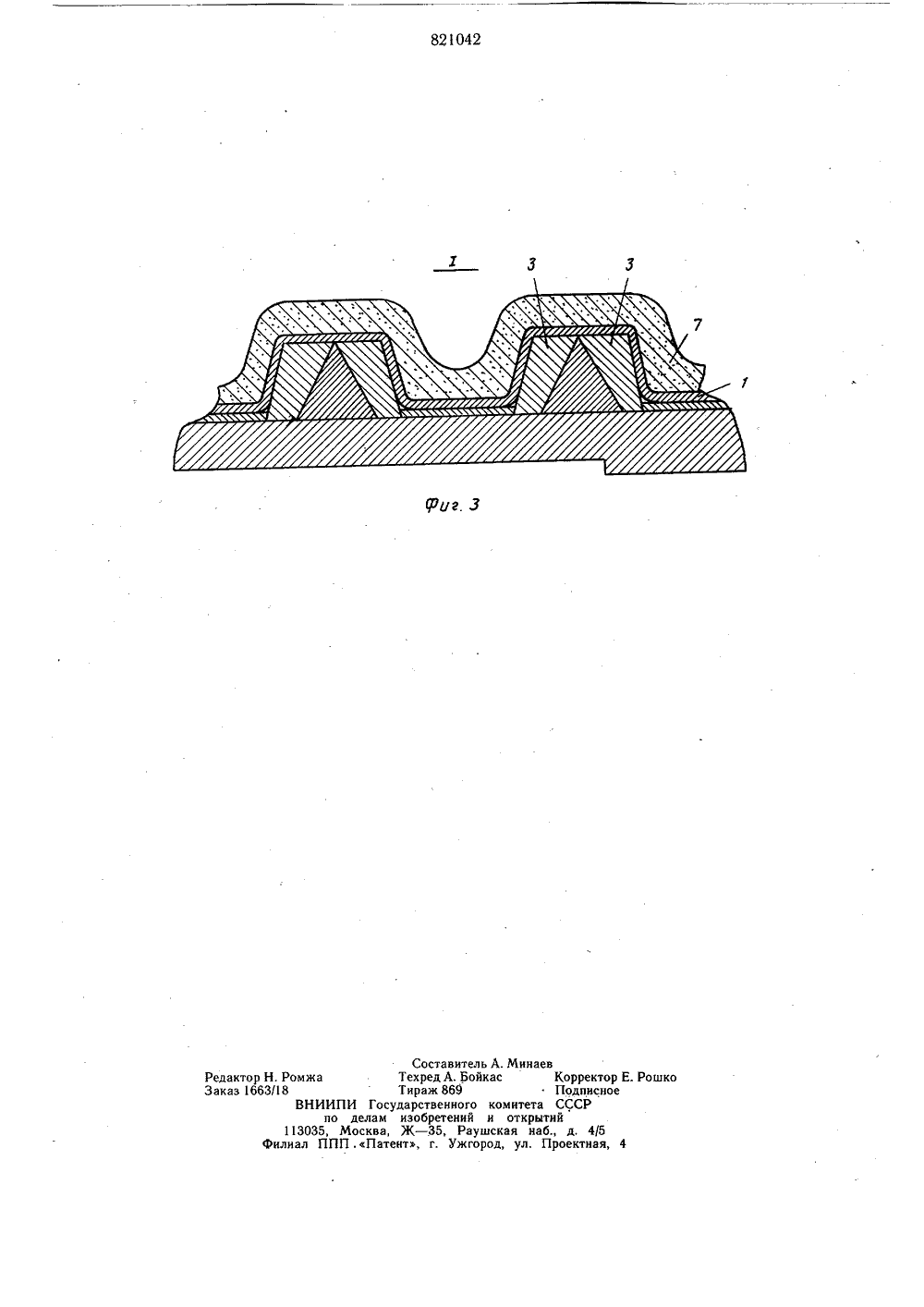

1 п 821 О 42 ОП ИСАНИЕИЗОБРЕТЕН ИЯК АВТОРСКОМУ, СВИДЕТЕЛЬСТВУ Союз СоветскихСоцмалмстическмхРеслублик.Гееудлрстеенлмй кемнтет СССР Опубликовано 15.04.81. Бюллетень14Дата опубликования описания 25,04.81 ле делам нзееретеннй н еткрмтнй(71) Заявитель СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ КАЛИБРОВАНЙ ВАЛКОВ1Изобретение относится к литейному производству, а именно к центробежному способу отливки калиброванных валков с износостойким поверхностным слоем,Известен способ центробежной отливкивалков, включающий последовательную заливку во вращающуюся изложницу рабоче 5го слоя валка и слоя сердцевины валка 1.Данный способ позволяет получить качественные валки, но не предусматриваетполучение поверхности валка с высокой твердостью. 1 ОНаиболее близким по технической сущности к изобретению является способ изготовления прокатных валков с износостойкимповерхностным слоем, включающий вращение изложницы; подогретой до 300 - 400 С,заливку расплава 6 елого чугуна, образую,щего слой 20 - 25 мм, подачу порошка тугоплавкого соединения, увеличение скоростивращения в 1,5 - 2,0 раза, прогрев порошкатеплом предварительно залитого чугунадо900 - 950, заливку перегретого на 300 -400 С выше температуры солидус связу-ющего расплава, последующее удаление иобработку валка. Все это позволяет получить качественные валки с износостойкой гладкои поверхностью, а с применением известного устройства, содержащего изложницу с размеценными в ней радиально-разрезными полукольцами и расклинивающими их вставками, позволяет получить калиброванные валки 2.Однако если этим способом отлить калиброванные валки, то тяжелый тугоплавкий порошок под действием центробежной силы расположится неравномерно по объему калибров, т, е. у, основания калибра его будет значительно меньше, чем у вершины, что приведет к их неполноценности.Цель изобретения - снижение стоимости валка и повышение износостойкости калибров.Поставленная цель достигается тем, что в способе, включающем вращение изложницы, подогретой до 300 - 400 С, заливку слоя чугуна, подачу порошка тугоплавкого соединения, заливку перегретого на 300 - 400 С выше температуры солидус связующего расплава, последующее удаление и обработку валка, перед заливкой слоя чугуна в изложницу устанавливают втулку из низкоуглеродистой листовой стали, а заливку связующего расплава производят после деформации по профилю калибров втулки и слоя чугуна, насыщенного порошком тугоплавкого соединения, и заливку слоя чугуна производят в объеме 0,6 - 1,2 от объема калибров.На фиг. 1 изображено устройство для осуществления предлагаемого способа, разрез; на фиг. 2 - узел 1 на фиг. 1 до деформации; на фиг. 3 - то же, после деформации.Предлагаемый способ осуществляется следующим образом,В собранное устройство устанавливают втулку 1 (фиг. 1 - 3), которая перекрывает впадины 2 (фиг. 1 и 2) между разрезными полукольцами 3 (фиг. 1 - 3) и концевыми втулками 4 (фиг. 1) . Концы 5 (фиг. 1) втулки 1 отбортовывают. От осевого смещения втулка 1 фиксируется стаканами 6 (фиг. 1). Далее, на поверхность втулки 1 (фиг. 1 и 2) заливают слой чугуна 7 (фиг. 2) и засыпают порошок тугоплавкого соединения; за счет тепла перегретого чугуна втулка 1 прогревается до 700 - 1100 С. В интервале этих температур низкоуглеродистая сталь, из которой выполнена втулка 1 приобретает свойства сверхпластичности. При заливке слоя чугуна 7 менее 0,6 объема калибров втулка 1 недостаточно прогревается, что ухудшает условия тепловой деформации залитого слоя чугуна 7, Уменьшение же толщины втулки 1 с целью уменьшения толщины заливаемого слоя чугуна 7 приводит к тому, что скорость деформации втулки 1 увеличивается настолько, что слой чугуна 7 не успеет закристаллизоваться и это ухудшает качество отливки. Увеличение слоя чугуна 7 более 1,2 объема калибров излишне прогревает втулку 1, что приводит к увеличению скорости ее деформации и ухудшению качества отливки. К тому же ухудшается качество чугуна, насыщенного порошком тугоплавкого соединения. При этом залитый чугунный слой 7 (фиг. 2), насыщенный порошком тугоплавкого соединения, остывает до 1000 - 1100 С, В этом интервале температур чугун также обладает свойством сверх- пластичности. Под действием центробежных сил слой чугуна 7 (фиг. 2 и 3), насыщенный порошком тугоплавкого соединения, и втулка 1 пластически деформируются над впадинами 2. А в месте прилегания слоя чугуна 7 (фиг. 2 и 3), насыщенного порошком тугоплавкого соединения, и втулки 1 к разрезным полукольцам 3 (фиг. 2 и 3) и концевым втулкам 4 (фиг. 1) теплоотвод выше и температура чугунного слоя 7 (фиг. 2 и 3), насыщенного порошком тугоплавко-. го соединения и втулки 1 ниже. Следовательно, их деформация происходит только над впадинами 2 (фиг. 1 и 2). Наличие отбортовок (фиг. 1) на втулке 1 стабилизирует положение втулки 1 и улучшает условия деформации. После деформации чугунный слой, насьпценный порошком тугоплав 4кого соединения, и втулка 1 займут положение, указанное на фиг, 3.Пример. Предлагаемым способом изготавливают калиброванный валок стана 3001 ММК, Он имеет размеры бочки 300 Х 700 мм с шестью уголковыми калибрами 7,5 Х 7,5 см.Для осуществления способа изготовления валка производят расчет объема калибров.1 О7 = ба Х 7,5 м-фф = 16000 см,где Р - диаметр валка.Подсчитав толщину слоя чугуна, необходимого для заполнения калибров"00 = 2 4 смф Ю)Ь З,Ь 39 10где Ч - объем калибров;20 Р - диаметр бочки валка;Ф1. - длина бочки валка, определяют толщину листа низкоуглеродистой стали длявтулки 1 (фиг. 1-3), которую, исходя из.условий тепловой деформации, выбирают0,1 - 0,3 от слоя чугуна 1.,1 -- 0,1 - 0,3(1) = 2,4 - 7,2 ммВыбирают 1 д = 3 мм. Произведя сборкуустройства, сворачивают лист низкоугле родистой стали толщиной 3 мм в виде втулкии помещают его внутрь устройства.Далее в подогретую до 300 - 400 С ивращающуюся изложницу производят заливку слоя чугуна 7 (фиг. 2 и 3) и засыпку твердосплавного порошка. Время, необхо-димое для пластической деформации втулки1 и слоя чугуна 7, вычисляют из условий сверхпластичности, так как именно условие сверхпластичности обеспечивает качественную деформацию втулки 10:401 = ч- = -- - 6 10 = 10 мин,Е 0 ЗК ф 110 згде - относительная деформациявтулки 1;-скорость относительной де формации в данных условиях,Заливку связующего расплава (материала сердцевины валка, например серого чугуна) производят по истечении 10 мин, Свариваемость при этом удовлетворительная,После кристаллизации отливки валок извлекают и обрабатывают.Стойкость инструмента со слоем чугуна,насыщенным порошком тугоплавкого соединения увеличивается в 5 - 14 раз по сравне нию с серийным.Ы Однако способом центробежной отливкиполучена толщина слоя, насыщенного порошком тугоплавкого соединения лишь 20 - 25 мм (тот же источник), что исключаетполучение вырезных калибров, так как износостойкость калибра по всей глубине не обеспечивается.Предлагаемый спОсоб позволяет получить износостойкий .слой чугуна, насыщенный порошком тугоплавкого соединения, по всей поверхности калибра.Формула изобретения1. Способ изготовления прокатных калиброванных валков, включающий вращение подогретой изложницы, заливку слоя чугуна, подачу порошка тугоплавкого сеодинения, заливку перегретого выше температуры солидус связующего расплава, последующее удаление и обработку валка, отличающийся тем, что, с целью снижен . стоимо 82042ьсти валка и повышения износостойкости калибров, перед заливкой чугуна в изложницу устанавливают втулку из низкоуглеродистой листовой стали, а заливку связующего расплава производят после деформации по профилю калибров втулки и слоя чугуна, насыщенного порошком тугоплавкого соединения.2. Способ по п. 1, отличающийся тем,что заливку слоя чугуна производят в объеме 0,6 - 1,2 от объема калибров.1 ЕИсточники информации,принятые во внимание при экспертизе1. Стрижов Г. С, и др. Центробежная отливка прокатных валков Литейное произвэдствоф 10694 с 42. Авторское свидетельство СССР485819, кл. В 22 Р 13/00, 1973.821042 г,113035, М иал ППП едактор Н. Ромжааказ 1663/18ВНИИП СоставителТехред А. Бой ираж 869арственного зобретений - 35, Раушт, г. Ужгор Т Госуд елам н сква, Ж ПатенА.Минаевас Корректор Е. РошкПодписноекомитета СССРи открытийская наб., д. 4/5од, ул. Проектная, 4

СмотретьЗаявка

2783570, 25.06.1979

МАГНИТОГОРСКИЙ ГОРНО-МЕТАЛЛУРГИЧЕСКИЙИНСТИТУТ ИМ. Г. И. HOCOBA

НИКИФОРОВ БОРИС АЛЕКСАНДРОВИЧ, ХАРИТОНОВ ВЕНИАМИН АЛЕКСАНДРОВИЧ, РЯМОВ ВАЛЕНТИН АНДРЕЕВИЧ, ОВЧИННИКОВ НИКОЛАЙ НИКОЛАЕВИЧ, ЕРМОЛИН ИВАН ГРИГОРЬЕВИЧ, КОНЕВ ВАСИЛИЙ ИВАНОВИЧ, КОНЕВ СЕРГЕЙ ВАСИЛЬЕВИЧ

МПК / Метки

МПК: B22D 13/00

Метки: валков, ка-либрованных, прокатных

Опубликовано: 15.04.1981

Код ссылки

<a href="https://patents.su/4-821042-sposob-izgotovleniya-prokatnykh-ka-librovannykh-valkov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления прокатных ка-либрованных валков</a>

Предыдущий патент: Устройство для зажима и вытягиванияслитка

Следующий патент: Способ дозирования металла при цен-тробежном литье

Случайный патент: Машина для рытья траншей