Способ получения карбоцепных полимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

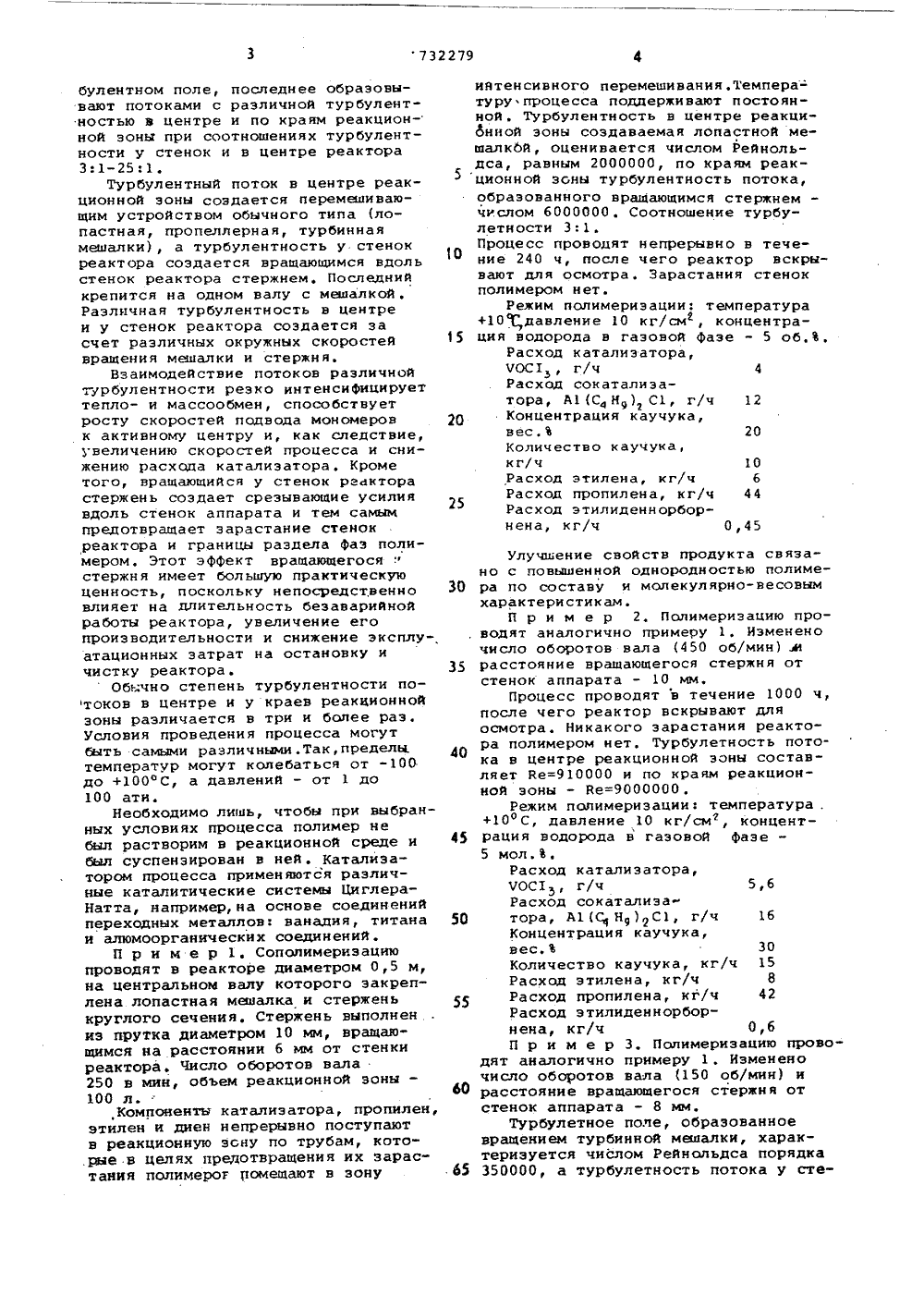

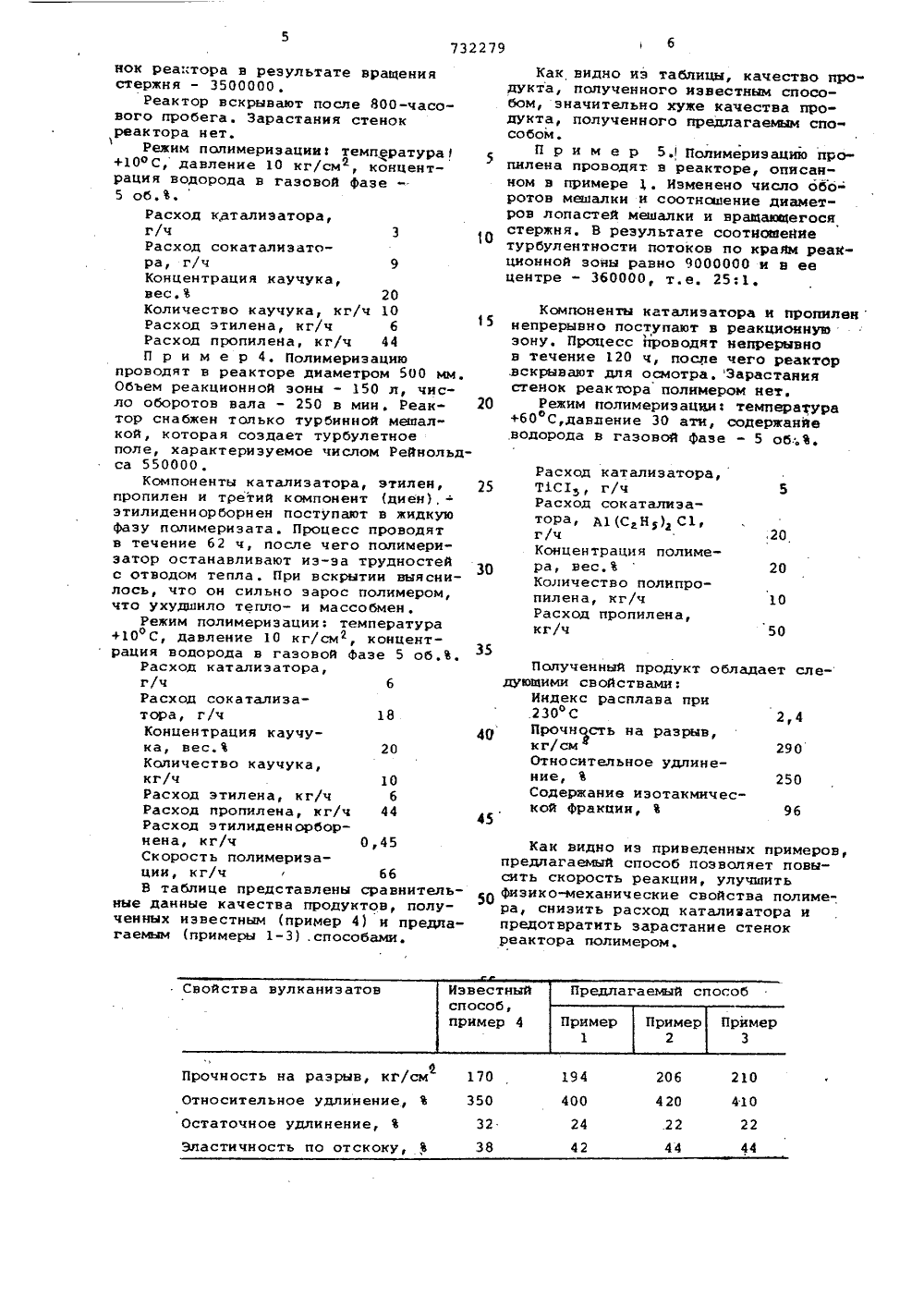

Союз Советских Социалистических РеспубликОПИСАНИЕИЗОБРЕТЕНИЯИ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ щ 732279(22) Заявлено 120178(21) 2567727/23-05 с присоединением заявки 89 С 08 Г 10/00С 08 Г 2/14 Государственный комитет СССР по делам изобретений и открытий(54) СПОСОБ ПОЛУЧЕНИИ КАРБОЦЕПНЫХ ПОЛИМЕРОВИзобретение относится к технологии получения полимерных материалов, в частности карбоцепных полимеров и сополимеров на основе. альфаолефинов, и может быть использованов нефтехимической промышленности,а полученные полимеры - в областйпластмасс, шин и радиотехническихизделий.Известны способы получения полиолефинов полнмеризацией олефинови сополимеризацией их между собойв массе нли среде углеводородногорастворителя в присутствии катализатора Цнглера-Натта 1),Известны способы получения полимеров суспенэионной полимеризацией.или сопопимериэацией олефнновв среде сжиженных мономеров в присутствии катализатора Циглера-Наттас непрерывным вводом сырья и катализатора и выводом реакционной мас- .сы2,Наиболее близким к предлагаемомуявляется способ получения карбоцепных полимеров, заключающийся в суспензионной полимеризации альфаолефинов, сополимеризации их междусобой и/или с диенами в массе илив среде инертного углеводородного растворителя в присутствии катализатора Циглера-Натта при перемешиванни массы в турбулентном поле,Процесс проводят в тонком кольцевом цилиндрическом слое реакционнойжидкости, турболизованном во всемобъеме, и газообразные мономерыподают во внутреннюю полость, образуемую реакционной жидкостью 3).Недостатками данного способаявляются низкие скорости полимернзации, достаточно высокий расходкатализатора и малый пробег реактора (20 ч) нз-эа забивки его 15 полимером.Цель изобретения - повьваениескорости реакции, улучшение физикомеханическнх свойств полимера, снижение расхода катализатора и пре дотвращение зарастания стенок реактора полимером.Эта цель достигается тем, что визвестном способе получения карбоцепныхполимеров суспензионной поли меризацией альфа-олефннов, сополимеризацией их между собой н/илис диенами в массе или в среде инертного углеводороднОго растворителяв присутствии катализатора Циглера Натта прн переманивании массы .в турбулентном поле, последнее образовывают потоками с различной турбулентностью в центре и по краям реакционной зоны при соотношениях турбулентности у стенок и в центре реактора3:1-25:1.Турбулентный поток в центре реакционной эоны создается перемешивающим устройством обычного типа (лопастная, пропеллерная, турбиннаямешалки), а турбулентность у стенокреактора создается вращающимся вдольстенок реактора стержнем, Последнийкрепится на одном валу с мешалкой,Различная турбулентность в центреи у стенок реактора создается засчет различных окружных скоростейвращения мешалки и стержня,Взаимодействие потоков различнойтурбулентности резко интенсифицируеттепло- и массообмен, способствуетросту скоростей подвода мономеровк активному центру и, как следствие,увеличению скоростей процесса и снижению расхода катализатора, Крометого, вращающийся у стенок реакторастержень создает срезывающие усилиявдоль стенок аппарата и тем самымпредотвращает зарастание стенокреактора и границы раздела фаэ полимером. Этот эффект вращающегосястержня имеет большую практическуюценность, поскольку непосредственновлияет на длительность безаварийнойработы реактора, увеличение егопроизводительности и снижение эксплуатационных затрат на остановку ичистку реактора,Обычно степень турбулентности потоков в центре и у краев реакционнойэоны различается в три и более раэ.Условия проведения процесса могутбыть самыми различными.Так,пределы.температур могут колебаться от -100до +100 О С, а давлений - от 1 до100 атн.Необходимо лищь, чтобы при выбранных условиях процесса полимер небыл растворим в реакционной среде ибыл суспензирован в ней, Катализатором процесса применяются различные каталитические системы ЦиглераНатта, например, на основе соединенийпереходных металлов: ванадия, титанаи алюмоорганических соединений.П р и и е р 1. Сополимеризациюпроводят в реакторе диаметром 0,5 м,на центральном валу которого закреплена лопастная мешалка и стерженькруглого сечения, Стержень выполненнэ прутка диаметром 10 ми, вращающимся на расстоянии 6 мм от стенкиреактора. Число оборотов вала250 в мин, обьем реакционной зоны -100 л.Компоненты катализатора, пропилен,этилен и диен непрерывно поступаютв реакционную зону по трубам, которые в целях предотвращения их зарастания полимерог помещают в зонуинтенсивного перемешивания,Темпера-турупроцесса поддерживают постоянной. Турбулентность в центре реакционной эоны создаваемая лопастной мешалкЬй, оценивается числом Рейнольдса, равным 2000000, по краям реакционной эоны турбулентность потока,образованного вращающимся стержнем -числом 6000000. Соотношение турбулетности 3:1.Процесс проводят непрерывно в течение 240 ч, после чего реактор вскрывают для осмотра. Зарастания стенокполимером нет.Режим полимеризации; температура+10.;давление 10 кг/см, концентра 15 ция водорода в газовой Фазе - 5 об.В.Расход катализатора,ЧОС 1 , г/ч 4Расход сокаталиэатора, А 1 (СИ ) С 1, г/ч 12Концентрация каучука,вес.% 20Количество каучука,кг/чРасход этилена, кг/чРасход пропилена, кг/чРасход этилиденнорборнена, кг/ч 0,45 10644 16 Улучшение свойств продукта связано с повышенной однородностью полиме 30 ра по составу и молекулярно-весовымхарактеристикам.П р и и е р 2. Полимеризацию про. водят аналогично примеру 1, Измененочисло оборотов вала (450 об/мин) .и35 расстояние вращающегося стержня отстенок аппарата - 10 мм.Процесс проводят в течение 1000 ч,после чего реактор вскрывают дляосмотра. Никакого зарастания реакто 4 ра полимером нет. Турбулетность потока в центре реакционной зоны составляет ке=910000 и по краям реакционной эоны - не=9000000,Режим полимеризации: температура,+10 С, давление 10 кг/см, концент 45 рация водорода в газовой фазе5 мол.В.Расход катализатора,ЧОС 1, г/ч 5,6Расход сокатализа50 тора, А 1(С 4 Н 9)2 С 1, г/чКонцентрация каучука,вес. Ъ 30Количество каучука, кг/ч 15Расход этилена, кг/ч 8у Расход пропилена, кг/ч 42Расход этилиденнорборнена, кг/ч 0,6П р и и е р 3. Полимеризацию проводят аналогично примеру 1. Измененочисло оборотов вала (150 об/мин) ифО расстояние вращающегося стержня отстенок аппарата - 8 мм.Турбулетное поле, образованноевращением турбинной мешалки, характеризуется числом Рейнольдса порядка65 350000, а турбулетность потока у сте 732279нок реактора в результате вращениястержня - 3500000 .Реактор вскрывают после 800-часового пробега. Зарастания стенокреактора нет.Режим полимериэации температура 1+10 ОС, давление 10 кг/см, концентрация водорода в газовой фазе5 об,ЪРасход катализатора,г/ч 3 10Расход сокатализатора, г/ч 9Концентрация каучука,вес,Ъ 20Количество каучука, кг/ч 10Расход этилена, кг/ч бРасход пропилена, кг/ч 44П р и м е р 4. Полимернэациюпроводят в реакторе диаметром 500 мм,Объем реакционной эоны - 150 л, число оборотов вала - 250 в мин. Реактор снабжен только турбинной мешалкой, которая создает турбулетноеполе, характеризуемое числом Рейнольд"са 550000.компоненты катализатора, этилен, 5пропилен и третий компонент (диев), -этилиденнорборнен поступают в жидкуюфазу полимернэатаПроцесс проводятв течение 62 ч, после чего полимериэатор останавливают иэ-эа трудностейс отводом тепла. При вскрытии выяснилось, что он сильно зарос полимером,что ухудшило тепло- и массобмен,Режим лолимериэации: температура+10 С, давление 10 кг/см, конценторация водорода в газовой фазе 5 об, В,Расход каталиэатора,г/ч бРасход сокаталиэатора, г/ч 18Концентрация каучука, вес.% 20Количество каучука,кг/ч 10Расход этилена, кг/ч 6Расход пропилена, кг/ч 4445Расход этилиденнорборнена, кг/ч 0,45Скорость полимериэации, кг/ч ббВ таблице представлены сравнительные данные качества продуктов, полученных известным (пример 4) и предлагаемым (примеры 1-3) .способами.б Компоненты катализатора и пропилеинепрерывно поступают в реакционнуюзону. Процесс проводят непрерывнов течение 120 ч, после чего реакторвскрывают для осмотра. Эарастаниястенок реактора полимером нет.Режим полимеризацки: темпера 7 ура,водорода в газовой Фазе - 5 обЪ. Расход катализатора,Т 1 С 1 э, г/чРасход сокаталиэатора, А 1 (С Н ) С 1г/чКонцентрация полимера, вес.ЪКоличество полипропилена, кг/чРасход пропилена,кг/ч 20 20 10 50 Полученный продукт обладает следующими свойствами:Индекс расплава при.230 С 2,4Прочность на разрыв,кг/смОтносительное удлинение, % 250Содержание иэотакмической фракции, % 96 290 Как видно из приведенных примеров, предлагаемый способ позволяет повысить скорость реакции, улучшить физико-механические свойства полимера, снизить расход катализатора и предотвратить зарастание стенок реактора полимером. Как видно из таблицы, качество про" дукта, полученного известным способом, значительно хуже качества продукта, полученного предлагаемым спо собом.П р и м е р 5. Полимериэацию пропилена проводят. в реакторе, описанном в примере 1, Изменено число обо- ротов мешалки и соотношение диаметров лопастей мешалки и вращающегося стержня, В результате соотвмвейие турбулентности потоков по краям реакционной зоны равно 9000000 и в ее центре - 360000, т,е, 25:1.732279 Продолжение таблицы Предлагаемый способ Пример Пример 1 2Формула изобретения 5 Составитель В;ФилимоновТехред Н.ковалева Корректор М,Шароши Редактор В.Романенко Эаказ 1535/3 тираж 549 Подписное ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035 р Москва, Жр Раушская наб д, 4/5Филиал ППП Патентр, г, ужгород, ул. Проектная, 4 Свойства вулканизатов. Известныйспособрпример 4 Способ получения карбоцепных полимерое суспензионной полимеризацией альфа-олефинов р оополимеризацией их между собой и/или с диенами в массе 26 или в среде инертного углеводородного растворителя в присутствии катализатора Циглера-Натта при перемеШиваиии массы в турбулетном поле, о т л и ч а ю ш и й с я тем, что, с целью повиаення скорости реакции, улучшения физико-механических свойств полимера,.снижения расхода катализатора и предотвращения эарастания стенок реактора полимером, турбулентное поле образовывают потоками сразличной турбулентностью в центреи по краям реакционной зоны прнсоотношениях турбулетностн у сТеноки в центре реактора 3:1-25 1 Источники информации,принятые во внимание при экспертизеГейлорд Н., Марк Т. Линейныеи стереорегулярные полимеры. М,-Л,Иниэдатр 1962, с.167-225.2. Патент США У 3600364 ркл . 260-80 . 78, опублнк . 19 71,3. Авторское свидетельство СССРВ 276412 р кл. С 08 Г 210/02, 1967

СмотретьЗаявка

2567727, 12.01.1978

ПРЕДПРИЯТИЕ ПЯ В-8783, ПРЕДПРИЯТИЕ ПЯ В-8952

ЗИНОВЬЕВ АЛЕКСАНДР ФЕДОРОВИЧ, АРУТЮНОВ ИГОРЬ АШОТОВИЧ, СЕИДОВ НАДИР МИРИБРАГИМ ОГЛЫ, АБДУЛЛАЕВ РАФИК ДЖАФАР ОГЛЫ, КОПТЕВ ДМИТРИЙ АЛЕКСАНДРОВИЧ, ШМУК ЮРИЙ АЛЕКСАНДРОВИЧ

МПК / Метки

МПК: C08F 10/00

Метки: карбоцепных, полимеров

Опубликовано: 05.05.1980

Код ссылки

<a href="https://patents.su/4-732279-sposob-polucheniya-karbocepnykh-polimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения карбоцепных полимеров</a>

Предыдущий патент: Способ модификации полисахаридов

Следующий патент: Способ получения полимеров и сополимеров винилацетата

Случайный патент: Устройство сопряжения кузова рельсового транспортного средства с двумя тележками