Система регулирования процесса спекания

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

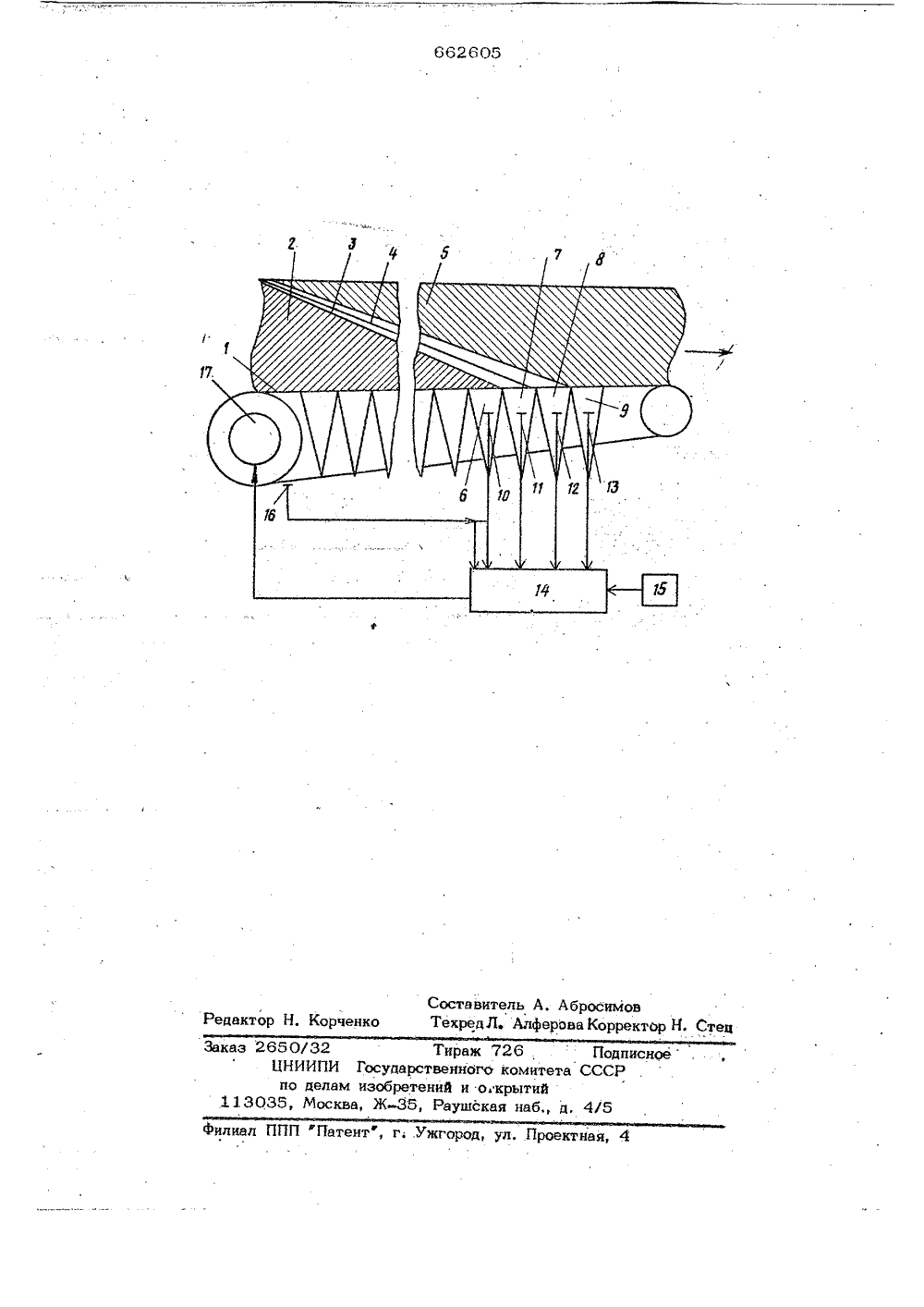

Союз Советских Соцкалистнческих Республик(5 присоединением заявки 2 В 1/00 ГеаударстевнныЯ комнтет СССР аа делам нзааретвннй н аткрытнй.С;Лок сесоюзный иаучно-исследовательский и проектно-конструкторскийинститут автоматизации производственных процессовв промышленности(71) Заявитель 4) СИСТЕМА РЕГУЛИРОВАНИЯ ПРОЦЕСС КАНИ е н Изобретение относится к металлургической промышленности и может быть использовано на аглофабриках черной и цветной металлургии для регулирования процесса спекания шихты.. Известна система 1, содержащаядатчики определения длины волны теплового излучения и блоки обработки информации, реализующая способ регулирова-: ння процесса спекания по длине волны .теплового излучения зоны горения,Недостаток такой системы - значитель" ная погрешность регулирован щ вследствие влияния на контролируемый параметрсостояния колосниковых решеток и .запыленности соответствующих вакуум-камер.15Наиболее близкой к описываемому изобретению по технической сущности,является система 2 автоматического регулирования законченности агломерационного про-.цесса по содержанию углекислоты. В этой системе регулирование гроцесса спекания аглошихты осуществляется изменением . скорости аглоленты по анализу отходящих газов в последней вакуум-камер а про центное содержание углекислоты.В режиме автоматического регулированиясистема работает следующим образом,От газоанализатора сйгнал, пропорциональный содержанию СО в отходящих га зах последней .вакуум-камеры, поступает в регулятор, на который подается также сигнал от задатчика, Сигнал раэбаланса через преобразователь направляется на исполнительный механизм; который воз действует на привод;аглоленты, изменяя ее скорость, С помощью укаэанной системы осуществляется регулирование скорости аглолецты по содержанию СО 2 в отходящих газах. Однако при этом не учитывается тот факт, что состав отходящих газов и содержание в них СО зависит не. только от хода процесса спекания, но в значительной мере и от колебания влажности, химического и гранулометрического сос авов спекаемой шихты.Таким образом, содержание СО в отходящих газах неоднозначно характеризует3 66260ход процесса спекания и не может служитьдостоверным сигналом при использованииего в системах автоматического регулирования процесса спекания. Как показываетпрактика, стабилизация места законченности процесса спекания указанными системами регулирования приводит к снижению качества и выхода готовбго продукта.Целью изобретения является повышениекачества спека и выхода готового про- Идукта.Цель достигается тем, что системарегулирования дополнительно содержитне менее трех датчиков запыленностивакуум-камер, над которыми возможно 15окончание процесса спекания, блок селекции и блок сравнения сигналов датчиковв запыленности, причем выходы датчиков запыленности включены на входблока селекции, выход которого через 2 Облоки сравнения включен на вход управляющего устройства,Изменение значений запыленности ввакуум-камерах, над которыми заканчивается процесс спекания, является достоверной характеристикой его окончания,Уровень запыленности в этих вакуум- камерах в 1,5-2 и 3-4 раза выше,чем впредшествующих. Выявленная закономерность - связь запыленностивакуум-камер ЭОс окончанием процесса спекания - логи-чески вытекает из зональной сущностипроцесса спекания. Использование в сйстеме регулирования укаэанной закономерности позволяет стабилизировать законченность процесса спекания, повыситькачество агломерата и производительность агломагцин,На чертеже представлена блок-схемасистемы регулирования процесса спека 40ния шихты, где 1 - аглолента; 2 -, зонасырой шихты; 3 - зона переувлажненнойшихты, 4 - зона расплава 5 - зона спека;6-9 - контролируемые вакуум-камеры; 10-13 - датчики запыленности,1514 - блок селекции сигналов датчиковзапыленности; 15 - блок сравнения сигналов датчиков запыленности; 16 - управляющее устройство; 1 7 - привод агломашины.Система регулирования процесса спекания шихты работает следующим образом.По мере спекания в уложенной на аглоленте 1 сырой шихте образуются эоны 3,4 и 5 (переувлажнения, расплава и спека)55Ликвидация зон 3 и 4 (переувлажнения ирасплава) над соответствующими вакуумкамерами характеризует законченность процесса спекания, что соггровождается значительным увеличением запыленности в них.Так при "нор 1 альном" режиме спекания широты запыленность вакуум-камер 8 и 9 соответственно в 1,5 -2 и 3-4 раза выше, чем в вакуум-камерах 6 и 7, что свидетельствует о законченности процесса в вакуум-камере 9.При спекании шихты в режиме "перепек" процесс заканчивается над вакуум- камерой 8, при этом .значение запыленности в ней выше, чем в вакуум-камере6, в 3-4 раза и в вакуум-камере 7 в 1,5-2 раза,При спекании широты в режиме "недопек" значительное увеличение эапыленности наблюдается только в вакуум-камере 9.Таким образом, изменения запыленности в вакуум-камерах, над которыми заканчивается процесс спекания, представительгго характеризуют раэлнчные его режимы.Усредненные сигналы с блоков датчиков 10-13 запыленности, установленных соответственно в вакуум-камерах 6-9, поступают на блок 14 селекции сигналов датчиков запыленности, Затем эти сигналы подаются на вход блока 15 сравнениясигналов датчиков запыленности.)Блоки датчиков эапьцгенности устанавливают в каждой из контролируемых вакуум-камер вдоль оси, перпендикулярной к направлению движения аглоленты, Сами датчики помещают у краев и в центре вакуум-камер на равном расстоянии друг от друга. При необходимости количество. датчиков и их расположение по площади сечения вакуум-камер может быть изменено с целью получения наиболее представительной информации.С помощью блока сравнения сигналовдатчиков запыленности система селективно анализирует информацию,-относящуюсяк определенггому объему спекаемой шихты,т. е. сравнивает только ту информациюкоторая в момент времени полного перекрытия объемом спекаемой шихты первойконтролируемой вакуум-камеры 6 поступает из вакуум-камеры 6, а через интервалы времени г; +(и -1 )т - соответственно из (д 1) последующих вакуум-камер 7, 8 и 9, где дколичество контро8 лируемых вакуум-камер", г ,фУПодобный селективный анализ производится для каждого объема спекаемой шихты, ограниченного верхней площадью сечения вакуум-камеры. Селективная информация анализируется путем попарного сравнения значений запыленности соседнихвакуум-камер. По результатам попарногосравнения блок сравнения сигналов датчиков запыленности определяет текущийрежим спекания шихты и выдает сигналына управляющее устройство 1 6, котороевоздействует на привод 17 агломашины. 6В режиме "перепека скорость аглолентыувеличивается, в режиме недопека",уменьшается и при нормальном" режиме остается без изменения.15Система регулирования процесса спекания шихты может функционировать следующим образом,Пусть Уд 2 м/мин; Рб 2 м; и 4 .Сигнал запыленности вакуум-камеры 6от блока датчиков 10 через блок 14 селекции сигналов датчиков запыленностив момент,временй 1 поступает в блок 15сравнения сигналов датчиков запыленности.г б8По формуле с = в блок сравнения сиг-,25аналов датчиков запыленности определяет,чторавно 60 с, В соответствии сэтим дискретом времени через интервалыЬП -Ц секунд в блок сравнения сигналов датчиков запыленности (черезов+1,60,+2 ф 60;+Зф 60) поступают сигналысоответственно от блоков датчиков 1 1,1 2 и 1 3. Подобным же образом селектируются сигналы, относящиеся к любомуконкретному объему спекаемой шихты, вблок сравнения сигналов датчиков запыленности,Пусть в режиме "недопека" в блокесравнения сигналов датчиков запыленности 4 оимеется информация запыленности от датчиков 1 О, 1 1, 1 2 и 1 3 соответственно2,3 г/м; 2,4 г/ьР; 2,5 г/м; 4,2 г/м .Результат попарного сравнения показываетналичие значительного увеличения запылен 5ности только в вакуум-камере 9. Исходяиз заданного места начального фиксированного значительного увеличения запыленности (вакуум-камера 8) блок сравнения сигналов датчиков запыленности вы 50дает на управляющее устройство сигнал,которьй воздействует на привод агломашины. Практика эксплуатации конвейерных агломашин показывает, что подобное изменение скорости аглоленты не вызывает нарушений процесса подготовки шихты.Пусть в режиме "перепека" в блоке сравнения сигналов датчиков запыленности содержится следующая информация о запыленности; 2,3 г/м; 3,9 г/м; 7,6 г/м;8,2 г/м, Результаты попарного сравнения показывают наличие значительной запыленности уже в вакуум-камерах 7 и 8, что соответствует сдвигу процесса спекания влево от вакуум-камеры 8, Исходя иэ этого выдается сигнал на 3%-ное увелифчение скорости аглоленты 1.Пусть при "нормальном режиме спекания в блоке сравнения сигналов датчиков запыленности содержится следующая информация о запыленности; 2,1 г/м;2,0 г/м; 3,7 г/ьР; 7,4 г/м. Результаты попарного сравнения показывают наличие первой значительной запыленности в вакуум-камере 8 и последующее значительное увеличение запыленности в вакуум-камере 9. В этом случае управляющий сигнал регулирования позволяет стабилизировать процесс спекания шихты и повысить качество и выход готовогопродукта.Формула изобретенияСистема регулирования процесса спекания, содержащая привод агломашины,соединенный с управляющим устройством,и датчик запыленности вакуум-камеры,отличающаяся тем,что,сцелью повышения качества спека и выхода готового продукта, она дополнительносодержит не менее трех датчиков запыленности вакуум-камер, над которымивозможно окончание процесса спекания,блок селекции и блок сравнения сигналовдатчиков запыленности, причем выходыдатчиков запыленности включены на входуправлякщего устройства.Источники информации, принятые вовнимание при экспертизе1. Системы и средства автоматизациии управления. Киев, 1973, с. 52,2, Авторское свидетельство СССРЛо 2101539 кл. С 22 В 1/00,0 3.02.75.аз 2650/32 ЦНИИПИ Г по делам и 13035, Москва, Тираж 726осударственного комитетзобретений и о.крытийЖ-Э 5, Раушская набд илиал ППП Патент", гУжгород, ул, .Прое ПодписноеСССР я, 4

СмотретьЗаявка

2404548, 20.09.1976

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО КОНСТРУКТОРСКИЙ ИНСТИТУТ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ В ПРОМЫШЛЕННОСТИ

СИГУА РЕВАЗ ИППОЛИТОВИЧ, ГОХБЕРГ БОРИС ВИКТОРОВИЧ, ОГАНЕЗОВ СТЕПАН ИВАНОВИЧ, ЛОКТИН АНАТОЛИЙ СЕМЕНОВИЧ, КУШНАРЕВ ВЛАДИМИР НИКОЛАЕВИЧ

МПК / Метки

МПК: C22B 1/00

Опубликовано: 15.05.1979

Код ссылки

<a href="https://patents.su/4-662605-sistema-regulirovaniya-processa-spekaniya.html" target="_blank" rel="follow" title="База патентов СССР">Система регулирования процесса спекания</a>

Предыдущий патент: Крышка нагревательного колодца

Следующий патент: Способ получения окатышей

Случайный патент: Преобразователь емкости конденсатора в код