Способ изготовления режущих элементов инструментов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 654340

Автор: Коноплев

Текст

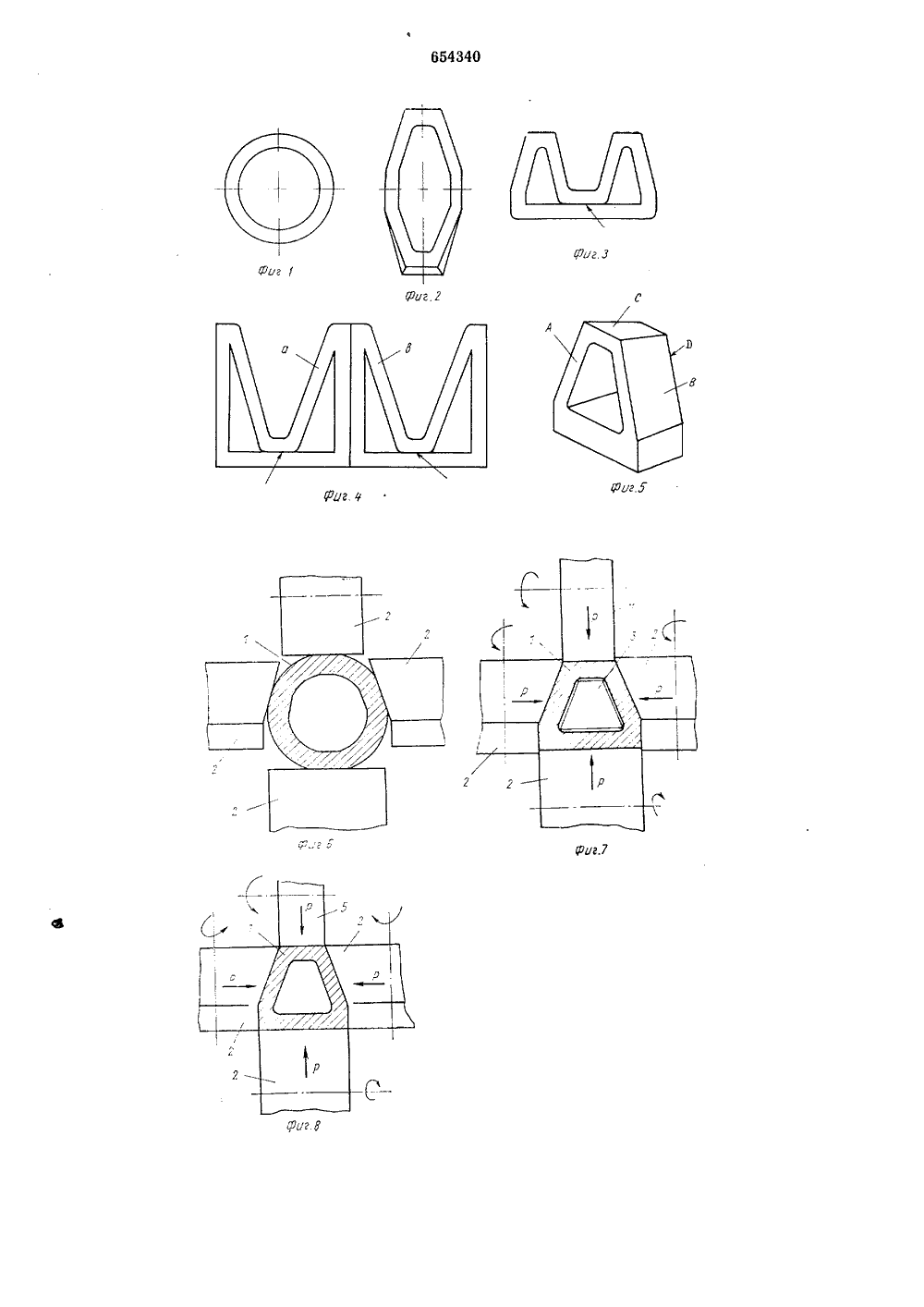

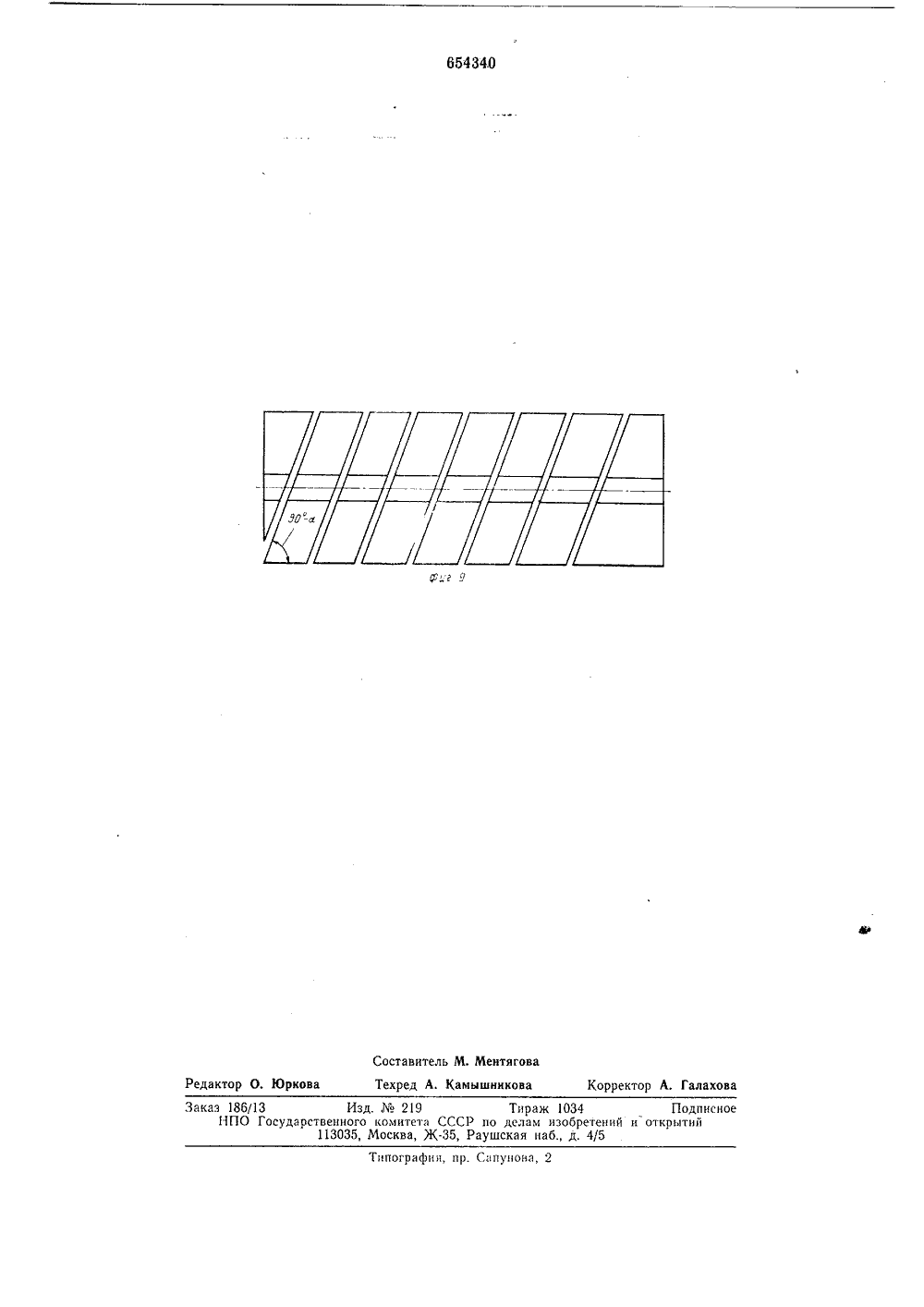

Союз Советских Социалистических Республик(45) Дата опубликования описания 30.03.7 СССР о делам изобретений(71) Заявител лябинский станкостроительный за им. Серго Орджоникидзег 4) СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТИНСТРУМЕНТОВ Изобрталловпроизвота. ия режущих чающий опеементов, тер- механической ение относится к обработке мевлением, а именно к способам тва металлорежущего инструменИзвестен способ изготовленэлементов, инструментов, вклюрации формовки режущих элмообработки и последующейобработки 11.Недостатком этого способа является высокая трудоемкость и возможность изготавливать такие фрезы в диапазонс только малых модулей 1,5 - 4 мм,Кроме того, режущие элементы из твердых сплавов не везде можно использовать по условиям эксплуатации.Целью изобретения является сокращение трудоемкости и экономия материала.Для этого по предлагаемому способу в качестве исходной заготовки используют трубу, а формовку режущих элементов осуществляют путем продольной прокатки исходной трубы до получения профиля, краткого конечному режущего элементу, после чего полученный кратный профиль разрезают на отдельные элементы под углом к продольной оси.На фиг. 1 показана исходная заготовка - труба из инструментальной стали,впд с торца; на фиг. 2 - режущий элемент червячной фрезы, для фрез мелкого модуля т=4 мм; на фиг. 3 - устройство режущих элементов, для фрез среднего модуля (стрелкой показано место неразъемного соединения); на фиг. 4 - устройство режущих элементов для фрез крупного модуля т=10 мм; на фиг, 5 - режущий элемент фрезы перед сборкой; на фиг. 6 - нагретая трубная заготовка, предварительная прокатка; на фиг. 7 - то же, прокатка граней заготовки с введением в нее оправки; на фнг. 8 - то же, окончательная прокатка; на фпг. 9 - спрофилированная заготовка, места и направления резки;Режущий зуб рейки на фиг. 4 выделен жирными линиями, состоит из двух частей а и в, каждая половина зуба спрофилирована из отдельных труб.На фиг. 5 показаны передняя грань А, боковая грань В, вершинная задняя грань с и опорная поверхность В режущего элемента фрезы.На фиг. 6 показана предварительная прокатка нагретой трубной заготовки 1 пз инструментальной стали в валках 2.На фиг. 7 показана прокатка граней заготовки 1 с введенной в нес оправкой 3 с заменой всрхнего валка на другой валок. Стрелками показаны усилия обжатпя и вращения валков.40 45 50 55 3При дальнейшей прокатке (см, фиг, 8) верхний валок заменяется на валок 5,Осуществляется технологический процесс следующим образом,Трубу из инструментальной стали нужного диаметра и с расчетной толщиной стенки режут на мерные заготовки, шлифуют по наружному диаметру, производят нагрев трубы до температуры более 1000 С, выполняют режущие элементы продольной прокаткой как показано на фиг. 6, 7 и 8 с одновременным формированием поверхностей зубьев и впадин на трубе, термообрабатывают заготовку по реяимам инструментальных сталей, затем производят окончательную шлифовку зубьев и впадин по профилю и заданным размерам,Операцию разрезки окончательно обработанной трубы на мерные отдельные режущие элементы выполняют следующим образом.Заготовку устанавливают под углом а к траектории поступательного движения отрезного абразивного круга (см, фиг. 3) и разрезают (х - величина заднего угла боковых и вершинной граней режущего элемента). Дальнейшую обработку выполняют по стандартной технологии, шлифуют передние грани и опорные плоскости А и О, размагничивают, моют, производят химикотермическую обработку маркируют и т. д.После окончательного изготовления режущих элементов их закрепляют в рабочем корпусе фрезы и окончательно профилируют на резьбошлифовальном станке с одновременной затыловкой задних граней В и С. Режущие элементы в корпусе фрезы готовы к работе. Крепление режущих элементов может осуществляться любыми способами.Пример конкретного выполнения режущего элемента червячной фрезы модуля т=10 мм.1, Выбирают трубу 40 мм из стали Р 6 М 5 длиною 40 мм.2. Торцуют с обеих концов, снимают внутренние фаски 1,5 х - 45.4, Нагревают заготовку до 1=1000 С.5. Прокатывают профилированными роликами боковые поверхности впадин зубьев, оставляя припуск на сторону 1 мм на дальнейшую обработку.6. Производят термообработку заготовки с закалкой до НК с=62 - 64,7. Шлифуют абразивными кругами боковые и вершинные поверхности зубьев с оставлением припуска 0,3 - 0,5 мм на окончательную обработку. 5 10 15 20 25 30 35 8, Разрезают заготовку на отдельные режущие элементы под углом а=5 - 10 (углы выбираются в зависимости от условий обработки).9, Устанавливают режущие элементы на плите плоскошлифовального станка и шлифуют переднюю и опорные поверхности А ий,10, Закрепляют режущие элементы в рабочем корпусе,11. Обрабатывают посадочные местакорпуса,12. Шлифуют реяущие элементы по наружному диаметру.13. Шлифуют по профилю зубьев и впадин на резьбошлифовальном станке.14. Выполняют затыловку.15. После заточки, размагничивают и выполнения других известных операций фреза готова к эксплуатации,Использование способа изготовления режущих элементов инструментов, например, для червячной фрезы обеспечивает по сравнению с существующими в промышленности способами упрощение технологии изготовления режущих элементов инструментов, уменьшение расхода инструментальной стали в 2 и 2,5 раза, повышение производительности труда в 1,5 - 2 раза и снижение трудоемкости на 30 - 50%.Изношенные режущие элементы - зубья могут поворачиваться для ввода новых реяущих кромок (см, фиг. 2), а также переставляться из зон интенсивного износа в зоны менее интенсивного износа и наоборот,Фор мула изобретения Способ изготовления режущих элементов инструментов, включающий операции формовки режущих элементов, термообработки и последующей механической обработки, отличающийся тем, что, с целью сокращения трудоемкости и экономии материала, в качестве исходной заготовки используют трубу, а формовку режущих элементов осуществляют путем продольной прокатки исходной трубы до получения профиля, кратного конечному режущему элементу, после чего полученный кратный профиль разрезают на отдельные элементы под углом к продольной оси.Источники информации,принятые во внимание при экспертизе 1, Моисеенко О. И. Новые конструкции и технология изготовления твердосплавных червячных зуборезных фрез. Киев. 1968.65434.0 Составитель М. МеитяговаТехред А. Камышникова Корректор А. Галахова Редактор О. Юркова Типография, пр. Сапунова, 2 Заказ 186/13 Изд.219 Тираж 1034 Подписное НПО Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб д. 4/5

СмотретьЗаявка

2394873, 09.08.1976

ЧЕЛЯБИНСКИЙ СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД ИМ. С. ОРДЖОНИКИДЗЕ

КОНОПЛЕВ ВЯЧЕСЛАВ НИКОЛАЕВИЧ

МПК / Метки

МПК: B21H 3/10

Метки: инструментов, режущих, элементов

Опубликовано: 30.03.1979

Код ссылки

<a href="https://patents.su/4-654340-sposob-izgotovleniya-rezhushhikh-ehlementov-instrumentov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления режущих элементов инструментов</a>

Предыдущий патент: Тангенциальная резьбонакатная головка

Следующий патент: Устройство для перемещения рабочего валка

Случайный патент: Тяговая цепь