Система для автоматического регулирования давления прессования асбестоцементных труб

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

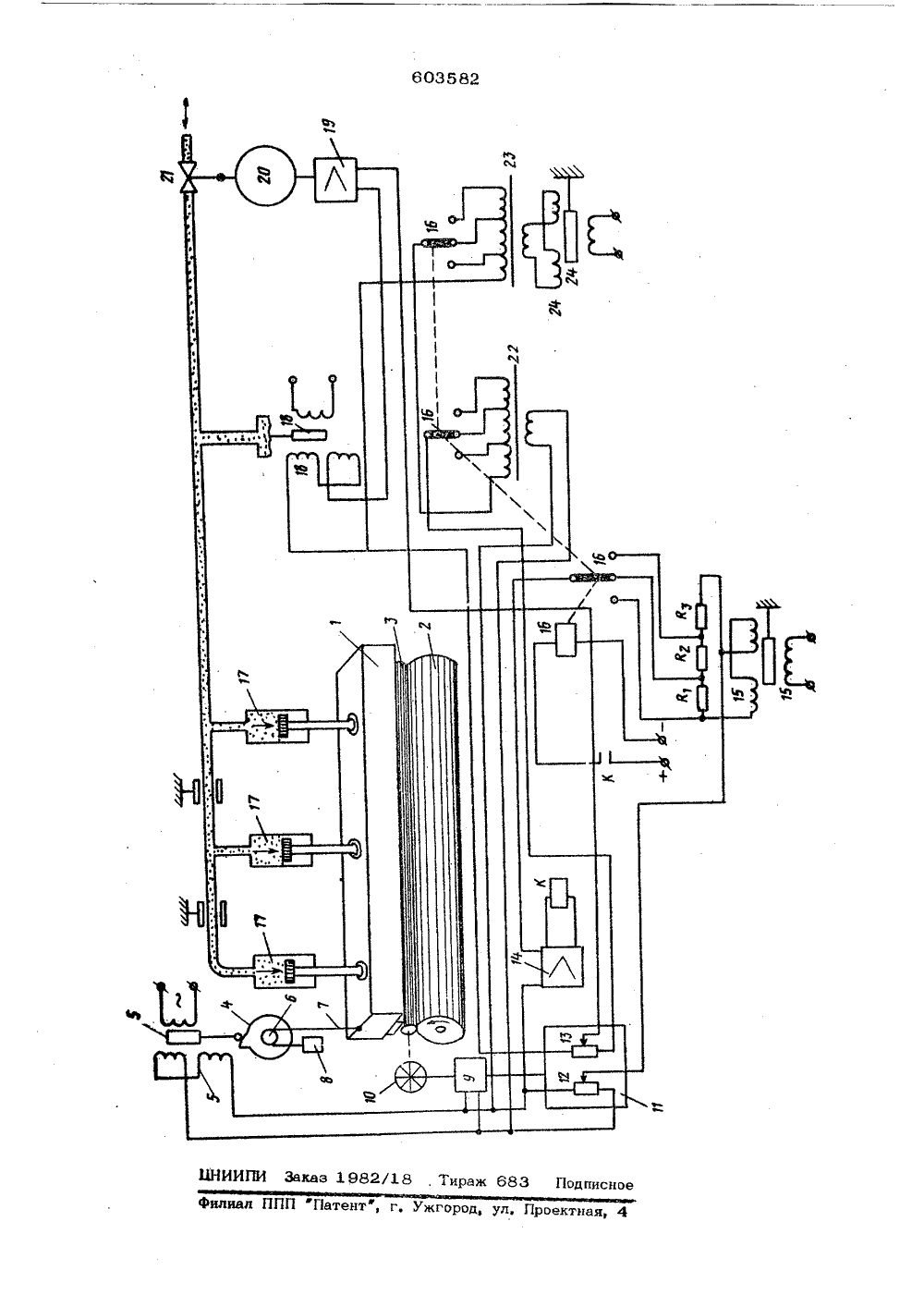

Союз Советских Социалистических РеспубликОП ИСАНИНА ивозоваИЗОБРЕТЕНИЯ В 10 РСКОМУ СВИДВ т ВДЬОВ 61) Дополнительное к Вт. свид.эу(43) Опубликовано 25.04.78 Бюллетен 51) М В 28 В 21/0( С 05 3 15100 Государственный ноинте Саоото Мнннстров СССР оо долам нзобретеннй н отнрытнй.78 88. 8 и В. Д. Цибиэо 2) Авторы изобретеии Смирнов, И. А, Лихт союзный научно-исследовательский институт по автоматизации предприятийстроительных материалов тно-конструкторскимышленности) Заявитель 4) СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАН ДАВЛЕНИЯ П РЕССОВАН ИЯ АСБЕСТОЦЕ МЕНТ НИХ ТРУБчае, етИзобретение относится к промышленност строительных материалов и предназначено для автоматического регулирования давления прессования в процессе формования асбестоцементных труб.Известна система для автоматического регулирования давления прессования асбестоцементных труб, содержащая усилитель, пороговый блок и датчики толщины стенки формуемой трубы 1.Наиболее близкой к предлагаемому изобретению является система для автоматического регулирования давления прессования асбестоцементных труб для формовочного агрегата, содержащая датчик толщины стенки формуемой трубы формовочного агрегата с источником опорного напряжения порогового устройства, гндросистему с гидроцилиндрами, усилителем и измерителем давления в ней и программное устройство изменения давления в гидросистеме, выполненное в виде двух трансформаторов 21.Однако это устройство не обеспечивает требуемого качества формуемых труб, так как оно не учитывает колебаний текущего значения толщины навиваемой пленки вокру ее заданного значения, Например в слу если толщина навиваемой пленки окаэыва ся меньше заданной, то сформованные по заданной программе трубы имеют повышенную влажность и:ьа недостаточной веля- чины давления прессования, И наоборот, если толщина пленки оказывается больше заданной, то формуемые в этом случае по заданной программе трубы будут развальцсьвываться (раздавливаться) иэ-за большого (избыточного) давления прессования.Цель изобретения - улучшение качестваформуемых труб.Это достигается тем, что в устройство дополнительно включены датчик числа оборотов форматной скалки формовочного агрегата, расчетно-преобразовательный блок и вторичный прибор с реохордами, причем датчики числа оборотов форматной скалки и толщины стенки формуемой трубы соединены с входом расчетно-преобразовательного блока, выход которого подключен к вторичному прибору с реохордами, одна из реохорд связана с выходом датчика толщины стенкиформуемой трубы и с источником опорного напряжения порогового устройства а другая - с программным устройством изменения давления в гидросистеме и через усилитель- с гидроцилиндрами гидросистемы.На чертеже показана система для автоматического регулирования давления прессования.Онв включает экипаж давления 1, опор нь 1 й ввл 2 и форматную скалку 3. Датчик 10 толщины стенки формуемой трубы представляет собой измерительную систему, состоящую иэ профильного кулачка 4 и дифферен циального трансформатора 5. Плунжер последнего постоянно контактирует с профильным 15 кулачком 4, На оси кулачка 4 укреплена звездочка 6, связанная цепью 7 с экипажем давления 1. На другом конце цепи 7 закреплен груз 8. Расчетно-преобразовательный блок 9, вход которого связан с вторичной 20 обмоткой дифференциального трансформатора 5 и датчиком 10 числа оборотов форматной скалки осуществляет преобразование соот ветствуюших сигналов и расчет текущего значения толщины пленки, подаваемого затем на входвторичного прибора 11. Послед ний снабжен реохордвми 12 и 13, выполняющими функции корректирующих звеньев.При изменении значений толщины навиваемой; пленки в ту или другую сторону от ее за- о двиной. величины вместе с указателем прибора 11 перемешаются и движки реохорд 12 и 13.Пороговое устройство содержит электрон-, ный блок 14 с контактом К выходного ре ле и источник опорного напряжения, выполненный в виде дифференциального трансформатора 15. Вторичная обмотка последнего выведена через делитель на ламели шагового искателя 16 и соединена с движком реохорды 1 2, Напряжение питания на катушку шагового искателя 16 поступает че рез контакты К выходного реле электронного блока 14.Гидросистема состоит из гидроцилиндров17, штоки которых соединены с экипажем давления 1, а их корпуса закреплены неподвижно. Измеритель давления-в гидросистее выполнен в виде манометра с электрическимвыходом например выходным напряжением дифференциального трансформатора 18. Его вторичная обмотка подключена к одному из входов усилителя 19, выход которого сое динен с реверсивным электродвигателем 20.; Вал двигателя 20 связан кинематически с фф . редуктором давления 21, непосредственноуправляющим давлением масла в гидроцилин 1 ъ рах 17.Программное устройство изменения дввления в гидросистеме состоит из трвнсформаторов 22, 23 и, источника постоянного сигнала 24. Последний выполнен в виде дифференциального трансформатора, вторичная обмотка которого соединена с первичной обмоткой трансформатора 23, Первич ная обмотка трансформатора 22 соединена с вторичной обмоткой дифференциального трансформатора 5 датчика толщины, Вторичные обмотки трансформаторов 22 и 23 выполнены секционными, при этом выводы этих секций соединены ламелями шагового искателя 16.Выход программного устройства связан с реохордой 13 вторичного прибора 11, причем движок реохорды 13 соединен с входом усилителя 19.К первичным обмоткам всех дифференциальных трансформаторов 5, 15 18 и 24 подведено переменное напряжение питания 10-12 В.Система работает следующим образом.Давление прессования при формировании асбестоцементной трубы на форматной скал ке 3, установленной нв опорном валу 2, определяется давлением экипажа давления 1, которое в свою очередь, зависит от давления в гидросистеме, Поэтому давление в гидросистеме в процессе формирования трубы должно изменяться по определенной заданной программе в зависимости от толщины стенки формуемой трубы и кор ректируемой при отклонении толщины асбес тоцементной пленки от номинального задан ного значения.С началом процесса послойного наложения асбестоцементной пленки нв форматную скалку 3 начинает изменяться по высоте положения экипажа давления 1, которое через цепь 7, звездочку 6, профильный кулачок 4 и дифференциальный трансформатор 5 преобразовывается в напрякение соот ветствуюшее толщине стенки формуемой трубы. Это напряжение поступает на транс форматор 22, осуществляющий умножение полученного сигнала нв коэффициент транс- формации, Умноженное напряжение электрически складывается с постоянным напряжением (или его частью), величина которого определяется коэффициентом трансформации трансформатора 23.Одновременно с началом формования тру бы в расчетно-преобразовательный блок 9 поступают сигналы с вторичной обмотки дифференциального трансформатора 5 датчика толщины и датчика 10 числа оборотов форматной скалки 3, соответствующие толшине стенки трубы и числу оборотов скалки 3. Расчетно-преобразовательный блок 9 преобразовывает указанные сигналы в нац ряжение, пропорциональное текущему значе5нию толщины пленки. На выходе расчетно- преобразовательного блока 9 подключено вторичное устройство 11 с корректирующими звеньями - реохордами 12 и 13.формируемое на выходе вторичных обмоток трансформаторов 22 и 23 напряжение поступает на реохорду 13 для корректировки последней в зависимости от изменения толщины навиваемой пленки, обусловливаемого перемещением движка реохорды 13. Раэность напряжений, снимаемых с реохорды 13 (с помощью ее движка) и дифференциального трансформатора 18 (измерителя давления в гидросистеме), подается на вход усилителя 19, управляющего вращением ревер сивного электродвигателя 20. Вращение последнего передается на редуктор давления 21, который изменяет давление в гид росистеме. При этом каждому измененно му по высоте положению экипажа давления 1 будет соответствовать давление прессо вания в гидросистеме, равное заданному программным устройством и скорректированное реохордой 13 в зависимости от теку щего значения толщины пленки. 25 Таким образом реализуются линейные программы изменения давления прессования, Нелинейные же программы, аппроксимируемые линейными отрезками, осуществляются пу- щ тем изменения параметров электрического преобразования. Это достигается путем автоматического переключения вторичных обмоток трансформаторов 22 и 23 с помо шью шагового искателя 16, При этом на 35 вход электронного блока 14 поступает сиъ нал разности между напряжением, снимаемым с реохорды 12 и опорным напряжением дифференциального трансформатора 15.При нулевой раэнасти срабатывает выход 40 ное реле блока 14 иполучает питание катушка шагового искателя 16. Последний производит изменение параметров преобразования с помощью переключения секционных обмоток трансформаторов 22 и 23. КрЖ ме того, после каждого срабатывания шага вого искателя 16 происходит лэменение величины опорного напряжения, снимаемого с делителя обеспечивая тем самым переход с одного линейного участка программы на другой.В результате корректировки заданной программы изменения давления прессования в процессе формования в зависимости от изменения толщины навиваемой пленки обеспечивается автоматическое изменение значения преобразованного сигнала толщины на каждом линейном участке программы, а также автоматическое изменение координаты . точки перехода с одного линейного участка программы на другой. формула изобретенияСистема для автоматического регулирования давления прессования асбестоцементных труб для формовочного агрегата, содержащая датчик толщины стенки формуемой трубы с источником опорного напряжения порогового устройства гидросистему с гидроцилиндрами, усилителем и измерителем давления в гидросистеме и программное устройство иъ менения давления в гидросистеме, выпол пенное в виде двух трансформаторов, о тличаюшаяся тем, что,сцелью улучшения качества формуемых труб, в него дополнительно включен датчик числа оборотов форматной скалки формовочного агрегата, расчетно-преобразовательный блок и вторичный прибор с ре хордами причем датчики числа оборотов форматной скалки и толщины стенки формуемой.трубы соеди иены с входом расчетно-преобразовательйо го блока, выход которого подключен к вто ричному йрибору с реохордами, одна иэ реохорд связана с выходом датчика толщины стенкиформуемой трубы и с источником .опорного напряжения порогового устройства, а другая - с программным устройством изменения давления в гидросистеме и через усилитель - с гидроцилиндрами гидросистемы.Источники информации, принятые во вни-ф мание при экспертизе:1. Авторское свидетельство СССР % 402465, кп. В 28 в 21/00 19722. Авторское свидетельство СССР М 327061, кл. В 28 В 21700 1970.БЙИИПИ Заказ 1982/18, Тираж 683 Подписное филиал ППП Патент", г. Ужгород, ул, Проектная, 4

СмотретьЗаявка

2182306, 17.10.1975

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЭ И ПРОЕКТНО КОНСТРУКТОРСКИЙ ИНСТИТУТ ПО АВТОМАТИЗАЦИИ ПРЕДПРИЯТИЭ ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

СМИРНОВ ЮРИЙ МИХАЙЛОВИЧ, ЛИХТЕР ИСААК АБРАМОВИЧ, ЦИБИЗОВ ВЛАДИМИР ДМИТРИЕВИЧ

МПК / Метки

МПК: B28B 21/00

Метки: асбестоцементных, давления, прессования, труб

Опубликовано: 25.04.1978

Код ссылки

<a href="https://patents.su/4-603582-sistema-dlya-avtomaticheskogo-regulirovaniya-davleniya-pressovaniya-asbestocementnykh-trub.html" target="_blank" rel="follow" title="База патентов СССР">Система для автоматического регулирования давления прессования асбестоцементных труб</a>

Предыдущий патент: Установка для изготовления объемных блоков

Следующий патент: Устройство для сварки пакетов из термопластичной пленки

Случайный патент: Пневматическое устройство для управления шаговым распределителем