Стабилизатор термоокислительной декструкции полиэтилентерефтала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 598913

Авторы: Айзенштейн, Бродская, Геллер, Миронова, Праздникова, Смирнов

Текст

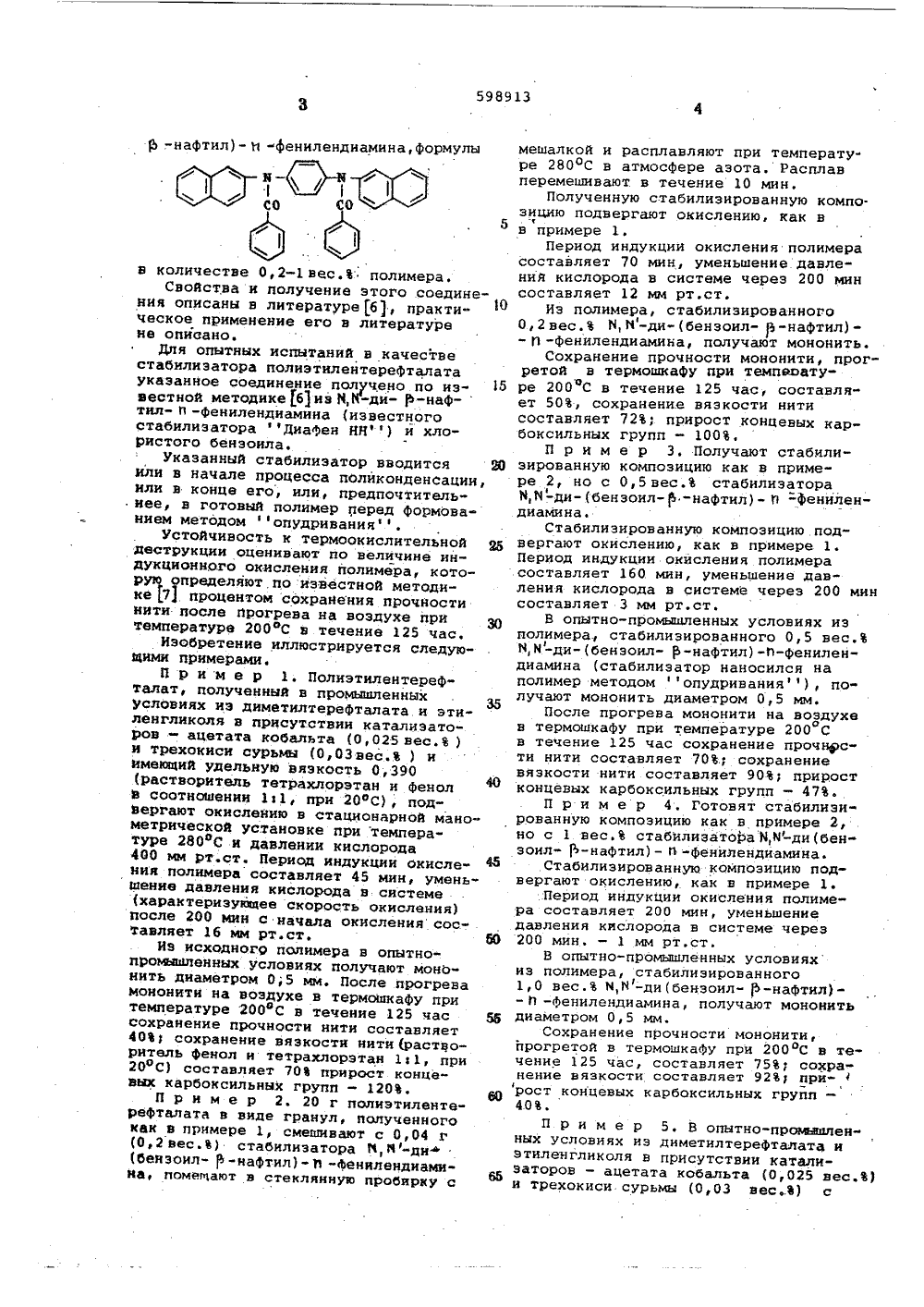

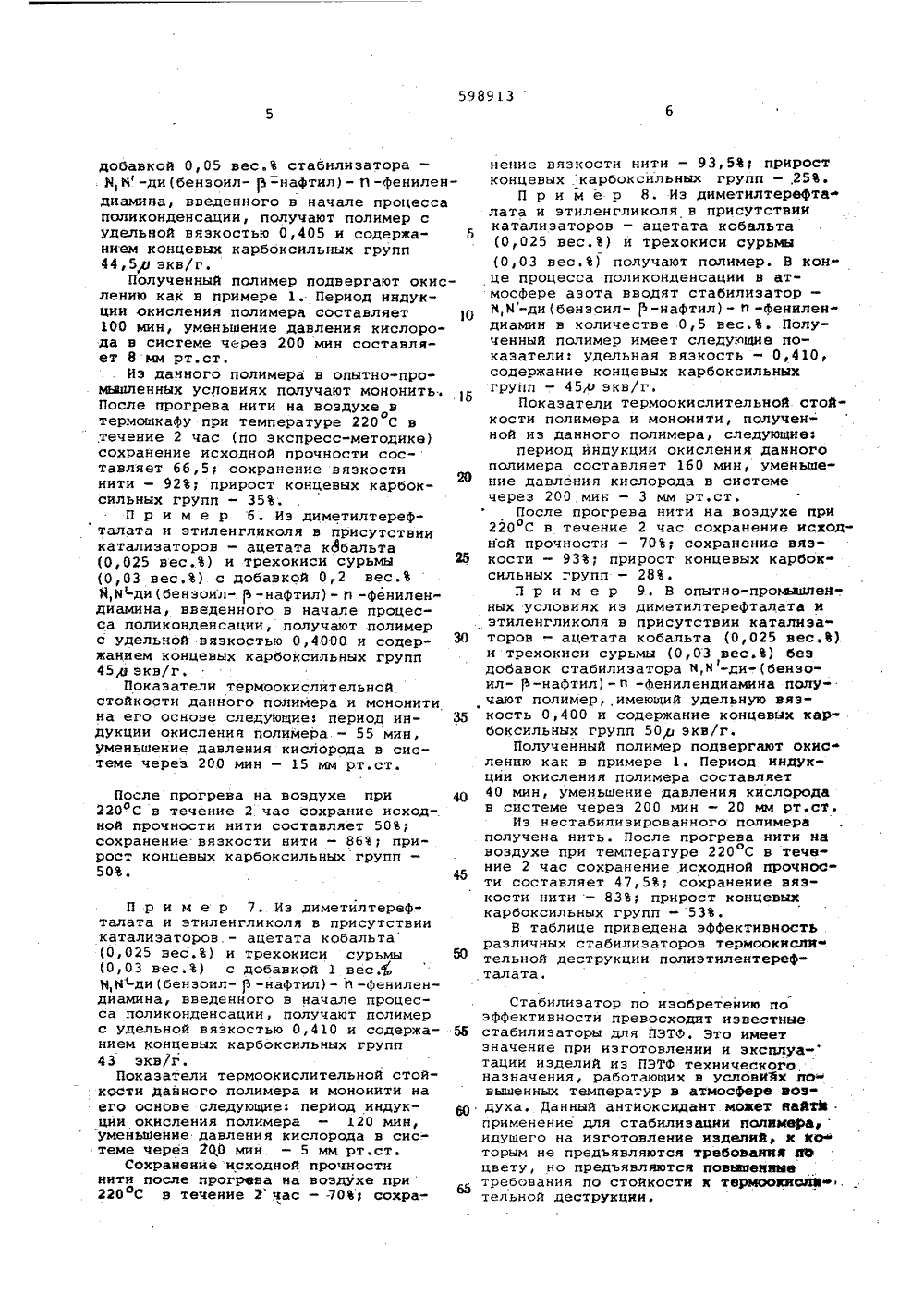

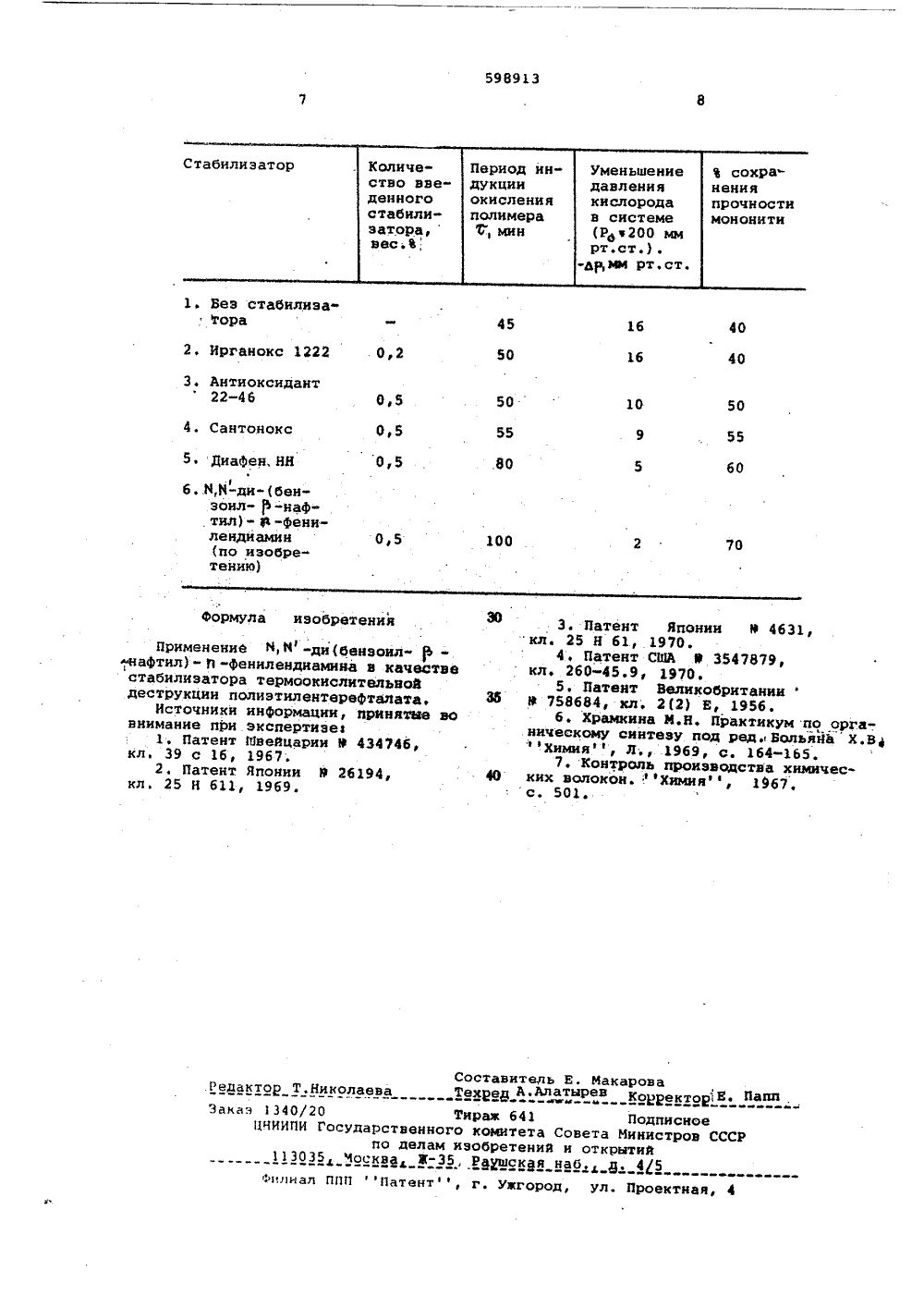

ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Сеюа Сфветсник СоциалистическихРеспублик) Прн е ав 1 аарвтавввы 1 аавнте 66 Вэтй Млиюлтр 01 666 ае Залаю азабретанлла ютарытлИ 43) Опубл ллетень М 1) санин Ъ 3,03.78 овано 25,0 3.78,ублнковання о(54) СТАБИЛИЗАТОР ТЕРМООКИСЛИТЕЛЬНОЙ ДЕСТРУПОЛИЭТИЛЕНТЕРЕФТАЛАТА 4-метилидантметил"б 1 г 1 обретение лиэфиров, рефталата особенно мо ив,. термоок ем добавок асается стачастности, ПЭТФ), и изде-нонитей и ислительйой деантиоксиданта. например, 2,2-мет -б-трет.бутилфено 22-4 б); 2,2-метил -(1-метилциклогек или Данное из билизации по полиэтиленте .лий из них, пленок, прот 1 трукции пут илен-бис,.(антиок ен-бис(4- ил)фенолХ ок 0 Я. я." 3." Хгде А - 0,5,50, алкилент-3-метилфенол) (Саятоиока) Щ;3) арилэамещенных мочевины и тио-мочевины 14).4) И,М-ди- Р -нафтил- и -федиамина. (Днафен НН).15целью данного изобретения являетсяповьиаение эффективности стабилизацийпротив термоокислительной деструкцииполизтилентерефталата. нилеисил Это бнл ьно с При повышенных температурах в присутствии кислорода воздуха свойства ПЭТФ и изделий из него ухудшаются 1 О вследствие термоокислительной деструкции, а именно: уменьшается молекуляр ный вес полимера, увеличивается содержание а нем карбоксилъных: групп, ухудшаются физико-механические пока- ц затели, в результате.сокращается срок службы изделий из ПЭТФ.Для стабилизации ПЭТФ известно применение в качестве антиоксидантов: Ж1) диэтил" 4-гидрокси,5-ди-третбутилбензилфосфоната (Ирганокс 1222) и. 2) бисфенолов формулы 1 вли Йон он тягается применением дляии ПЭТФ против термоокисластрукции Й,Н -ди(беизоилв количестве 0,2-1 вес. полимера.Свойства к получение этого соединения описаны в литературе б, практическое применение его в литературе не описано.Для опытных испытаний в качестве стабилизатора полиэтклентерефталата укаэанное соединение получено по известной методике(б)кэ Н,У-дк- Р-наф-тил- и -фенилендиамииа (известного стабилизатора фДиафен НН) и хлоРкстого бенэоила.Указанный стабилизатор вводится илк в начале процесса поликонденсацик, или в конце его, илк, предпочтительнее, в готовый полимер перед формованкем методом опудриванкя.Устойчивость к термоокислительной деструкции оценивают по величине индукционного окисления полимера, которуэ 1 определяют.по известной методике(71 процентом сохракения прочности нити после прогрева на воздухе при температуре 200 С в течение 125 час.Изобретение иллюстрируется следующими примерами.П р и м е р 1. Полиэтклентерефталат, полученный в промышленных условиях кэ дкметилтерефталата и этиленглкколя в присутствии каталиэатоРов - ацетата кобальта (0,025 вес. ) и трехокиск сурьмою (0,03 вес. ) и имеющий удельную вязкость 0,390(растворктель тетрахлорэтан и фенол в соотношении 111, при 20 фС), подвергают окислению в стационарной манометрической установке при температуре 280 вС к давлении кислорода400 мм рт.ст. Период индукции окисления полимера составляет 45 мин, уменьшение давления кислорода в системе(характеризующее скорость окисления)после 200 мкн с качала окисления сос-.тавляет 16 мм рт.ст.Иэ ксходногр полимера в опытнопроьыаленкых условиях получают моньнить диаметром 0;5 мм, После прогревамононитк на воздухе в термошкафу притемпературе 200 С в течение 125 чассохранение прочности нити составляет40 сохранение вязкости нити(растворитель фенол и тетрахлорзтан 11, при20 С) составляет 70 прирост концевых карбоксильных групп - 120.П р и и е р 2. 20 г полиэтилентерефталата в виде гранул, полученногокак в примере 1, смешивают с 0,04 г(бекэоил--нафтил)- й -фенклвндиамкка, помещают в стеклянную пробирку с ф .-нафтил)- и -Фенилендиамина,формулы мешалкой и расплавляют при температуре 280 сС в атмосфере азота. Расплавперемешивают в течение 10 мин.Полученную стабилизированную композицию подвергают окислению, как вв примере 1.Период индукции окисления полимерасоставляет 70 мин, уменьшение. давлений кислорода в системе через 200 минсоставляет 12 мм рт.ст.)О Иэ полимера, стабилизированного0,2 вес. Ь,Н -ди-(бензоил--нафтил)- - П -фенилендиамина, получают мононить,Сохранение прочности мононити, прог"ретой в термошкафу прк темпввату 15 ре 200 С в течение 125 час, составля"ет 50, сохранение вязкости нитисоставляет 72; прирост концевых карбоксильных групп - 100П р и м е р 3. Получают стабкли 3) зированную композицию как в примере 2, но с 0,5 вес. стабилизатораЙ,й-ди-(бензоил- -нафтил)- П -Фенилендкамина,Стабилизированную композицию подц вергают окислению, как в примере 1.Период индукции окисления полимерасоставляет 1 бО мин, уменьшение давления кислорода в системе через 200 минсоставляет 3 мм рт.стВ опытно-промышленных условиях иэполимера., стабилизированного 0,5 вес.И,Й -ди-(бенэоил- р-нафтил)-П-фенилендиамина (стабилизатор наносился наполимер методом опудривания), получают мононить диаметром 0,5 мм.После прогрева мононити на воздухев термошкафу при температуре 200 Св течение 125 час сохранение прочности нити составляет 70.; сохранениевязкости нити составляет 90; приростконцевых карбоксильных групп - 47.П р и м е р 4. Готовят стабилизированную композицию как в примере 2,но с 1 вес.стабилизатора К,й-ди (бензоил- Р-нафтил) - и -Фенилендиамина.45 Стабилизированную композицию подвергают окислению, как в примере 1.Период индукции окисления полимера составляет 200 мин, уменьшениедавления кислорода в системе через60 200 мин. - 1 мм рт.ст.В опытно-промышленных условияхиэ полимера, стабилизированного1,0 вес, к,к -ди(бензоил- Р-нафтил)- - Й -фенилендиамина, получают моноиить55 диаметром 0,5 мм.Сохранение прочности мононити,прогретой в термошкафу при 200 С в течение 125 час, составляет 75; сохранение вязкости составляет 92 прирост концевых карбоксильных групп -40.П р и м е р 5. В опытно-проиьидлен"ных условиях из диметилтерефталата иэтиленгликоля в присутствии катализаторов - ацетата кобальта (0,025 вес.)и трехокиси сурьмы (0,03 вес ) сдобавкой 0,05 вес.Ъ стабилизатора - . И,И-ди(бензоил--нафтил) - П -Фенилендиамина, введенного н начале процесса поликонденсации, получают полимер с удельной няэкостью 0,405 и содержанием концевых карбоксильных групп 44,5 р экв/г.Полученный полимер подвергают окислению как в примере 1. Период индукции окисления полимера составляет 100 мин, уменьшение давления кислорода в системе через 200 мин составляет 8 мм рт.ст.Из данного полимера в опытно-промьвнленных условиях получают мононить. После прогрева нити на воздухе в термошкафу при температуре 220 С во течение 2 час (по экспресс-методике) сохранение исходной прочности сос- тавляет 66,5; сохранение вязкости нити - 92; прирост концевых карбоксильных групп - 35.П р и м е р 6. Из диметилтерефталата и зтиленгликоля н присутствии катализаторон - ацетата кобальта (0,025 вес,Ъ) и трехокиси сурьмы (0,03 вес.Ъ) с добавкой 0,2 вес.Ъ Й,й.ди(бензоил--нафтил)- И -фенилендиамина, введенного в начале процесса поликонденсации, получают полимер с удельной вязкостью 0,4000 и содер жанием концевых карбоксильных групп 45,6 экв/г.Показатели термоокислительной стойкости данного полимера и мононити на его осноне следуЮщие: период ин дукции окисления полимера. - 55 мин, уменьшение давления кислорода в системе через 200 мин - 15 мм рт.ст. После прогрева на воздухе при 220 С н течение 2 час сохрание исходной прочности нити составляет 50; сохранение вязкости нити - 86; прирост концевых карбоксильных групп - 50. П р и м е р 7. Из диметилтерефталата и зтиленгликоля н присутствии катализаторов. - ацетата кобальта (0,025 нес.Ъ) и трехокиси сурьмы (0,03 вес.Ъ) с добавкой 1 вес 4. И,Н-ди(бензоил--нафтил) - П -фенилендиамина, введенного в начале процесса поликонденсации, получают полимер с удельной вязкостью 0,410 и содержанием концевых карбоксильных групп 43 экв/г.Показатели термоокислительной стойкости данного полимера и моноиити на его основе следующие: период индукции окисления полимера - 120 мин, уменьшение давления кислорода в системе через 200 мин - 5 мм рт.ст.Сохранение исходной прочности нити после прогрева на воздухе при 220 С в течение 2 час - -70 сохра-.оЪ нение вязкости нити - 93,5) приростконцевых карбоксильных групп в ,25.П р и м е р 8. Из диметилтерефталата и этиленгликоля н присутствиИ 5катализаторов - ацетата кобальта(0,03 вес.Ъ) получают полимер. В кон"це процесса поликонденсации в атмосфере азота вводят стабилизатор - )Ой М-ди (бензоил- -нафтил) - п -Фенилендиамин н количестве 0,5 вес.Ъ. Полученный полимер имеет следующие показатели: удельная вязкость - 0,410,содержание концевых карбоксильныхгрупп - 45,о экн/г.Показатели термоокислительной стой"кости полимера и мононити, полученной из данного полимера, следующие:период индукции окисления данногополимера составляет 160 мин, уменьше ние данления кислорода в системечерез 200 мин - 3 мм рт,ст.После прогрева нити на воздухе при220 С в течение 2 час сохранение исходной прочности - 70; сохранение вяз кости - 93) прирост концевых карбоксильных групп - 28.П р и м е р 9. В опытно-проьвиалеиных условиях из диметилтерефталата иэтиленгликоля в присутствии катализаторов - ацетата кобальта (0,025 вес,)и трехокиси сурьмы (0,03 вес.) беэдобавок стабилизатора Й,я -ди-(бензоил- )-нафтил) - п -фенилендиамина получают полимеримеющий удельную вязкость 0,400 и содержание концевых карбоксильных групп 50 р экв/г.Полученный полимер подвергают окислению как н примере 1. Период индукции окисления полимера составляет40 мин, уменьшение давления кислородав .системе через 200 мин - 20 мм рт.ст.Из нестабилизированного полимераполучена нить. После прогрева нити навоздухе при температуре 220 С в течение 2 час сохранение исходной прочности составляет 47,5; сохранение вязкости нити - 83; прирост концевыхкарбоксильных групп - 53.В таблице приведена эффективностьразличных стабилизаторов термоокисли"тельной деструкции полиэтилентерефталата. Стабилизатор по изобретению поэффективности превосходит известные55 стабилизаторы для ПЭТФ. Это имеетзначение при изготовлении н эксплуа-тации изделий из ПЭТФ техническогоназначения, работающих н условиях лонышенных температур в атмосфере эоэ 60 духа. Данный антиоксидант может йайтйприменение для стабилизации полимераидущего на изготовление изделяй, К МОфторым не предъявляются требования МЮцвету, но предъявляются повьанеииыатребования по стойкости к тврмоохжО 3 я.тельной деструкции.598913 Вез стабилизатора 0 3. Антиоксидан 22-46 50 5 0 5 9 5 б Сантонок 8 5 а изобретени о 4631,й,й-ди(бенэоил нилендиамина в качествтермоокислительнойизтклентерефталата.информации, принятые воэкспертиэе11)вейцарни 9 43474 б1967.Японик 9 26194,1969. ум по оргаольяна Х.В 4-165,химичес 7. МакароваыРев Ковреи ееетПодпн Составитель Етехреду А.АлатТираа 641енного комитета Соелам изобретений и3"35, Раииская нае етт тетевнтф, г. Уагород,Редактор Т.НЗаказ 1340/2ЦЧИИПИ ола оев ССС сударст по Москву ПП Павета Министр открытий б,с дд 45 ул. Проек,нафтил) " П -фе стабилизатора деструкции пол Источники внимание прк 1. Патент кл39 с 16,2, Патент кл. 25 Н 6113. Патент Японии Юкл. 25 Н 61, 1970,4. Патент СЮА В 3547879кл, 260-45.9 1970.5. Патент ВеликобританииВ 758684, кл. 2(2) Е, 1956.6. Храмкина М.Н. Практикническому синтезу под ред.ВффХимияф, Л., 1969, с. 1647. Контроль производстваких волокон.".Химия, 196с. 501

СмотретьЗаявка

2018729, 23.04.1974

ПРЕДПРИЯТИЕ ПЯ А-3324

МИРОНОВА ЗОЯ ИВАНОВНА, СМИРНОВ ЛЕВ НИКОЛАЕВИЧ, ПРАЗДНИКОВА ВАЛЕНТИНА АНАТОЛЬЕВНА, ГЕЛЛЕР ВЛАДИМИР ЭММАНУИЛОВИЧ, БРОДСКАЯ ЛЮДМИЛА ИСАКОВНА, АЙЗЕНШТЕЙН ЭМИЛЬ МИХАЙЛОВИЧ

МПК / Метки

МПК: C08K 5/18

Метки: декструкции, полиэтилентерефтала, стабилизатор, термоокислительной

Опубликовано: 25.03.1978

Код ссылки

<a href="https://patents.su/4-598913-stabilizator-termookislitelnojj-dekstrukcii-poliehtilentereftala.html" target="_blank" rel="follow" title="База патентов СССР">Стабилизатор термоокислительной декструкции полиэтилентерефтала</a>

Предыдущий патент: Способ получения термостойких политриазинов

Следующий патент: Резиновая смесь на основе синтетического каучука

Случайный патент: Способ изготовления высоковольтных вводов