Способ получения битума

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

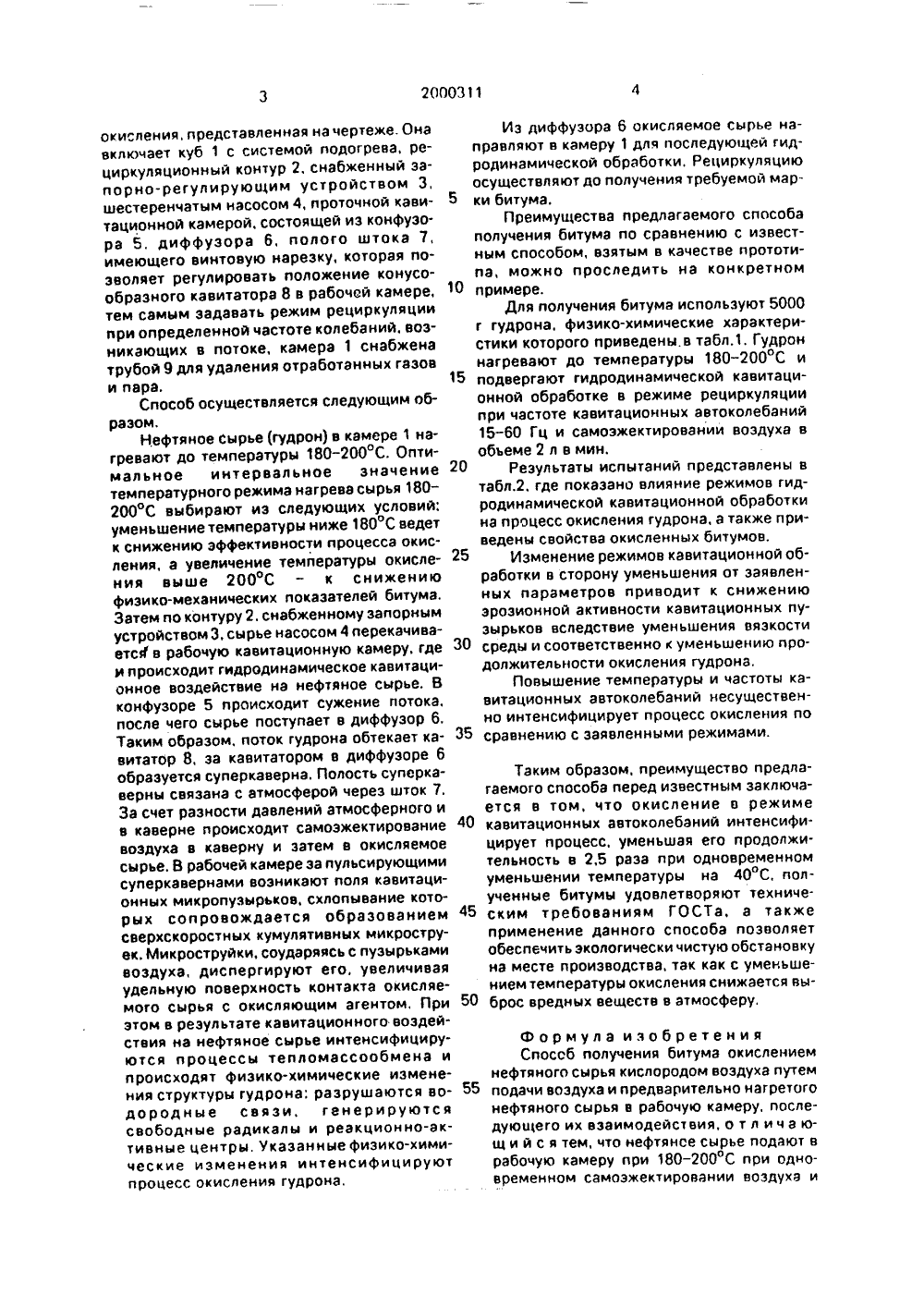

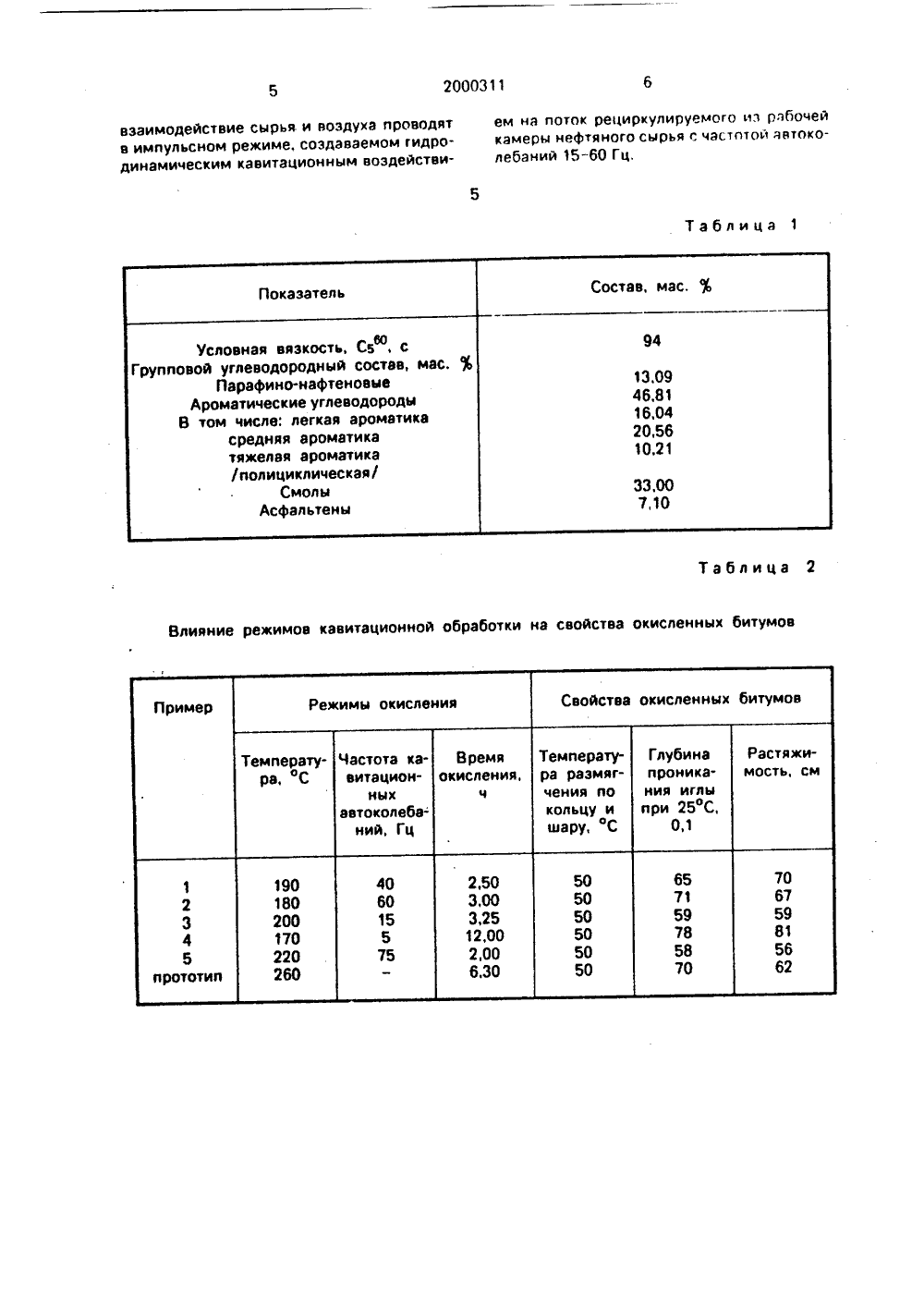

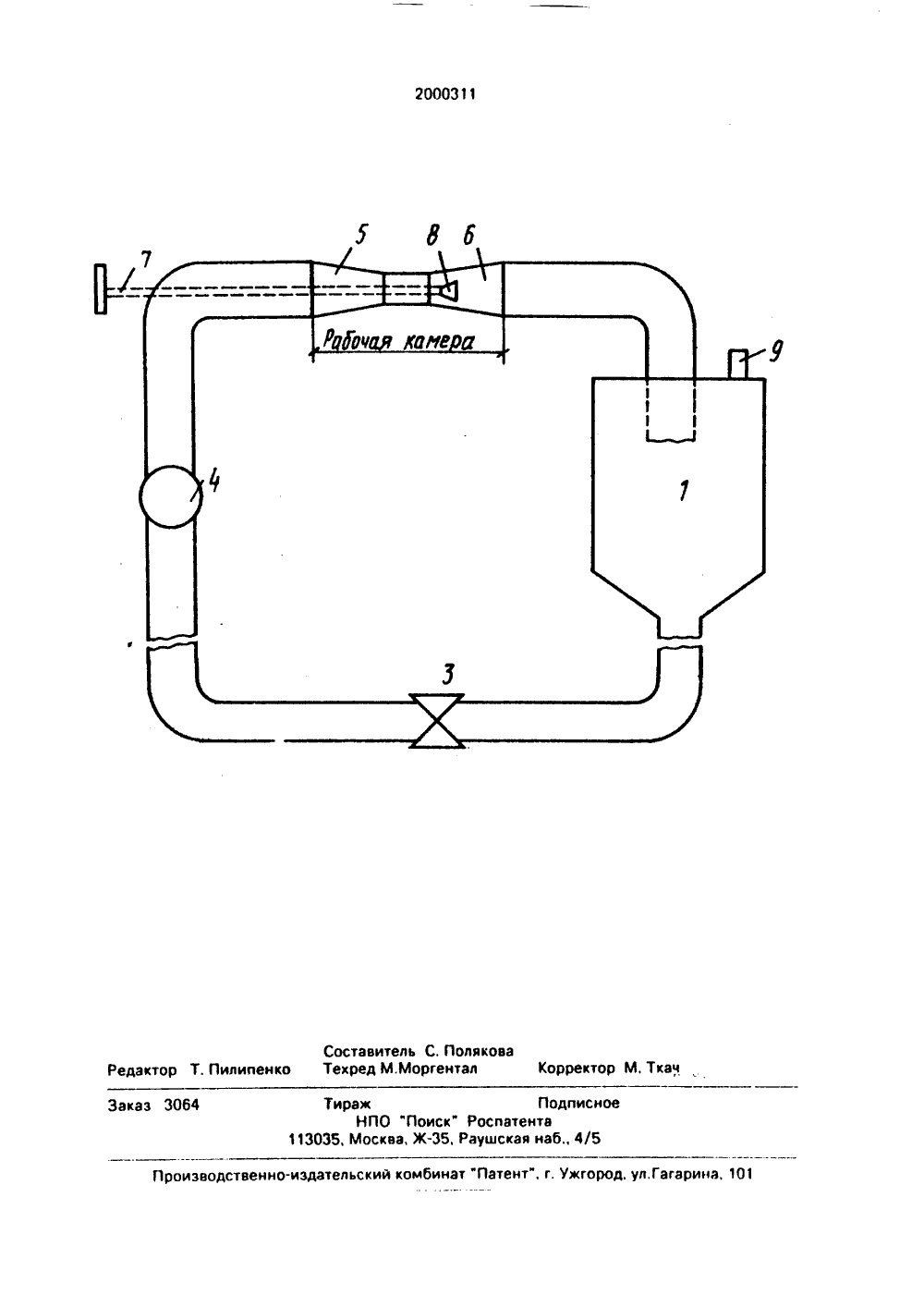

гч 5 С 10 С 3/04 Комитет Российской федерации по патентам и товар 1 н,1 м знакам ОПИСАНИЕ ИЗОБРЕТЕНИЯщит.;. ВВО. ИВ,К ПАТЕНТУ БИБЛИотг(56) Авторское свидетельство СССРМ 1440806, кл. С 10 С 3/04, 1979.Авторское свидетельство СССРйз 1139743, кл. С 10 С 3/04, 1983.Гуп Р.Б. Нефтяные битумы. М.: Химия,1989, . Изобретение относится к способам получения битума окислением нефтяного сырья для применения в дорожном строительстве,Известен способ получения битумов путем окисления нефтяного сырья (гудрона, полугудрона, крекинг остатков, экстрактов селективно очистки масел и др.) кислородом воздуха, Окисление проводят при температуре 230-300 С, расходе воздуха 0,84-1,40 м /мин на 1 т продукта и продолжительности процесса до 12 ч.Известен способ получения битума путем окисления прямогонного гудрона при температуре 240 - 260 С в присутствии 10- 20 мас, тяжелой газойлевой фракции,Недостатком указанных способов являются продолжительность процесса окисления, а также высокие температуры процесса при высокой энергоемкости,Наиболее близким к изобретению является способ получения битума путем окисления гудрона кислородом воздуха в присутствии добавок нефтяного высокоароматического концентрата, содержащего(54) СПОСОБ ПОЛУЧЕНИЯ БИТУМА (57) Использование: дорожное строительство. Сущность изобретения: в рабочую камеру подают нефтяное сырье при 180-200 С и самоожектированием воздух, Взаимодействие сырья и воздуха проводят в импульсном режиме. Последний создают путем гидродинамического кавитационного воздействия на рециркулируемый из камеры поток нефтяного сырья с частотой автоколебаний 15 - 60 Гц. 1 ил 2 табл,46.0-72,3 мас, ф полициклических ароматических углеводородов.Недостатком известного способа являются длительность процесса окисления, составляющая 6,9 ч, и высокая температура.Изобретение направлено на интенсификацию процесса получения битума, снижение температуры окисления и продолжительности процесса окисления.Для достижения укаэанного результата в способе получения битума путем окисления нефтяного сырья кислородом воздуха и предварительно нагретого нефтяного сырья в рабочую камеру с последующим их взаимодействием. Взаимодействие нефтяного сырья, нагретого до температуры 180- 200 С, и кислорода воздуха, при самоэжектировании последнего, осуществляют в импульсном режиме в результате гидродинамического кавитационного воздействия на рециркулирующий поток нефтяного сырья с частотой автоколебаний 5-60 Гц.Для осуществления предлагаемого способа используется технологическая схемаокисления, представленная на чертеже. Она включает куб 1 с системой подогрева, рециркуляционный контур 2, снабженный запорно-регулирующим устройством 3, шестеренчатым насосом 4, проточной кавитационной камерой, состоящей из конфуэора 5, диффузора 6, полого штока 7, имеющего винтовую нарезку, которая позволяет регулировать положение конусообразного кавитатора 8 в рабочей камере, тем самым задавать режим рециркуляции при определенной частоте колебаний. возникающих в потоке, камера 1 снабжена трубой 9 для удаления отработанных газов и пара,Способ осуществляется следующим образом,Нефтяное Сырье (гудрон) в камере 1 нагревают до температуры 180 - 200 С. Оптимальное интервальное значение температурного режима нагрева сырья 180- 200 С выбирают иэ следующих условий: уменьшение температуры ниже 180 С ведет к снижению эффективности процесса окисления, а увеличение температуры окисления выше 200 С - к снижению физико-механических показателей битума. Затем по контуру 2. снабженному запорным устройством 3, сырье насосом 4 перекачивается в рабочую кавитационную камеру, где и происходит гидродинамическое кавитационное воздействие на нефтяное сырье. В конфузоре 5 происходит сужение потока, после чего сырье поступает в диффузор 6. Таким образом, поток гудрона обтекает кавитатор 8, за кавитатором в диффуэоре 6 образуется суперкаверна. Полость суперкаверны связана с атмосферой через шток 7. За счет разности давлений атмосферного и в каверне происходит самоэжектирование воздуха в каверну и затем в окисляемое сырье. В рабочей камере эа пульсирующими суперкавернами возникают поля кавитационных микропузырьков, схлопывание которых сопровождается образованием сверхскоростных кумулятивных микроструек. Микроструйки, соударяясь с пузырьками воздуха, диспергируют его, увеличивая удельную поверхность контакта окисляемого сырья с окисляющим агентом, При этом в реэультате кавитационного воздействия на нефтяное сырье интенсифицируются процессы тепломассообмена и происходят физико-химические изменения структуры гудрона: разрушаются водородные связи, генерируются свободные радикалы и реакционно-активные центры, указанные физико-химические изменения интенсифицируют процесс окисления гудрона, Из диффузора 6 окисляемое сырье направляют в камеру 1 для последующей гидродинамической обработки. Рециркуляцию осуществляют до получения требуемой марки битума.Преимущества предлагаемого способа получения битума по сравнению с известным способом, взятым в качестве прототипа, можно проследить на конкретном примере.Для получения битума используют 5000 г гудрона, физико-химические характеристики которого приведены,в табл.1. Гудрон нагревают до температуры 180 - 200 С и подвергают гидродинамической кавитационной обработке в режиме рециркуляции при частоте кавитационных автоколебаний 15-60 Гц и самоэжектировании воздуха в обьеме 2 л в мин.Результаты испытаний представлены в табл.2. где показана влияние режимов гидродинамической кавитационной обработки на процесс окисления гудрона, а также приведены свойства окисленных битумов.Изменение режимов кавитационной обработки в сторону уменьшения от заявленных параметров приводит к снижению эроэионной активности кавитационных пузырьков вследствие уменьшения вязкости среды и соответственно к уменьшению продолжительности окисления гудрона,Повышение температуры и частоты кавитационных автоколебаний несущественно интенсифицирует процесс окисления по сравнению с заявленными режимами. 40 45 50 5 10 15 20 25 30 35 Таким образом, преимущество предлагаемого способа перед известным заключается в том, что окисление в режиме кавитационных автоколебаний интенсифицирует процесс, уменьшая его продолжительность в 2,5 раза при одновременном уменьшении температуры на 40 С, полученные битумы удовлетворяют техническим требованиям ГОСТа, а также применение данного способа позволяет обеспечить экологически чистую обстановку на месте производства, так как с уменьшением температуры окисления снижается выброс вредных веществ в атмосферу. Формула изобретения Способ получения битума окислением нефтяного сырья кислородом воздуха путем подачи воздуха и предварительно нагретого нефтяного сырья в рабочую камеру, последующего их взаимодействия, о т л и ч а ющ и й с я тем, что нефтяное сырье подают в рабочую камеру при 180 - 200 С при одновременном самоэжектировании воздуха и2000311 Таблица 1 Таблица 2 Влияние режимов кавитационной обработки на свойства окисленных битумов вэаимодействие сырья и воэдуха проводят в импульсном режиме, соэдаваемом гидро- динамическим кавитационным воэдействием на поток рециркулируемого иэ рабочейкамеры нефтяного сырья с частптой звтоколебаний 15-60 Гц,

СмотретьЗаявка

05054099, 02.07.1992

Московский автомобильно-дорожный институт

Королев Игорь Васильевич, Полякова Светлана Владленовна, Немчина Неля Ефимовна, Савченко Олег Александрович

МПК / Метки

МПК: C10C 3/04

Метки: битума

Опубликовано: 07.09.1993

Код ссылки

<a href="https://patents.su/4-2000311-sposob-polucheniya-bituma.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения битума</a>

Предыдущий патент: Теплоаккумулирующее устройство

Следующий патент: Способ деасфальтизации нефти и тяжелых нефтяных остатков

Случайный патент: Валичный джин