Система для управления и диагностирования линии раскроя облицованных плит

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

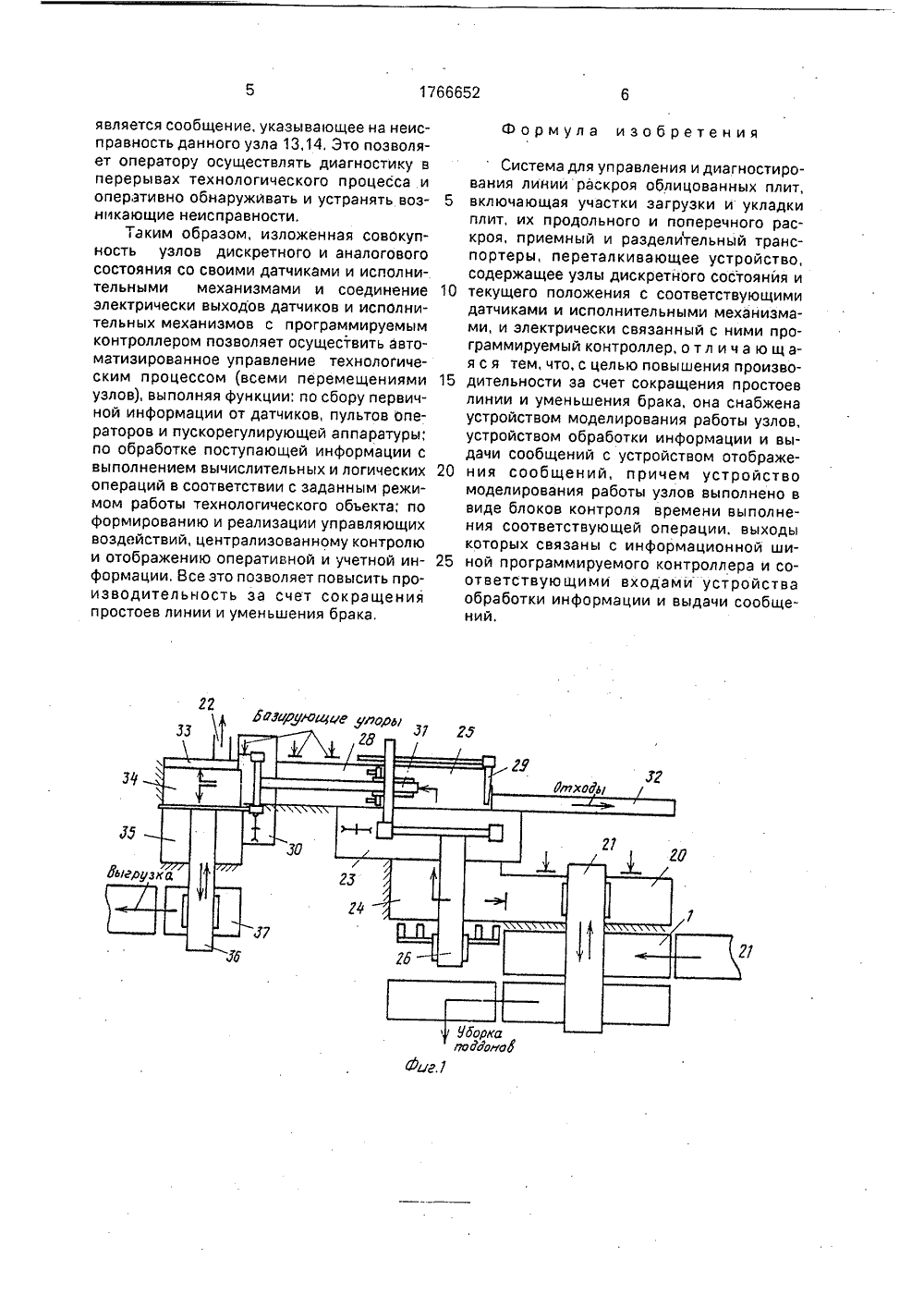

(21) 4800947/15 22) 10.01.90 (46) 07,10,92, Б (71) Всесоюзнь и конструкторс тывающего ма (72) И,Н.Миков 56) Коваленко автоматическо кроя облицова тывающая пр с.20 - 22,АВЛЕНИЯ И ДИАГИИ РАСКРОЯ ОБюл, %37 й научно-исс кий институт шиностроени А,А. Ко вален А,А. и Глазо го управлен нных плит. омышленнос едовательский деревообрабако и А,В,Глазов в А,В. Система ия линией рас- Деревообрабать, 1989, М 6,з- и носится к деревообрадованию и может быть раскрое облицованных Изобретение батывающему об использовано пр плит,мес 0 д хо-,0 ков ски браий 9ий ГОСУДАРСТВЕННЫИ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР Цель изобретения - повышение производительности за счет сокращения простоев линии и уменьшения брака,На фиг. 1 изображен общий вид линии раскроя облицованных плит; на фиг. 2 изобоажена структурная схема линии; на фиг, 3 - блок-схема системы управления и диагностирования линии раскроя облицованныхплит.Система для управления и диагностирования линии раскроя облицованных плит содержит участок загрузки 1, участок укладки 2, участок продольного 3 раскроя и участок поперечного 4 раскроя, приемный 5 и разделительный 6 транспортеры, переталкивающее 7 устройство, устройство моделирования 8 работы узлов, устройство о ботки информации и выдачи сообщен с устройством отображения сообще(54) СИСТЕМА ДЛЯ УПРНОСТИРОВАНИЯ ЛИНЛИЦОВАННЫХ ПЛИТ(57) Использование: деревообрабатывающая промышленность, Сущность изобретения: устройство содержит устройство моделирования работы узлов в виде блоков контроля времени выполнения соответствующей операции, при срабатывании которых судят о нарушениях в работе системы. 3 ил. Устройство моделирования 8 работы улов состоит из блоков 11 контроля временвыполнения соответствующей операции,блоков 12 контроля перемещений.Переталкивающее устройство 7 содержит узлы дискретного 13 и аналогового 14состояния со своими датчиками 15 и 16, иисполнительными механизмами 17,18. Вы- аходы датчиков 15,16 и исполнительныхханизмов 17,18 электрически связаньпрограммируемым контроллером 19. Вьды блоков контроля времени 11 и блоконтроля перемещений 12 электричесвязаны с устройством обработки инфорции и выдачи сообщений 9,Для передачи плит на наборный стол 20служат напольныи рольганг Гподьеыныистол) 21, вакуумный загрузчик 22. Передачуаплит станку 23 продольного раскроя осуществляют роликовый транспортер 24,промежуточный транспортер 25 и подающее устройство 26 с кареткой и захватами,Удаление отходов за пределы линии производится посредством ленточного транспортера 27. Передача продольных полос5 10 15 20 25 30 35 40 45 50 55 пакета плит на базирующий стол 28 осуществляется толкателем 29, Передачу плит к станку 30 поперечного раскроя совершает подающее устройство 31, а отходы удаляются ленточным транспортером 32. От станкз 30 плиты поступают на наклонный стол 33 и приемный транспортер 34.При поперечном раскрое используются приемный транспортер 34, транспортер 35, вакуумный укладчик 36 и подьемный стол 37.Работа осуществляется следующим образом.После подачи штабеля плит на подьемный стол 21 вакуумный загрузчик производит набор пакета до пятнадцати плит (в зависимости от толщины плит) из штабеля на наборный стол 20, В процессе загрузки пакета производится обдув верхней и нижней пластей плит. Пакет плит передается на роликовый транспортер 24, с которого подающее устройство 26 перемещает пает к станку 23 продольногораскроя. Во избежание смещения плит во время позиционирования они зажаты захватами каретки, Каретка подающего устройства 26 осуществляет точное позиционирование пакета плит по заранее заданной программе, При подходе к нужному размеру скорость каретки снижается двухступенчато. После оста- нова каретки опускается прижимная балка станка, поднимается пильный суппорт и производится отрезка продольной полосы, Поднимается прижимная балка и одновременно с возвратом суппорта производится подача пакета на новый размер,При сквозном раскрое пакет плит первоначально раскраивается на продольные полосы по всей ширине пакета, затем толкателем 29 полосы передаются на базирующий стол 28, где происходят выравнивание полос и захват упорами подающего устройства 31, а затем поперечный раскрой всего пакета на станке 30 поперечного раскроя,По окончании поперечного раскроя отходы поступают на ленточный транспортер 32 и далее выносятся за пределы линии, а заготовки размещаются на приемном транспортере 34. Производится смещение полос предварительно направо (первая группа полос при смешанном раскрое), а затем по окончании поперечного раскроя второй группы полос налево на транспортер 35. При этом происходит разделение продольных полос в продольном направлении с целью облегчения в дальнейшем разборки стоп раскроен н ых и уложен н ых заготовок.Вакуумный укладчик 36 переносит и укладывает раскроенные заготовки на подъем н ом стол е 37. В и роцессе посл ой ной укладки производится обдув верхней и нижней пластей заготовок во избежание случайного попадания опилок между заготовками, что может привести к порче облицованной поверхности.Набор пакета плит на наборный стол 20, продольный и поперечный раскрой и укладка раскроенных заготовок совмещены по времени.При осуществлении смешанного раскроя отрезаются продольные полосы, имеющие одинаковую схему поперечного раскроя. Одновременно с поперечным раскроем первой группы полос производится продольный раскрой оставшейся части пакетэ, По окончании поперечного раскроя первой группы каретка подающего устройства 31 с поднятыми захватами возвращается, захватывает вторую группу полос, поперечный раскрой которых производится по новой программе,В линии предусматривается до трех различных программ поперечного раскроя для одного пакета,Во время технологического процесса управление и диагностика осуществляются программируемым контроллером 19 и устройством моделирования 8. Каждый узел участков 1 - 6 функционирует о соответствии с программой, заложенной в программируемый контроллер 19, Сигналы, поступающие от датчиков 15,16 узлов дискретного 13 состояния и аналогового 14 состояния, обрабатываются одновременно контроллером 19 и блоками контроля времени и перемещений 11 и 12. На основе результатов обработки указанных входных воздействий контроллер 19 формирует выходные воздействия для исполнительных механизмов 17,18, информация о которых одновременно поступает и в блоки 11,12,На основе состояния датчиков 15 и сформированного программируемым контроллером 19 управляющего воздействия блок 11 контроля времени моделируют работу соответствующего узла дискретного 13 состояния. Аналогично этому на основе состояния датчиков 16 и сформированного программируемым контроллером 19 управляющего воздействия блок 12 моделирует работу соответствующего узла аналогового 14 состояния. При этом отличие работы блоков 11,12, состоит в том, что блок 11 работает с временем включенного состояния, а блок 12 с разницей заданного и текущего значения аналоговой величины. Блоки 11 и 12 формируют соответствующие коды дляустройства обработки информации и выдачи сообщений 9, которые фиксируются наустройстве отображения сообщений 10 появляется сообщение, указывающее на неисправность данного узла 13,14, Это позволяет оператору осуществлять диагностику в перерывах технологического процесса и оперативно обнаруживать и устранять возникающие неисправности.Таким образом, изложенная совокупность узлов дискретного и аналогового состояния со своими датчиками и исполни-. тельными механизмами и соединение электрически выходов датчиков и испОлнительных механизмов с программируемым контроллером позволяет осуществить автоматизированное управление технологическим процессом (всеми перемещениями узлов), выполняя функции; по сбору первичной информации от датчиков, пультов операторов и пускорегулирующей аппаратуры; по обработке поступающей информации с выполнением вычислительных и логических операций в соответствии с заданным режимом работы технологического объекта; по формированию и реализации управляющих воздействий, централизованному контролю и отображению оперативной и учетной информации, Все это позволяет повысить производительность за счет сокращения простоев линии и уменьшения брака. Формула изобретения Система для управления и диагностирования линии раскроя облицованных плит, 5 включающая участки загрузки и укладкиплит, их продольного и поперечного раскроя, приемный и разделительный транспортеры, переталкивающее устройство, содержащее узлы дискретного состоянйя и 10 текущего положения с соответствующимидатчиками и исполнительными механизмами, и электрически связанный с ними программируемый контроллер, о т л и ч а ю щ ая с я тем, что, с целью повышения произво дительности за счет сокращения простоевлинии и уменьшения брака, она снабжена устройством моделирования работы узлов, устройством обработки информации и выдачи сообщений с устройством отображе ния сообщений, причем устройствомоделирования работы узлов выполнено в виде блоков контроля времени выполнения соответствующей операции, выходы которых связаны с информационной ши ной программируемого контроллера и соответствующими входами устройства обработки информации и выдачи сообщений.1766652 Составитель Н,СофееваТехред М.Моргентал Корректор Т.Пал Редактор А.Хорин Тиражного комитета по изо 035, Москва, Ж, Рэ Подписноеетениям и открытиям при ГКНТ СССРская наб 4/5 кий комбинат "Патен Производственно-изда аказ 3507 ВНИИПИ Государств 1

СмотретьЗаявка

4800947, 10.01.1990

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И КОНСТРУКТОРСКИЙ ИНСТИТУТ ДЕРЕВООБРАБАТЫВАЮЩЕГО МАШИНОСТРОЕНИЯ

МИКОВ ИГОРЬ НИКОЛАЕВИЧ, КОВАЛЕНКО АЛЕКСАНДР АЛЕКСАНДРОВИЧ, ГЛАЗОВ АЛЕКСАНДР ВЛАДИМИРОВИЧ

МПК / Метки

МПК: B27B 29/10

Метки: диагностирования, линии, облицованных, плит, раскроя

Опубликовано: 07.10.1992

Код ссылки

<a href="https://patents.su/4-1766652-sistema-dlya-upravleniya-i-diagnostirovaniya-linii-raskroya-oblicovannykh-plit.html" target="_blank" rel="follow" title="База патентов СССР">Система для управления и диагностирования линии раскроя облицованных плит</a>

Предыдущий патент: Способ распиловки ящиков и устройство для его осуществления

Следующий патент: Фреза для изготовления деревянных цилиндрических деталей

Случайный патент: Способ и устройство освещения для транспортных средств